Санитарно-технические керамические изделия (унитазы). унитазы. Содержание Введение Характеристика выпускаемой продукции

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

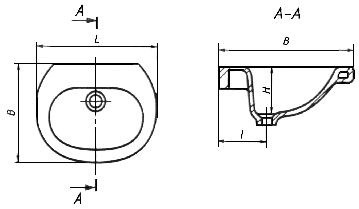

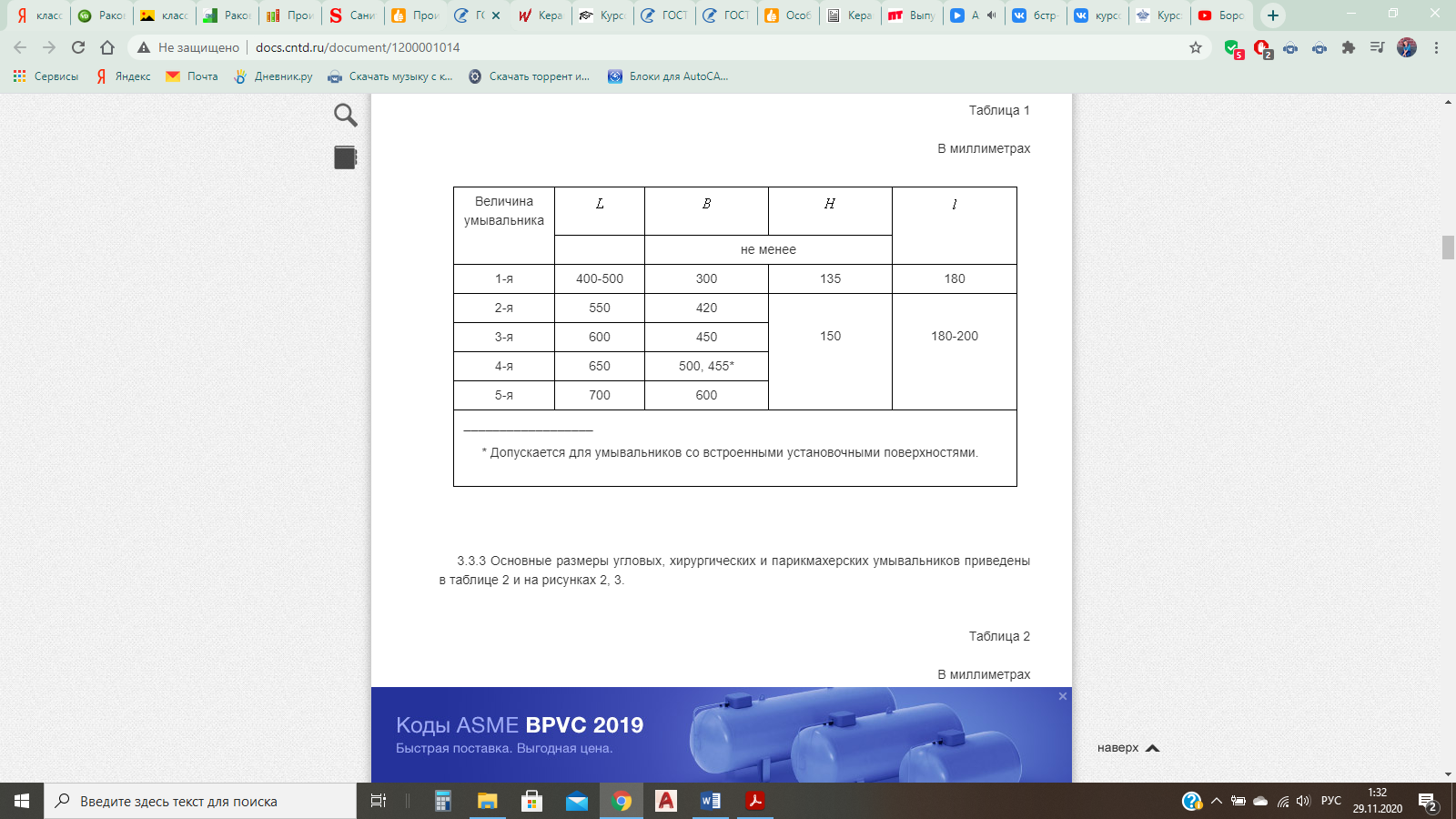

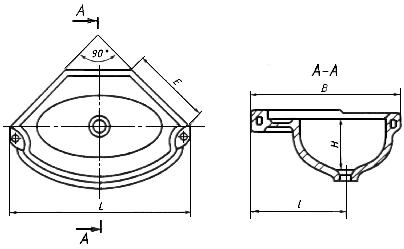

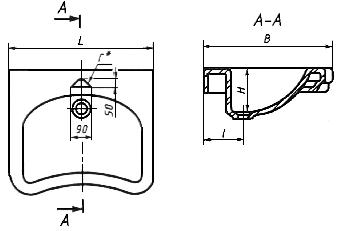

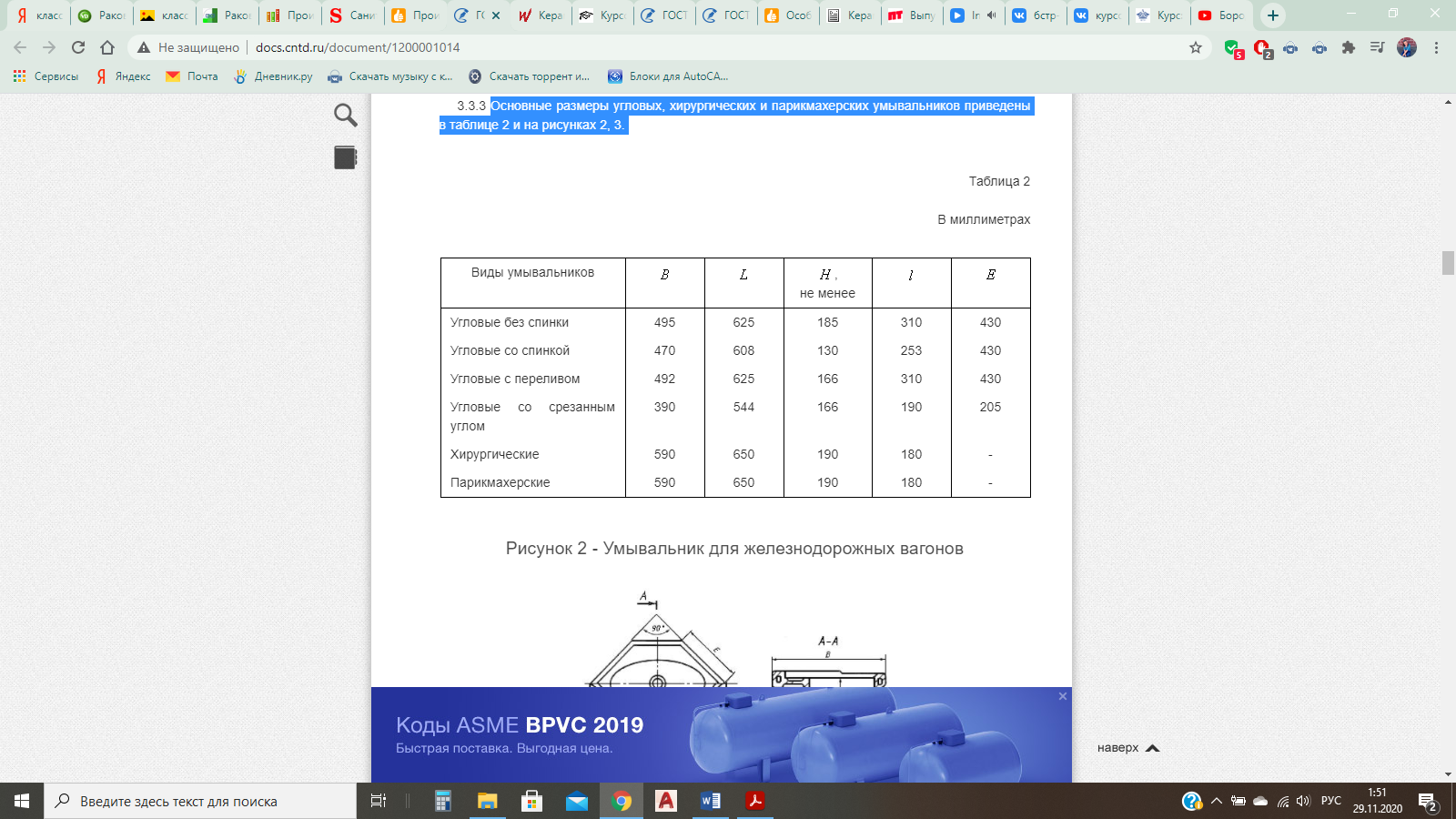

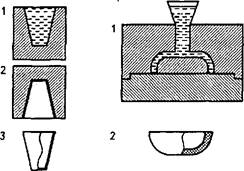

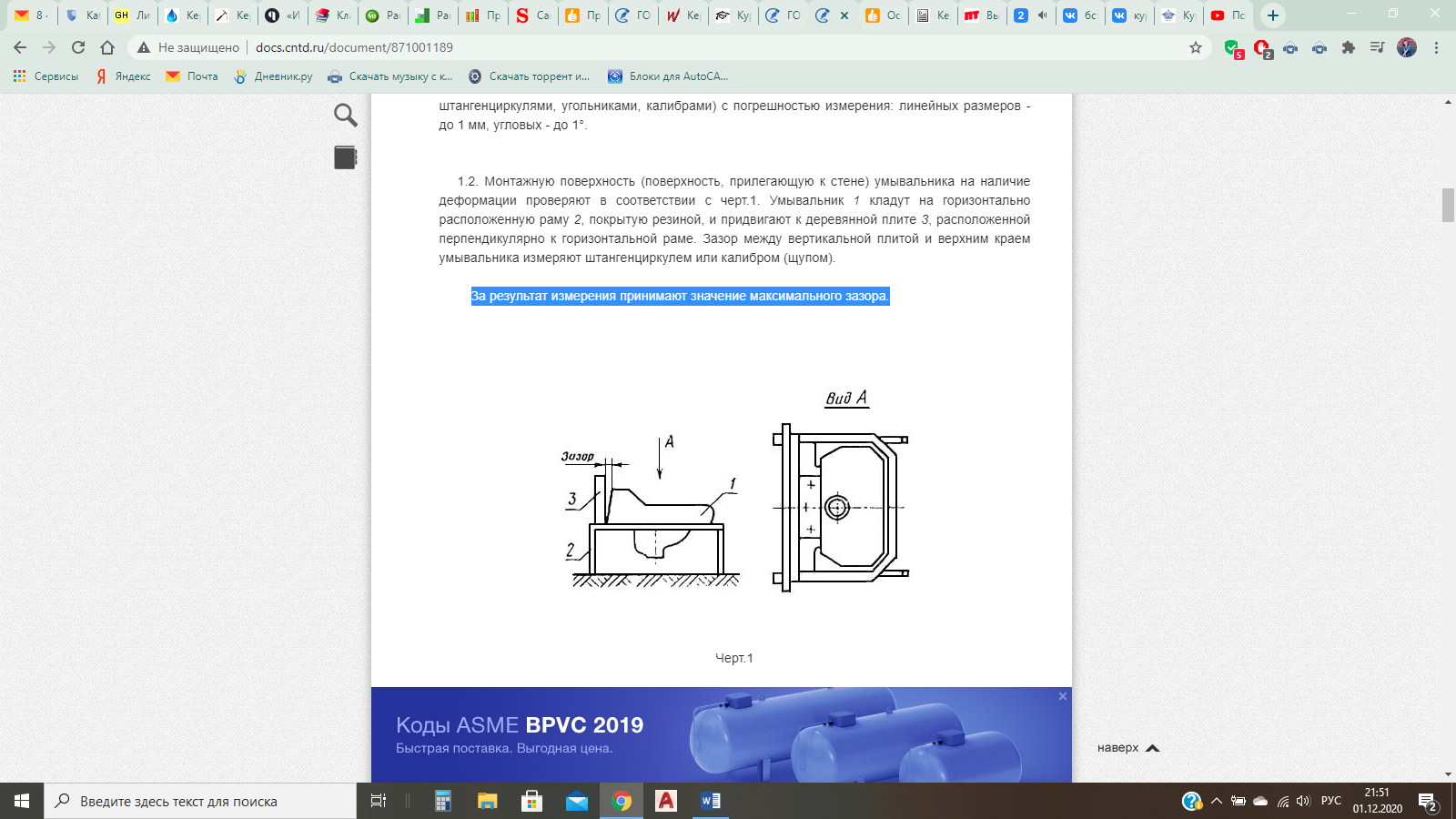

Содержание СодержаниеВведение……………………………………………………………………...…...4 1 Характеристика выпускаемой продукции…………………………..……..5 1.1 Основные свойства санитарных керамических изделий…………...………5 1.2 Типы и основные размеры санитарных керамических раковин………….5 1.3 Классификации раковин……………………………………………………..8 2 Описание принятой технологии производства керамических раковин………………………………………………………………………….10 2.1 Приготовление шликерной массы………………………………….….......10 2.2 Формование …………………………..…………………………...…….…..11 2.3 Сушка………………………………….....…………………………………..13 2.4 Глазурование……………………………………………………………...…14 2.5 Обжиг……………………………………………………………………...…15 3 Организация контроля качества готовой продукции.……………..…...16 3.1 Контроль размеров, деформации и внешнего вида …………..……….….16 3.2 Определение водопоглощения ………………………..…………………...17 3.3 Испытание изделий на механическую прочность…………...…………....18 3.4 Испытание глазури на химическую стойкость ………………………...…183.5 Испытание глазури на термическую стойкость……………………..……19 3.6 Испытание изделий на термическую стойкость……………...…………..20 3.7 Проверка функциональных свойств изделий………………………….….20 4.Область применения в строительстве……………………………………20 Заключение……………………………………………………………………..21 Список использованных источников…………………………………….…22 Приложение А………………………………………………………………….23 Введение В современном мире в строительстве очень широко применяются керамические материалы и изделия. Они обладают большой прочностью, значительной долговечностью. Многие виды керамики отлично подходят для декорирования помещений. Также в природе очень распростанены сырьевые материалы.  Керамические санитарные изделия - это глазурованные изделия, изготовленные из смеси белых глин и минералов, обожженные при высокой температуре и предназначенные для санитарно-гигиенического и хозяйственного применения путем приема и смыва загрязнений водой. Керамические санитарные изделия - это глазурованные изделия, изготовленные из смеси белых глин и минералов, обожженные при высокой температуре и предназначенные для санитарно-гигиенического и хозяйственного применения путем приема и смыва загрязнений водой.Санитарные керамические изделия предназначаются для установки в санитарных узлах, в бытовых и других помещениях зданий различного назначения, в санитарных узлах речных и морских судов и железнодорожных вагонах.   1 Характеристика выпускаемой продукции 1 Характеристика выпускаемой продукции1.1 Основные свойства санитарных керамических изделий Все изделия строго соответствуют стандартам качества по ГОСТ 30493-96 - «Изделия санитарные керамические. Типы и основные размеры», ГОСТ 15167-93 «Изделия санитарные керамические. Общие технические условия», ГОСТ 13449-82 «Изделия санитарные керамические. Методы испытания». Требования стандартов к санитарным керамическим изделиям: Изделия должны быть функционально пригодными. Водопоглощение изделий не должно быть более: фарфоровых - 1%; полуфарфоровых-5%; фаянсовых-12%. Глазурь на изделиях должна быть химически и термически стойкой Изделия должны быть термически стойкими и механически прочными. Изделия должны быть покрыты белой или цветной глазурью или декорированы различными методами. Цвет или оттенки цвета изделий должны соответствовать цвету и оттенкам цвета образцов-эталонов. Изделия не должны иметь сквозных видимых и невидимых трещин, холодного треска. Внутренняя поверхность сифонов унитазов должна быть без засорки. Существует два сорта изделий из керамики, которые зависят от показателей внешнего вида: 1-й - Премиум, 2-й - Стандарт. Внешний вид видимых и функциональных поверхностей изделий должен удовлетворять требованиям, указанным в Приложении А. 1.2 Типы и основные размеры санитарных керамических раковин Керамический умывальник - умывальник, изготовленный из фарфоровых, полуфарфоровых и фаянсовых масс методом литья в гипсовых формах с последующей сушкой и обжигом. В настоящее время промышленность выпускает умывальники следующих типов: умывальники со спинкой без перелива (ГОСТ 752-51). умывальники с утолщенными бортами (ГОСТ 4550-51) без спинки умывальники, отличающиеся формой и размерами: полукруглые (ГОСТ 7288-60) прямоугольные без спинки (ГОСТ 4550-60) прямоугольные со спинкой (ГОСТ 752-60) угловые (ГОСТ 754-47) умывальники специального назначения (хирургические и парикмахерские без спинки) Основные размеры полукруглых, овальных, прямоугольных и трапециевидных умывальников приведены на (Рис.1) и в Таблице 1.   (Рис.1) Умывальник (Рис.1) Умывальник Таблица 1 - Размеры полукруглых, овальных, прямоугольных и трапециевидных умывальников, мм Таблица 1 - Размеры полукруглых, овальных, прямоугольных и трапециевидных умывальников, ммО  сновные размеры угловых, хирургических и парикмахерских умывальников приведены в Таблице 2 и на (Рис.2, 3). сновные размеры угловых, хирургических и парикмахерских умывальников приведены в Таблице 2 и на (Рис.2, 3).  (Рис.2) Умывальник для железнодорожных вагонов   (Рис.3) Хирургический и парикмахерский умывальники  Т Т аблица 2 - размеры угловых, хирургических и парикмахерских умывальников, мм 1.3 Классификации раковин Важнейшей характеристикой раковины является материал изготовления. Он напрямую влияет на стоимость, эстетические качества и срок эксплуатации изделия. Фарфоровая раковина. Фарфор обладает большой плотностью и прочностью, что обуславливает его хорошие эксплуатационные показатели. Поэтому цена для таких умывальников будет высокой, но прослужит он значительно дольше, чем массовые модели. Полуфарфоровый умывальник. Производится из смеси компонентов, применяемых для изготовления фарфора и фаянса. Менее прочен, чем фарфоровый, но одновременно с этим достаточно долговечен. Фаянсовое изделие - самое доступное по цене, но одновременно с этим, наименее стойкое. При долгой эксплуатации утрачивает блеск, а окраска начинает тускнеть. Но, для бытового применения фаянс в полной мере пригоден. Виды умывальников по способу установки. Раковины предлагаются в широком изобилии способов монтажа. По данному критерию их можно разделить на несколько видов: Тюльпаны Кувшинки Подвесные Встроенные Накладные Угловые Мини-умывальники и т.д.  (Рис. 4) Виды умывальников   2 Описание принятой технологии производства керамических раковин 2 Описание принятой технологии производства керамических раковинСанитарно-технические изделия изготавливают способом литья из шликера и в очень редких случаях способом пластического прессования. Шликер приготавливается из масс, которые должны обеспечивать: а) хорошие литейные свойства (текучесть, фильтрационная способность) б) допустимую величину усадки изделий при литье во избежание растрескивания; в) получение черепка необходимых физико-механических свойств; г) соответствие коэффициентов расширения черепка и глазури. 2.1 Приготовление шликерной массы Для изготовления керамического умывальника литьевым методом принята шликерная технология приготовления массы. Приготавливаемая масса множества компонентов (каолин, глина, кварцевый песок, полевой шпат и пегматит), каждый из которых выполняет вполне определенную роль на стадии оформления изделия и на стадии его термической обработки. Одни из них не требуют предварительной подготовки и обработки, а другие требуют значительной переработки. По способу приготовления шликера различают два вида - беспрессовый и прессовый (с использованием рамного фильтр-пресса). Приготовление прессового шликера сложнее и дороже чем беспрессовый, а также, при этом требуются большие производственные площади. Поэтому в курсовой работе выбрано приготовление шликера беспрессовым способом.  Совместное измельчение компонентов массы производят в шаровых мельницах мокрого помола периодического действия, используя в качестве мелющих тел кремневую гальку. Мельницы загружают в два приема(«завеса»). Первый завес длится 1,5 - 2ч (остаток на сите 6400 отв/ 6,5-8,5%), второй завес до остатка на сите в 10000 отв/ не более 3-8% для фаянсовой массы. Совместное измельчение компонентов массы производят в шаровых мельницах мокрого помола периодического действия, используя в качестве мелющих тел кремневую гальку. Мельницы загружают в два приема(«завеса»). Первый завес длится 1,5 - 2ч (остаток на сите 6400 отв/ 6,5-8,5%), второй завес до остатка на сите в 10000 отв/ не более 3-8% для фаянсовой массы.Когда показатели влажности, тонкости помола, загустеваемости и т.д. достигнут заданных значений, шликер пропускается через вибрационное сито. В пропеллерной мешалке происходит дополнительное перемешивание компонентов массы, после чего шликер перекачивается мембранным или героторным насосом в сборную мешалку. Здесь он снова фильструется через сито и очищается от частиц железа с помощью феррофильтра. В сборной мешалке шликер в течение 5-6 суток вызревает при непрерывном перемешивании тихоходной (180-250 об/мин) пропеллерной мешалкой. После этого готовый шликер также подается мембранными насосами в мешалки расходных матриалов с пропеллерными винтами, из которых он отправляется на отливку изделий. 2.2 Формование Подготовленный шликер из расходных мешалок с помощью мембранных насосов подается по кольцевому шликеропроводу с антикоррозионным покрытием к месту отливки изделий. Сейчас санитарно-технические изделия формуют в гипсовых формах тремя основными способами: сливным, наливным или комбинированным. При сливном способе после образования на внутренней поверхности формы плотного слоя заданной толщины избыток шликера сливают и затем используют для отливки других изделий. Этот способ применяют в основном для отливки изделия с примерно одинаковой толщиной стенок.  При наливном способе отливки шликером заполняется полость между двумя или несколькими разъемными формами. Изделие формуется отложением плотного слоя на двух поверхностях форм. Сначала образуется наружный плотный слой изделия, а внутренний жидкий слой по мере его уплотнения пополняется из установленных на формах литников. Этим способом можно получать разнотолщинные изделия. При наливном способе отливки шликером заполняется полость между двумя или несколькими разъемными формами. Изделие формуется отложением плотного слоя на двух поверхностях форм. Сначала образуется наружный плотный слой изделия, а внутренний жидкий слой по мере его уплотнения пополняется из установленных на формах литников. Этим способом можно получать разнотолщинные изделия.  При комбинированном способе некоторые элементы изделия отливаются наливным, а некоторые - сливным способом. При комбинированном способе некоторые элементы изделия отливаются наливным, а некоторые - сливным способом.(Рис. 5) Схемы сливного и наливного способов литья (соответственно) Существуют два метода организации рабочего процесса отливки изделий: стендовый и конвейерный. При стендовом методе все операции (до подвяливания) выполняются последовательно на одном и том же посту. При конвейерном способе гипсовые формы движутся на конвейере и все операции осуществляются на различных позициях конвейера. Применяемая на конвейерах искусственная сушка форм стабилизирует их оборачиваемость. Литейно - подвялочный конвейер для производства умывальников работает по комбинированному способу. У этого конвейера есть две самостоятельные параллельные двухъярусные ветви, между которыми расположены подвялочный люлечный конвейер, конвейер возврата воронок и подвесная дорога для уборки отходов. Формы закреплены на каретках, перемещаемых по рельсам с помощью специальных толкателей. На нижнем ярусе рабочие очищают гипсовые формы и обдувают их сжатым воздухом. Затем формы автоматически закрываются и в них вставляют воронки и сливные пробки. В формы заливается шликер, после чего формы поступают в камеру набора черепка. По окончании набора черепка из формы сливают избыточный шликер с бортов умывальника, которые отливаются полыми. Тут же вынимают воронки, очищают их и укладывают на конвейер возврата к местам заливки форм. После слива шликера каретку передают гидроподъемником в верхний ярус в камеру закрепления черепка, пройдя которую она передается снижателем в нижний ярус на позиции съема изделий.  Отлитый умывальник вынимают из формы, предварительно оправляют и пневмосъемником устанавливают на люльку подвялочного конвейера; по окончании подвялки влажность изделия снижается до 12-14%. После этого изделие окончательно оправляют и направляют в сушилку. Отлитый умывальник вынимают из формы, предварительно оправляют и пневмосъемником устанавливают на люльку подвялочного конвейера; по окончании подвялки влажность изделия снижается до 12-14%. После этого изделие окончательно оправляют и направляют в сушилку.2.3 Сушка Сушка санитарно-строительных изделий протекает в два периода: предварительная сушка, в процессе которой происходит усадка (подвяливание), и окончательная (досушка). Для подвяливания необходимы мягкие условия - невысокая температура (30-32°), несколько повышенная относительная влажность (65-82%). Подобные условия могут быть в открытых помещениях, непосредственно в цехе, а иногда (в литейно-подвялочных конвейерах) требуется устройство специальных подвялочных камер. Досушку производят в камерных сушилах. В них удобно регулировать режим сушки, но они непригодны для поточного производства, так как срок сушки в них достигает 70 ч и более. В основном на производстве используют сушила непрерывного действия (в конвейерно-поточной линии), туннельные или конвейерные сушила. Конвейерные многоярусные сушила являются продолжением поточно-конвейерных линий, в частности литейно-подвялочных конвейеров для умывальников и унитазов. Все они работают как на отходящем тепле от обжиговых печей, так и с паровым обогревом. Наряду с этим в последнее время все чаще стали применять радиационные сушилки и сушку токами высокой частоты. После того как изделия высохнут, их зачищают наждачной бумагой, обдувают сжатым воздухом; проверяют на трещиноватость, смачивая керосином; места, не подлежащие глазурованию, покрывают парафином; при необходимости ангобируют, ставят под глазурной краской знак заводской марки и затем глазуруют на специальной глазуровочной машине. Подготовленные изделия поступают на обжиг.  2.4 Глазурование 2.4 ГлазурованиеГлазурование изделий строительной керамики осуществляется тремя разными способами - поливом изделия глазурной суспензией, окунанием в глазурную суспензию и нанесением тонко распыленной глазури различными способами на поверхность высушенного изделия. Каждый способ глазурования имеет свои положительные и отрицательные стороны, поэтому при выборе наиболее оптимального способа для конкретного изделия необходимо тщательно анализировать все особенности каждого способа. Все санитарные изделия глазуруют для придания им необходимых свойств и улучшения их внешнего вида. В основном санитарные изделия глазуруют либо ручным окунанием на карусельных механических установках, либо на конвейерных глазуровочных машинах. Для своей курсовой работы я выбрала способ пульверизации. Этот способ экономичен, обеспечивает равномерность нанесения глазурного слоя, прост в уходе и не требует устройств для сбора пыли и очистки. Главный цепной конвейер этой машины оборудован камерами выдувания полуфабриката, двумя глазуровочными камерами с центробежными распылителями и камерой повторной глазуровки с ручным управлением. На конвейерной цепи есть стационарные площадки для установки умывальников, бачков и туалетов. При прохождении через глазуровочные камеры на все наружные поверхности изделий (кроме специально защищенных) последовательно наносят два слоя глазури. Обслуживают установку два человека - один парафинит и ставит изделия на приставку и на конвейер, второй снимает изделие с конвейера и производит операции по маркировке и зачистке отдельных мест на изделии. Глазурование распылением обеспечивает равномерное покрытие изделия, причем при нанесении глазури на горячее изделие влага быстро испаряется, что особенно важно при глазуровании необожженных изделий

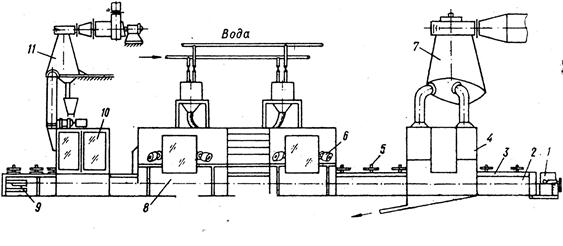

(Рис. 6) Конвейерная линия для глазурования умывальников: 1 ‒ электропривод; 2 ‒ тяговая цепь; 3 ‒ каркас; 4 ‒ камера доглазуровки; 5 ‒ каретка; 6 ‒ глазуровочные аппараты; 7 ‒ вентиляционные установки; 8 ‒ камера глазуровки; 9 ‒ натяжная станция; 10 ‒ камера обеспыливания; 11 ‒ вытяжная труба. 2.5 Обжиг На современных заводах санитарно-строительные изделия обжигают однократно в капселях или чаще без них. Обжиг ведут преимущественно в туннельных печах, а крупногабаритные изделия из шамотированного фаянса - в периодических печах с выкатным подом. В качестве топлива для обжига используется природный или генераторный газ, также возможен мазут. Для предохранения изделий от непосредственного удара пламени их защищают шамотными плитами высотой до 320 мм. Горелки в печах располагают на уровне пода вагонеток, что способствует выравниванию температур в обжиговом канале в зоне обжига и подогрева.  В зоне подогрева температуры выравниваются также аэродинамическими завесами, в зоне охлаждения - поперечной циркуляцией воздуха с помощью инжекторов, расположенных в стенах печи. Также печь оборудуется нагнетательным вентилятором, который подает воздух в выходной конец печи; эксгаустером, отсасывающий воздух из зоны охлаждения; дымососом и устройством для автоматического регулирования давления газа в газопроводе, количества подаваемого и отсасываемого воздуха. В зоне подогрева температуры выравниваются также аэродинамическими завесами, в зоне охлаждения - поперечной циркуляцией воздуха с помощью инжекторов, расположенных в стенах печи. Также печь оборудуется нагнетательным вентилятором, который подает воздух в выходной конец печи; эксгаустером, отсасывающий воздух из зоны охлаждения; дымососом и устройством для автоматического регулирования давления газа в газопроводе, количества подаваемого и отсасываемого воздуха.Максимальная температура обжига 1250-1280°, время обжига увеличивается до 50-60 ч. Вагонетки проталкиваются с интервалом 30-55 мин. В случае бескапсельного обжига вагонетку загружают в 1, 2 и 3 яруса. Обожженные изделия сортируют, укомплектовывают металлическими деталями и после испытания на специальном стенде упаковывают в деревянные решетчатые ящики с применением упоров, которые предохраняют изделия от ударов о стенки ящика, или в контейнеры с укладкой между изделиями деревянной стружки и прокладкой каждого рода досками. 3 Организация контроля качества готовой продукции 3.1 Контроль размеров, деформации и внешнего вида Размеры сантехнических керамических изделий проверяют шаблонами, лекалами, штангенциркулями, угольниками. Деформации поверхности - калибром (щупом) и металлической линейкой. Качество поверхностей изделий проверяют визуально с расстояния 1 м. Наличие невидимых трещин определяют на слух путем простукивания изделия, находящегося на деревянной подставке деревянным молотком массой 0,25 кг. Изделие, имеющее трещины, при постукивании издает дребезжащий звук. Наличие посечек определяют визуально во время протирки поверхности изделий тканью, смоченной в 0,1 %-ном растворе метиленового синего. Проверку цвета производят при дневном освещении с расстояния 1,5 м, сравнивая цвет изделия с цветом эталона. Монтажную поверхность (поверхность которая прилегает к стене) умывальника на наличие деформации проверяют в соответствии с (Рис.7). Умывальник 1 кладут на горизонтально расположенную раму 2, покрытую резиной, и придвигают к деревянной плите 3, расположенной перпендикулярно к горизонтальной раме. Зазор между вертикальной плитой и верхним краем умывальника измеряют штангенциркулем или калибром  (щупом). За результат измерения принимают значение максимального зазора. (щупом). За результат измерения принимают значение максимального зазора.(Рис.7)  3.2 Определение водопоглощения 3.2 Определение водопоглощенияПроверку проводят на образцах, откалываемых из разных мест изделия, площадь каждого образца должна быть не менее 25 см2, число образцов должно быть не менее трех. Водопоглощение определяют путем кипячения или вакуумирования изделий. где m1 - масса образца после насыщения водой, г; m0 - масса высушенного образца, г. За результат водопоглощения изделия принимают среднее арифметическое значение результатов испытаний. 3.3 Испытание изделий на механическую прочность Механическую прочность проверяют на целом изделии, не имеющем трещин, посечек и других повреждений. Перед испытанием изделие очищают мягкой тканью. Умывальник устанавливают на деревянную раму с наложенной на нее резиной так, чтобы он опирался на резину всей нижней поверхностью борта. На верхние борта умывальника кладут резиновую прокладку, на которую помещают деревянную балку параллельно подставке в середине умывальника или в чашу умывальника до уровня его бортов насыпают сухой песок и на его выравненную поверхность укладывают резиновый лист, а сверху - деревянный щит и при помощи механического или гидравлического пресса или другого оборудования через балку (щит) передают нагрузку на умывальник, постепенно доведя ее до (1,50±0,05) кН 3.4 Испытание глазури на химическую стойкость  От изделия выпиливают или откалывают три образца площадью 50 см2 каждый. На них не должно быть никаких повреждений. В три лабораторных стакана наливают 20%-ные растворы серной и соляной кислот и 20%-ный раствор гидроокиси калия, погружают образцы в растворы до половины и выдерживают 1 ч. От изделия выпиливают или откалывают три образца площадью 50 см2 каждый. На них не должно быть никаких повреждений. В три лабораторных стакана наливают 20%-ные растворы серной и соляной кислот и 20%-ный раствор гидроокиси калия, погружают образцы в растворы до половины и выдерживают 1 ч. После этого вынимают, промывают водой и осматривают. Если глазурованная поверхность, погруженная в растворы, не отличается от поверхности, не подвергнувшейся испытанию, глазурь считается химически стойкой. 3.5 Испытание глазури на термическую стойкость От проверяемого изделия выпиливают или откалывают из разных мест, покрытых с двух сторон глазурью, три образца, площадью не менее 70 см2 каждый. На образцах не должно быть никаких повреждений. Эти три образца, подготовленные для испытания, погружают в сосуд с раствором, который состоит из равных весовых частей хлористого кальция или калия и воды, и кипятят при температуре (110±3) °С в течение 3 ч. После чего образцы вынимают и погружают в сосуд с водой, имеющей температуру не выше 3 °С, и оставляют их там до остывания. При этом температура воды в сосуде не должна повышаться более чем на 1 °С, для чего в сосуд в процессе испытания добавляют холодную воду. После остывания образцы вынимают и погружают на 1 ч в сосуд с раствором метиленового красителя, фуксина или чернил, затем их вынимают, протирают мягкой тканью и осматривают. Если в результате осмотра на глазурованных поверхностях всех трех образцов не будет обнаружено трещин, посечек и прочих повреждений, то проверку повторяют, погружая образцы после их кипячения и охлаждения на 2 ч в раствор метиленового красителя, фуксина или чернил.  Глазурь считают термически стойкой, если после проведенных испытаний на глазурованных поверхностях всех трех образцов при их осмотре без применения увеличительных приборов не будет обнаружено волостных трещин (цека), посечек и прочих повреждений. Глазурь считают термически стойкой, если после проведенных испытаний на глазурованных поверхностях всех трех образцов при их осмотре без применения увеличительных приборов не будет обнаружено волостных трещин (цека), посечек и прочих повреждений.3.6 Испытание изделий на термическую стойкость Во время испытания используют целое изделие, на котором не должно быть никаких повреждений. Изделия погружают в сосуд с водой, нагретой до температуры 85 °С, и выдерживают в ней 15 мин, затем вынимают и погружают на 15 мин во второй сосуд, температура воды в котором 17 °С. После трех циклов нагревания и охлаждения на изделии не должно быть трещин, отколов или других дефектов. 3.7 Проверка функциональных свойств изделий Проверку функциональных свойств проводят на специальных стендах, имитирующих условия эксплуатации. 4 Область применения в строительстве На сегодняшний день керамические предприятия выпускают большой ассортимент санитарно‒строительных изделий, применяемых в жилищно‒гражданском строительстве. Санитарные керамические изделия предназначаются для установки в санитарных узлах, в бытовых и других помещениях зданий различного назначения, в санитарных узлах речных и морских судов и железнодорожных вагонах.  Современный рынок сантехники позволяет подбирать керамические раковины не только в качестве сантехнического устройства, но также и в качестве самостоятельного элемента интерьера с оригинальным изысканным дизайном. Современный рынок сантехники позволяет подбирать керамические раковины не только в качестве сантехнического устройства, но также и в качестве самостоятельного элемента интерьера с оригинальным изысканным дизайном.  Заключение ЗаключениеСанитарные керамические раковины пользуются большой популярностью. В заключении я хочу выделить несколько плюсов и минусов данных изделий. Преимущества керамических раковин: применяемые материалы отличаются химической инертностью. Именно поэтому умывальник не окисляется. Кроме того, при долгом контакте с водой, его не повреждают моющие средства, а поверхность остается гладкой. Слой глазури, который защищает поверхность керамики, способствует долгому сохранению изначальной окраски, что крайне важно с позиций дизайна; керамика очень экологична. Вода при взаимодействии с раковиной не меняет свой состав, что позволяет использовать ее для умывания без опасения за собственное здоровье; толстостенные раковины снабжают достаточную шумоизоляцию. Звук падающей воды они «глушат» очень хорошо, и в соседней комнате сохраняется практически полная тишина. Недостатки керамических раковин: большой вес, так что устанавливать ее необходимо на достаточно прочных креплениях; и фарфор, и фаянс не хорошо переносят ударные действия. Падение тяжелого предмета может привести к растрескиванию чаши, наряду с этим вернуть целостность керамики будет практически невозможно; необходимо соблюдать осторожность при уходе: не следует подвергать раковину действию железных губок и абразивных порошков: непременно появятся царапины, которые станут домом для бактерий.  Список используемых источников Список используемых источниковГОСТ 15167-93 [Электронный ресурс]/ Изделия санитарные керамические. Общие технические условия. - http://docs.cntd.ru/document/901700768 ГОСТ 30493-96 [Электронный ресурс]/ Изделия санитарные керамические. Типы и основные размеры. - http://docs.cntd.ru/document/1200001014 ГОСТ 13449-82 [Электронный ресурс]/ Изделия санитарные керамические. Методы испытаний. - http://docs.cntd.ru/document/871001189 Общая характеристика санитарной керамики [Электронный ресурс]/ Физико‒механические свойства санитарно-строительных изделий - https://lektsii.com/1-152342.html А. Г. Домокеев, «Строительные материалы», 1989 г., 495 с. –Глава керамические материалы и изделия Приложение А – Требования внешнего вида видимых и функциональных поверхностей изделий

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||