Смазочные масла курсовая работа. майлау майлары. Содержание введение i. Технологическая часть

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

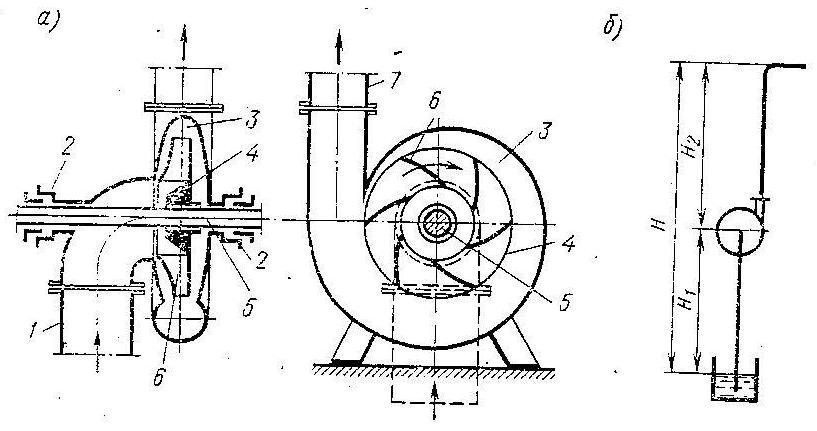

Центробежные насосы Центробежный насос (рис.1.9, а) состоит из корпуса 3, имеющего спиралевидный канал, в котором вращается рабочее колесо 4, укрепленное на валу 5. На рабочем колесе 4 укреплены лопасти 6, между которыми располагаются каналы для прохода жидкости. Подача жидкости в насос осуществляется через всасывающий штуцер 1, соединенный с центральной рабочего колеса. Нагнетательный штуцер 7,расположённый тангенциально по отношению к рабочему колесу, служит для отвода жидкости из насоса. Для уплотнения вала рабочего колеса имеются сальники 2. На рис.1.9, б показаны высота всасывания Н1 высота нагнетания Н2 и полная высота подачи Н.  Рис. 1.9. Центробежный насос: а — схема насоса: 1 — всасывающий штуцер, 2 — сальник, 3 — корпус с каналом, 4 — рабочее колесо, 5 — вал, 6—лопасти рабочего колеса, 7 — нагнетательный штуцер; б — Н — полная высота подачи, H1 — высота всасывания, Н2 — высота нагнетания Центробежные насосы работают следующим образом. Через всасывающий штуцер жидкость поступает центральную часть вращающегося колеса, под действием центробежной силы проходит по каналам рабочего колеса и отбрасывается к его периферии, приобретая при этом кинетическую в энергию. В спиралевидном канале корпуса насоса кинетическая энергия жидкости превращается в энергию давления и жидкость выбрасывается в нагнетательный штуцер. Таким образом, жидкость непрерывно поступает в насос, проходит через него и выходит из нагнетательного патрубка. В некоторых конструкциях в корпусе насоса предусмотрены неподвижные лопасти, которые образуют расширяющиеся каналы, улучшающие преобразование кинетической энергии движущейся жидкости в потенциальную энергию давления и повышающие коэффициент полезного действия насоса. Особенность центробежного насоса заключается в том, что для начала его работы необходимо, чтобы внутренняя полость корпуса с рабочим колесом была заполнена жидкостью. Только в этом случае и запуске насоса возникнет центробежная сила, которая вызовет перемещение жидкости и создает перепад давления. Направление вращения рабочего колеса насоса должно строго соблюдаться, иначе насос не будет создавать перепада давления. Центробежные насосы классифицируются по конструктивным признакам, по создаваемому перепаду давления и частоте вращения рабочего колеса. По создаваемому перепаду давления центробежные насосы делятся на: насосы низкого давления, создающие до 20—25 м напора столба перекачиваемой жидкости; насосы среднего давления с перепадом 25—60 м напора; насосы высокого давления, способные создавать давления более 60 м напора. По расположению вала рабочего колеса центробежные насосы бывают горизонтальные и вертикальные. В зависимости от частоты вращения рабочего колеса насосы делятся на тихоходные и быстроходные. По числу рабочих колес насосы бывают одноступенчатые и многоступенчатые. В многоступенчатых насосах жидкость проходит последовательно через несколько рабочих колес, укрепленных на одном валу. Перепады давлений, создаваемые в каждом колесе складываются, в результате чего значительно увеличивается общий перепад давления, создаваемого насосом. Многоступенчатые насосы относятся к группе насосов среднего и высокого давлений. 2.2. Технологический расчет центробежного насоса Рассчитать и подобрать центробежный насос для подачи 0,005 м2/с 10%-гo раствора едкого натра из емкости, находящейся под атмосферным давлением, в аппарат, работающий под избыточным давлением 0,1 МПа. Температура раствора 40 °С; геометрическая высота подъема раствора 15м. Длина трубопровода на линии всасывания 25м, на линии нагнетания 5 м. На линии всасывания установлен один нормальный вентиль, на линии нагнетания один нормальный вентиль и дроссельная заслонка, имеются также два колена под углом 90°. 1. Выбор диаметра трубопровода. Примем скорость раствора во всасывающем и нагнетательном трубопроводах одинаковой., равной 2 м/с. Тогда диаметр трубопровода по формуле 1 равен d= Принимаем трубопровод из стали марки Х18Н10Т, диаметром 45 Х 3,5 мм Уточняем скорость движения раствора: ω = 4 · 0,005 (3,14 · 0,0382 ) = 1,76 м /с. (1.2) 2. Определение потерь на трение и местные сопротивления. Определяем величину критерия Рейнольдса: Re = ωdэ ρ/μ = 1,76 · 0,038 · 1100/ (1,16 · 10-3) = 63 420 (1.3) где р=1100кг/м3 — плотность 10%-го раствора NaOH; μ= 1,16· 10-3 Па-с — вязкость 10 %-го раствора NaOH. Плотность и вязкость раствора взяты при 40 °С. Режим турбулентный. Принимаем абсолютную шероховатость стенок труб e= 0,2 мм [4], степень шероховатости dэ/e = 38/0,2 = 190. Определяем сумму коэффициентов местных сопротивлений [4; 11]: для всасывающей линии вход в трубу (принимаем с острыми краями): ξ = 0,5; нормальный вентиль: для d = 0,02 м ξ = 8,0, для d = 0,04 м ξ =4,9. Интерполяцией находим для d = 0,038 м ξ = 5,2. Тогда ∑ ξвс = 0,5 + 5,2 = 5,7 (1.4) 2)для нагнетательной линии выход из трубы ξ =1; нормальный вентиль ξ = 5,2; дроссельная заслонка ξ = 0,9 при α = 15°; колено под углом 90° ξ = 1,6. Следовательно, ∑ ξн = 1 + 5,2 + 0,9 + 2 · 1,6 = 10,3 (1.5) Определяем потери напора 1) во всасывающей линии hп.вс=(0,031 2) в нагнетательной линии hп.н=(0,031 Общие потери напора: hп = 1,29 + 4,2 = 5,49 (1.8) 3. Выбор насоса. По формуле (3.12) определяем полный напор, развиваемый насосом: Н=(Р2-Р1)/(pg)+Hп+hп (1.9) 0,1 · 106 Н = ————— + 15 + 5,49 = 29,76 м 1100 · 9,81 Полезная мощность насоса определяется по формуле: Nп=pgHQ/1000 (2.0) Nn = 0,005 · 1100 · 9,81 · 29,76 = 642 Вт Принимая N=Nп( Nдв = 10,642/ (0,6 · 1) = 1,07 кВт (2.1) Мощность, потребляемая двигателем от сети при ηдв—0,8: N = 1,07/0,8 = 1,34 кВт (2.2) С учетом коэффициента запаса мощности β [4] устанавливаем двигатель мощностью Nуст = 1,34 · 1,5 = 2,01 кВт (2.3) Устанавливаем центробежный насос марки X 8/30 со следующей характеристикой: производительность 2,4·10-3 м3/с; напор 30 м; к. п. д. насоса 0,5. Насос снабжен электродвигателем 4A100S2 номинальной мощностью 4 кВт, ηдв = 0,83, частотой вращения вала n = 48,3 с-1. 4. Предельная высота всасывания рассчитывается при необходимости расположения насоса над резервуаром с раствором. Для центробежных насосов запас напора, необходимый для исключения кавитации, рассчитывают по формуле (3.18) h3= 0,3 (Q h3= 0,3 (0,005· 48,32)2/3 = 0,8 (2.4) По таблицам давлений насыщенного водяного пара [4] найдем, что при 40°С pt = 7,38· 103 Па. Примем атмосферное давление равным ра = 105 Па, а диаметр всасывающего патрубка равным диаметру трубопровода. Тогда по формуле найдем: Нвс   103 7,38· 103 1,762 Нвс = ——— - ———— + ——— + 1,29 + 0,84 = 6,3 м 1100·9,81 1100 · 9,81 2 · 9,81 Таким образом, центробежный насос может быть расположен над уровнем раствора в емкости на высоте менее 6,3. 3.1. Повышение экономической эффективности производства масел На современном крупном нефтеперерабатывающем заводе (только на таких заводах имеются маслоблоки) нефть перерабатывается по разным вариантам (топливному, масляному и нефтехимическому). Углубление процессов переработки нефти и повышение эффективности работы всех звеньев технологической схемы являются в настоящее время основным направлением развития НПЗ. Большой объем отечественного производства масел и связанные с этим значительные капитальные и эксплуатационные затраты обусловливают необходимость дальнейшего улучшения его технико-экономических показателей (производительности труда, себестоимости продукции, фондоотдачи, рентабельности и др.). Можно выделить следующие основные возможности повышения эффективности производства нефтяных масел. Совершенствование технологии действующих процессов. Об этом важном направлении говорилось при рассмотрении каждого процесса очистки. Для процесса деасфальтизации гудрона пропаном эффективны реконструкция типовых установок по двухступенчатой схеме, а также применение более совершенных экстракционных аппаратов, в частности РДК- В равной степени это относится и к процессам селективной очистки в которых перспективно применение центробежных экстракторов. На эффективность экстракционных процессов существенно влияют химический и фракционный состав масляного сырья и стабильность его качества. Например, наличие легкокипящих фракций в гудроне ухудшает показатели процесса деасфальтизации. Расширение фракционного состава дистиллятов отрицательно влияет на результаты селективной очистки и еще в большей степени — депарафинизации и обезмасливания. Состав сырья сказывается и на общих затратах по отдельным процессам очистки. Экономические показатели производства остаточных масел улучшаются при очистке гудрона парными растворителями. В результате повышается производительность по целевому продукту, снижаются удельные капитальные и эксплуатационные расходы. Значительно повышается выход дистиллятных масел и улучшается их качество при предварительном гидрооблагораживании сырья перед селективной очисткой или после нее. Дополнительные эксплуатационные затраты по предварительной гидроочнстке сырья полностью возмещаются увеличением выхода базового масла. Существенно снижается себестоимость масел во всех процессах очистки после замены парового подогрева продуктов огневым подогревом в печах беспламенного горения, а также после замены паровых приводов насосов электрическими. Ликвидация больших колебаний в суточной производительности установок, повышение ритмичности и стабильности их работы наряду с другими факторами (качеством сырья, технологическим режимом, организационно-техническими мероприятиями и т. п.) являются важными резервами повышения объема переработки сырья, увеличения производительности труда и технико-экономической эффективности. Укрупнение технологических установок. Значительно увеличивающийся объем переработки нефти, возрастающая потребность в маслах и стремление улучшить технико-экономические показатели отдельных производств потребовали укрупнения технологических установок, в том числе и установок маслоблока. Разработаны проекты и эксплуатируются укрупненные установки очистки, мощность которых по сырью (в т/сут) приведена ниже (в скобках остаточное сырье): Деасфальтизация……………………………............(1200—1500) Селективная очистка фенолом……………………………………………..1200—1400 (450—600) фурфуролом………………………………………..1600—1800 парными растворителями…………………. ……...(1300—1500) Депарафинизация растворителями…………………900—1100 (600—700) Гидроочистка и гидроочистка…………………..800—1200 Производительность типовых установок по очистке масляного сырья в зависимости от типа нефти изменяется довольно существенно, так как сырье определенного состава требует различной кратности разбавления растворителем (и температурного режима). Производительность установок связана с выходом целевого продукта, зависящим от фракционного и химического состава сырья (для депарафинизации — в значительной степени и от скорости фильтрования). Поскольку для деасфальтизации гудрона мангышлакской нефти требуется вдвое большая кратность пропана, чем при деасфальтизации гудрона ромашкинской нефти, то и производительность этой установки при работе на гудроне мангышлакской нефти в 2 раза меньше. Выход дистиллята и гудрона из мангышлакской нефти существенно отличается от выхода этих продуктов из волгоградской и ромашкинской нефтей. В связи с этим при расчете производительности установок, работающих на сырье из мангышлакской нефти, появляются несоответствия между требуемыми и фактически возможными объемами переработки сырья по отдельным процессам. При производстве масел из мангышлакской нефти необходимы значительные изменения и в работе типовых установок депарафинизации. Опыт эксплуатации установок повышенной производительности свидетельствует о заметном снижении затрат на обработку сырья и общих капитальных вложений. Так, увеличение мощности установок деасфальтизации по сырью в 2 раза приводит к снижению удельных капиталовложений на 26% и эксплуатационных затрат на 21%; аналогичные показатели по установке фенольной очистки снижаются на 22 и 17% соответственно. Эффективно также и укрупнение установок депарафинизации. Комбинирование технологических процессов в одной установке позволяет значительно повысить экономическую эффективность производства масел. Сочетание в одной установке процессов деасфальтизации гудрона и селективной очистки увеличивает выход рафината от гудрона приблизительно на 25%. При этом снижаются удельные капитальные вложения (на 13—20%) и себестоимость рафината (на 20—35%). Комбинирование этих процессов позволяет одновременно использовать более совершенные аппараты, добиваться улучшения качества рафината и его стабильности. Большой экономической эффект дает сочетание в одной установке процессов депарафинизации рафината и обезмасливания гача или петролатума, о чем свидетельствуют приведенные ниже данные: Комбинированная Комплекс установка (39/9) установок (39/7 40/3) Выход, % масс. В связи с эффективностью предварительного гидрооблагораживания сырья представляет также интерес комбинирование процессов гидроочистки дистиллята и последующей селективной очистки фенолом. Создание автоматизированных систем управления, повышение уровня автоматизации и контроля за качеством продуктов. Существующая система оперативного управления отдельными установками маслоблока имеет недостатки, приводящие к ухудшению технико-экономических показателей производства масел. Наиболее эффективная эксплуатация маслоблока возможна в условиях оптимальных технологических режимов, нахождение и поддержание которых осуществляется вычислительными машинами. Высокопроизводительные установки очистки, по-видимому, также будут оснащаться самостоятельными системами автоматической оптимизации, регулируемыми вычислительными машинами. Однако производительность труда и технико-экономическая эффективность производства масел зависит в большей степени не от автоматизации отдельных установок и установления анализаторов качества продуктов на потоке, а от комплексной автоматизации объектов основного и подсобно-вспомогательного производства с централизацией контроля и управления всем маслоблоком. Увеличение межремонтного пробега установок достигается в результате совершенствования методов их эксплуатации и ремонта оборудования. В связи с интенсификацией технологических процессов, внедрением новой техники, повышением автоматизации и механизации производств роль увеличения продолжительности безостановочной работы установок возрастает. Дополнительный объем продукции, полученный при удлинении межремонтного пробега (обеспечение установок сырьем постоянного состава, предотвращение коррозионного разрушения трубопроводов и оборудования и т.п.) ведет к увеличению производительности труда, повышению фондоотдачи, прибыли и рентабельности производства. Сокращение и ликвидация вынужденных простоев, удлинение межремонтных пробегов и сокращение длительности ремонтных работ установок позволяют значительно улучшить использование календарного времени на многих технологических установках. Сокращение потерь нефтяного сырья и реагентов, используемых для очистки. Потери сырья и реагентов приводят к уменьшению выхода масел, иногда и ухудшению их качества, а также загрязнению окружающей среды. Основными мероприятиями, направленными на сокращение потерь, являются: совершенствование и автоматизация учета расхода продуктов, осуществление схем прямого питания сырьем технологических установок (без промежуточных резервуаров), улучшение улавливания и переработки ловушечного продукта из очистных сооружений, применение схем оптимального компаундирования базовых масел, совершенствование контроля за состоянием резервуаров, трубопроводов и улучшение уплотнений на насосах, сокращение потребления воды на установках. Сокращение потерь нефтепродуктов по всем нефтеперерабатывающим предприятиям до 1,1 — 1,3% позволит в целом по отрасли повысить производительность труда на 0,4—0,6%. Важно также улучшить использование побочных продуктов масляного производства. |