экономика. Содержание Введение Обоснование технических решений

Скачать 28.86 Kb. Скачать 28.86 Kb.

|

|

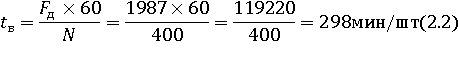

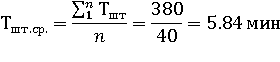

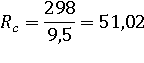

Содержание Введение 1. Обоснование технических решений Обоснование типа производства. Подготовка исходных данных для экономического сравнения вариантов технологического процесса. Определение технологической себестоимости по вариантам технологического процесса. Определение капитальных вложений по вариантам технологического процесса. Определение приведенных затрат по вариантам и выбор экономически целесообразного варианта. Определение показателей экономической эффективности. 2. Организация производственного участка Определение трудоемкости по видам работ. Определение потребного количества оборудования и коэффициентов его использования (расчет, график, сводная ведомость) Определение производственной площади. Определение численности производственных и вспомогательных рабочих. 3. Экономические расчеты Определение годового расхода и стоимости основных материалов, покупных полуфабрикатов и комплектующих изделий. Расчет годового фонда зарплаты производственных рабочих. Смета расходов на содержание и эксплуатацию оборудования. 4. Технико-экономические показатели производственного участка 5. Литература 1. Обоснование технических решений 1. Обоснование типа производства. Тип производства характеризуется коэффициентом закрепления операций, который показывает число различных операций, закрепленных в среднем по цеху (участку) за каждым рабочим местом в течение месяца. Коэффициент закрепления операций (коэффициент серийности) показывает отношение числа всех технологических операций, выполненных или подлежащих выполнению в цехе (на участке) в течение месяца, к числу рабочих мест. Т.е. характеризует число операций, приходящихся в среднем на одно рабочее место в месяц. Коэффициент закрепления операций комплексно характеризует условия производства, и его уменьшение отражает увеличение степени специализации рабочих мест, увеличение размеров партий выпускаемых изделий, сокращение затрат на подготовительно-заключительные работы, рост производственных навыков и производительности труда рабочих. Величина этого коэффициента является одним из важнейших параметров для определения типа производства. Другими словами, это степень специализации рабочих мест. В соответствии с ГОСТ 3.1121-84 ЕСТД коэффициент закрепления операций составляет: - для единичного производства — больше 40; - для мелкосерийного производства — 20-40; - для среднесерийного производства — 10-20; - для крупносерийного производства — 1-10; - для массового производства — не больше 1. Тип производства определяем через коэффициент серийности Где Где N-годовая программа выпуска деталей Величина такта выпуска рассчитывается по формуле:  Где N Среднее штучное время по базовому технологическому процессу:  Где n- число операций в технологическом процессе ( в курсовом проекте использовать базовый(заводской) вариант технологического процесса). Тогда коэффициент серийности по формуле (2.1) равен:  2.Подготовка исходных данных для экономического сравнения вариантов технологического процесса. Для экономического сравнения вариантов технологического процесса необходимо выбрать такую операцию или несколько операций изготовления детали, которые в корне или частично отличаются от операций заводского технологического процесса. После этого следует рассчитать технически обоснованную норму времени на оба варианта операции, используя материал технологической практики. Экономичность вариантов технологических процессов можно определить путем сравнения тех сопоставляемых затрат, на которые оказывает влияние выбранный метод обработки. Зависимые от метода обработки затраты составляют часть цеховой себестоимости изделия, их следует называть технологической себестоимостью, к ним относятся: а) стоимость основных материалов б) заработная плата основных рабочих и наладчиков с отчислением на социальное страхование в) затраты на технологическое топливо г) затраты на амортизацию оборудования д) затраты на эксплуатацию оборудования и оснастки е) затраты на вспомогательные материалы Для удобства расчетов исходные данные по двум вариантам выбранной операции следует свести в следующую таблицу:

3.Определение технологической себестоимости по вариантам технологического процесса. А) Стоимость каждого вида основных материалов М (за вычетом реализуемых отходов) рассчитывается в том случае, если в сравниваемых вариантах используются разные виды материалов и заготовок: М = Ам*mз-Аотх*mотх (руб) Ам, Аотх – соответственно стоимость материала и отходов mотх – масса отходов М для проектируемого технологического процесса: М =160*2,5-40*2,09=316,4 (руб) М для базового технологического процесса: М =160*2,55-40*2,04=326,4 (руб) Б) Затраты по заработной плате основных рабочих – включают основную, дополнительную заработную плату и отчисления, которые предприятие вносит для своих рабочих в фонд социального страхования. Основная заработная плата для базового технологического процесса: ЗПосн = Ср*Тшт ЗПосн =33,97*1=33,97 руб Дополнительная заработная плата для базового технологического процесса: ЗПдоп = ЗПосн*70%/100% ЗПдоп = 33,97*70%/100%=23,77 руб. Отчисления на соцстрахование для базового технологического процесса: Зсс = (ЗПосн+ЗПдоп)*30%/100% Зсс = (33,97+23,77)*30%/100%=17,32 руб. Затраты по заработной плате рабочего для базового технологического процесса: ЗП = ЗПосн + ЗПдоп + Зсс ЗП = 33,97+ 23,77 + 17,32=75,06 руб. Затраты по заработной плате наладчиков включают также основную, дополнительную заработную плату и отчисления на социальное страхование для базового технологического процесса: ЗПосн.н = Снал*Тнал ЗПосн.н =33,97*0,035=1,18 руб. Основная заработная плата для проектируемого технологического процесса: ЗПосн = Ср*Тшт ЗПосн = 33,97*0,83=28,19 руб. Дополнительная заработная плата для проектируемого технологического процесса: ЗПдоп = ЗПосн*70%/100% ЗПдоп = 28,19*70%/100%=19,73 руб. Отчисления на соцстрахование для проектируемого технологического процесса: Зсс = (ЗПосн+ЗПдоп)*30%/100% Зсс = (28,19+19,73)*30%/100%=14,37 Затраты по заработной плате рабочего для проектируемого технологического процесса: ЗП = ЗПосн + ЗПдоп + Зсс ЗП =28,19+ 19,73+ 14,37=62,29 руб. Затраты по заработной плате наладчиков включают также основную, дополнительную заработную плату и отчисления на социальное страхование для проектируемого технологического процесса: ЗПосн.н = Снал*Тнал ЗПосн.н =33,97*0,01=0,013 руб. В) Затраты на силовую электроэнергию. Сw сил = (0.25 Nэ(Тшт – Тм)+(0,5÷0,8)Nэ* Тм)* СкВт ч 60 где Сw сил – стоимость силовой электроэнергии при обработке детали, руб; 0,25 – коэффициент, учитывающий использование эффективной мощности двигателя в период холостого хода; 0,5÷0,8 – то же, в период рабочего хода; Nэ – эффективная мощность двигателя, кВт; Тшт – Тм – время холостых ходов в мин (берется условно); Тм – машинное время, мин (время рабочего хода); СкВт ч – стоимость 1 кВт*ч силовой энергии. Расчёт для базового технологического процесса: Сw сил = (0.25* 7,5(60-50)+(0,6*8,5* 50)* 6=25,85 60 Расчёт для проектируемого технологического процесса: Сw сил = (0.25* 8,5(52-45)+(0,6*8,5* 45)* 6=23,19 60 Г) Затраты на амортизацию оборудования. А = Сп*На*Тшт 100 Фд*60*Кз*Кн где А – затраты на амортизацию оборудования на деталь, руб.; Сп – первоначальная стоимость оборудования, руб.; На – годовая амортизация, %; Фд – действительный (располагаемый) фонд времени работы станка в год; Кз – коэффициент загрузки оборудования; Кн – коэффициент выполнения норм. Расчёт для базового технологического процесса: А = 260000*6,5*60____ 100*1962*60*0,8*0,7=15,38 Расчёт для проектируемого технологического процесса: А = 260000*6,5*52 100 *1962*60*0,9*0,9=13,33 Д) Затраты на эксплуатацию оснастки – находятся по каждому виду инструмента и приспособлений, а затем находится общий итог. Расчеты затрат на эксплуатацию каждого вида оснастки производятся по формуле: Сэо = Смин*Т*Ку где Сэо – стоимость эксплуатации оснастки, руб. на деталь; Смин – стоимость 1 мин. работы данного вида нормального инструмента, приспособления, руб. (50 руб); Т –время при изготовлении детали, СЕ, мин.; Ку – коэффициент удорожания, если инструмент специальный (Ку=1). Расчёт для базового технологического процесса: Сэо = 50*60*1=3000 руб Расчёт для проектируемого технологического процесса: Сэо = 50*52*1=2600 руб Е) Затраты на вспомогательные материалы (смазочные, обтирочные и др.) производится по формуле: См.всп = (Мв*Тшт)/(Фд*60*Кз*Кн) Где См.всп – затраты на вспомогательные материалы на деталь, руб.; Мв – годовые затраты на вспомогательные материалы на оборудование, руб. Расчёт для базового технологического процесса: См.всп = (10000*60)/(1962*60*0,8*0,7)=9,1 Расчёт для проектируемого технологического процесса: См.всп = (10000*52)/(1962*60*0,8*0,9)=7,8 После расчета отдельных затрат по каждому варианту результаты заносятся в таблицу и выбирается более дешевый вариант:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||