аккумуляторная батарея. Содержание Введение Описание аккумуляторной батарея (назначение, основные элементы, условия функционирования) Основные неисправности аккумуляторной батареи Основные

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

|

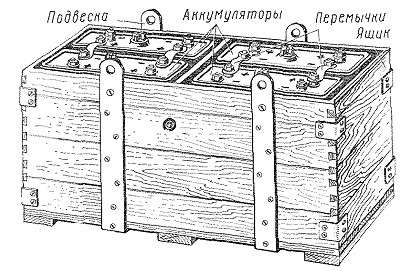

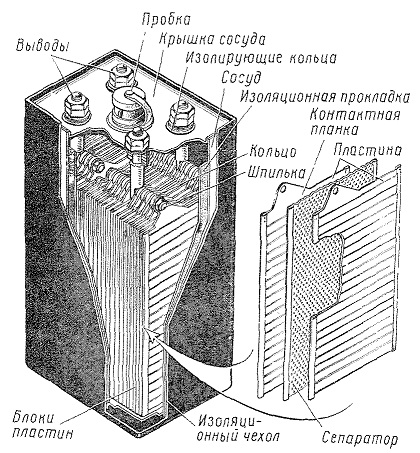

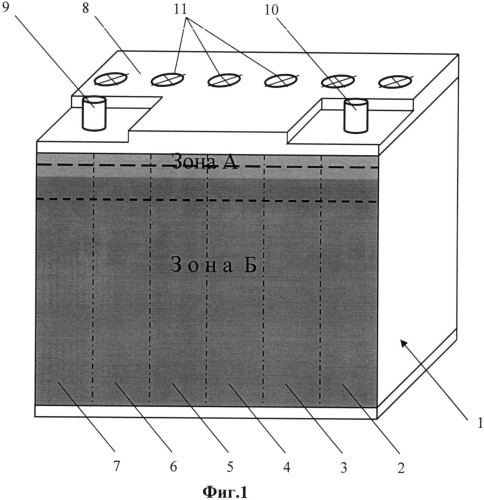

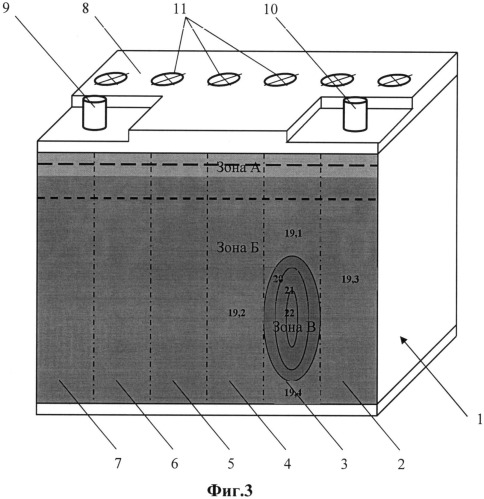

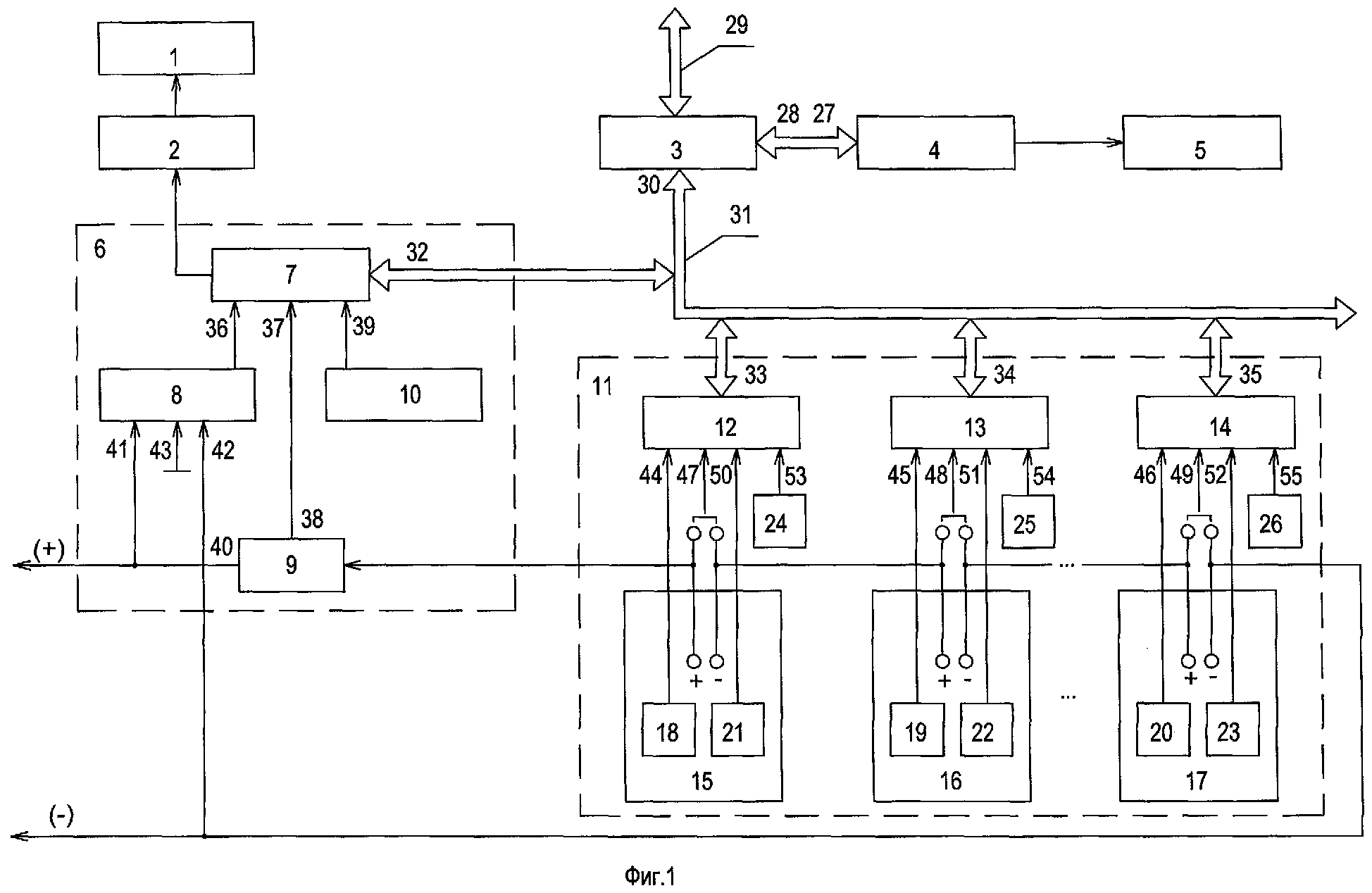

Содержание Введение…………………………………………………………………………...3 1. Описание аккумуляторной батарея (назначение, основные элементы, условия функционирования)……………………………………………………..5 2. Основные неисправности аккумуляторной батареи………………………..10 3. Основные методы диагностирования аккумуляторной батареи……………13 Заключение……………………………………………………………………….28 Список использованной литературы……………………………………………29 Введение Техническая диагностика — это отрасль знаний, включающих в себя теорию и методы определения технического состояния объекта диагностирования. Техническая диагностика решает три типа задач. К первому типу относятся задачи определения состояния объекта в момент его обследования — это установление диагноза. Задачи второго типа направлены на предсказание состояния, в котором объект окажется в некоторый момент времени, — это задачи прогноза. И, наконец, к третьему типу относятся задачи определения состояния, в котором находился объект в некоторый момент в прошлом, — это задачи генеза. Задачи первого типа формально можно отнести к задачам технической диагностики; второго типа — к техническому прогнозированию; отрасль знания, занимающуюся решением задач третьего типа, можно назвать технической генетикой. Необходимость использования технической генетики возникает чаще всего при расследовании аварий и их причин. К задачам технической прогностики относятся такие вопросы, как определение срока службы объекта, его остаточного ресурса, периодичности ремонта или осмотра. Решение этих задач связано с установлением возможных или вероятных эволюции состояния объекта, начало которых соответствует данному времени. Таким образом, знание технического состояния в настоящий момент времени является обязательным для генеза и прогноза, поэтому техническая диагностика является основой для технического прогноза и генетики. Практически все три процесса представляют собой неразрывное диалектическое единство, выражающееся в динамике состояния функционирующего объекта. Интерес к техническому диагностированию тягового подвижного состава связан с тем, что сложность конструкции, интенсивность эксплуатации и повышение требования к надежности и безопасности не позволяют интуитивным и ручным способом определить его техническое состояние. И только применение специализированных средств диагностирования дает возможность достоверно определить техническое состояние локомотива. К основным задачам диагностирования относятся проверка исправности объекта, его работоспособности, правильности функционирования и поиск неисправностей. Решение всех этих задач возможно только в том случае, когда диагностирование проводится на стадии производства, эксплуатации и ремонта объекта. 1. Описание аккумуляторной батарея (назначение, основные элементы, условия функционирования) Аккумуляторные батареи тепловозов предназначены для питания током тяговых генераторов или стартер-генераторов при пуске дизелей, питания цепей управления и освещения при неработающем дизеле. Аккумуляторная батарея состоит из последовательно соединенных элементов, работа которых основана на способности электрической энергии преобразовываться в химическую и, наоборот, способности химической энергии преобразовываться в электрическую. Таким образом, аккумуляторная батарея является вторым после дизеля источником энергии на тепловозе. При стоянках тепловоза дизель может не работать с целью экономии топлива и снижения износа деталей. На тепловозах ТЭ1, ТЭ2, ТЭМ1, ТЭМ2, ТЭЗ, ТЭП60 и ряде других широкое применение получили кислотные свинцовые аккумуляторные батареи типа 32ТН-450. Эта батарея состоит из 32 аккумуляторов. Буквы Т и Н означают, что она предназначена для тепловозов, а активная масса пластин нанесена путем намазывания. Емкость батареи 450 А-ч. На рисунке 1 показан аккумулятор тепловозной батареи.  Рисунок 1 – Тепловозный свинцовый аккумулятор Пластины аккумулятора отлиты из свинцовосурьмянистого сплава. Небольшая добавка сурьмы повышает прочность пластин. Ячейки в пластинах заполнены активной массой в виде пасты. Отрицательный полублок состоит из 20 пластин, положительный — из 19. Каждый полублок имеет два вывода (контактных штыря) для соединения аккумулятора с внешней цепью. В аккумуляторных батареях типа 32ТН-450 в качестве прокладок между пластинами применены мипластовые сепараторы, стеклянный войлок и гофрированные полихлорвиниловые дырчатые пластины (рис. 2).  Рисунок 2 – Сепараторы аккумулятора Гофрированные сепараторы не только разделяют пластины, но и устраняют их вибрацию. Сверху на сепараторы укладывается предохранительный щиток, предупреждающий расплескивание электролита и попадание на пластины посторонних предметов ( рис. 1). Баки для тепловозных аккумуляторов изготавливаются из эбонита. Они обладают достаточной механической прочностью и хорошими электроизолирующими качествами, не разъедаются, весьма легки, дешевы. На дне бака имеются ребра, на которые ставят пластины аккумулятора (рис. 1). Бак закрывается эбонитовой крышкой. Места соединения крышки с сосудом тщательно уплотняются асбестовым шнуром и кислотоупорной мастикой. Отверстия для прохода через крышку штырей полублоков пластин уплотняются резиновыми кольцами. В крышке имеется также заливочное отверстие, закрываемое специальной пробкой с внутренними каналами, предназначенными для выпуска газов, образующихся в аккумуляторе. Аккумуляторы по четыре монтируют в деревянных ящиках, окрашенных кислотоупорным лаком. Для удобства транспортировки ящики снабжены подвесками (рис. 3). На тепловозе ТЭЗ аккумуляторная батарея размещается вдоль дизель-генераторной установки под полом.  Рисунок 3 – Секция аккумуляторной батареи Все аккумуляторы тепловозной аккумуляторной батареи соединены последовательно с помощью перемычек, благодаря чему их напряжение суммируется. Номинальное напряжение батареи 32ТН-450 составляет 64 В. От третьей секции аккумуляторной батареи сделан специальный вывод, позволяющий получить напряжение 24 В, необходимое для питания измерительных приборов локомотива. Эта аккумуляторная батарея способна при пуске дизеля давать кратковременно ток до 1700—2000 А, ее отдача по емкости составляет 80%, к.п.д. — 65 %. Плотность электролита заряженной батареи поддерживается в пределах 1,24 — 1,25 г/см3, а в зимние месяцы ее целесообразно повышать до 1,26 г/см3 во избежание замерзания электролита. Дело в том, что с повышением плотности электролита резко понижается температура его замерзания. На новых отечественных тепловозах 2ТЭ116, ТЭП70, 2ТЭ121 и др. напряжение в цепях управления и освещения повышено до 110 В. Поэтому для них изготавливают кислотные аккумуляторные батареи 48ТН-450. Количество аккумуляторов в батарее увеличено до 48, ее номинальное напряжение составляет 96 В, емкость— 450 А-ч. В целях экономии свинца отечественной электротехнической промышленностью были проведены работы по созданию тепловозных железоникелевых щелочных аккумуляторных батарей. Первые опытные щелочные батареи для эксплуатационной проверки начали устанавливать на тепловозы еще в 1951 — 1954 гг. В результате этих работ были созданы щелочные аккумуляторные батареи типа 46ТПЖН-450 для тепловозов ТЭЗ и 46ТПЖН-550 для тепловозов ТЭ10, 2ТЭ10Л и др. Аккумуляторные батареи имеют емкость соответственно 450 и 550 А-ч. В связи с более низкой электродвижущей силой щелочных аккумуляторов их число в батарее увеличено до 46 по сравнению с 32 в кислотных батареях для этих же тепловозов. Устройство железоникелевого тепловозного аккумулятора показано на рисунке 4.  Рисунок 4 - Тепловозный железоникелевый аккумулятор В каждом аккумуляторе имеется 36 положительных пластин и 34 отрицательных пластины. Положительные пластины представляют собой плоские коробки из стальной перфорированной, покрытой никелем ленты, заполненные гидроокисью никеля с добавкой измельченного графита для увеличения электропроводности. Аналогичные стальные коробки отрицательных пластин заполнены губчатым (порошковым) железом. Отрицательные пластины вставлены между положительными и предохраняются от соприкосновения полихлорвиниловыми перфорированными сепараторами, имеющими гофрированную форму. Пластины объединены в два блока с помощью приваренных к ним контактных планок и стяжных шпилек с гайками. Каждый блок имеет по два вывода, называемых борнами. Собранные блоки пластии устанавливаются в стальной сосуд (бак) на ребра в днище. Сверху сосуд закрыт стальной крышкой, приваренной к его стенкам. Борны выведены наружу через отверстия в крышке и изолируются от нее винипластовыми и резиновыми кольцами, предупреждающими вытекание электролита. Сверху борны имеют резьбу и гайки для соединения перемычками с соседними аккумуляторами. Крышка снабжена заливочной горловиной, закрываемой пластмассовой пробкой с внутренними каналами для вентиляции. Электролитом служит водяной раствор едкого кали с добавкой моногидрата лития, повышающего срок службы аккумуляторов. Плотность электролита составляет 1,19—1,21 г/см3 и не изменяется в процессе заряда или разряда аккумуляторной батареи. На каждый аккумулятор надевается резиновый изоляционный чехол. Аккумуляторная батарея монтируется в четырех ящиках из листовой стали и дополнительно изолируется от них деревянными брусками. На тепловозах 2ТЭ10Л, 2ТЭ10В аккумуляторные ящики устанавливаются в средней части кузова с обеих сторон от дизеля под полом. Аккумуляторная батарея 46ТПЖН-550 имеет номинальное напряжение 57,5 В, допускает разрядный ток (прерывистый) до 2700 А. Применение железоникелевых аккумуляторных батарей упростило эксплуатацию тепловозов, так как эти батареи имеют большой срок службы, высокую механическую прочность, способны выдерживать большие разрядные токи. В них отсутствуют химические процессы, выводящие из работы активную массу пластин подобно сульфатации в свинцовых аккумуляторах. Однако масса железоникелевых аккумуляторных батарей приблизительно в 1,5 раза больше, чем свинцовых тепловозных аккумуляторных батарей. Свинцовые батареи имеют и меньшие габаритные размеры. На тепловозах после пуска дизеля заряд аккумуляторных батарей осуществляется током от вспомогательных генераторов. Величина тока заряда контролируется по амперметру. На тепловозах применяются два типа электрических аккумуляторов — кислотные и щелочные. 2. Основные неисправности аккумуляторной батареи При эксплуатации кислотных батарей встречаются следующие неисправности: - короткое замыкание между положительными и отрицательными пластинами вследствие образования шлама между ними или повреждения сепаратора. Шлам - это продукт разрушения решетки и актив-ной массы положительных пластин. Признаком короткого замыкания будет снижение плотности электролита и напряжения, повышение температуры электролита; - загрязнение электролита примесями, попадающими в аккумулятор из-за использования кислоты и воды, не соответствующих техническим условиям. В таких случаях понижается напряжение и емкость аккумуляторов, которые не восстанавливаются путем заряда; - сульфатация или покрытие пластин кристаллическим налетом (сульфатами), препятствующими взаимодействию электролита с активной массой. Сульфатация может появиться из-за систематически глубоких разрядов, продолжительного бездействия в состоянии неполного заряда, заливки электролита чрезмерно высокой плотности, систематически быстрых зарядов большими токами, несвоевременно выполняемыми восстановительными зарядами, низкого уровня электролита возникновения коротких замыкания и др.; - коррозия возникает из-за плохого контакта, вызванного недозатяжкой нижних контргаек при установке перемычек. Коррозия является причиной дополнительного сопротивления при пуске дизеля. Далее рассмотрим неисправности щелочного аккумулятора, который устанавливается на тепловозе ТЭ10М. Таблица 1 – Неисправности аккумуляторной тепловоза ТЭ10М  Основной неисправностью щелочной батареи является пониженная емкость, которая может возникнуть из-за: накопления карбонатов в электролите; недостатка в электролите едкого лития в летнее время; высокой температуры электролита во время эксплуатации; загрязнения электролита; понижения уровня электролита; короткого замыкания внутри и снаружи. Накопление карбонатов происходит за счет углекислоты, поглощаемой из воздуха. Так, увеличение карбонатов в 2,5-3 раза против нормы снижает емкость на 35-40 %. Загрязнение электролита бывает из-за использования недостаточно чистых исходных материалов при изготовлении Электролита (особенно такие примеси, как хлор, аммиак, металлы и органические вещества). Небольшое содержание этих веществ усиливает саморазряд. При нормальной и повышенной температуре для стабильной работы положительных пластин требуется в электролит добавлять небольшое количество едкого лития. Причиной коротких замыканий внутри аккумулятора, как правило, бывают систематические перезаряды, а замыкания снаружи возникают из-за перетирания резиновых чехлов. В процессе эксплуатации тепловоза локомотивные бригады проверяют состояние аккумуляторных батарей, очищают их от пыли и грязи и в случае обнаружения каких-либо неисправностей производят 1 запись в журнал технического состояния локомотива. На основании такой записи при постановке тепловоза на ремонт в депо слесари устраняют отмеченные неисправности. В пунктах технического обслуживания локомотивов при выполнении ТО-2 проверяют уровень электролита в каждой банке, при его понижении доводят до нормы доливкой дистиллированной водой и проверяют (при необходимости) напряжение отдельных элементов. Общее напряжение батареи измеряют без нагрузки по вольтметру, для щелочных аккумуляторов оно должно быть в пределах 50-60 В и для кислотных 60-70 В. Уровень электролита в банке для щелочных батарей должен быть на 40-50 мм выше верхних кромок сепараторов, а для кислотных - выше предохранительной сетки не менее чем на 15 мм. Замер производят мерной трубкой с контрольными рисками 15, 40, 50 мм. Опускают конец трубки в аккумулятор и, зажав пальцем верхнее отверстие, вынимают ее и отмеряют уровень электролита по отношению к контрольным рискам. Долив воды летом в южных районах страны производят на каждом ТО-2, в зимнее время - примерно один раз в делю. Этот срок для каждого депо различен. 3. Основные методы диагностирования аккумуляторной батареи Способ диагностирования аккумуляторной батареи с жидким электролитом (ПАТЕНТ 2539851) Изобретение относится к области технической диагностики и может использоваться для проверки исправности аккумуляторной батареи. Сущность: способ использует определение неравномерности распределения температуры по поверхности аккумуляторной батареи с последующим определением зон, имеющих повышенную температуру относительно смежного участка поверхности корпуса и местоположения выявленной зоны с повышенной температурой относительно элементов конструкции аккумуляторной батареи. При этом определяют секцию с повышенной температурой поверхности корпуса. Определяют секцию с минимальной температурой поверхности. Определяют разницу указанных замеренных температур и сравнивают эту определенную разницу температур с допустимым значением. Если эта разница температур выше допустимого значения, то диагностируют эту секцию как неисправную. Технический результат: возможность определения неисправности каждой секции АКБ и в каждой отдельной секции. При эксплуатации аккумуляторных батарей необходимо постоянно контролировать техническое состояние аккумуляторной батареи, чтобы вовремя принять необходимые действия для предотвращения выхода аккумуляторной батареи из строя. В основном следует прямо или косвенно контролировать такие параметры, определяющие работоспособность аккумуляторной батареи, как уровень заливки электролита в секциях аккумуляторной батареи, плотность электролита, наличие внутренних дефектов, оказывающих существенное влияние на зарядку аккумуляторной батареи и процесс ее разрядки, например наличие внутреннего короткого замыкания, частичный разрыв внутренней электрической цепи, например отрыв полюсного вывода от борна и т.п. В настоящее время для определения наличия отдельных внутренних дефектов применяются способы диагностики, использующие разные физические параметры, и нет способов диагностики, в которых для диагностики разнотипных дефектов использовался бы только один характерный параметр аккумуляторной батареи (далее - АКБ). Известен способ контроля уровня электролита и заряженности АКБ, реализуемый устройством, описанным в патенте РФ на изобретение №2341852, G01R 31/36, Н01М 10/48 от 27.05.2007. В данном изобретении контролируется достижение предельного уровня электролита контактным датчиком. При снижении уровня электролита ниже критического срабатывает световая сигнализация, информирующая о критической ситуации. Данное изобретение контролирует один критический параметр и не обеспечивает контроля всех критических параметров АКБ. Кроме того, для реализации данного способа необходимо введение дополнительных элементов непосредственно в АКБ. Известен способ контроля работы АКБ, реализуемый устройством, описанным в патенте РФ на изобретение №2043678, Н01М 10/48 от 10.09.1995. Известный способ основан на бесконтактном контроле температуры элементов АКБ. Для реализации способа АКБ должна иметь по крайней мере две раздельные секции. Внутри каждой секции АКБ размещается чувствительный элемент (слой из стальной фольги), в котором вихревые токи, наводимые внешним электромагнитным полем, изменяются при изменении его температуры. Между секциями и соответственно между двумя слоями стальной фольги размещен измерительный колебательный контур. При работе колебательного контура в слоях стальной фольги генерируются вихревые токи и часть энергии колебательного контура расходуется на эти вихревые токи. Увеличение температуры стальной фольги приводит к увеличению ее сопротивления для вихревых токов и это приводит к уменьшению потерь на вихревые токи. Регистрируя выходной сигнал с колебательного контура, можно определить, когда внутри секций АКБ будет достигнута критическая температура, превышение которой приводит к выходу АКБ из строя. Данный способ имеет ограниченные возможности по диагностике АКБ, так как увеличение сопротивления для вихревых токов может быть зарегистрировано только для значительного повышения температуры внутри АКБ, например до 70-80°C. Известен способ диагностирования АКБ, реализуемый системой, описанной в патенте РФ на изобретение №2265921, Н01М 10/48 от 10.12.2005. В известном способе для измерения каждого из параметров используется свой датчик. В соответствии с известным способом при диагностировании АКБ измеряют плотность и уровень электролита в каждой секции АКБ, используя для этого датчики плотности и уровня, устанавливаемые в каждую секцию, измеряют распределение температуры электролита в каждой секции, используя для этого несколько датчиков температуры, например четыре датчика, устанавливаемые в каждую секцию, измеряют напряжение и силу тока для каждой секции и для АКБ в целом при заряде и разряде АКБ. Все результаты измерений обрабатываются в микропроцессорах и, используя известные закономерности, проводят полную диагностику АКБ. Известный способ диагностирования АКБ требует использования очень большого количества датчиков и разработки специализированных программ обработки результатов измерений. В настоящее время в эксплуатации находится огромное количество транспортных средств, на которых эксплуатируются стандартные АКБ, не имеющие каких-либо измерительных средств, но которым при эксплуатации требуется постоянный контроль. Таким образом, существует необходимость разработки способа диагностирования АКБ, в том числе большого количества свинцово-цинковых АКБ, с минимальным набором измерительных средств без внесения каких-либо конструктивных доработок существующих АКБ. СУЩНОСТЬ ИЗОБРЕТЕНИЯ Задачей настоящего изобретения является разработка способа диагностирования АКБ, с помощью которого, используя один контролируемый параметр, можно определить наличие неисправностей в АКБ и предотвратить использование неисправной АКБ. Еще одной задачей изобретения является разработка способа диагностирования АКБ, использование которого не требует каких-либо доработок конструкции АКБ. Для решения указанных задач предлагается способ диагностирования аккумуляторной батареи с жидким электролитом (далее - аккумуляторная батарея), включающий задание режима тестирования проверяемой аккумуляторной батареи, определение неравномерности распределения температуры по поверхности аккумуляторной батареи, определение на поверхности корпуса проверяемой аккумуляторной батареи зон, имеющих повышенную температуру относительно смежного участка поверхности корпуса, определение местоположения выявленной зоны с повышенной температурой относительно элементов конструкции аккумуляторной батареи, диагностирование на основе местоположения указанной зоны и ее температуры, исправна или нет аккумуляторная батарея. При этом тестирование аккумуляторной батареи проводят при ее заряде. При этом тестирование аккумуляторной батареи проводят при ее разряде. Кроме того, тестирование проводят при проводят при напряжении на клеммах проверяемой аккумуляторной батареи не ниже 12 В. При этом определения неравномерности распределения температуры по поверхности корпуса аккумуляторной батарей измеряют разность температур двух зон на поверхности аккумуляторной батареи. При этом определяют разность температур поверхности корпуса аккумуляторной батареи для любых двух отдельных секций аккумуляторной батареи. При этом определяют секцию с повышенной температурой поверхности корпуса, определяют секцию с минимальной температурой поверхности, определяют разницу указанных замеренных температур и сравнивают эту определенную разницу температур с допустимым значением, и если эта разница температур выше допустимого значения, то диагностируют эту секцию как неисправную. При этом определяют неравномерность температуры поверхности корпуса аккумуляторной батареи по высоте отдельной секции аккумуляторной батареи. При этом определяют границу зоны с повышенной температурой поверхности корпуса для этой секции аккумуляторной батареи и эту границу зоны фиксируют как уровень заливки электролита в этой секции аккумуляторной батареи. При этом сравнивают эту определенную границу зоны с повышенной температурой с минимально допустимым уровнем электролита, и если этот определенный уровень электролита ниже минимально допустимого уровня электролита, то диагностируют, что в данной секции имеется пониженный уровень электролита. При этом если выявленная зона с повышенной температурой находится в ограниченной области одной из секций аккумуляторной батареи, то диагностируют наличие в этой секции коротких внутренних замыканий, и на основании размера области с повышенной температурой и максимальной температуры поверхности в этой области определяют, возможна ли дальнейшая эксплуатация аккумуляторной батареи. При этом если выявленная зона с повышенной температурой находится в зоне какой либо выводной клеммы, то диагностируют нарушение электрического контакта в этой выводной клемме. В настоящем изобретении для диагностирования АКБ используется нагрев электролита, что сопровождает любой процесс в АКБ. Соответственно нагрев электролита присутствует и в исправной АКБ, и в АКБ, имеющей дефекты. Как правило, в АКБ, не имеющей дефектов, нагрев электролита и элементов конструкции достаточно равномерен и находится в определенных пределах изменения температуры. В АКБ, имеющей неисправности, в дефектных зонах всегда наблюдается повышенное тепловыделение, что приводит к повышенному тепловыделению в электролите или в дефектных элементах конструкции. Любое повышенное тепловыделение внутри АКБ приводит к дополнительному нагреву прилегающей стенки АКБ, что приводит к появлению разности между температурой стенки АКБ, прилегающей к дефектной зоне, и температурой стенки АКБ, расположенной рядом с бездефектной зоной. В настоящем изобретении регистрируется распределение температуры на внешней поверхности стенки АКБ и, анализируя это распределение температуры, определяют, имеются ли в проверяемой АКБ дефекты, место расположения дефекта и тип дефекта. Для измерения распределения температуры на внешней поверхности стенки АКБ нет необходимости выполнять какие-либо доработки конструкции АКБ, что обеспечивает возможность проводить диагностирование любых АКБ, находящихся в эксплуатации. Технический результат, достигаемый за счет применения предлагаемого способа, заключается в возможности определения основных неисправностей АКБ в каждой отдельной секции в любой АКБ. На рисунке 5 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ для исправной АКБ, в первом примере осуществления настоящего изобретения.  Рисунок 5 На рисунке 6 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ, в другом примере осуществления настоящего изобретения.  Рисунок 6 На рисунке 7 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ, еще в одном примере осуществления настоящего изобретения.  Рисунок 7 На рисунке 8 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ, еще в одном примере осуществления настоящего изобретения.  Рисунок 8 Пример 1. Диагностирование исправной АКБ В первом примере реализации диагностировалась исправная свинцово-кислотная АКБ, схема которой приведена на фиг.1. Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 18,5°C. Диагностирование проводилось на обоих режимах тестирования: в режиме заряда АКБ, разряда АКБ при подключенной нагрузочной вилке. Как видно из фиг.1, на внешней поверхности корпуса АКБ выделяются две зоны: верхняя низкотемпературная зона А (выделена слабым серым цветом), примыкающая к крышке 8 корпуса, и расположенная ниже ее зона Б с повышенной температурой. Как показали измерения температуры тепловизором температура зоны А практически осталась равна температуре неработающей АКБ. В зоне Б температура корпуса превысила 19-19,5°C. На экране тепловизора четко выделялась граница между зонами А и Б, которая характеризует уровень электролита в секции АКБ, что отражено на фиг.1. Повышенная температура поверхности корпуса АКБ связана с нагревом электролита в секциях АКБ при заряде или разряде АКБ. Минимально допустимый уровень электролита в секциях показан горизонтальной пунктирной линией. Из фиг.1 видно, что во всех секциях АКБ наблюдается нормальный уровень электролита и нет необходимости доливать электролит в какую-либо секцию. Равномерность нагрева поверхности всех секций АКБ и уровень нагрева показывает, что во всех секциях АКБ плотность электролита одинакова и соответствует требованиям эксплуатации АКБ. Из фиг.1 также видно, что нет нагрева отдельных элементов АКБ, в частности клемм 9 и 10 и примыкающих к клеммам зон корпуса АКБ. Анализ результатов измерения распределения температуры поверхности корпуса АКБ показывает, что проверяемая АКБ исправна. Пример 2. Диагностирование уровня электролита в секциях АКБ Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 18,5°C. Диагностирование проводилось на обоих режимах тестирования: заряд АКБ и разряд АКБ при подключенной нагрузочной вилке. Как и в предыдущем примере из фиг.2, видно, что на внешней поверхности корпуса АКБ выделяются отдельные зоны: верхняя низкотемпературная зона А (выделена слабым серым цветом), примыкающая к крышке 8 корпуса, и расположенная ниже ее зона Б с повышенной температурой. Как показали измерения температуры тепловизором, температура зоны А практически осталась равна температуре неработающей АКБ. В зоне Б температура поверхности корпуса во всех секциях была 19-19,5°C, что выше, чем температура поверхности в зоне А. Как и в предыдущем примере, на экране тепловизора четко выделялась граница между зонами А и Б, что отражено на фиг.2. Как уже отмечалось выше, повышенная температура поверхности корпуса АКБ в зоне Б связана с нагревом электролита в секциях АКБ при заряде или разряде АКБ. Из фиг.2 видно, что в секциях 2, 4, 5 и 7 АКБ уровень электролита выше минимально допустимого уровня (обозначен пунктирной линией). В секции 6 уровень электролита практически соответствует минимально допустимому уровню. В секции 3 уровень электролита ниже минимально допустимого уровня и необходимо добавить электролит в секцию 3. Желательно также долить электролит в секцию 6, в которой уровень электролита очень близок к минимально допустимому уровню. Анализ результатов измерения распределения температуры поверхности корпуса АКБ показывает, что проверяемая АКБ имеет неисправности, которые могут быть устранены. Пример 3. Наличие внутренних неисправностей Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 19°C. Диагностирование проводилось на обоих режимах тестирования: заряд АКБ и разряд АКБ при подключенной нагрузочной вилке. В настоящем примере осуществления все действия по определению уровня электролита к секциях АКБ совпадают с вышеописанными примерами 1 и 2 и в настоящем примере не описывается, чтобы не загромождать описание. В отличие от выше рассмотренных примеров в данном примере осуществления изобретения при регистрации распределения температуры на поверхности корпуса обнаружено, что на внешней поверхности корпуса, соответствующей секции 3, имеется локальная область (зона В) с повышенной температурой, которая достигает 22°C. В остальной части секции 3 замеренная температура поверхности составляла 19,1-19,4°C. Для смежных секций 2 и 4 температура поверхности была 19,2°C и 19,3°C. Наличие такой локальной зоны свидетельствует о наличии внутреннего дефекта в этой секции АКБ. Данная локальная зона соответствует повышению температуры поверхности, связанному с нагревом электролита из-за внутренних коротких замыканий в нижней части секции 3, что, как правило, вызвано образованием токоведущих мостиков в этой секции АКБ. Такая АКБ должна быть признана подлежащей замене. Пример 4. Частичный обрыв борна от вывода Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 19°C. Диагностирование проводилось на обоих режимах тестирования: заряд АКБ и разряд АКБ при подключенной нагрузочной вилке. В настоящем примере осуществления все действия по определению уровня электролита к секциях АКБ совпадают с вышеописанными примерами 1 и 2 и в настоящем примере не описываются, чтобы не загромождать описание. В отличие от вышерассмотренных примеров в данном примере осуществления изобретения при регистрации распределения температуры на поверхности корпуса обнаружено, что выводная клемма 10 нагрелась до температуры 26°C (зона Г). Наличие такой локальной зоны свидетельствует о наличии внутреннего дефекта в выводной клемме 10 - отрыв борна от выводной клеммы, что привело к повышенному электрическому сопротивлению зоны соединения борна с выводной клеммой 10. Такая АКБ должна быть признана подлежащей замене. Хотя все рассмотренные примеры осуществления реализованы для свинцово-кислотных АКБ, но с помощью предлагаемого способа можно быстро провести диагностирование любых АКБ с жидким электролитом. Патент №2283504 - Автоматизированная система контроля и диагностики аккумуляторных батарей Изобретение относится к комплексным контрольно-проверочным системам, а именно к бортовым системам для контроля работоспособности и диагностики неисправностей, обслуживаемых и необслуживаемых аккумуляторных батарей различных (подвижных и стационарных) объектов на базе средств вычислительной техники. Сущность изобретения состоит в следующем. Автоматизированная система контроля и диагностики аккумуляторных батарей состоит из ЭВМ, подключенной к внешней системе управления объектом; принтера, сигнального устройства, устройства контроля тока и напряжения аккумуляторной батареи, включающего блок обработки информации, датчик напряжения, датчик тока, эталонный источник напряжения; аккумуляторной батареи, подключенной через датчик тока к нагрузке и одновременно к зарядному устройству аккумуляторной батареи и включающей аккумуляторы; устройств контроля параметров аккумуляторов, установленных на каждой банке аккумуляторной батареи, датчиков уровня и температуры электролита, датчиков ЭДС аккумулятора, установленных в межэлектродное пространство банок аккумуляторов, и эталонных источников напряжения. Техническим результатом, достигаемым данным изобретением, является расширение функциональных возможностей и повышение достоверности результатов контроля и диагностики за счет охвата комплексной проверкой всех аккумуляторов по напряжению на банке, выделенной части аккумуляторов по ЭДС, уровню и температуре электролита, по напряжению аккумуляторной батареи в целом, по току нагрузки и току заряда аккумуляторной батареи, дополненной расчетом значений плотности электролита, сопротивления изоляции, емкости, времени до окончания разряда аккумуляторной батареи, прогнозом остаточного ресурса и срока службы аккумуляторной батареи и в связи с автоматизацией процесса эксплуатации аккумуляторных батарей в целом. На рисунке 9 представлена структурная схема автоматизированной системы контроля и диагностики аккумуляторных батарей.  Рисунок 9 Согласно рисунке 9 автоматизированная система контроля и диагностики аккумуляторных батарей содержит сигнальное устройство 1, устройство сопряжения 2, адаптер интерфейса MIL-STD-1553B 3, ЭВМ 4, принтер 5, устройство контроля тока и напряжения аккумуляторной батареи 6 (от одного до четырех устройств), включающее блок обработки информации 7, датчик напряжения 8, датчик тока 9, эталонный источник напряжения 10; аккумуляторную батарею 11 (от одной до четырех батарей), включающую первый 15, второй 16 и "n"-й 17 аккумулятор (от 112 до 124 банок аккумуляторов), первое 12, второе 13 и "n"-е 14 устройство контроля параметров аккумуляторов (от 112 до 124 устройств), установленных соответственно на каждой банке аккумуляторной батареи 11 (первый 15, второй 16 и "n"-й 17 аккумулятор); первый 18, второй 19 и "m"-й 20 датчики уровня и температуры электролита (от 8 до 124 датчиков) и первый 21, второй 22 и "m"-и 23 датчики ЭДС аккумулятора (от 8 до 124 датчиков), помещенных в межэлектродное пространство банок аккумуляторов 15, 16, 17; первый 24, второй 25 и "n"-й 26 эталонные источники напряжения. Сигнальное устройство 1 подключено через устройство сопряжения 2 к выходу блока обработки информации 7, пятый вход-выход 27 ЭВМ 4 через первый вход-выход 28 адаптера интерфейса MIL-STD-1553B 3, образующий мультиплексный канал MIL-STD-1553B 29, подключен к внешней системе управления объектом (в том числе, и для управления аккумуляторной батареей 11) для дистанционного контроля, принтер 5 подключен к выходу ЭВМ 4, к первому входу-выходу 30 ЭВМ 4 подключены через интерфейсную магистраль CAN-bus 31 четвертый вход-выход 32 блока обработки информации 7 и четвертые входы-выходы 33, 34 и 35 первого 12, второго 13 и "n"-го 14 устройства контроля параметров аккумуляторов, к первому входу 36 блока обработки информации 7 подключен выход датчика напряжения 8, ко второму входу 37 блока обработки информации 7 подключен второй выход 38 датчика тока 9, стабилизированный источник напряжения 10 подключен к третьему входу 39 блока обработки информации 7, первый 15, второй 16 и "n"-й 17 аккумуляторы соединены в аккумуляторную батарею 11 последовательно (отрицательная клемма первого аккумулятора 15 - к положительной клемме второго 16 и т.д.), положительная клемма первого аккумулятора 15 подключена к входу датчика тока 9, первый выход 40 датчика тока 9 подключен к первому входу 41 датчика напряжения 8 и положительному полюсу нагрузки (+) и одновременно зарядного устройства аккумуляторной батареи 11, отрицательная клемма "n"-го 17 аккумулятора подключена к третьему входу 42 датчика напряжения 8 и отрицательному полюсу нагрузки (-) и одновременно зарядного устройства аккумуляторной батареи 11, ко второму входу 43 датчика напряжения 8 подключен корпус объекта, к первым входам 44, 45 и 46 первого 12, второго 13 и "n"-го 14 устройства контроля параметров аккумуляторов подключены соответственно выходы первого 18, второго 19 и "m"-го 20 датчиков уровня и температуры электролита, ко вторым входам 47, 48 и 49 первого 12, второго 13 и "n"-го 14 устройства контроля параметров аккумуляторов подключены соответственно по паре положительных и отрицательных клемм первого 15, второго 16 и "n"-го 17 аккумуляторов, к третьим входам 50, 51 и 52 первого 12, второго 13 и "n"-го 14 устройства контроля параметров аккумуляторов подключены соответственно выходы первого 21, второго 22 и "m"-го 23 датчика ЭДС аккумулятора, первый 24, второй 25 и "n"-й 26 эталонные источники напряжения подключены соответственно к четвертым входам 53, 54 и 55 первого 12, второго 13 и "n"-го 13 устройства контроля параметров аккумуляторов. Заключение Эксплуатация локомотивов парка связана с важнейшими особенностями. Во-первых, состав парка, конструкция и параметры локомотивов влияют на основные показатели работы железнодорожного транспорта – грузооборот, пассажирооборот, техническая и участковая скорость, себестоимость перевозок, эффективность использования подвижного состава, выполнение плана перевозок, обеспечение безопасности движения поездов. Во-вторых, в эксплуатации локомотивов взаимодействует с основными техническими средствами железных дорог и промышленных предприятий: железнодорожными путями, энергоснабжением, станционными и перегонными сооружениями. Третья особенность заключается в многообразии типов и моделей локомотивов, сложности их оснащения, что требует высокой квалификации работников, чёткого и грамотного управления технологическими процессами ремонта и эффективные приёмы управления. Территориальные и природные особенности России требуют обеспечения ежедневных перевозок 200 миллионов пассажиров и одного миллиарда тонн грузов, транспортируемых по железным дорогам страны. Кроме этого, ещё около двух миллиардов пассажиров обслуживаются в местном и пригородном сообщениях. Доля железнодорожных перевозок в общей транспортной системе общего пользования составляет более трёх четвертей по грузообороту и почти половину перевозок пассажиров. Перед железнодорожным транспортом России встали новые задачи, связаннее с потребностями страны в перевозках и с решением социальных проблем железнодорожников. Одной из таких проблем является переход на новую модель управления сетевого технологией перевозочного процесса, которая предусматривает создание единой железнодорожной сети без внутренних границ и стыков между дорогами, концентрацию сортировочной и грузовой работы на ограниченном числе станций. Библиографический список 1. Технология ремонта тягового подвижного состава. Под ред. Н.М. Находкина, Р.Г; Черепашенец. М.: Транспорт, 2018. 2. Петропалов Ю.П. Технология ремонта электроподвижного состава. Москва 2016 3. Технология ремонта подвижного состава. Методические указания. Москва 2018 4. Патент 2539851, Способ диагностирования аккумуляторной батареи с жидким электролитом [Электронный ресурс]. Режим доступа: https://patentdb.ru/patent/2539851 5. Патент RU 2 283 504 C1, Автоматизированная система контроля и диагностики аккумуляторных батарей. [Электронный ресурс]. Режим доступа: https://yandex.ru/patents/doc/RU2283504C1_20060910 |