черновик Шевцов.В. Содержание введение Рабочее место электросварщика Подготовка металла под сварку Технология изготовления расширительного бачка Деформации сварных конструкций

Скачать 393.61 Kb. Скачать 393.61 Kb.

|

|

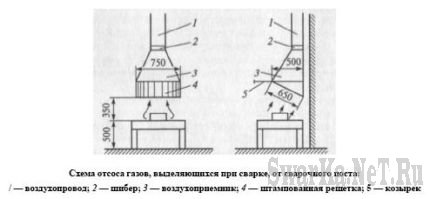

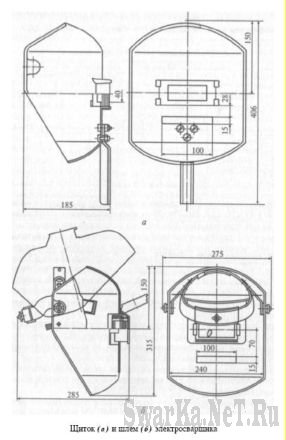

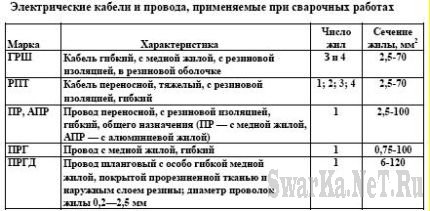

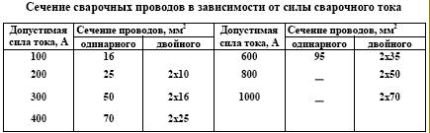

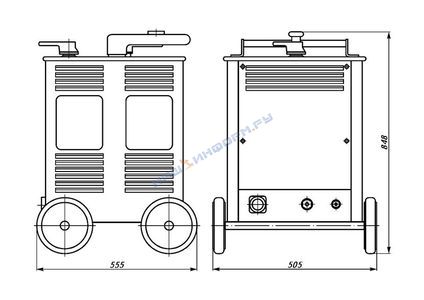

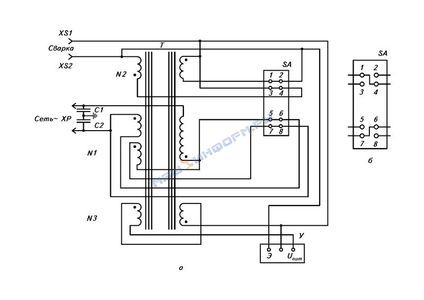

СОДЕРЖАНИЕ Введение Рабочее место электросварщика Подготовка металла под сварку Технология изготовления расширительного бачка Деформации сварных конструкций Дефекты сварных швов Контроль качества сварных соединений Охрана труда в сварочном производстве Заключение Список литературы Приложение ВВЕДЕНИЕ Актуальность темы. В данной работе необходимо раскрыть технологию изготовления сварной конструкции расширительного бачка. В состав расширительного бачка входит диафрагма, которая разделяет его на две части. В одной находится азот, находящийся под начальным избыточным давлением, в другую поступают излишки теплоносителя из системы отопления. Этот вопрос считаю актуальным, так как данная конструкция используется во многих жилых помещениях и на предприятиях. Цель работы: описать технологию изготовления расширительного бачка, возникновение возможных дефектов и деформаций в сварных соединениях, способы проверки качества сварных швов, технику безопасности при выполнении сварочных работ. Задачи работы: - изучить историю развития сварочного производства; -изучить научно-методическую и справочную литературу по качественному выпуску сварочной продукции; -описать подготовку металла к сварке, порядок сборки сварной конструкции, режимы сварки; -выполнить практическую часть и изготовить расширительный бачок; -сделать выводы по результатам работы. Методы исследования: -изучение и анализ литературы; -проведение практических работ; -анализ полученных результатов. - механическая сварка. История сварки берет свое начало с открытия электрической дуги в 1802г. профессором физики В.В. Петровым, который предположил что данное явление может иметь практический смысл, что и воплотил в жизнь в 1881г. русский изобретатель Н.Н. Бернадос, который использовал электрическую дугу для соединения стали с использованием присадочной проволоки. В последствии такая сварка применялась на железной дороге при ремонте подвижного состава. Чуть позже, в 1888 году, российский инженер Н.Г.Славянов усовершенствовал технологию сварки, предложив использовать электрическую дугу с плавящимся металлическим электродом. Так же он применил флюс для защиты металла сварочной ванны от воздействия воздуха и изготовил сварочный генератор собственной конструкции, а так же организовал первый в мире электросварочный цех. Тем не менее в дореволюционный период сварка не получила широкого распространения на территории России, а широко применятся сварка стала только в 1920-х годах на различных промышленных предприятиях, тогда же стали появляться все более и более совершенные сварочные аппараты благодаря разработкам таких советских ученых как В.П. Никитин, Д.А. Дульчевский, К.М. Новожилов, Г.З. Волошкевич, К.В. Любавский, Е.О. Патонов, некоторые из которых даже удостоились государственных наград за свои труды в развитии данной области. Сварка позволила сделать промышленность страны более экономически выгодной, поскольку могла заменить дорогостоящие и трудоемкие процессы, такие как, например, клепка или литье, также сокращались и расходы металла, стоимость оборудования, свою роль сыграла так же возможность автоматизации и механизации сварочных работ. Историю появления какой-либо современной технологии нельзя рассматривать в разрыве с общеизвестными историческими процессами, общепризнанными названиями исторических периодов. Любая технология первоначально имеет предпосылки возникновения, процесс развития сквозь призму истории, кульминационные, значимые имена ученых, итог в современности и перспективы дальнейшего развития. Сварочный процесс, каким бы современным он не казался на первый взгляд, появился еще примерно VIII-VII в до н.э. Для создания все более совершенных орудий труда люди начали изменять форму металла, который существовал сам по себе в природе, а также пытаться соединять небольшие его кусочки. К таким металлам относились медь или золото. Делали это только с помощью камней и физической силы. Этот процесс являлся первой разновидностью холодной сварки. Немного позднее, человек научился самостоятельно добывать другие виды металлов (медь, свинец, бронзу), а также с помощью термической обработки – подогрева отдельных элементов – изготавливать более крупные изделия. Литьё использовалось уже для изготовления практически совершенных изделий. Эпоха железного века тем и характерна, что люди научились добывать железо. На линейке времени эта отметка появилась примерно три тысячи лет назад. Процесс добычи железа сейчас выглядит очень просто: из природных железных руд путем плавки отделяется железо. Но в древности это выглядело иначе, так как плавить никто не умел. Из железной руды получали некую смесь только с частицами железа. Кроме него эта смесь содержала примеси неметаллического содержания: уголь, шлаки и пр. Только спустя значительное количество времени, с помощью ковки нагретой смеси получалось отделить железо от всего остального. В результате получались железные заготовки, которые впоследствии кузнечной сварки превращались в потрясающие изделия: орудия труда и оружие. Самые передовые технологии сварочного процесса вплоть до промышленной революции составляли только кузнечная сварка и пайка. Последняя широко применялась в области ювелирного производства. РАБОЧЕЕ МЕСТО ЭЛЕКТРОСВАРЩИКА Рабочим местом электросварщика является закрепленный за рабочим или бригадой участок производственной площади, оснащенной в соответствии с требованиями осуществляемого технологического процесса определенным оборудованием, инструментом, приспособлениями и т.д. При обслуживании рабочего места необходимо: - своевременно получать сменные задания, наряды и чертежи; - поддерживать оборудование в работоспособном состоянии; - своевременно доставлять на рабочее место материалы, заготовки, электроды и т.п.; - контролировать качество изготавливаемой продукции; - поддерживать надлежащий порядок на рабочем месте. Рабочее место электросварщика называют сварочным постом. Он может быть стационарным или передвижным. В зависимости от выполняемой работы и габаритов свариваемых конструкций сварочный пост располагают в специальных сварочных кабинах или непосредственно на изделии. Рабочие кабины служат для защиты сварщиков от излучения дуги в постоянных местах сварки. При сварке небольших изделий рабочие места оборудуют сварочными кабинами размером 2000x2000 или 2000х3000 мм. Стены кабин имеют высоту 1800...2000 мм, а для лучшей вентиляции подняты над полом на 200...300 мм. В качестве материала для стен используют тонколистовую сталь или несгораемые материалы  Стены окрашивают в светлые тона огнестойкой краской, хорошо поглощающей ультрафиолетовые лучи сварочной дуги. Дверной проем в кабине закрывают брезентовым занавесом на кольцах, пропитанным огнестойким составом. Полы в кабинах настилают из огнеупорного материала: кирпича или бетона. Кабины должны быть освещены дневным или искусственным светом, а также оснащены вентиляцией. Кроме общей вентиляции в них устанавливают местные отсосы, поглощающие вредные газы и пыль непосредственно из зоны сварки.  Для сборки и сварки деталей внутри кабины устанавливают металлический сварочный стол высотой 500...600 мм для работы сидя и около 900 мм для работы стоя площадью около 1м2. К столу приваривают стальные болты для крепления токоподводящего провода от источника сварочного тока и для провода заземления стола. Сбоку стола имеются гнезда для хранения электродов или присадочной проволоки. В выдвижном ящике стола хранят инструмент, а также технологическую документацию. Для удобства работы в кабине устанавливают металлический стул с подъемным винтовым сиденьем, изготовленным из неэлектропроводного материала (дерево, пластмасса и др.). Под ногами у сварщика должен находиться резиновый коврик. Основной вид оборудования сварочных постов — источники питания дуги. Они могут быть одно- или многопостовыми. На рабочем месте обычно размещают однопостовые источники питания. При питании сварочных постов от многопостовых источников сварочный ток разводят по кабинам с помощью токоподводящих проводов или шин. В кабине устанавливают рубильник или магнитный пускатель для включения сварочного тока. При механизированной сварке в кабине размещают полуавтоматы и автоматы для дуговой сварки и необходимое вспомогательное оборудование и приспособления. Для выполнения сварочных работ сварщик должен иметь определенный набор инструментов и принадлежностей. Электрододержатель. Это один из основных инструментов электросварщика, от которого во многом зависят производительность и безопасные условия труда. Элетрододержатель должен быть легким (не более 0,5 кг) и удобным, иметь надежную изоляцию, не нагреваться при работе, обеспечивать быстрое и надежное закрепление электрода. В зависимости от способа крепления электродов различают защелочные, пассатижные, эксцентриковые и другие электрододержатели. Наиболее распространены пассатижные электрододержатели.  78 из токонепроводящих материалов — фибры или пластмассы. Масса щитка не должна превышать 0,48 кг, шлема — 0,6 кг. Их внутренняя поверхность должна быть гладкой, Щитки и шлемы. Это оборудование изготавливают в соответствии с ГОСТ 12.4.035—матовой, черного цвета. Щиток состоит из корпуса со смотровым окном и ручки, имеющей круглое поперечное сечение и длину не менее 120 мм. Шлем представляет собой защитное приспособление, надеваемое сварщиком на голову. Он состоит из корпуса со смотровым окном и наголовника, который должен обеспечивать два фиксированных положения корпуса: опущенное (рабочее) и откинутое назад. Для защиты глаз от вредных излучений щитки и шлемы снабжены светофильтрами типа С темно-зеленого цвета, которые выпускают (вместо светофильтров типа Э) 13 классов для сварки с применением токов силой 13...900 А. Для защиты светофильтра от брызг металла используют покровные органические стекла, которые по мере повреждения заменяют новыми.   Сварочные провода. Ток от силовой сети подводится к сварочным аппаратам по проводам марки КРПТ. От сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу марки ПРГ, АПР или ПРГД с резиновой изоляцией. К электродержателю должен быть подключен гибкий медный провод марки ПРГД длиной не менее 3 м. Длина проводов от сварочных аппаратов к рабочему месту не должна быть более 30...40 м, так как при большой длине проводов напряжение в них значительно падает, что приводит к уменьшению напряжения дуги. Для соединения сварочных проводов применяют специальные муфты, медные наконечники и болты. Температура нагрева проводов не более 70°С.  В таблице приведены данные по выбору сечения гибких сварочных проводов.  Одежда сварщика. В комплект одежды входят куртка, брюки и рукавицы. Куртку и брюки шьют из брезента, сукна или асбестовой ткани. Одежду из прорезиненного материала не применяют, так как ее легко прожечь нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожога. Рукавицы могут быть брезентовыми или спилковыми. Дополнительный инструмент сварщика. Для зачистки кромок перед сваркой и удаления с поверхности швов остатков шлака применяют стальные щетки — ручные или с электроприводом. Остывший шлак с поверхности шва удаляют молотком-шлакоотделителем. Для подсоединения «массы» к заготовке служат винтовые или пружинные зажимы, в которые токопроводящий провод впаивают высокотемпературным припоем или закрепляют механически. Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака применяют соответственно клейма, зубила и молотки. Сборочные операции перед сваркой выполняют с помощью шаблонов, отвесов, линеек, угольников, чертилок и специальных приспособлений. При монтажных сварочных работах сварщики используют надеваемые через плечо брезентовые сумки, в которые помещают электроды. Трансформатор сварочный ТДМ-402 У2 Общие сведения Трансформатор ТДМ-402 У2 предназначен для питания одного сварочного поста переменным током при ручной дуговой сварке, резке и наплавке металлов. В трансформаторе имеется устройство стабилизации горения дуги, предназначенное для поддержания устойчивого горения дуги при ручной дуговой сварке плавящимся электродом переменного тока (типа АНО-4, АНО-6, МР-3 и т.д.) и постоянного тока (типа УОНИ 13/45, УОНИ 13/55, ОЗЛ-8, ВИ-10-6 и т.д.). Трансформатор может быть укомплектован блоком аргоно-дуговой сварки БАС-01 для ведения сварки алюминия и его сплавов неплавящимся электродом в тех случаях, когда допускается начальное зажигание дуги контактным способом. Структура условного обозначения ТДМ-402 У2: ТД - трансформатор для дуговой сварки; М - с механическим регулированием сварочного тока; 40 - номинальный сварочный ток, десятки, А; 2 - номер модификации; У2 - климатическое исполнение и категория размещения по ГОСТ 15150-69. Условия эксплуатации На открытом воздухе под навесом. Высота над уровнем моря не более 1000 м. Температура окружающей среды от минус 40 до 40°С. Относительная влажность воздуха не более 80% при температуре 15°С. Степень защиты IР22 по ГОСТ 14254-96. Класс нагревостойкости изоляции обмоток Н по ГОСТ 8865-93. Требования техники безопасности по ГОСТ 12.3.003-86. Трансформатор соответствует требованиям ТУ 16-92 ДШИБ.672211.011 ТУ. Нормативно-технический документ ТУ 16-92 ДШИБ.672211.011 ТУ Номинальное однофазное напряжение питающей сети, В - 380 Частота питающей сети, Гц - 50 Номинальный сварочный ток, А - 400 Пределы регулирования сварочного тока, А, в диапазонах: малых токов - 70-200 больших токов - 200-460 Номинальная продолжительность нагрузки (ПН), % - 60 Продолжительность цикла сварки, мин - 5 Номинальное рабочее напряжение, В - 36 Напряжение ХХ, В, не более, в диапазонах: малых токов - 80 больших токов - 64 Режим работы - Повторно- кратковременный Расчетный первичный ток, А - 70 Потребляемая мощность, кВт, не более - 26,6 КПД, % - 84 Масса трансформатора с устройством стабилизации горения дуги, кг, не более - 150 Зависимость сварочного тока от толщины свариваемого материала и диаметра электрода приведена в таблице. Таблица Сварочный ток, А Толщина свариваемого материала, мм Диаметр электрода, мм 90–120 3 3 90–120 От 4 до 5 вкл. 3 160–210 4 160–210 Св. 5 до 8 вкл. 4 200–270 5 160–210 Св. 8 до 10 вкл. 4 200–270 5 250–320 6 200–270 Св. 10 до 14 вкл. 5 250–320 6 250–320 14 и более 6 320–460 8 Гарантийный срок эксплуатации - 2 года со дня отгрузки трансформатора изготовителем при условии соблюдения потребителем правил хранения и эксплуатации. Трансформатор (рис. 1) представляет собой передвижную установку в однокорпусном исполнении с естественной вентиляцией, состоящую из сварочного трансформатора и устройства стабилизации горения дуги типа УСГД-3У2-100 или СДИ-01-У2, встроенного в корпус трансформатора.  Общий вид и габаритные размеры трансформатора ТДМ-402 У2 Трансформатор понижает сетевое напряжение до необходимого при сварке, формирует падающую внешнюю характеристику и обеспечивает регулирование сварочного тока в требуемых пределах. Трансформатор состоит из следующих основных сборочных единиц: магнитопровода-сердечника, обмоток (первичной, вторичной и дополнительной), переключателя диапазонов тока и кожуха. Трансформатор однофазный стержневого типа. Обмотки трансформатора имеют по две первичные и вторичные катушки, расположенные попарно на обоих стержнях магнитопровода. Катушки первичной обмотки неподвижны и закреплены у нижнего ярма. Катушки вторичной обмотки подвижны. Катушки первичной обмотки выполнены из изолированного алюминиевого провода марки АПСД. Для межслоевой изоляции катушки применена стеклолакоткань. Вне зоны окна катушки имеются изоляционные рейки, образующие воздушные каналы. Поверх катушек первичной обмотки намотана дополнительная обмотка из провода марки ПЭТВ-2 1,4 для питания УСГД-3У2-100 или СДИ-01-У2. Катушки вторичной обмотки намотаны "на ребро" неизолированной алюминиевой шины марки АДО. Витки вторичных катушек изолированы стеклянной лентой. Обмотки от сердечника магнитопровода изолированы специальными планками. Сердечник трансформатора собран из листов электротехнической стали 3413 и выполнен в виде бесшпилечной конструкции. Через верхнее ярмо трансформатора пропущен ходовой винт, который ввинчивается в ходовую гайку, вмонтированную в обойму подвижных вторичных катушек. При вращении ходового винта, осуществляемого с помощью рукоятки, находящейся на крышке трансформатора, перемещаются вторичные катушки и тем самым изменяется расстояние между обмотками. Для исключения вибрации подвижных катушек обойма крепления катушек снабжена плоскими пружинами, которые при перемещении скользят по магнитопроводу-сердечнику. Сетевые и сварочные провода к трансформатору подключаются через специальные разъемы, расположенные с лицевой стороны трансформатора. Диапазон тока переключают переключателем, рукоятка которого выведена на крышу. Для указания значения сварочного тока служит стрелка, непосредственно связанная с обоймой крепления вторичных катушек. Отсчет сварочного тока производится по шкале, расположенной на боковине кожуха. Шкала проградуирована для двух диапазонов тока: при номинальном напряжении сварочной сети и напряжении на выходных зажимах вторичной цепи при сварке U2=20+0,04·I2 в вольтах. Точность показаний шкалы + 7,5% максимального тока, указанного на шкале. Она является ориентировочной, так как значение сварочного тока зависит от подводимого напряжения и длины дуги. Для более точной установки значения сварочного тока необходимо применять амперметр. Концы шкалы снабжены надписями "Стоп", предупреждающими о конце хода подвижных катушек, и "Перегрузка", при работе в зоне которой необходимо снизить ПН. Трансформатор снабжен емкостным фильтром, предназначеным для снижения радиопомех, создаваемых трансформатором при сварке. Фильтр состоит из конденсаторов, подключенных между каждым зажимом первичной обмотки и кожухом. Для удобства перемещения трансформатор снабжен четырьмя колесами и ручкой, которая предназначена одновременно для перемещения грузоподъемным механизмом. Защитный кожух трансформатора крепится винтами к тележке. Напряжение, требуемое для процесса сварки, и падающая внешняя характеристика, необходимая для стабильного горения сварочной дуги, обеспечиваются конструкцией трансформатора, выполненного в виде понижающего трансформатора с повышенной индуктивностью рассеяния. Грубое (два диапазона) регулирование тока осуществляется переключателем диапазонов. Более точное регулирование тока обеспечивается изменением расстояния между первичной и вторичной обмотками. Значение сварочного тока зависит от расстояния между катушками: большие значения сварочных токов имеют место при сдвинутых катушках, меньшие - при раздвинутых. Внешние характеристики трансформатора имеют крутопадающую часть в зоне горения дуги со сравнительно небольшими кратностями тока КЗ (1,2-1,5 сварочного тока при номинальном рабочем напряжении), что необходимо для ручной дуговой сварки. Трансформатор может работать параллельно с другими сварочными трансформаторами. На параллельно работающих трансформаторах должны быть установлены в одинаковые положения переключатели диапазонов тока и значения токов по шкале. Электрическая принципиальная схема трансформатора приведена на рис.2.  Электрическая принципиальная схема трансформатора ТДМ-402 У2 с устройством стабилизации горения дуги УСГД-3У2-100: а - с параллельным соединением трансформаторных обмоток; б - с последовательным соединением трансформаторных обмоток; Т - трансформатор; SA - переключатель; С1 и С2 - конденсаторы; ХР - вилка; XS1 и XS2 - панельные гнезда; N1 - первичная обмотка; N2 - вторичная обмотка; N3 - дополнительная обмотка; У - устройство стабилизации горения дуги; Э - электрод 2.ПОДГОТОВКА МЕТАЛЛА ПОД СВАРКУ Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава. Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки• 1 Правка и очистка • 2 Разметка • 3 Резка • 4 Зачистка • 5 Подготовка кромок • 6 Гибка • 7 Сборка деталей под сварку • 8 Подготовка труб под сварку деталей к работе. Правка и очистка Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным. Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются: •листоправильные станки; •всевозможные прессы, создающие высокое давление. Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой. Разметка Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят. Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение. Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту. |