Дипломная работа Жолдасов Касиет. Содержание введение технологическая часть

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

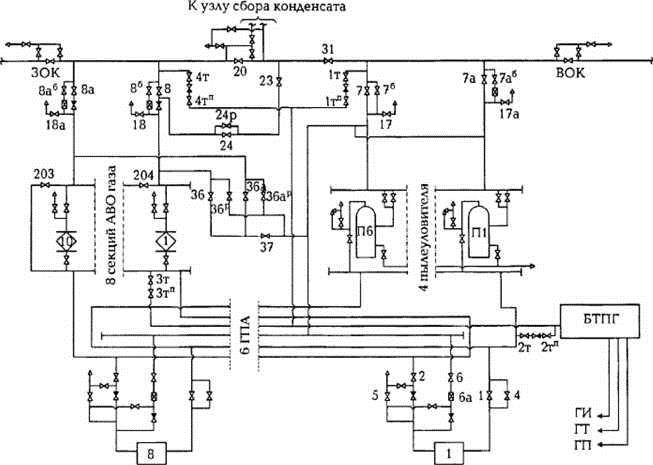

1.4 Область примененияСреди многообразия назначений компрессорных станций и установок можно выделить несколько основных направлений. Одно из них – обеспечение сжатым воздухом различного пневмоинструмента. В этой области наиболее востребованы мобильные станции, применяемые дорожными и строительными службами. Также это могут быть мобильные или стационарные краскопульты и установки пескоструйной обработки. Вторым большим направлением является снабжение сжатым газом (в том числе воздухом) различного оборудования на предприятиях и производственных линиях. Это могут быть пневматические прессы, пневмомоторы, крановое оборудование, регулировочно-запорная арматура и т.д. Поскольку такие потребители сжатого воздуха являются преимущественно крупными объектами, установленными на фундаменте, то соответствующие компрессорные станции делают стационарными, адаптированными под работу с конкретным оборудованием. В химической технологии компрессорные установки служат для подачи сжатых газов в аппараты химического синтеза, поэтому к ним предъявляются дополнительные требования по химической и коррозионной стойкости к нагнетаемому газу, а также к уровню герметизации и взрывобезопасности. В то же время почти повсеместно на предприятиях присутствуют линии сжатого азота, который используется для продувки аппаратов и трубопроводов. Преимущество азота в этом случае обуславливается инертностью этого газа, его доступностью и возможностью получения из атмосферного воздуха путем мембранного разделения или фракционной перегонки. Атмосферный воздух или чистый кислород под давлением также применяется для проведения реакций химического синтеза в качестве окислителя. Последнее широко используется в металлургии, что делает компрессорные станции востребованными и в этой области. 2. АВТОМАТИЗАЦИЯ2.1 Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями Рисунок 7 - Технологическая схема КС-19а В технологической схеме КС-19а предусмотрены следующие основные процессы обработки газа: очистка газа от пыли и жидкости; компримирование газа; охлаждение газа. на компрессорной станции, кроме основных установок, для обработки газа предусмотрены система топливного, пускового и импульсного газа; система промывки проточной части турбокомпрессоров; система подпитки антифризом замкнутой системы охлаждения масел; система подготовки, потребления сжатого воздуха; система обеспечения маслом. Газ из магистрального газопровода Dy 1400 мм, проходя через восточный охранный кран (ВОК), поступает на узел подключения КС к магистральному газопроводу. Охранный кран ВОК предназначен для автоматического отключения магистрального газопровода от станции в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции, цеха или обвязке ГПА. С целью повышения надежности работы КС и снижения потерь давления газа на трение на всасывании и нагнетании КС принята двухшлейфовая система подключения. Из узла подключения газ двумя входными шлейфами Dy 1000 мм при открытых кранах № 7 и 7а направляется на установку пылеуловителей. Подключение пылеуловителей — коллекторное. Очищенный газ из пылеуловителей двумя трубопроводами Dy 1000 мм поступает на всасывание компрессорных агрегатов. Скомпримированный газ из компрессорного цеха направляется двумя трубопроводами Dy 1000 мм на охлаждение в аппараты воздушного охлаждения (подключение АВО — коллекторное) и далее по двум шлейфам Dy 1000 мм через открытые кроны Ne 8 и 8а в магистральный газопровод. На магистральном газопроводе, после КС установлен западный охранный кран (ЗОК), назначение которого такое же, как и охранного крана ВОК перед компрессорной станцией. Между всасывающим (входным) и нагнетательным (выходным) шлейфами имеются перемычки Dy 700 мм от каждого выходного шлейфа после АВО газа на вход КС с установкой кранов № 36 и 36а, байпасов Dy 150 мм с кранами №36р и З бар, необходимых для предотвращения работы ГПА в помпажной зоне нагнетателя, и общего для обеих перемычек дроссельного крана № 37 Dy 700 мм. Они образуют пусковой контур компрессорной станции и предназначены для работы агрегатов на кольцо перед нагрузкой и разгрузкой. Входные краны № 7 и 7а имеет байпасные краны, предназначенные для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станций с помощью крана № 76 производится открытие крана № 7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана № 7 без предварительного заполнения газом технологических коммуникаций компрессорной станции. Обратные клапаны перед кранами № 8,8а предупреждают обратный поток газа со стороны нагнетания в сторону всасывания при переводе агрегатов на пусковой контур. Этот поток газа, если он возникнет при открытии крана № 8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на КС. Свечные краны № 17, 17а. 18 и 18а предназначены для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ и при возникновении аварийных ситуаций на КС. Краны № 7,8,17,18,18а имеют дистанционное управление и автоматическое управление от ключа аварийной остановки станции. Охладители газа подключаются к выходным шлейфам и вводятся в работу закрытием разделительных кранов на шлейфах. Обвязка полионапорного центробежного нагнетателя включает в себя краны: №1,2 — отсекающие, № 6 — для выхода на станционное кольцо (на контур), № 4 —для заполнения контура, через пего проводится продувка газом контура нагнетателя пере заполнением через свечу краном № 5. Перед выходным краном № 2 противопомпажным краном № 6 устанавливают обратные клапаны. Все краны нагнетателя имеют автоматическое управление, дистанционное и ручное. Газ на собственные нужды отбирается в четырех точках: до крана № 20 (через кран № 1т), после крана № 20 (через кран № 4т), а также от выходного коллектора пылеуловителей (через кран № 2т) и входного коллектора АВО газа (через кран № Зт). После прохождения через блок подготовки пускового и топливного газа (БТПГ) газ направляется к газоперекачивающим агрегатам. В узле подключения КС к магистральному газопроводу предусмотрен транзитный пропуск очистного устройства при открытом кране № 20. Продукты очистки газопровода направляют на узел сбора жидкости, который разработан в проекте линейной части газопровода. В технологической схеме КС- 19а предусмотрено сооружение следующих трубопроводов между узлами подключения КС и самой КС-19а: два всасывающих шлейфа из труб Dy 1000 мм, протяженность 1го шлейфа — 420 м, 2-го — 420 м; два нагнетательных шлейфа из труб Dy 1000 мм, протяженность 3-го шлейфа — 415 м, 4-го — 420 м; трубопровод к установке подготовки газа из труб Dy 80 мм, протяженностью 380 м. Конденсат провод из труб Dy 300 мм, протяженностью 250 м. Защиту подземных трубопроводов от почвенной коррозии осуществляют путем покрытия наружной поверхности труб изоляционной пленкой “Поликен 95525” в два слоя. Согласно «СНиП 2.05.06-85» все трубопроводы отнесены к первой категории участков. В связи с тем, что трассы шлейфов частично проходят по обводненным землям, предусматривают закрепление их винтовыми анкерными устройствами с лопастью диаметром 300 мм типа АЛ4п-30. Для предотвращения температурных подвижек мест подключения к магистральному газопроводу и к КС предусматривают дополнительно горизонтальные углы поворотов из крутоизогнутых отводов (45°С), выполняющих роль компенсаторов. Трубопроводы к установке подготовки газа и импульсного газа укладывают в одной траншее с всасывающим шлейфом диаметром 1020 мм. |