Дипломная работа Жолдасов Касиет. Содержание введение технологическая часть

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

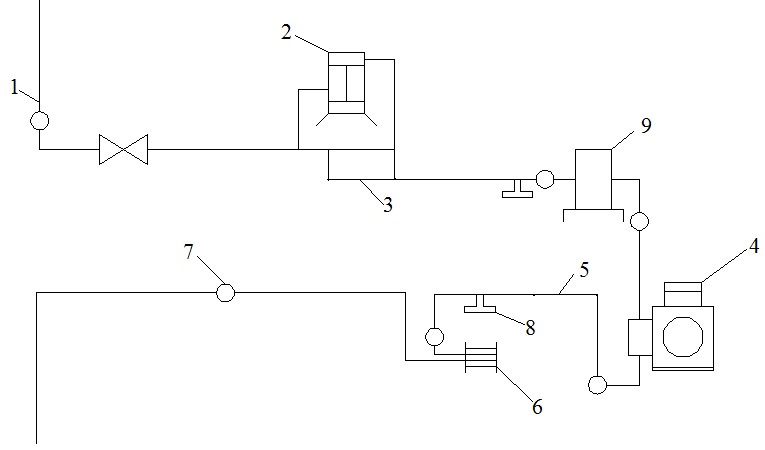

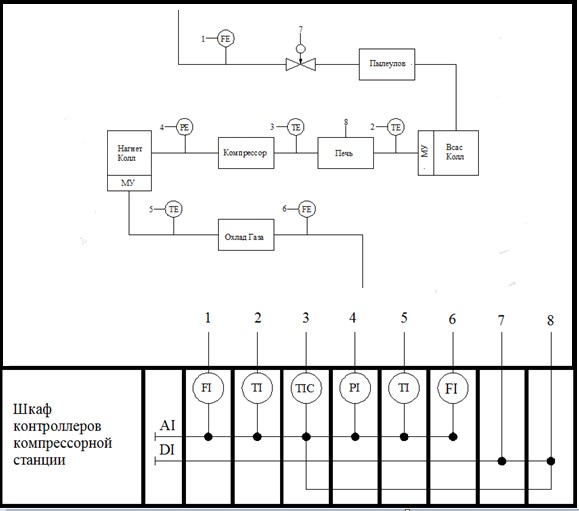

2.6 Технологическая и функциональная схема разрабатываемой станцииТехнологическая схема — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процессили техническое обслуживание объекта.  Рисунок 14 – Схема Технологическая компрессорной станции Обозначения на рисунке 14: 1 – магистральный газопровод; 2 – пылеуловители; 3 – всасывающий коллектор; 4 – компрессоры; 5 – нагнетательный коллектор; 6 – охладители газа; 7 – установка замера количества газа; 8 – маслоуловители; 9 – печь для подогрева нефти. Функциональная схема - документ, разъясняющий процессы, протекающие в отдельных функциональных цепях изделия (установки) или изделия (установки) в целом. Функциональная схема является экспликацией (поясняющим материалом) отдельных видов процессов, протекающих в целостных функциональных блоках и цепях устройства. На рисунке 5 представлена функциональная схема с входными аналоговыми и дискретными сигналами  Рисунок 15 – Функциональная схема компрессорной станции 3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТПоддержание оборудования КС в работоспособном состоянии осуществляется с помощью системы технического обслуживания и ремонта. Оборудование и системы КС предназначены для работы на всех рабочих режимах без непрерывного обслуживания (без постоянного присутствия обслуживающего персонала возле объектов обслуживания). Регламент технического обслуживания должен предусматривать проведение следующих видов технического обслуживания и ремонта оборудования и систем КС: ежедневное техническое обслуживание при работе под нагрузкой; техническое обслуживание циклически после назначенного числа часов работы под нагрузкой; техническое обслуживание и (или) текущий ремонт циклически после назначенного числа часов работы под нагрузкой с остановкой оборудования; техническое обслуживание оборудования и систем, находящихся в резерве; планово-предупредительные ремонты (капитальные и средние). Периодичность капитального, среднего и текущего ремонтов и длительность простоев в этих ремонтах для отдельных видов основного оборудования, зданий и сооружений устанавливается в соответствии с действующими нормативными документами. Капитальный ремонт оборудования предусматривает восстановление исправности его и обеспечение надежной и экономичной работы в межремонтный период. При капитальном ремонте оборудования проводятся его разборка, подробный осмотр, проверка, измерения, испытания, регулировка, устранение обнаруженных дефектов, восстановление изношенных узлов и деталей. При проведении капитального ремонта должны выполняться требования директивных указаний и мероприятия, направленные на увеличение длительности непрерывной работы оборудования, сооружений и систем, улучшение технико-экономических показателей, при необходимости должны быть модернизированы отдельные узлы с учетом передового опыта эксплуатации. При капитальном ремонте зданий и сооружений заменяют изношенные конструкции и детали более прочными и экономичными. Средний ремонт агрегатов предусматривает восстановление ресурса узлов, срок службы которых меньше периода между двумя последовательно проводимыми капитальными ремонтами. При среднем ремонте кроме разборки отдельных узлов для осмотра и чистки деталей и устранения обнаруженных дефектов проводится ремонт или замена быстроизнашивающихся деталей и узлов. Текущий ремонт (обслуживание) обеспечивает работоспособность и надежность оборудования, зданий и сооружений до следующего планового ремонта. При текущем ремонте оборудования проводятся осмотр, очистка, регулировка и ремонт отдельных узлов и деталей с устранением дефектов, возникших в процессе эксплуатации. При текущем ремонте зданий и сооружений проводятся работы по систематическому и своевременному предохранению частей зданий и сооружений от производственного износа. Ремонт вспомогательных механизмов, непосредственно связанных с основными агрегатами, должен проводиться одновременно с ремонтом последних. При наличии резерва производительности вспомогательных механизмов допускается ремонт их без вывода в ремонт основного агрегата. До вывода оборудования, зданий и сооружений в капитальный или средний ремонт должны быть: составлены ведомости объема работ и смета, уточняемые после вскрытия и осмотра оборудования; проведены экспресс-испытания оборудования для получения данных, необходимых для анализа работы и состояния отдельных элементов оборудования; составлены график ремонта и проект организации ремонтных работ; подготовлена необходимая ремонтная документация, составлена и утверждена техническая документация на работы по модернизации и реконструкции оборудования, намеченные к выполнению в период ремонта; заготовлены согласно ведомостям объема работ необходимые материалы, запасные части и узлы и подготовлена соответствующая документация; укомплектованы и приведены в исправное состояние и при необходимости испытаны инструмент, приспособления и подъемно-транспортные механизмы; выполнены противопожарные мероприятия и мероприятия по технике безопасности; укомплектован штат и проинструктирован ремонтный персонал. Планы и графики ремонтов составляются производственным объединением, согласовываются с ремонтной организацией и утверждаются Мингазпромом. Компрессорный цех в плановом порядке 1 раз в год должен быть остановлен (в летнее время) на срок не менее 48 ч для профилактических и необходимых ремонтных работ, а также для подготовки оборудования к осенне-зимнему периоду эксплуатации. Перед плановой остановкой компрессорного цеха необходимо: а) составить и утвердить план работ с указанием ответственных исполнителей, необходимых трудовых затрат, материалов, инструмента и механизмов; назначить лицо ответственное за выполнение работ; б) руководителю плановой остановки провести инструктаж ответственных исполнителей, определить этапы работ, проверить обеспеченность материалами, инструментами и механизмами для производства работ; не позднее чем за трое суток до начала работ получить разрешение на плановую остановку. Организация ремонтных работ должна осуществляться на основе централизованной системы, обеспечивающей комплексную механизацию и индустриальные методы ремонта и технического обслуживания оборудования КС, со следующей структурой ремонтных предприятий и подразделений: ремонтные заводы по изготовлению запасных частей, изготовлению и ремонту нестандартных деталей, ремонтной оснастки и инструмента; заводы — изготовители ГПА, обеспечивающие капитальный ремонт судовых и авиационных двигателей; территориально-производственные центральные ремонтные базы для капитального ремонта и восстановления узлов и деталей; региональные ремонтно-механические мастерские для узлового ремонта и регламентных работ агрегатных узлов, средств КИП и А и запорной арматуры; ремонтные участки на компрессорной станции для выполнения сборочно-разборочных работ, текущего и аварийно-восстановительного ремонта с использованием обменного и аварийного фонда запасных агрегатных узлов и деталей, среднего (капитального) ремонта нетранспортабельного оборудования. Повышение надежности транспортировки газа и сокращение времени аварийно-восстановительного ремонта оборудования КС должны обеспечиваться созданием и поддержанием неснижаемых запасов материалов и запасных частей. Номенклатура, нормативы, места и условия хранения, порядок использования и возобновления неснижаемого запаса материалов и запасных частей для оборудования КС определяются утвержденными нормативными документами (методиками, инструкциями, нормами), составленными с учетом типа оборудования и условий эксплуатации. Для организации эксплуатации оборудования КС, обеспечения учета и контроля параметров работы технологического оборудования, сбора и анализа технико-экономических показателей и показателей эксплуатационной надежности на КС должна быть единая техническая (эксплуатационная, оперативная и отчетная) документация в соответствии с утвержденными типовыми формами. Отчетные документы представляются в установленном порядке. Основными показателями работы КС являются: расход топливного газа на каждый киловатт-час работы, затраченной на сжатие газа; удельный расход смазочного масла, расход электроэнергии на собственные нужды КС на каждый киловатт-час работы, затраченной на сжатие газа; коэффициенты и показатели надежности (время наработки ГПА в машино-часах, время наработки на отказ, коэффициенты готовности и технического использования ГПА, время ремонтов, время вынужденного простоя и др.). Основные показатели работы КС определяются и учитываются в соответствии с утвержденной нормативно-технической документацией. Контроль и ответственность за качественное и своевременное ведение учетной и отчетно-технической документации возлагаются на обслуживающий персонал КС согласно должностным инструкциям. На каждой КС должны быть технические паспорта основных газопотребляющих установок, в которые необходимо своевременно заносить все изменения, связанные с проведением мероприятий по модернизации и совершенствованию установок. ЗАКЛЮЧЕНИЕСПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫКнорринг Г.Н. Справочная книга для проектирования электрического освещения. – Л.: Энергия, 1986 – 384 с. СниП РК 2.04-05-2002 «Естественное и искусственное освещение». Абдимуратова Ж.С., Мананбаева С.Е. Безопасность жизнедеятельности. Методические указания к выполнению разделам «Расчет производственного освещения» в выпускных работах для всех специальностей. Бакалавриат – Алматы: АИЭС, 2009. -20с. Абикенова А.А., Санатова Т.С. Безопасность жизнедеятельности. Метдические указания к выполнению раздела «Пожарная профилактика» в выпускных работах для всех специальностей. Бакалавриат- Алматы: АИЭС, 2009. - 32с. Шамазов А.М., Александров В.Н., Гольянов А.И., Коробков Г.Е., Мастобаев Б.Н. Проектирование и эксплуатация насосных и компрессорных станций. – М.: ООО «Недра-Бизнесцентр», 2003. – 404 с. Андреев Е.Б., Куцевич Н.А. SCADA-системы: взгляд изнутри. Кафаров В.В., Ветохин В.Н. Основные автоматизированного проектирования. – М.: Наука, 1987 Девятов Б.И. Теория переходных процессов в технологических аппаратах с точки зрения задач управления. Новосибирск: СО АН СССР, 1964. Домашнев А.Д. Конструирование и расчет химических аппаратов.- М.: Машиностроение, 1961.- 624с. Каневец Г.Е., Зайцев И.Д., Головач И.И. Введение в автоматизированное проектирование теплообменного оборудования.- Киев: Наук. думка, 1985.- 229с. Каневец Г.Е. Теплообменники и теплообменные системы. – Киев: Наук. Думка, 1981. – 272 с. Кутателадзе С. С., Боришавский В.М. Справочник по теплопередаче.- М.: Госэнергоиздат, 1959.- 414с. Кутателадзе С.С. Основы теории теплообмена.- М.: Наука, 1970. Леонтьева А. И. Машины и аппараты химических производств. Учеб. пособие.- Тамбов: ТГТУ, 1992.- 120с. Мигай В.К. Повышение эффективности современных теплообменников. - Л.: Энергия, 1980.- 144с. Михеев М.А., Михеева И.М. Основы теплопередачи.- М.: Энергия, 1979. Плановский А.Н., Рамм В.М., Коган С.3. Процессы и аппараты химической технологии, 5-е изд.- М.: Химия, 1968.- 847с. Справочник по теплообменникам: BS - х.т.: Пер. с англ. - М.:Энергоатомиадат, 1987.- Т. 1,2. 19. Берман Р. Я. «Автоматизация систем управления магистральных газопроводов». - Ленинград, 1978. 85 Бунчук В. А. «Транспорт и хранение нефти, нефтепродуктов и газа». –М., 1973. |