Дипломная работа Жолдасов Касиет. Содержание введение технологическая часть

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

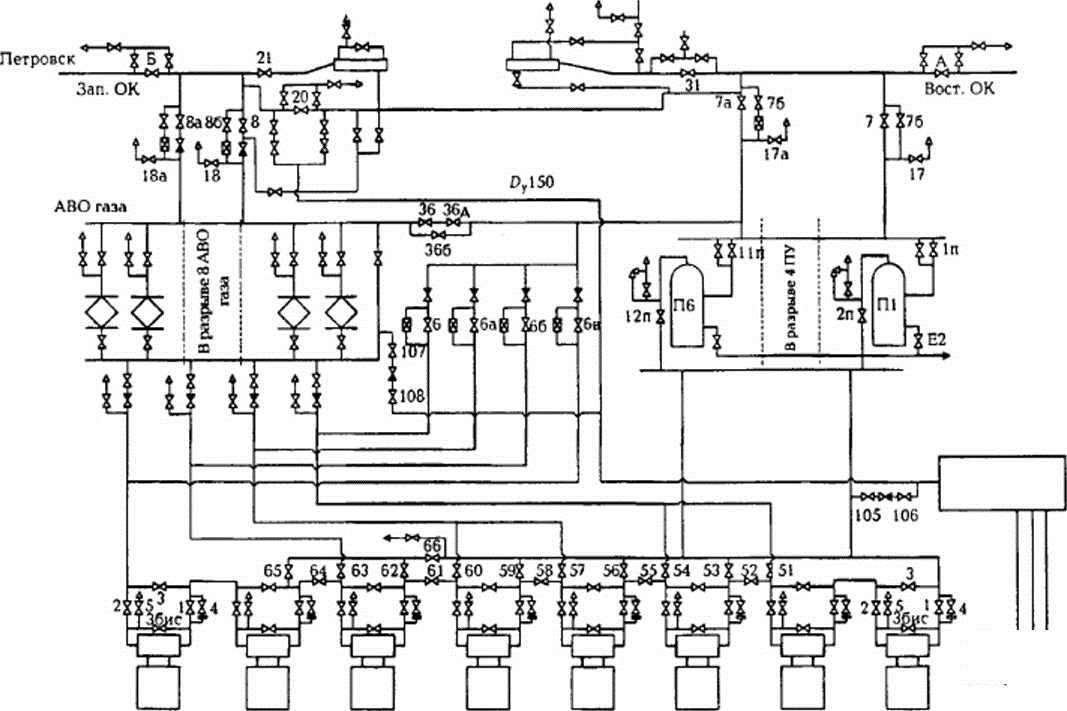

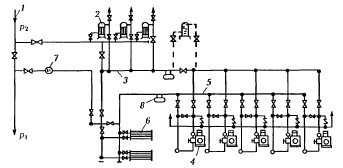

2.2 Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями Рисунок 8 - Принципиальная схема КС-17 На рисунке 8 представлена принципиальная схема КС-17. КС-17 состоит из одного цеха, Dy — 1400 мм, рпр=75 кгс/см2. Газ высокого давления из магистральных газопроводов через входные шаровые краны Ne7,7 A (Dy 1000 мм) узла подключения по всасывающим газопроводам-шлейфам поступает через входные коллекторы на батареи циклонных пылеуловителей (шесть пылеуловителей производительностью 20 млн. м3/сут каждый), где очищается от механических и жидких примесей. После очистки газ попадает во всасывающий коллектор (Dy 1000 мм) газоперекачивающих агрегатов, из которого направляется в два последовательно работающих нагнетателя восьми агрегатов ГПА-10 (из них два в резерве), где сжимается до проектного избыточного давления (75 кгс/см2). Компримированный газ под давлением 75 кгс/см2 поступает в нагнетательный коллектор (Dy 1000 мм) и далее по трубопроводам (Dy 1000 мм) направляется к батарее из 12 аппаратов воздушного охлаждения газа. Охлажденный до 28°С газ по выходным шлейфам (Dy 1000 мм) направляется к узлу подключения, попадая через краны № 8.8а в магистральный газопровод. Перемычки между всасывающим и нагнетательным шлейфами с кранами № 6,6а, 66,6о образуют пусковой контур цеха, который предназначен для работы агрегатов на кольцо перед нагрузкой и разгрузкой, а также для регулирования производительности перепуском газа со стороны нагнетания на прием цеха. Сжатие газа осуществляется с помощью газоперекачивающих агрегатов ГПА-10 с нагнетателями типа 370-18-1. Газ на собственные нужды отбирается в четырех точках: до крана № 20, после крана № 20. а также от входного и выходного шлейфа через краны № 105,106 и 107,108- После прохождения через блок подготовки пускового и топливного газа (БТПГ) газ направляется к газоперекачивающим агрегатам. Импульсный газ после осушки в адсорберах подводят к крановым узлам. Отличительная особенность использования полнонапорных центробежных нагнетателей с параллельной схемой их обвязки по сравнению с неполнонапорными нагнетателями с параллельно-последовательной схемой их соединения: схема с полнонапорными ЦБН значительно проще в управлении из-за меньшего количества запорной арматуры; она позволяет использовать в работе любые из имеющихся в резерве агрегаты; отпадает необходимость в кранах № 3 и 3-бис, а также в режимных кранах № 951-66. Следует также отметить, что остановка одного агрегата в схеме с неполно- напорными нагнетателями вызывает необходимость выводить на режим "кольцо” и второй агрегат. 2.3 Технологическая схема газотурбинного компрессорного цеха с газомотокомпрессорамиНа рисунке 9 приведена технологическая схема головной КС, оборудованной газомотокомпрессорами. Предусмотрены следующие основные операции: газ по газопроводу 1 проходит пылеуловители 2 и поступает во всасывающий коллектор 3. После сжатия компрессорами 4 газ направляется в нагнетательный коллектор 5, из которого при необходимости поступает в охладители газа 6 или, минуя их, на установку для замера количества газа 7 и далее в магистральный газопровод. Установленные на всасывающем и нагнетательном коллекторах маслоуловители 8 улавливают часть масла, уносимого газом из пылеуловителей и компрессорных машин. Особенность схемы одноступенчатого сжатия на КС — параллельное подключение всех компрессоров к всасывающим и нагнетательным коллекторам, благодаря чему каждый из них может быть резервным.  Рисунок 9 - Технологическая схема компрессорной станции, оборудованной поршневыми газомоторными компрессорами Обозначения на рисунке 9: 1 – магистральный газопровод; 2 – пылеуловители; 3 – всасывающий коллектор; 4 – газомотокомпрессоры; 5 – нагнетательный коллектор; 6 – охладители газа; 7 – установка замера количества газа; 8 – маслоуловители. 2.4 Системы очистки технологического газаВ транспортируемом по магистральным газопроводам природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т. д. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, к снижению показателей надежности и экономичности работы компрессорных станций и в целом газопроводе. Для предотвращения загрязнения и эрозии оборудования и трубопроводов на входе газа на компрессорную станцию предусматривают установку очистки газа от твердых и жидких примесей. Количество твердых и жидких примесей после установки очистки не должно превышать допустимое по техническим условиям на газоперекачивающие агрегаты. Очистка газа предусматривается, как правило, в одну ступень — в пылеуловителях. В соответствии с ОНТП-51 -1-85 вторую ступень очистки газа — в фильтрах-сепараторах, как правило, следует предусматривать на отдельных компрессорных станциях в среднем через три — пять КС с преимущественным применением фильтров-сепараторов после участков с повышенной вероятностью аварий линейной части и (или) сложными условиями ее восстановления, а также после подводных переходов длиной более 500 м. Аппараты и трубопроводы установки очистки газа должны иметь обогрев для предотвращения замерзания жидкости. Количество аппаратов очистки газа следует определять по характеристикам заводов-изготовителей таким образом, чтобы при отключении одного из аппаратов нагрузка на оставшиеся в работе не выходила за пределы их максимальной производительности, а при работе всех аппаратов не выходила за пределы минимальной производительности. При этом в любом режиме работы общие потери давления на стороне всасывания не должны превышать величин, приведенных в таблице 1. Таблица 1 Технические характеристики аппаратов отчистки газа

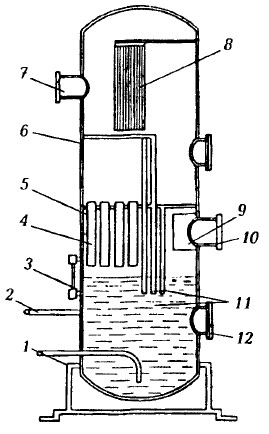

Автоматизацию установки очистки предусматривают в объеме, обеспечивающем его эксплуатацию без постоянного присутствия обслуживающего персонала. Масляный пылеуловитель (рисунок 10) представляет собой сосуд, состоящий из трех секций: нижней — промывочной, в которой поддерживается постоянный уровень солярового масла, средней — осадительной, где газ освобождается от капель масла, и верхней — отбойной, где происходит окончательная очистка газа от масла с примесями.  Рисунок 10 – Масляный пылеуловитель Обозначения на рисунке 10: 1 – патрубок для удаления масла; 2 – патрубок для подачи масла; 3 – указатель уровня; 4 – контактные трубки; 5 – перегородка разделительная; 6 – перегородка; 7 – выходной патрубок; 8 – жалюзийная секция; 9 – щиток отбойный; 10 – входной патрубок; 11 – трубки дренажные; 12 – люк-лаз. В нижней секции находятся контактные трубки 4, вваренные в разделительную перегородку 5. В верхней секции имеется скрубберная насадка, состоящая из швеллерковых или жалюзийных секций 8 с волнообразными профилями. Патрубки 7 и 10 служат для входа и выхода газа, патрубки 1 и 2 — для подачи и удаления масла. Контроль уровня масла осуществляется указателем уровня 3. Внутренний осмотр и очистка аппарата при техобслуживании осуществляется через люки-лазы 12. Очищаемый газ, поступающий через входной патрубок 10, меняет направление за счет отбойного щитка 9, при этом выпадают в масло наиболее крупные частички. Далее он поступает в контактные трубки, ниже которых на уровне 25 — 30 мм находится жидкость; проходя через них газ увлекает жидкость, которая смачивает частицы мехпримесей и промывает газ. В осадительной секции, формируемой перегородками 5 и 6, скорость газа резко снижается, выпадающие при этом частицы пыли и жидкости по дренажным трубкам 11стекают в нижнюю часть аппарата. Дальнейшее улавливание капель происходит на осадительной насадке 8, и они также дренируются в нижнюю часть. Загрязненную жидкость периодически удаляют из пылеуловителя, заменяя или дополняя свежее, или очищенное масло через патрубки 7 и 2. Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации. |