Проект моторого участкадля дорожных машин (1) черновик. Содержание введение технологический расчет на предприятии оао смз цех 11

Скачать 3 Mb. Скачать 3 Mb.

|

|

Расчет числа постов диагностики цех 11 на предприятии ОАО «СМЗ» Число специализированных постов диагностирования Д-1 или Д-2 При известном годовом объеме диагностических работ число диагностических постов: где Драб.г– число рабочих дней зоны диагностирования в году ( Для диагностики отдельных постов не выделено. Расчет постов ЕО цех 11 на предприятии ОАО «СМЗ» Работы по ЕО включают в себя уборочные, моечные, заправочные, контрольно-диагностические работы1. Число постов ЕО (по видам работ, кроме механизированных), определяется: где Тг – годовой объем работ по ЕО, чел·ч (табл. 1.15); φ – коэффициент неравномерности загрузки постов (φ=1,5); Др.г. – число рабочих дней в году постов ЕОс (табл. 1.1); Тсм – продолжительность рабочей смены (табл. 1.1); С – число смен (табл. 1.1); Рср– среднее число рабочих, одновременно работающих на посту (Рср=3); ηи– коэффициент использования рабочего времени поста (ηи = 0,85) Принимаем число постов ХЕОт =8 Расчет постов текущего ремонта Особенностью расчета постов ТР является меньшее число одновременно работающих на постах ТР по сравнению с постами ТО2. Это связано с ограниченным фронтом работ, так как для устранения большинства неисправностей дорожных машин на постах ТР требуются 2 чел. При расчете постов ТР необходимо также учитывать значительные по сравнению с ТО потери рабочего времени, связанные с уходом исполнителей с постов на другие участки, склады, а также из-за вынужденных простоев дорожных машин в ожидании ремонтируемых на участках деталей, узлов и агрегатов, снятых с автомобиля. Эти потери рабочего времени учитываются коэффициентом использования рабочего времени поста С учетом изложенного число постов ТР: где (табл. 1.15); Рп – число рабочих на посту (Рп =2); Драб.г –число рабочих дней в году для постов ТР (табл. 1.1); Тсм – продолжительность рабочей смены, ч (Тсм=8 ч); Ссм – число смен (табл. 1.1); дорожных машин в зону текущего ремонта ( Принимаем число постов ТР = 7 Расчет числа постов ожидания Посты ожидания (подпора) предназначены для дорожных машин, ожидающих очереди перед проведением соответствующего вида ТО или ТР. Подпорные посты обеспечивают не только бесперебойную работу постов и линий, сглаживая в некоторой степени неравномерность поступления дорожных машин под обслуживание и текущий ремонт, но являются местами обогрева дорожных машин перед их обслуживанием в зимнее время1. Количество постов ожидания определяется: - перед постами мойки исходя из 15-25% часов пропускной способности постов (линий) ЕО (пять постов ожидания); - перед постами ТО - 1 исходя из 10-15% суточной (Nс1) программы по ТО - 1 ( один пост ожидания ); - перед постами ТО - 2 исходя из 30-40% суточной (Nc2) программы по ТО - 2 (один пост ожидания) ; - перед постами ТР – в количестве 20-30% от общего числа постов текущего ремонта (один поста ожидания) . 1.8. Расчет площадей помещений цех 11 на предприятии ОАО «СМЗ» Площади АТП по своему функциональному назначению подразделяются на три основные группы: производственно-складские, для хранения подвижного состава и вспомогательные2. В состав производственно-складских помещений входят зоны ТО и ТР, производственные участки ТР, склады, а также технические помещения энергетических и санитарно-технических служб и устройств (компрессорные, трансформаторные, насосные, вентиляционные и т.п.). Для малых АТП при небольшой производственной программе некоторые участки с однородным характером работ, а также отдельные складские помещения могут быть объединены. В состав площадей зон хранения (стоянки) подвижного состава: входят площади стоянок с учетом площади, занимаемой оборудованием для подогрева дорожных машин. Расчет площадей зон технического обслуживания, диагностики и текущего ремонта Площади зон ТО, Д и ТР определяются по формуле: где Коэффициент Значение зависит от габаритов автомобиля и расположения постов. Полученные результаты сведены в таблицу 1.20 Таблица 1.20 Площади зон ТО, ТР и ЕО, м2

Расчет площадей производственных участков В отдельных случаях для приближенных расчетов площади участков могут быть определены по числу работающих на участке в наиболее загруженную смену: где Полученные результаты сведены в таблицу 1.21 Таблица 1.21 Площади производственных участков

Расчет площади моторного участка цех 11 на предприятии ОАО «СМЗ» Площадь моторного участка рассчитана по площади, занимаемой оборудованием в плане и коэффициенту плотности его расстановки: где На основании каталогов оборудования для моторного участка была составлена ведомость необходимого технологического оборудования для этого участка. Количество оборудования было скорректировано по числу рабочих в данном цехе. Затем определяется суммарная площадь, занимаемая этим оборудованием Площадь участка равна: Fy =14,4 * 5= 72 м2 Рассчитанная площадь участка соответствует площади моторного участка, находящегося на предприятии. Наименование оборудования, которое имеется на предприятии и предлагаемое для приобретения приведено в таблице 1.23.(Приложение 1,2) Таблица 1.23 Экспликация оборудования

При этом методе расчета соответствующими коэффициентами учитываются среднесуточный пробег единицы подвижного состава коэффициент (К1(с)), число технологически совместимого подвижного состава (К2(с)), его тип (К3(с)), высота складирования (К4(с)) и категория условий эксплуатации (К5(с)),значения приведены в таблице 1.23. Площадь склада: где Таблица 1.23 Коэффициенты для расчета складских помещений

Расчетные данные сведены в таблицу 1.24. Для АТП смешанного парка подвижного состава площадь складских помещений определяется раздельно, исходя из численности технологически совместимого подвижного состава, с последующим суммированием площади складских помещений аналогичного назначения и применения понижающего коэффициента, равного 0,9. Таблица 1.24 Площади складских помещений, м2

Площадь складских помещений составляет 405,65 м2. Склад смазочных материалов Запас склада смазочных материалов где Gсут – суточный расход топлива, л (табл.1.25); qм – норма расхода смазочных материалов на 100 л топлива; (таб. 1.29) Дз – дни запаса хранения смазочных материалов (15 дней). Таблица 1.25 Норма расхода смазочных материалов

Суточный расход топлива дорожными машинми равен: где Суточный расход топлива на линейную работу дорожных машин можно рассчитывать по следующей формуле: где Расчетные данные сведены в таблицу 1.26. и 1.27. Таблица 1.26 Расход топлива дорожных машин, л

Суточный расход Gт нормируют в размере 0,5% расхода топлива на линии. Объем отработанных масел принимается в размере 15% от расхода свежих масел. Таблица 1.27 Запас смазочных материалов

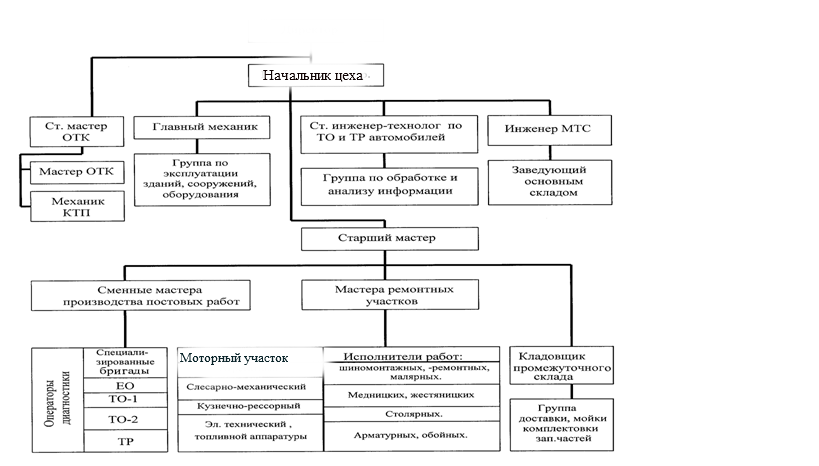

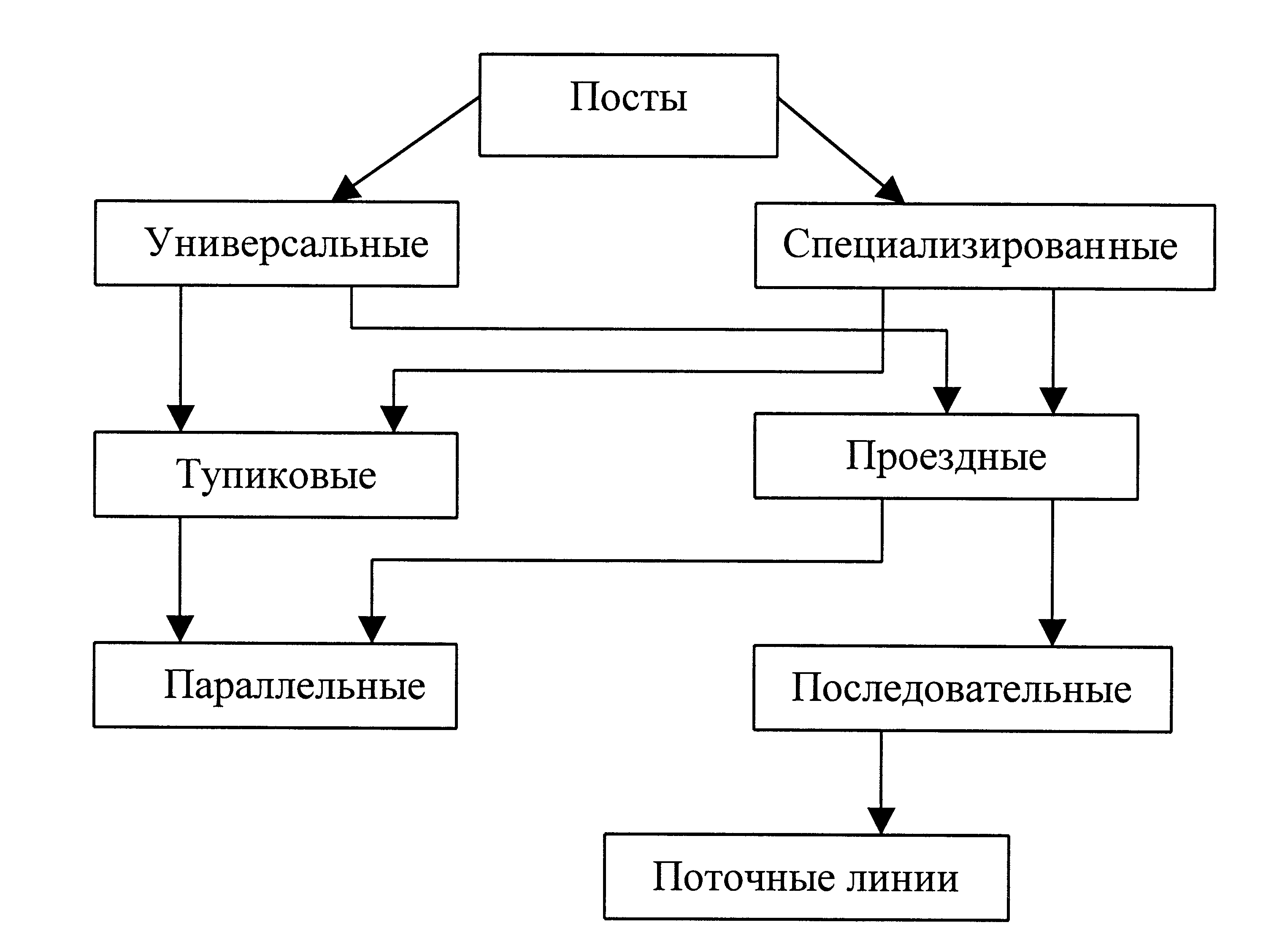

2. ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ НА ПРЕДПРИЯТИИ ОАО «СМЗ» ЦЕХ 11 2.1. Организационно-производственная структура технической службы Производственная структура технической службы с количеством подвижного состава 179 единиц представлена на рис.2.1.  Рис.2.1. Организационно-производственная структура технической службы цех 11 с количеством дорожных машин 179 ед. Ежедневное обслуживание выполняется специализированной бригадой для всего подвижного состава цех-11. Работы по ТО-1, ТО-2 и ТР выполняются отдельными бригадами. Они могут разделяться на производственные звенья со специализацией по выполнению обслуживания и ремонта различных групп. При наличии технологически несовместимого подвижного состава создаются две бригады, выполняющие один вид работ для соответствующих групп дорожных машин. Функции диагностики дорожных машин выполняются отдельными исполнителями-операторами. Ремонтные участки объединяют группу исполнителей, специализирующихся на производстве работ по ТР снятых с дорожных машин агрегатов, узлов. Они сформированы с учетом требований к совмещению работ и объединяют исполнителей соответствующих профессий и квалификации. При незначительных объемах по отдельным видам работ исполнители совмещают выполнение нескольких функций. При необходимости рабочие ремонтных участков и отдельные исполнители могут привлекаться к выполнению работ непосредственно на автомобиле. В данной группе предприятий производственные рабочие освобождаются от целого ряда работ по подготовке производства, и в этих целях организуется подразделение подготовки производства. Комплекс ТРобъединяет подразделения, производящие работы по замене неисправных агрегатов, узлов и деталей дорожных машин на исправные, а также крепежно-регулировочные и другие работы по ТР непосредственно на автомобилях. 2.2. Выбор метода организации и управления производством технического обслуживания и ремонта На предприятии ОАО «СМЗ» цех 11 применяется метод специализированных бригад. Метод специализированных бригад применяется в сравнительно небольших АТП и предусматривает создание бригад, специализирующихся по видам технических воздействий.При организации производства этим методом одна бригада рабочих выполняет ТО-1, вторая ТО-2, третья – текущий ремонт дорожных машин, четвертая – ремонтирует в производственных цехах и отделениях агрегаты, снятые с дорожных машин централизованно в масштабе всего автотранспортного предприятия или объединения. Специализированные бригады состоят из рабочих различных профессий и квалификации, необходимых для выполнения установленного комплекса работ по данному виду воздействия. Организационная структура управления при методе специализированных бригад представлена на рис.4.2. При такой организации производственного процесса ТО и ремонта АТ обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учет выполненных воздействий. Начальник цеха ОТК        Технический отдел ОМТС ОУП Механики производства ОГМ        ТО1 ЕО ТО2 ТР Моторный участок Рис.2.2. Метод специализированных бригад Специализация бригад по видам воздействий способствует повышению производительности труда рабочих. Благодаря централизации в масштабах предприятия производства технических воздействий производственная программа по каждому виду воздействий возрастает и создаются предпосылки для применения поточного метода организации технологического процесса ТО, позволяющего максимально механизировать процесс обслуживания. Кроме того, поточный метод способствует повышению производительности труда и снижению трудоемкости работ, улучшению их качества при более низкой квалификации рабочих за счет их специализации не только по видам воздействий, но и по видам выполняемых работ (операций), лучшему использованию оборудования и производственных площадей, созданию наиболее благоприятных условий труда рабочих1. Основной недостаток метода специализированных бригад заключается в распределении ответственности за неисправность автомобиля и его отдельных агрегатов по многим исполнителям, относящимся к различным бригадам, в результате чего отсутствует персональная ответственность рабочих за надежную работу дорожных машин и их агрегатов на линии и техническую готовность парка. Выполнение каждой специализированной бригадой своего комплекса работ без связи с другими бригадами и без анализа причин выхода из строя агрегатов, а также отсутствие материальной заинтересованности в повышении долговечности и эксплуатационной надежности дорожных машин приводит к большим технико-экономическим потерям в АТП. При таком разделении производственного процесса ТО и ремонта АТ в АТП в случае преждевременного выхода агрегата или узла из строя практически невозможно установить причину и конкретного виновника, так как один рабочий смазывает агрегат, другой производит по нему крепежные работы, третий регулирует, четвертый ремонтирует его на автомобиле, а пятый ремонтирует агрегат, снятый с автомобиля, в производственном цехе. При этом аналогичные работы различных воздействий выполняют рабочие разных бригад. Вследствие этого автомобили, выходящие из технического обслуживания, имеют большое количество неисправностей, главным образом обусловленных невыполнением обязательных работ. При появлении неисправности из-за неудовлетворительного выполнения технического обслуживания дорожная машина поступает в бригаду текущего ремонта, рабочих и руководство которой не интересуют причины, вызвавшие потребность в ремонте, так как они ни морально, ни материально не отвечают за качество и причины ремонта. Рабочих производственных цехов, которые ремонтируют агрегаты, снятые с автомобиля, также не интересуют причины преждевременного выхода агрегата из строя, так как они не отвечают за величину пробега агрегата на автомобиле после ремонта. Поэтому возникновение ремонта из-за некачественного выполнения технического обслуживания остается скрытым, а последствия неудовлетворительного выполнения технического обслуживания с большими технико-экономическими потерями для АТП устраняются в текущем ремонте1. Непосредственный контроль качества выполнения работ при каждом техническом воздействии неэффективен и нецелесообразен, так как для ТО и ремонта АТ характерно обилие мелких трудно контролируемых работ. Например, чтобы проверить качество выполнения ТО-1 и ТО-2, необходимо повторить более 50% операций. Другим важным недостатком метода является то, что в крупных предприятиях специализированные бригады настолько разрастаются, что становятся трудно управляемыми, в связи, с чем возникает необходимость в создании нескольких бригад, выполняющих однородные виды технических воздействий. Для улучшения оперативного управления ими нужно создавать дополнительное подразделение, которое объединяло бы бригады, однако это не предусмотрено методом специализированных бригад. 2.3. Выбор метода организации технологического процесса технического обслуживания На предприятии ОАО «СМЗ» применяется метод технического обслуживания дорожных машин на специализированных постах.  Рис.2.3. Классификация рабочих постов При данном методе организации технологического процесса посты могут быть тупиковые и проездные. Первые в большинстве случаев используются при ТО-1 и ТО-2, а вторые - преимущественно при ЕО. При обслуживании на нескольких постах возможно выполнение на них неодинакового объема работ (или обслуживание разномарочных дорожных машин, а также выполнение сопутствующего ТР) при различной продолжительности пребывания дорожных машин на каждом посту. Однако при этом необходимо, чтобы суммарная производительность постов соответствовала программе, т. е. требуемому числу обслуживании. Недостатками этого метода при тупиковом расположении постов являются: значительная потеря времени на установку дорожных машин на посты и съезд с них; загрязнение воздуха отработавшими газами при маневрировании автомобиля в процессе заезда на посты и съезд с них; необходимость многократного дублирования одинакового оборудования. При использовании рабочих-универсалов увеличиваются расходы на заработную плату и не реализуются преимущества от возможного разделения труда специализации работающих. 3. ПЛАН МЕРОПРИЯТИЯ ПО РЕКОНСТРУКЦИИ МОТОРНОГО УЧАСТКА НА ПРЕДПРИЯТИИ ОАО «СМЗ» ЦЕХ 11 3.1. Необходимость реконструкции моторного цеха Моторный цех необходимо реконструировать из-за больших экономических потерь вследствие того, что оборудование, которым оснащен цех, не менялось с 1998 года. Нехватка специализированного, более современного, прогрессивного оборудования, приспособлений и инструмента сказывается на времени простоям дорожных машин в ремонте. Для устранения выявленных недостатков был разработан план мероприятий: следует сделать ремонт, добавить освещение, повысить квалификацию рабочих, демонтировать старое и нерабочее оборудование, закупить и установить новое высокоэффективное современное оборудование. 3.2. Выбор оборудования Для выполнения работ на моторном участке в настоящее время предлагается широкий выбор современного, высокоэффективного оборудования отечественного и импортного производства. Ведомость технологического оборудования для моторного цеха составлялась на основании каталогов оборудования. Количество оборудования было скорректировано по числу рабочих на участке. В процессе реконструкции моторного цеха предлагается приобрести ниже перечисленное оборудование. Ведомость оборудование

Мероприятия по оснащению новым оборудованием позволит сократить время простоя автомобиля в ремонте, обеспечить надежную работу дорожных машин на линии, повысится производительность труда за счет механизации процессов, прибыль предприятия, рабочим будет приятнее работать на рабочем месте и выполнять свою работу качественно и с удовольствием. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||