|

|

Пояснительная записка. Содержание введение Технологический раздел

СОДЕРЖАНИЕ

Введение................................................................................................3

Технологический раздел................................................................4

Назначение и конструкция детали……………………………….4

Анализ технологичности конструкции…………………………..5

Определение типа производства………………………………....7

Выбор заготовки…………………………………………………..9

Выбор технологических баз и оценка технологичности конструкции……………………………………………………….10

Проектирование маршрута технологического процесса…….....11

Расчет припусков на обработку……………………………….....14

Расчет режимов резания……………………………………….....18

Расчет норм времени………………………………………….......21

1.10 Расчет точности операций………………………………………23

Конструкторский раздел....………………………………….......24

2.1 Расчет и проектирование станочного приспособления………...24

2.1.1 Проектирование станочного приспособления………………...24

2.1.2 Описание устройства и работы приспособления……………..24

2.1.3 Расчет производительности приспособления…………………24

2.2 Расчет сил резания, усилия зажима детали в приспособлении...25

2.3 Расчет приспособления на точность……………………………..27

3. Экономическое обоснование принятого варианта технологического процесса...............................................................29

Заключение...........................................................................................30

Литература....…………........................................................................31

Приложение 1. Комплект документов на технологический процесс обработки

Приложение 2. Приспособление на станок

|

|

|

|

|

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум

|

Подп

|

Дата

| |

Разраб.

|

|

|

| Проектирование технологического процесса механической обработки тройника и приспособления. |

Лит

|

Лист

|

Листов

|

Консульт.

|

|

|

|

|

1

|

|

Руковод.

|

|

|

| |

Н. Контр.

|

|

|

|

Зав. Каф.

|

|

|

|

ВВЕДЕНИЕ

Современный уровень технического процесса, непрерывное создание современных высокопроизводительных и высокоточных машин, основанных на использовании новейших достижений науки, требует подготовки высокообразованных инженеров.

Технология обработки материалов и превращения заготовок деталей всегда была определяющим фактором научно-технического прогресса в машиностроении и приборостроении. Как бы не увеличивалось количество методов и способов обработки материалов, наиболее распространенными и значимыми в современном машиностроительном производстве остаются методы и способы формообразующей и отделочно-упрочняющей обработки.

Основной задачей данного дипломного проектирования является закрепление, углубление и обобщение знаний.

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум

|

Подп

|

Дата

| |

1. Технологический раздел

1.1. Назначение и конструкция детали

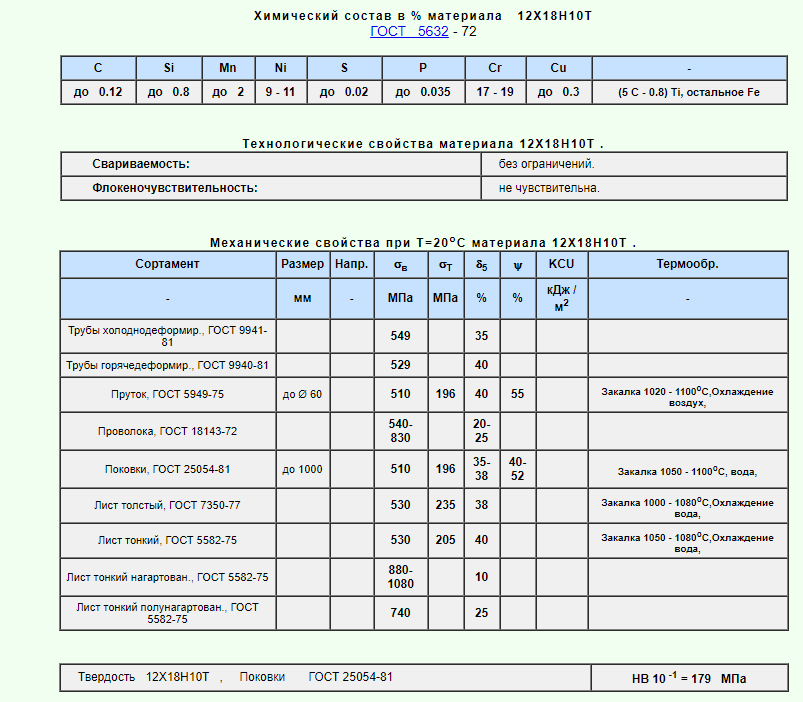

Материал детали – Сталь 12Х18Н10Т ТУ14 – 1 – 3581 -83

Тройник используется в гидравлической системе трактора МТЗ-1221

Применяется для изготовления средненагруженных деталей, как правило, небольших размеров. Характеристики стали, приведены в таблице 1.1.

Таблица 1.1

Химический состав и механические свойства

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум

|

Подп

|

Дата

| |

1.2. Анализ технологичности конструкции детали

Анализ технологичности один из самых важных этапов технологического процесса, от которого зависят его основные технико-экономические показатели:

металлоемкость, трудоемкость, себестоимость.

Проверяем технологичность данной детали см.(1 стр.11)

- максимально приблизить форму и размеры заготовки к размерам и форме детали возможно;

- вести обработку проходными резцами возможно;

-уменьшение диаметров поверхностей от середины к торцам вала;

-шпоночные пазы открытые;

Количественная оценка технологичности детали осуществляется при использовании соответствующих базовых показателей технологичности.

Уровень технологичности конструкции по точности обработки

, ,

где  -соответственно базовый и достигнутый коэффициенты точности. -соответственно базовый и достигнутый коэффициенты точности.

, ,

где  -число размеров соответствующего квалитета точности, -число размеров соответствующего квалитета точности,

-средний квалитет точности обработки изделия, -средний квалитет точности обработки изделия,

. .

Уровень технологичности по параметрам шероховатости

, ,

где  -соответственно базовый и достигнутый коэффициент шероховатости поверхности. -соответственно базовый и достигнутый коэффициент шероховатости поверхности.

, ,

где  -число поверхностей соответствующей шероховатости, -число поверхностей соответствующей шероховатости,

-средняя шероховатость поверхности изделия, -средняя шероховатость поверхности изделия,

. .

3.Уровень технологичности конструкции по израсходованию материала

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум

|

Подп

|

Дата

| |

, ,

где  -соответственно базовый и достигнутый коэффициент использования материала. -соответственно базовый и достигнутый коэффициент использования материала.

, ,

где М-масса готовой детали;  -масса материала, израсходованного на изготовление детали. -масса материала, израсходованного на изготовление детали.

Произведем расчет по вышеперечисленным выражениям:

, ,

, ,

, ,

, ,

, ,

, ,

, ,

. .

Таким образом данная деталь является технологичной по количественным и качественным показателям.

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум

|

Подп

|

Дата

| |

1.3. Определение типа производства

Тип производства характеризуется коэффициентом закрепления операций, который показывает число различных операций, закрепленных в среднем по цеху за каждым рабочим местом в течение месяца.

В качестве примера из технологического процесса рассчитаем только токарную операцию.

Исходные данные: N=13000 деталей,  , ,  мин. мин.

Расчетное количество станков определяем по формуле

, ,

где  -штучное время, -штучное время,

-действительный годовой фонд времени, -действительный годовой фонд времени,

-нормативный коэффициент загрузки оборудования ( -нормативный коэффициент загрузки оборудования ( ). ).

. .

Принимаем число рабочих мест P=1.

Коэффициент загрузки станка определяется по формуле

, ,

. .

Количество операций выполняемых на рабочем месте определяется по формуле

, ,

. .

Расчеты коэффициента закрепления для этой и остальных операций сводим в таблицу 1.2.

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум

|

Подп

|

Дата

| |

Таблица 1.2

Расчет коэффициента закрепления операций

Операция

|

мин

|

|

P

|

|

О

|

005 Отрезная

|

0,71

|

0,086

|

1

|

0,086

|

9,3

|

010 Токарная с ЧПУ

|

7,459

|

0,9

|

1

|

0,9

|

0,89

|

015 Токарная с ЧПУ

|

5,9

|

0,71

|

1

|

0,71

|

1,13

|

020 Фрезерная с ЧПУ

|

5,42

|

0,65

|

1

|

0,65

|

1,23

|

025 Фрезерная

|

1,566

|

0,27

|

1

|

0,27

|

3,6

|

030 Слесарная

|

1,966

|

0,24

|

1

|

0,24

|

3,3

|

035 Контрольная

|

6,885

|

0,83

|

1

|

0,83

|

0,96

|

Коэффициент закрепления операций рассчитывается по формуле

, ,

. .

Следовательно, производство вала будет крупносерийным.

Для серийного производства рассчитываем размер партии деталей по формуле

, ,

где  -количество запасных деталей на складе, -количество запасных деталей на складе,

Ф-количество рабочих дней в году.

. .

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

|

Изм

|

Лист

|

№ докум

|

Подп

|

Дата

| |

| |

|

|

Скачать 0.73 Mb.

Скачать 0.73 Mb.