ДИПЛОМ. Грузоподъемные стреловые краны. Содержание введение теоретическая часть гидравлическая схема 3 назначение и техническая характеристика 5 техника безопасности 12 Технологическая часть техническое

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

1 2 Техническая характеристика автокрана КС-4572А Максимальная грузоподъемность, т – 16 Длина основной стрелы, м - 21,7 Максимальная высота подъема, м - 21,7 Максимальный грузовой момент, тм - 60,8 Максимальный вылет стрелы, м – 18 Базовое шасси - КамАЗ-53213 Двигатель - КамАЗ-740 Мощность двигателя, кВт (л.с.) – 210 Колесная формула - 6 х 4 Подъемные характеристики автокрана КС-4572 Галичанин г/п 16 т: Вылет, м - 2-18 Высота подъема с основной стрелой, м - 21,7 Максимальная скорость подъема (опускания), грузом м/мин – 12 Скорость посадки, м/мин - 0,3 Частота вращения, об/мин - 2,2 Скорость передвижения, км/ч – 90 Габаритные размеры в транспортном положении, мм - 12000 х 2500 х 3550 Полная масса, тыс. кг - 20,6  3. ТЕХНИКА БЕЗОПАСНОСТИ 3. ТЕХНИКА БЕЗОПАСНОСТИПогрузочно-разгрузочные работы следует производить согласно требованиям СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», ГОСТ 12.3.009-76*, «ССБТ. Работы погрузочно-разгрузочные. Общие требования» и ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором России, а также «Правил техники безопасности для предприятий автомобильного транспорта». К выполнению погрузочно-разгрузочных работ с помощью автомобильных кранов допускаются лица не моложе 18 лет, прошедшие медицинское обследование и признанные годными, обученные по специальной программе в учебных заведениях (пунктах), имеющих лицензию Госгортехнадзора России по программам, согласованным с Госгортехнадзором России, аттестованные квалификационной комиссией по ст. 9.4.22 «Правил устройства и безопасной эксплуатации грузоподъемных кранов» и получившие удостоверение на право производства погрузочно-разгрузочных работ. Стропальщики, занятые на погрузочно-разгрузочных работах, должны предварительно пройти инструктаж и расписаться после его проведения в журналах: - вводного инструктажа; - инструктажа на рабочем месте; - повторного инструктажа (не реже одного раза в три месяца); - внепланового инструктажа - целевого инструктажа. Работники, допущенные по результатам проведенного медицинского осмотра к выполнению работ по погрузке (разгрузке) опасных и особо опасных грузов, предусмотренных ГОСТ 19433-88*, должны проходить специальное обучение безопасности труда с последующей аттестацией, а также знать и уметь применять приемы оказания первой доврачебной помощи.  Автомобильный кран, находящийся в работе, должен быть снабжен табличкой с ясно обозначенным регистрационным номером, грузоподъемностью и датой следующего частичного или полного технического освидетельствования. Автомобильный кран, находящийся в работе, должен быть снабжен табличкой с ясно обозначенным регистрационным номером, грузоподъемностью и датой следующего частичного или полного технического освидетельствования.Автомобильные краны, грузозахватные приспособления и тара, не прошедшие технического освидетельствования, к работе не допускаются. Запрещается выполнение работ на автомобильном кране при скорости ветра, превышающей значение, допустимое для работы данного крана и указанное в его техническом паспорте, а также при сильном снегопаде, тумане, дожде, а также во всех других случаях, когда машинист плохо различает сигналы стропальщика или перемещаемый груз. Перед началом погрузочно-разгрузочных работ должен быть установлен порядок обмена условными сигналами между стропальщиком и машинистом крана. При работе автомобильного крана не допускается: - нахождение людей возле работающего крана; - подъем груза: засыпанного или примерзшего к земле; защемленного другими грузами, укрепленного болтами или залитого бетоном; находящегося в неустойчивом состоянии; - оттягивание груза во время его подъема, перемещения и опускания; - выравнивание перемещаемого груза руками, а также поправка стропов на весу; - работа при выведенных из действия или неисправных приборах безопасности и тормозах; - освобождение с помощью крана защемленных грузозахватных устройств; - подъем и перемещение груза, масса которого неизвестна или превышает грузоподъемность крана; - подъем груза, не имеющего маркировки.  Работа автомобильных кранов под неотключенными контактными проводами городского транспорта может производиться при соблюдении расстояния между стрелой крана и контактными проводами не менее 1000 мм при установке ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы. Работа автомобильных кранов под неотключенными контактными проводами городского транспорта может производиться при соблюдении расстояния между стрелой крана и контактными проводами не менее 1000 мм при установке ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы.Порядок работы кранов вблизи линии электропередачи, выполненной гибким кабелем, определяется владельцем линии. В местах производства погрузочно-разгрузочных работ, в зоне работы грузоподъемных машин, а также на автомобильном кране запрещается нахождение лиц, не имеющих непосредственного отношения к производимой работе или крану. Строповка грузов должна производиться в соответствии с разработанными способами правильной строповки и зацепки грузов, которым должны быть обучены стропальщики и машинисты кранов. Графическое изображение способов строповки и зацепки, а также перечень основных перемещаемых грузов с указанием их массы должны быть выданы на руки стропальщикам и машинисту крана и вывешены в местах производства работ. Для строповки предназначенного к подъему груза должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы следует подбирать так, чтобы угол между их ветвями не превышал 90°. Перемещение груза не должно производиться при нахождении под ним людей. Стропальщик может находиться возле груза во время его подъема или опускания, если груз находится на высоте не более 1000 мм от площадки, на которой находится стропальщик. При перемещении груза автомобильным краном нахождение работающих на грузе и в зоне его возможного падения не допускается. Запрещается подъем или опускание груза при нахождении людей в кузове или в кабине поданной под разгрузку (погрузку) автомашины.  После окончания работы и в перерыве между работами груз и грузозахватные приспособления не должны оставаться в поднятом положении. После окончания работы и в перерыве между работами груз и грузозахватные приспособления не должны оставаться в поднятом положении.Способы строповки грузов должны исключать возможность падения или скольжения застропованного груза. Установка (укладка) и крепление грузов должны обеспечивать их устойчивость при транспортировании и складировании, разгрузке транспортных средств и разборке штабелей, а также возможность механизированной погрузки и выгрузки. Перемещение мелкоштучных грузов должно производиться в специально для этого предназначенной таре, при этом должна исключаться возможность выпадения отдельных грузов. Перемещение груза неизвестной массы должно производиться только после определения его фактической массы. Груз или грузозахватное приспособление при их горизонтальном перемещении должны быть предварительно подняты на 500 мм выше встречающихся на пути предметов. Не допускается перемещение автомобильного крана с грузом. Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены соответствующей прочности подкладки и прокладки. Укладку и разборку груза следует производить равномерно, без нарушений установленных для складирования груза габаритов и без загромождения проходов. При подъеме груза он должен быть предварительно приподнят на высоту не более 200 - 300 мм для проверки правильности строповки и надежности действия тормоза. Для разворота длинномерных и громоздких грузов должны применяться одна или две оттяжки из пенькового каната или стального гибкого троса.  4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕРазличают три метода технического обслуживания машин: - Поточный с выполнением работ в ЦРМ с оборудованием, расположенным по принципу потока. Наиболее прогрессивен, однако, он может быть применен только на предприятиях, имеющих большое количество однотипных машин. При применении этого метода необходимо выполнить условие одинакового пребывания машин на каждом из постов поточной линии. - Тупиковый с выполнением работ на универсальных постах. Обеспечивает высокий уровень качества, механизацию работ, но уступает поточному по ряду технико-экономических показателей, так как ограничивает применение специализированного оборудования, затрудняет механизацию процессов, увеличивает пребывание машин в обслуживании. Этот метод применяется в хозяйствах с разнотипным парком машин. -Индивидуальный с выполнением работ на месте работы машин с помощью передвижных мастерских. Используется в хозяйствах, имеющих машины на гусеничном ходу и стационарные машины. Этот метод уступает по качеству выполнения и продолжительности работ всем остальным. Я применяю тупиковый метод, так как по заданию разнотипные машины с разным объемом работ. Притом или ином методе обслуживания применяются следующие формы организации выполнения работ: - Централизованная форма. Все операции по ТО выполняет бригада квалифицированных рабочих ( слесари, электрики, сварщики, станочники и др.) под руководством инженерно-технических работников. Машинист от работ по ТО освобождается.  -Частично-централизованная форма. Работы по ЕО выполняются машинистом, а остальные работы выполняются централизованно, бригадой слесарей. -Частично-централизованная форма. Работы по ЕО выполняются машинистом, а остальные работы выполняются централизованно, бригадой слесарей.- Нецентрализованная форма. Все работы по ТО выполняет машинист, который из-за отсутствия механизированного оборудования и необходимых навыков не в состоянии выполнять эти работы качественно, поэтому, не обеспечивает необходимую техническую готовность машин и увеличивается время выполнения работ. Эта форма как неэффективная должна быть заменена централизованной или частично-централизованной формой.  5. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТЫ 5. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТЫАвтомобильный кран предназначен для выполнения погрузочно-разгрузочных и строительно-монтажных работ с обычными и разрядными грузами на рассредоточенных объектах. Максимальная грузоподъемность крана 16 т. В связи с этим, целесообразно применение крана при работе с грузами весом свыше 10 т. Например, при строительстве цехов заводов, при строительстве мостов, при работе с крупно габаритными грузами. При работе крана, обслуживающему персоналу необходимо учитывать опасные зоны (зоны возможного падения и отскока груза). Также перед работой необходимо правильно установить кран на строительной площадке. Правильная установка крана на строительной площадке имеет важное значение для безопасного производства работ. Строительную площадку перед установкой крана необходимо очистить от мусора и строительных отходов, поверхность спланировать, выровнять ямы, канавы и выбоины засыпать землей и утрамбовать. В зимнее время площадку необходимо очистить от снега до грунта и посыпать песком или щебнем. Стреловые самоходные краны следует устанавливать на строительной площадке после проверки несущей способности грунтового основания, которая должна соответствовать максимальному опорному давлению крана при наибольшей нагрузке. Другим важным критерием допустимости установки крана на строительной площадке служит угол осадки крана. Значительная деформация грунта не так опасна, если она происходит равномерно. Основное влияние на устойчивость кранов оказывает угол наклона крана из-за неравномерной осадки грунта в связи с различными значениями давления опор крана на грунт. Работа крана на свеженасыпанном грунте запрещается. Такая работа может быть разрешена только при использовании инвентарных подстилающих устройств (шпал, плит, щитов).  Надежнее для этих целей применять инвентарные подкрановые щиты из металлического проката различных профилей (труб, швеллеров). Надежнее для этих целей применять инвентарные подкрановые щиты из металлического проката различных профилей (труб, швеллеров).Автомобильные, пневмоколесные и гусеничные краны разрешается устанавливать на краю траншеи или котлована при условии соблюдения расстояний, приведенных в таблице 1. При невозможности соблюдения этих расстояний откос должен быть укреплен. Установка на строительной площадке стреловых самоходных кранов производится так, чтобы при работе расстояние между поворотной частью крана (при любом его положении) и строениями, штабелями грузов, колоннами было не менее 1 м. Кран нужно устанавливать на все имеющиеся дополнительные опоры. Таблица1. Допустимые расстояния от основания котлована (траншеи) до опоры крана

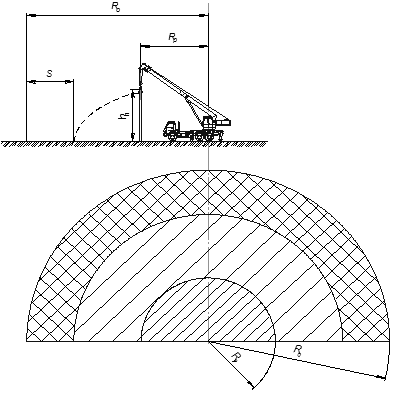

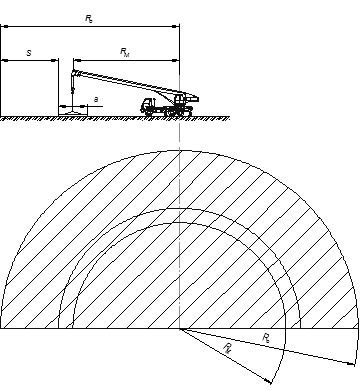

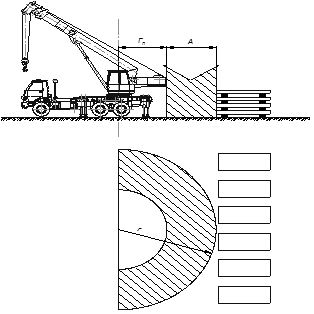

Под опоры следует подкладывать прочные и устойчивые подкладки. Кран нужно установит так, чтобы можно было с одного места выполнить максимум операций по подъемы и перемещению грузов. При этом безопаснее выполнять работу с минимальными вылетами крюка и углами  поворота платформы. Установка кранов должна производиться в соответствие с проектом производства работ и инструкцией по эксплуатации крана, разработанной заводом-изготовителем.Установка грузоподъемных кранов на строительной площадке, размещение участков работ, рабочих мест, проездов транспортных средств и проходов для людей должны выполняться с учетом выделения опасных для пребывания людей зон, в пределах которых производиться подъем и перемещение грузов кранами. поворота платформы. Установка кранов должна производиться в соответствие с проектом производства работ и инструкцией по эксплуатации крана, разработанной заводом-изготовителем.Установка грузоподъемных кранов на строительной площадке, размещение участков работ, рабочих мест, проездов транспортных средств и проходов для людей должны выполняться с учетом выделения опасных для пребывания людей зон, в пределах которых производиться подъем и перемещение грузов кранами.Зоны постоянно действующих опасных производственных факторов во избежание доступа посторонних лиц должны быть ограждены защитными ограждениями, удовлетворяющими требованиям ГОСТ 23407-78. Граница опасной зоны грузоподъемного крана определяется с учетом отлета (падения) груза, перемещаемого краном на наибольшем вылете стрелы. Границы опасных зон стреловых самоходных кранов определяются исходя из следующих условий: · установка крана для монтажа устойчивых элементов; · установка крана для монтажа высоких неустойчивых элементов; · установка крана вблизи штабеля складирования (здания и т.д.); · установка крана вблизи котлована (траншеи); · установка крана вблизи линии электропередач. Границу опасной зоны при работе крана по монтажу устойчивых элементов можно определить по формуле: где  Расстояние Расстояние Таблица 2

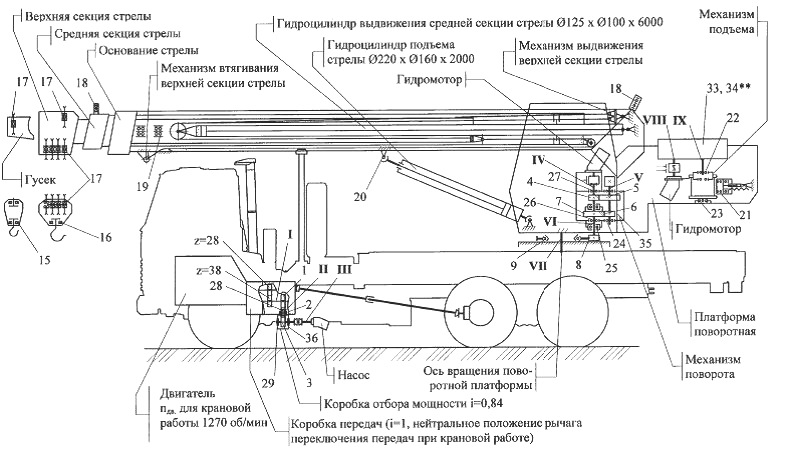

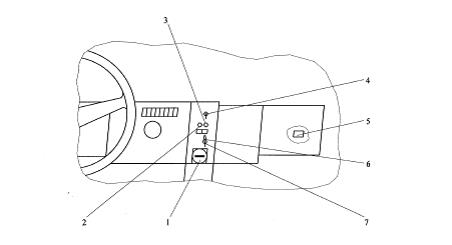

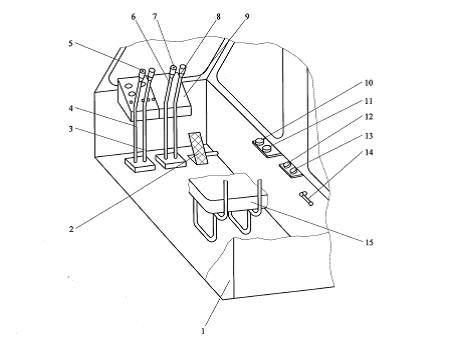

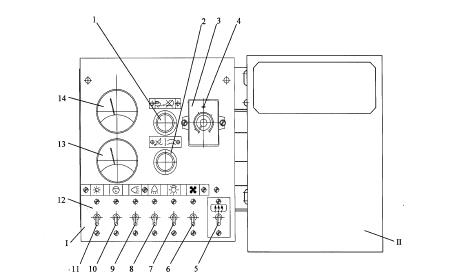

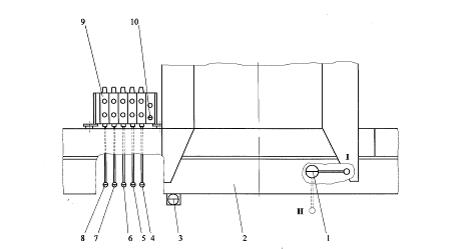

Рисунок 10. Границы опасной зоны при работе крана по монтажу устойчивых элементов. Например, определим границу опасной зоны, когда автомобильным краном КС – 4572 будет производиться монтаж плит. Известно: Наибольший вылет 18,4 м, длина плиты 5 м, наибольшая высота подъема 21,7 м.  Согласно табл. 2 Согласно табл. 2 Границу опасной зоны при монтаже краном неустойчивых элементов можно определить по формуле: где Например, определим границу опасной зоны, при монтаже колонны автомобильным краном КС – 4572. Известно: Вылет 10 м, высота подъема груза 10 м. Рисунок 11 - Границы опасной зоны при работе крана по монтажу неустойчивых элементов.  Согласно табл. 2 Согласно табл. 2 Граница опасной зоны между штабелем конструкций (стеной здания, колонной) и поворотной частью крана может быть подсчитана по формуле : где Например, определим границу опасной зоны между штабелем конструкций (стеной здания, колонной) и поворотной частью крана КС – 4572. Известно: Габарит поворотной части крана 2,95 м, расстояние между штабелем и краном принимаем 3 м. Подставим данные значения в формулу, получим:  Рисунок 12 - Границы опасной зоны между штабелем конструкций и поворотной частью крана.  Производство всех работ и пребывание людей в опасной зоне вращения крана строго запрещается. Производство всех работ и пребывание людей в опасной зоне вращения крана строго запрещается. 6. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ 6. УСТРОЙСТВО И ПРИНЦИП РАБОТЫАвтомобильный стреловой кран КС-4572 состоит из несущих сварных металлоконструкций, механических и гидравлических агрегатов, которые конструктивно объединены в две основные части: неповоротная часть и поворотная часть. Поворотная часть автокрана соединяется с неповоротной частью опорой поворотной (опорно-поворотным устройством). В неповоротную часть автокрана КС-4572А, КС-45719-1 входят: - шасси базового автомобиля МАЗ; - привод насоса; - опорная рама с выносными опорами; - гидроаппаратура; - гидробак; - вращающееся соединение; - трубопроводы; - запасное колесо. В поворотную часть автокрана КС-4572, КС-45719 входит поворотная платформа, на которой установлены: - телескопическая стрела; - механизм изменения вылета (гидроцилиндр изменения угла наклона стрелы); - механизм поворота; - лебедка механизма подъема; - гидроаппаратура с трубопроводами; - кабина крановщика с органами управления и приборами; - электрооборудование с приборами безопасности; - противовес. Механизмы и гидроаппаратура, расположенные на поворотной платформе, закрыты кожухом. Крутящий момент, развиваемый двигателем  шасси, передается через КОМ на коробке передач автомобильного шасси и карданный вал на насос, питающий рабочей жидкостью исполнительные механизмы крана. шасси, передается через КОМ на коробке передач автомобильного шасси и карданный вал на насос, питающий рабочей жидкостью исполнительные механизмы крана.Привод механизмов автокрана КС-4572А, КС-45719-1 - индивидуальный, гидравлический. На кране возможна раздельная и совмещенная работа механизмов. На телескопическую трехсекционную стрелу для увеличения длины стрелы до 28 м может быть установлен неуправляемый гусек длиной 7 м. Выдвижение секций стрелы автокрана КС-4572, КС-45719 осуществляется механизмом выдвижения стрелы, состоящим из длинноходового гидроцилиндра и канатных полиспастов выдвижения и втягивания верхней секции. Р  исунок 5 - Схема автокрана КС-4572А кинематическая принципиальная исунок 5 - Схема автокрана КС-4572А кинематическая принципиальная Органы управления и приборы автокрана КС-4572 Органы управления и приборы автокрана КС-4572Органы управления и контрольно-измерительные приборы крана расположены в кабине водителя, в кабине крановщика и на задней поперечной балке опорной рамы. В кабине водителя расположены органы управления и контрольно-измерительные приборы шасси и автокрана КС-4572А. Описание органов управления и контрольно-измерительных приборов шасси приведено в Руководстве по эксплуатации на автомобили МАЗ, входящем в комплект эксплуатационной документации крана. Органы управления и контрольно-измерительные приборы крана, расположенные в кабине водителя, показаны на рисунке 6.  Рисунок 6 - Органы управления и приборы в кабине водителя автокрана КС-4572, КС-45719. 1 - счетчик времени наработки; 2 - сигнальная лампа загрязнения фильтра гидросистемы автокрана; 3 - сигнальная лампа включенного состояния коробки отбора мощности (привода насоса); 4 - переключатель приборов контроля за работой двигателя шасси;  5 - предохранитель электрооборудования крановой установки КС-4572, КС-45719; 5 - предохранитель электрооборудования крановой установки КС-4572, КС-45719;6 - фиксатор выключенного положения выключателя 7; 7 - выключатель привода насоса гидросистемы крана. Расположение органов управления и контрольно-измерительных приборов в кабине крановщика показано на рисунках 7 и 8.  Рисунок 7 - Органы управления и приборы в кабине крановщика КС-4572, КС-45719. 1 - кабина крановщика; 2 - педаль управления топливоподачей двигателя; 3 - рукоятка управления секциями стрелы КС-4572А, КС-45719-1; 4 - рукоятка управления поворотом платформы; 5 - кнопка включения звукового сигнала; 6 - рукоятка управления грузовой лебедкой; 7 - кнопка включения ускоренного подъема (опускания)груза; 8 - рукоятка управления стрелой КС-4572, КС-45719;  9 - щиток приборов; 9 - щиток приборов;10 - указатель температуры рабочей жидкости в гидросистеме крана; 11 - указатель угла наклона крана; 12 - манометр в напорной магистрали гидросистемы автокрана; 13 - манометр в сливной магистрали гидросистемы крана; 14 - рукоятка крана затяжки крюковой подвески; 15 - сиденье.  Рисунок 8 - Щиток приборов автокрана КС-4572, КС-45719 1 - кнопка останова двигателя шасси; 2 - кнопка блокировки ограничителей подъема крюка, поворота, подъема стрелы КС-4572А, КС-45719-1; 3 - пульт управления отопителем; 4 - светодиод; 5 - выключатель обдува стекла кабины крановщика; 6 - выключатель вентилятора; 7 - выключатель освещения кабины; 8 - выключатель освещения крюка; 9 - выключатель освещения площадки; 10 - выключатель приборов автокрана КС-4572, КС-45719; 11 - выключатель освещения приборов;  12 - корпус щитка приборов; 12 - корпус щитка приборов;13 - указатель температуры охлаждающей жидкости двигателя шасси; 14 - указатель давления масла в двигателе шасси; I - щиток приборов крановой установки с отопителем ПЛАНАР-4Д-24; II - щиток приборов ограничителя грузоподъемности. Педаль 2 (рисунок 7) управления подачей топлива двигателя шасси, имеет три фиксированных положения: - нижнее — соответствует максимальной частоте вращения коленчатого вала двигателя (1270.50 об/мин) шасси в крановом режиме; - промежуточное — соответствует оптимальной частоте вращения (900 - 1100 об/мин) коленчатого вала двигателя шасси в крановом режиме; - верхнее — соответствует минимальной частоте вращения коленчатого вала на холостом ходу двигателя шасси. Рукоятка 3 предназначена для изменения длины стрелы крана КС-4572, КС-45719. При переводе рукоятки вперед (от себя) происходит выдвижение секций стрелы, а при переводе назад (на себя) - втягивание секций. Рукоятка 4 предназначена для управления поворотом платформы. При переводе рукоятки вперед происходит поворот платформы вправо; а при переводе назад — поворот влево. В рукоятке установлена кнопка 5 включения звукового сигнала. Рукоятка 6 предназначена для управления механизмом подъема автокрана КС-4572, КС-45719. При переводе рукоятки вперед происходит опускание крюковой подвески, а при переводе назад — подъем крюковой подвески. В рукоятке установлена кнопка 7 включения ускоренного подъема и опускания крюковой подвески. Рукоятка 8 предназначена для изменения угла наклона стрелы КС-4572А, КС-45719-1. При переводе рукоятки вперед происходит опускание стрелы (увеличение вылета), а при переводе назад — подъем стрелы (уменьшение вылета).  Рукоятка 14 предназначена для включения ограничения усилия затяжки крюковой подвески при приведении автомобильного крана в транспортное положение. Рукоятка 14 предназначена для включения ограничения усилия затяжки крюковой подвески при приведении автомобильного крана в транспортное положение.Рукоятка имеет два фиксированных положения. Крайнее верхнее положение соответствует включению ограничителя затяжки крюковой подвески, а крайнее нижнее положение — нормальному режиму работы механизма подъема. На щитке приборов установлены блок обработки данных ограничителя грузоподъемности, контрольно-измертельные приборы и органы управления приборами освещения, отопительной установкой, вентилятором и другие, показанные на рисунке 8. Переключатели, кнопки управления и индикаторы имеют символические таблички и другие символы, которые не требуют особых разъяснений. Органы управления и приборы на опорной раме автокрана КС-4572, КС-45719 На задней поперечной балке опорной рамы автокрана КС-4572, КС-45719 расположены: - двухпозиционный кран 1 (рисунок 9), предназначенный для переключения потока рабочей жидкости. При установке рукоятки двухпозиционного крана в положение I поток рабочей жидкости от насоса направляется к верхнему гидрораспределителю, управляющему исполнительными механизмами, а при установке в положение II - к нижнему гидрораспределителю, управляющему гидроцилиндрами выносных опор; - указатель наклона 3, предназначенный для определения угла наклона крана при установке его на выносные опоры; - гидрораспределитель 9, предназначенный для управления выносными опорами. При переводе рукоятки 6 из нейтрального в нижнее положение происходит выдвижение всех выносных опор крана КС-4572, КС-45719, а при переводе в верхнее положение - втягивание всех выносных опор.  При переводе рукояток 4, 5, 7 и 8 из нейтрального в нижнее положение происходит выдвижение штоков гидроопор, а при переводе в верхнее положение - втягивание штоков. Гидрораспределитель 9 позволяет производить одновременное выдвижение (втягивание) штоков нескольких гидроопор. При переводе рукояток 4, 5, 7 и 8 из нейтрального в нижнее положение происходит выдвижение штоков гидроопор, а при переводе в верхнее положение - втягивание штоков. Гидрораспределитель 9 позволяет производить одновременное выдвижение (втягивание) штоков нескольких гидроопор. Рисунок 9 - Органы управления и приборы на опорной раме автокрана КС-4572, КС-45719 1 - двухпозиционный кран; 2 - задняя поперечная балка опорной рамы; 3 - указатель угла наклона автокрана; 4 - рукоятка управления задней правой гидроопорой; 5 - рукоятка управления передней правой гидроопорой; 6 - рукоятка управления перемещением выносных опор; 7 - рукоятка управления передней левой гидроопорой; 8 - рукоятка управления задней левой гидроопорой; 9 - гидрораспределитель нижний; 10 - пробка.  ЗАКЛЮЧЕНИЕ ЗАКЛЮЧЕНИЕДанная выпускная квалификационная работа включает в себя изучение устройства, принципа работы и назначения подъемного грузового крана КС 45-72. В процессе выполнения Выпускной Квалификационной работы были изучены технические характеристики крана КС 45-72, основные схемы (кинематическая, электрическая и гидравлическая), принцип работы устройства, технологический процесс, а также ремонт и обслуживание КС 45-72, помимо этого были рассмотрены техника безопасности, охрана труда и окружающей среды, пожарная безопасность при трудовой деятельности СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1) Абрамович И.И. и др. Грузоподъемные краны промышленных предприятий: Справочник. – М.: Машиностроение, 1989 2) Правила устройства и безопасной эксплуатации грузоподъемных кранов. – М.: Металлургия, 1981 3) Вайсон А.А. Подъемно-транспортные машины: Учебник. – М.: Машиностроение, 1989 4) Шестопалов К.К. Подъемно-транспортные, строительные и дорожные машины и оборудование: Учебное пособие. – М.: Издательский центр «Академия», 2005  1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||