Сооружения и оборудование для хранения, транспортировки и отпуска нефтепродуктов

Скачать 27.51 Mb. Скачать 27.51 Mb.

|

3.2 Стали, применяемые при строительстве емкостей и металлических конструкций нефтебазМалоуглеродистые стали обыкновенного качества. В большинстве стальных конструкций нефтебаз и автозаправочных станций применяется мягкая малоуглеродистая сталь 3 с содержанием углерода до 0,22% разных марок (Ст.0-Ст.5). Они хорошо свариваются, почти не закаливаются и потому являются весьма удобными для работы в элементах конструкций (таблица 12). Прочность стали в первую очередь зависит от содержания углерода. Углерод снижает пластичность и свариваемость, поэтому допускается его содержание в строительных сталях не более 0.22 %мас. Существенно повышает прочность стали без снижения пластичности марганец. Его содержание составляет 0.3-0.65 %мас. Для получения мелкозернистой структуры, определяющую прочность стали, добавляют кремний. Однако кремний ухудшает свариваемость стали и стойкость ее против коррозии, поэтому его добавляют не более 0.3 % мас. Третьим важным компонентом, добавляемым в малоуглеродистую сталь, является медь. Медь значительно увеличивает стойкость стали против атмосферной коррозии. Содержание меди не превышает 0.2-0.4 % масс., так как большее ее количество ухудшает свариваемость стали. К нежелательным примесям, содержащимися в малоуглеродистой стали, относятся фосфор и сера. Фосфор при пониженных температурах делает сталь хрупкой (хладноломкой) и малопластичной, а сера при повышенных температурах красноломкой (трещиноватой), вследствие образования легкоплавкого сернистого железа. Весьма вредными примесями являются кислород и азот, придающие металлу хрупкость, особенно при низких температурах. По способу производства сталь подразделяется на мартеновскую и конверторную (бессемеровская и томасовская). При сооружении металлических конструкций нефтебаз в основном применяют мартеновскую сталь, которая значительно лучше и чище конверторной. Таблица 12 Механические свойства углеродистой стали обыкновенного качества

В стальных конструкциях обычно применяются мартеновские стали марки Ст.3кп (см. табл.13). Из них выполняют конструкции, работающие под статической нагрузкой, клепаные конструкции и емкостное оборудование (резервуары, цистерны и т.д.). Таблица 13. Химический состав мартеновской углеродистой стали обыкновенного качества

Низколегированные стали. Наряду с малоуглеродистыми сталями обыкновенного качества для тяжелых конструкций и нижних поясов стальных резервуаров применяются низколегированные стали (НЛ), имеющие более высокие механические характеристики. В основу обозначения марки низколегированной стали положен ее химический состав (см. табл.14). В обозначение входят: среднее количество углерода в сотых долях процента и затем наименования компонентов: марганца-(Г), кремния-(С), хрома-(X), никеля-(Н), меди-(Д). Цифры после букв указывают процентное содержание соответствующего элемента в целых единицах. Если количество какого-либо компонента составляет менее 0,3%, то такой компонент не обозначается (не считается легирующим). Так, сталь марки 14Г2 является марганцовой сталью с содержанием в среднем 0,14% углерода и от 1 до 2% марганца, остальные компоненты входят в количествах, меньших 0,3%; марка 15ХСНД (бывшая сталь НЛ2) обозначает сталь, содержащую в среднем 0,15% углерода и легированную хромом, кремнием, никелем и медью в количествах более 0.3 и менее 1%. Так же при строительстве трубопроводов и листовых конструкций применяются стали 10ХСНД (бывшая сталь СХЛ4), 10Г2СД (бывшая марганцово-кремнистая сталь-МК), 15ГС, 14ХГС. Отличительной особенностью низколегированных сталей является низкое содержание углерода (<0,18%), при этом они имеют повышенные механические свойства в сравнении с марками стали Ст. Они хорошо свариваются, имеют хорошую ударную вязкость с низким порогом хладноломкости (минус 40-60оС), устойчивы к атмосферной коррозии, однако они более чувствительны к концентрации напряжений и потому часто имеют относительно более низкую вибрационную прочность. Таблица 14. Химический состав низколегированных сталей

3.3 Классификация резервуаров Резервуары по степени заглубления в грунт подразделяются на наземные, полуподземные и подземные.

планировочной отметки прилегающей территории, а также может быть заглублено менее, чем на половину высоты резервуара. Полуподземным называется такой резервуар, который заглублен более чем на половину своей высоты, и при этом наивысший возможный уровень жидкости в резервуаре находится не выше 2 м над планировочной отметкой прилегающей территории. Хранение нефтепродуктов в подземных резервуарах более безопасно, так как авария (взрыв или пожар) не могут угрожать соседним резервуарам, а нефтепродукт может быть перекачен в соседние резервуары, что сведет потери к минимуму. В подземном резервуаре более длительно сохраняется стабильный режим хранения нефтепродуктов. Однако подземные резервуары в большей степени подвержены почвенной коррозии и всплытию в осенне-весенний период. При аварии наземного резервуара жидкость растекается по всей обвалованной территории, что повышает риск возникновения пожара и потерь от впитывания и испарения. Форма резервуара может быть шарообразной (сферической), цилиндрической, прямоугольной, конической. В зависимости от материала, применяемого для изготовления резервуаров, последние делятся на металлические и неметаллические. По способу соединения листовых конструкций металлические резервуары делятся на сварные, клепанные и фланцевые. В настоящее время наиболее широкое распространение нашли сварные металлические резервуары. По климатическим условиям применения резервуары, применяемые в зоне умеренных температур (до минус 200С) и резервуары, предназначенные для эксплуатации в северных и арктических районах (до минус 650С). При изготовлении резервуаров, применяемых в умеренной климатической зоне, применяются строительные стали. Для изготовления резервуаров, применяемых в условиях низких температур, применяются специальные стали: никельсодержащие, нержавеющие (хромсодержащие), алюминевые сплавы. По положению конструкции вертикальные и горизонтальные, сфероидальные и специальных конструкций (со стационарной или плавающей крышей (понтоном), «дышащей крышей»). В основном металлические резервуары применяются для хранения светлых нефтепродуктов, масел и спец.жидкостей). К группе неметаллических относятся резервуары каменные, кирпичные, бетонные и железобетонные. Эти резервуары преимущественно применяются для хранения вязких темных нефтепродуктов, учитывая их высокое давление на стенки хранилищ. Существенными факторами при выборе типа резервуара являются физические свойства физико-химические свойства хранимых нефтепродуктов (прежде всего испаряемость), климатические условия хранения, влияющие на степень испарения и величину потерь, затраты на возведение и обслуживание. Нефтепродукты с высокой упругостью паров должны храниться в резервуарах, выдерживающих избыточное давление более 200 мм. вод. ст. В настоящее время разработаны резервуары объемом 50, 100, 200, 50 000, 100 000 м3. Вертикальные сварные резервуары бывают от 100 до 50 000 м3, вертикальные клепанные от 100 до 20 000 м3, горизонтальные сварные и клепанные от 3 до 200 м3. Внутреннее покрытие резервуаров должно быть выполнено в маслобензостойком, паростойком и искробезопасном исполнении.

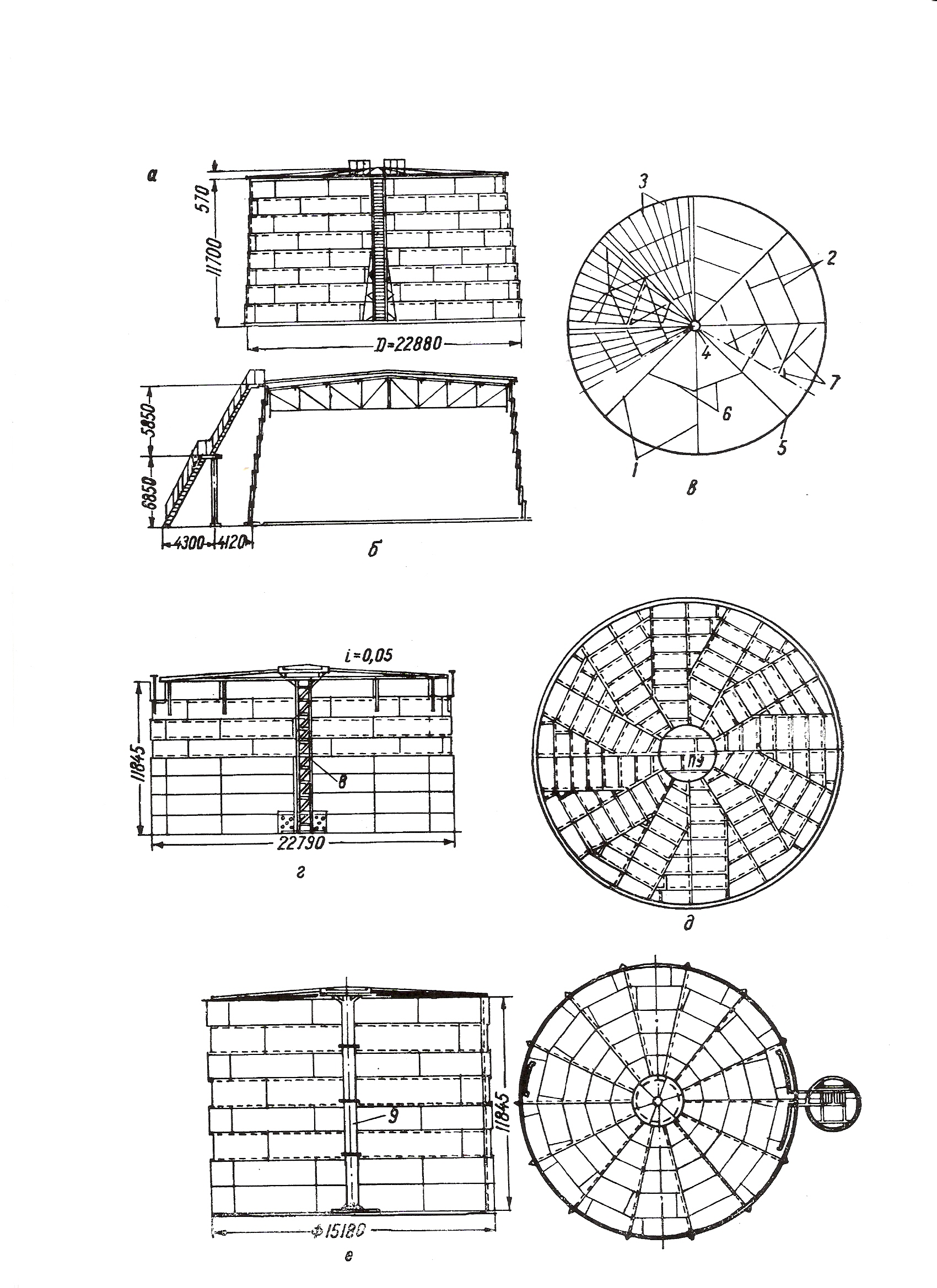

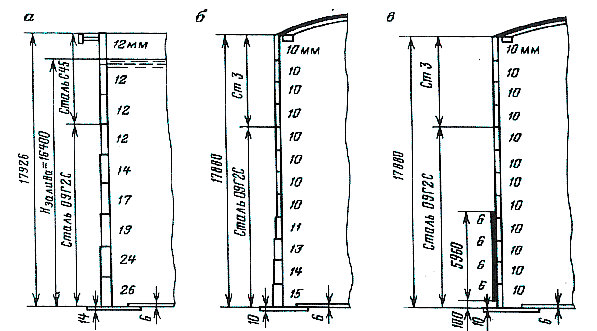

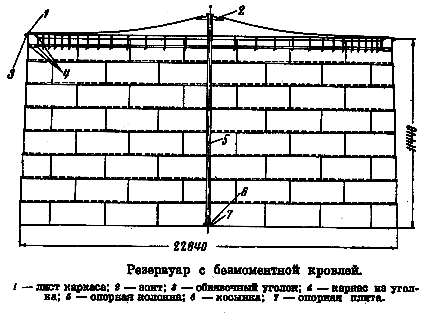

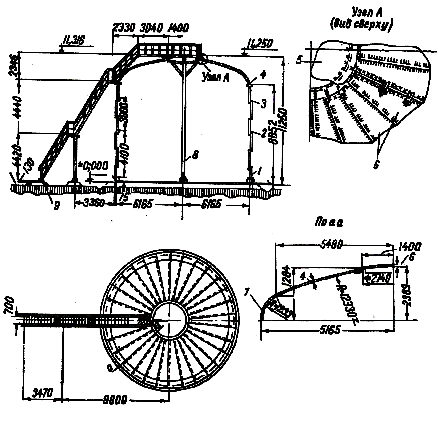

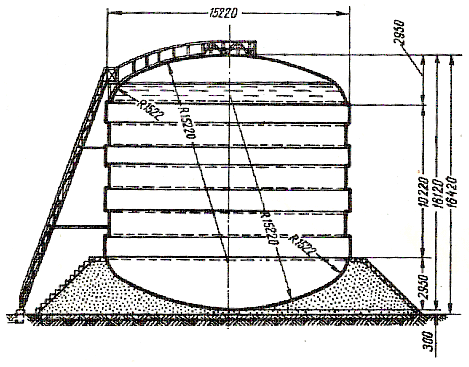

Вертикальные стальные цилиндрические резервуары для хранения нефтепродуктов в зависимости от их конструкции подразделяются по внутреннему давлению на резервуары: -без давления (с понтоном, плавающей, подъемной крышей, с газокомпенсатором и т.д.) -резервуары низкого давления (до 200 мм вод.ст. и вакуума до 25 мм вод.ст.). В основоном это каплевидные резервуары -резервуары повышенного давления (до 7000 мм вод.ст и вакуума от 25 до 100 мм вод.ст.). К ним относятся прежде всего изотермические резервуары для хранения сжиженных газов. Обычно они представляют собой двухслойную конструкцию (резервуар в резервуаре). Для обеспечения постоянной отрицательной температуры пространство между внутренним и внешним корпусом заполняется теплоизоляционным материалом. Стальные вертикальные цилиндрические резервуары изготавливаются с плоскими, коническими и сферическими крышами и днищем. По способу монтажа вертикальные металлические цилиндрические резервуары подразделяются на неразборные и разборные. В разборных резервуарах стальные листы соединяются между собой при помощи болтов. Герметичность швов резервуаров обеспечивается бензостойкими прокладками. Стропила кровли крепятся на центральную колонну. Такие резервуары рассчитаны на избыточное давление в 700 мм вод. ст. и вакуум до 40 мм вод. ст. При хранении нефтепродуктов с повышенным содержанием серы, для предотвращения коррозии резервуары имеют внутреннее покрытие из алюминия и алюминиево-магниевых сплавов (до 1–4 % магния). Прежде всего из этих металлов выполняют верхний пояс и кровлю, контактирующую с сернистыми парами. Вертикальные стальные цилиндрические резервуары с плоским днищем и конической крышей (типовые). Изготавливаются: для районов с температурой воздуха не ниже минус 200С из мартеновской стали М16 или М18; для районов с температурой окружающего воздуха ниже минус 200с из стали Ст.3. При изготовлении корпуса стальные листы располагаются вертикально, образуя замкнутый пояс. Пояса резервуаров в корпусе могут иметь следующее расположение (см. рис.4 и 5): 1. ступенчатое (г и е на рис.4), с перемеживающимися расположением поясов- внешним и внутренним; 2. телескопическое (а и б на рис.4), при котором каждый последующий верхний пояс входит в предыдущий; 3. смешанное, когда нижние пояса располагаются ступенчато, а верхние – телескопические; 4. встык (рис.6); применяются в резервуарах, свариваемых в заводских условиях под слоем флюса (нижние пояса).  Р ис. 6. Стальные вертикальные цилиндрические резервуары с конической крышей и плоским днищем Применяются для хранения нефти и светлых нефтепродуктов с низкой упругостью паров (керосин, дизельное топливо, соляровый дистиллят (соляровое масло). При хранении масел внутри корпуса резервуара устанавливается дополнительное кольцо жесткости. Изготавливаются методом полистовой сборки или из рулонов, из которых формируются отдельные пояса на заранее изготовленном основании.  Рис. 7. Устройство стенки резервуаров, где на рисунках показано расположение поясов: а) телескопическое; б) смешанное; в) встык с кольцом жесткости в нижнем поясе. Номерами на рисунках показана толщина стенок поясов. Общий вид таких резервуаров показан на рисунке 8.  Рис. 8. Общий вид вертикального стального цилиндрического резервуара с плоским днищем и конической крышей (типовой). Вертикальные стальные цилиндрические резервуары с безмоментной кровлей. Это сварные вертикальные цилиндрические резервуары в центре которого устанавливается стойка из трубы диаметром 100-300 мм, в зависимости от размера резервуара, оканчивающиеся сверху металлическим зонтом из листовой стали. Пространство между зонтом центральной стойки и корпусом перекрыто свободно провисающей под собственным весом стальной кровлей из стальных листов толщиной 2.5-4 мм. Кровля работает на растяжение и не испытывает изгиба, за исключением области, прилегающей к центральной стойки и краевой зоны, прилегающей к корпусу, поэтому она называется безмоментной. Центральная стойка делается на 1.5-2 м выше корпуса резервуара, благодаря чему делается уклон для стока атмосферных осадков. В резервуарах с безмоментной кровлей расход металла на 10-15 % ниже по сравнению с типовыми резервуарами. Применяются для хранения светлых нефтепродуктов с избыточным давлением до 200 мм вод. ст. Выполняются с «дышащей» кровлей и телескопической (скользящей) центральной стойкой. Нижняя часть стойки не крепится к днищу, а вставляется в направляющий стакан, изготовленный из трубы большего диаметра. Телескопическая незакрепленная снизу стойка дает возможность стойке свободно перемещаться в вертикальном направлении.  Рис. 9. Вертикальный цилиндрический резервуар с безмоментной кровлей. Повышение избыточного давления внутреннего давления не сопровождается выпуском паров через клапаны, а вызывает подъем кровли и увеличение объема газового пространства. При охлаждении газового пространства внутреннее давление уменьшается и кровля принимает первоначальное положение. Общий вид такого резервуара представлен на рисунке 7. Вертикальные стальные цилиндрические резервуары со сфероцилиндрической кровлей. Используются для хранения легкоиспаряющихся светлых нефтепродуктов с упругостью паров до 2000-300 мм вод. ст. Хранение нефтепродуктов под избыточным давлением своих паров позволяет сократить потери хранимых нефтепродуктов (автобензина, авиабензина), так как не происходит низкотемпературного фракционирования и потери легких компонентов (особенно при проведении сливо-наливных мероприятий).  Рис. 10. Вертикальные стальные цилиндрические резервуары со сфероцилиндрической кровлей Цилиндрический корпус и плоское днище аналогично типовому резервуару. Кровля состоит из цилиндрических лепестков, изогнутых в меридиональном направлении двумя сопряженными радиусами по коробовой кривой с плавным переходом к корпусу (не менее 36 лепесков), будучи сваренными между собой, образуют кровлю в виде поверхности вращения. С корпусом кровля соединяется через горизонтальный лист, являющимся обвязочным кольцом жесткости. Корпус резервуара усилен изнутри кольцевыми ребрами жесткости и вертикальными ребрами жесткости для устойчивости при ваккууме. Кровля крепится к телескопической стойке, свободно перемещающейся в вертикальном направлении. Существенным недостатком является наличие узлов с повышенной концентрацией напряжения в месте примыкания сфероцилиндрической кровли к корпусу и в местах сварки вертикальных ребер. Общий вид такого резервуара представлен на рисунке 10. Вертикальные стальные цилиндрические резервуары с торосферической кровлей (гибрид). Используются для хранения легкоиспаряющихся светлых нефтепродуктов с упругостью паров до 2500 мм вод. ст. или вакуум до 100 мм вод. ст. Состоят из цилиндрического корпуса, торосферической несущей кровлей и плоского днища. Плавная форма кровли и переход от нее к цилиндрической стенке позволяет хранить нефтепродукты с достаточно высокой упругостью паров. Вертикальные стальные цилиндрические резервуары со сферической кровлей и днищем (полусфероиды). Выдерживают большее давление, чем цилиндрические с коническими крышами и плоскими днищами. Выдерживает давление паров до 3000-5000 мм вод. ст. и вакуум до 150 мм вод. ст. Отличительная особенность бесстропильная сферическая крыша и сферическое днище. Эти резервуары имеют пониженный расход металла на 1 м2 емкости. Недостатком таких резервуаров является усложнение и удорожание монтажа и формирование вогнутого фундамента. Разработаны резервуары емкостью до 9000 м3. Общий вид такого резервуара представлен на рисунке 11.  Рис. 11. Вертикальный цилиндрический резервуар с сферическим крышей и днищем | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||