Сооружения и оборудование для хранения, транспортировки и отпуска нефтепродуктов

Скачать 27.51 Mb. Скачать 27.51 Mb.

|

|

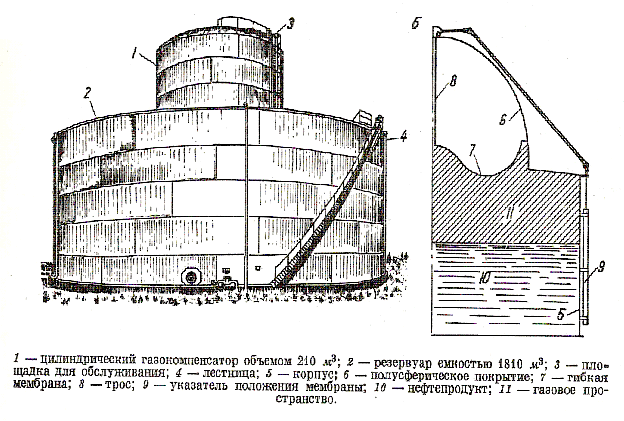

3.3.5 Резервуары с газокомпенсатором Для снижения потерь нефтепродуктов применяются также резервуары с газокомпенсатором, обеспечивающими возможность расширения и сжатия газов в резервуарах без выпуска их в атмосферу. Газокомпенсатор представляет собой металлическую емкость ввиде купола, цилиндра или сферы, установленную на крыше резервуара и составляющую с ним единое целое. Внутри газокомпенсатора помещается эластичная оболочка из бензостойкой ткани, изменяющая объем газового пространства. Принцип действия газокомпенсатора заключается в том, что при увеличении объема газов в резервуаре газ поступает внутрь газокомпенсатора, приподнимая гибкую мембрану. Воздух, находящийся между гибкой оболочкой и газокомпенсатором, вытесняется наружу, а пары нефтепродукта удерживаются внутри резервуара. При уменьшении объема паров гибкая оболочка опускается и в пространство между гибкой оболочкой и стенками газокомпенсатора засасывается наружный воздух. Мембрана изготавливается из прочного газонепронецаемого и бензостойкого материала (силона, полихлорвинила, полиамидных пленок. Использование таких типов емкостей позволяет поддерживать избыточное давление не более 30 мм вод. ст. без выпуска паров нефтепродуктов в атмосферу. Максимальный объем таких резервуаров до 4000 м3 без «обвязки» газового пространства.  Р Рис.19 ис. 21. Резервуары с газокомпенсатором: а – цилиндрический, б – схема куполообразного газокомпенсатора

Заглублением резервуаров достигается уменьшение потерь от малых «дыханий», так как суточные температуры почвы в несколько раз меньше колебаний температуры наружного воздуха. С увеличением заглубления амплитуда колебаний носит затухающий характер. При заглублении более 0.5 м резервуары не подвергаются ежесуточным «малым дыханиям». Такие резервуары оказывает влияние только годовые изменениям грунта. Однако такие резервуары имеют ряд недостатков: коррозия от грунтовых вод: нагрузка от давления грунта; невозможность внешнего осмотра; возможное всплытие резервуара от действия грунтовых и паводковых вод. К заглубленным вертикальным резервуарам относятся резервуары: казематного типа; с наружной бетонной оболочкой; с усиленной в отношении пространственной устойчивости, цилиндрической оболочкой.

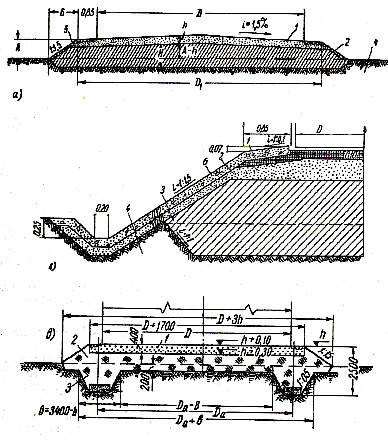

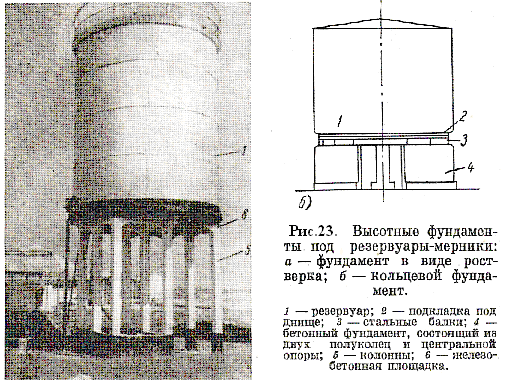

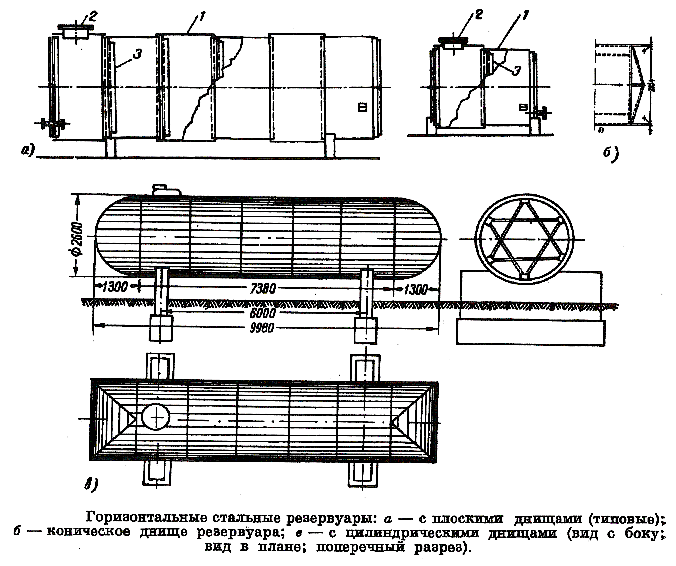

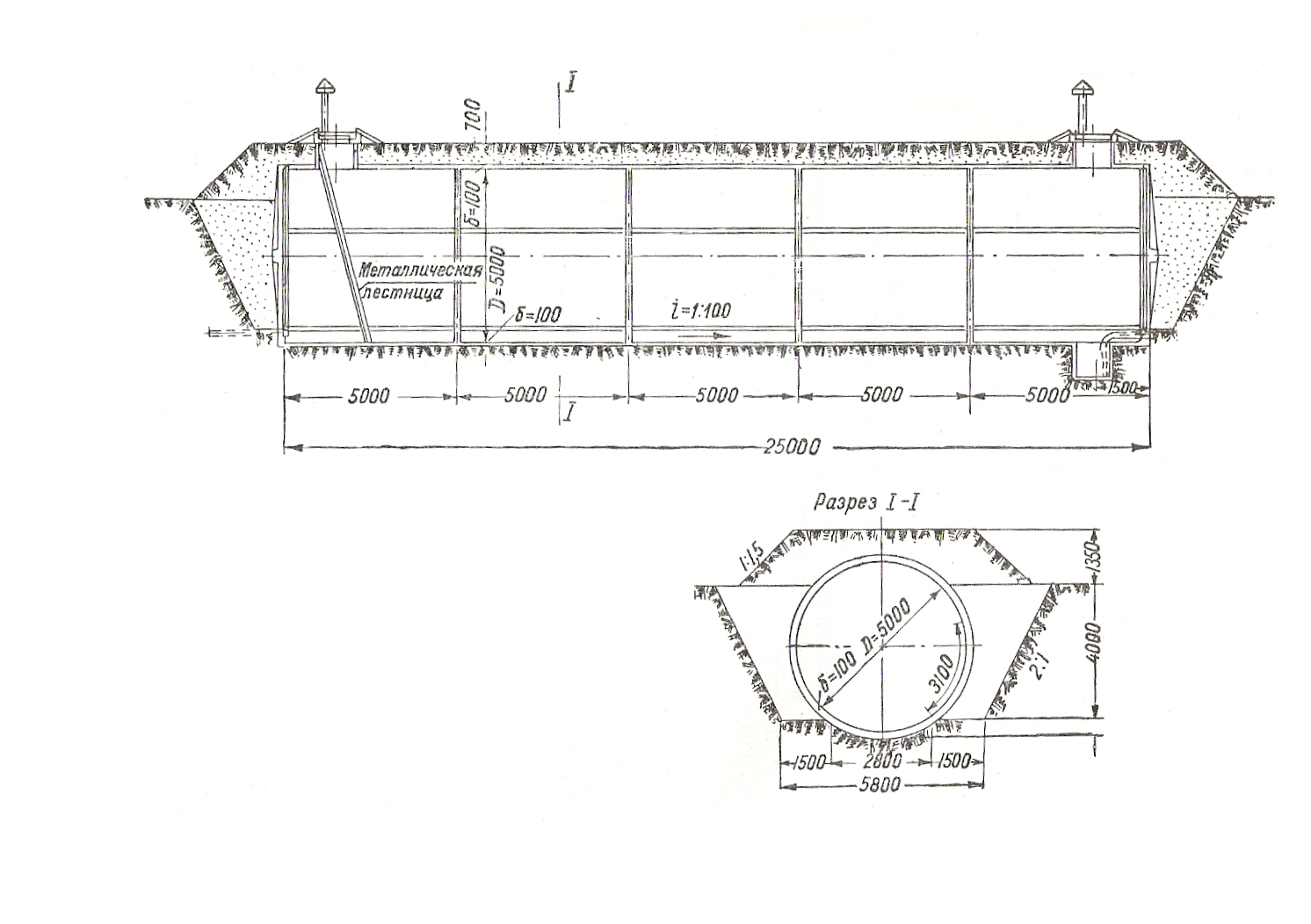

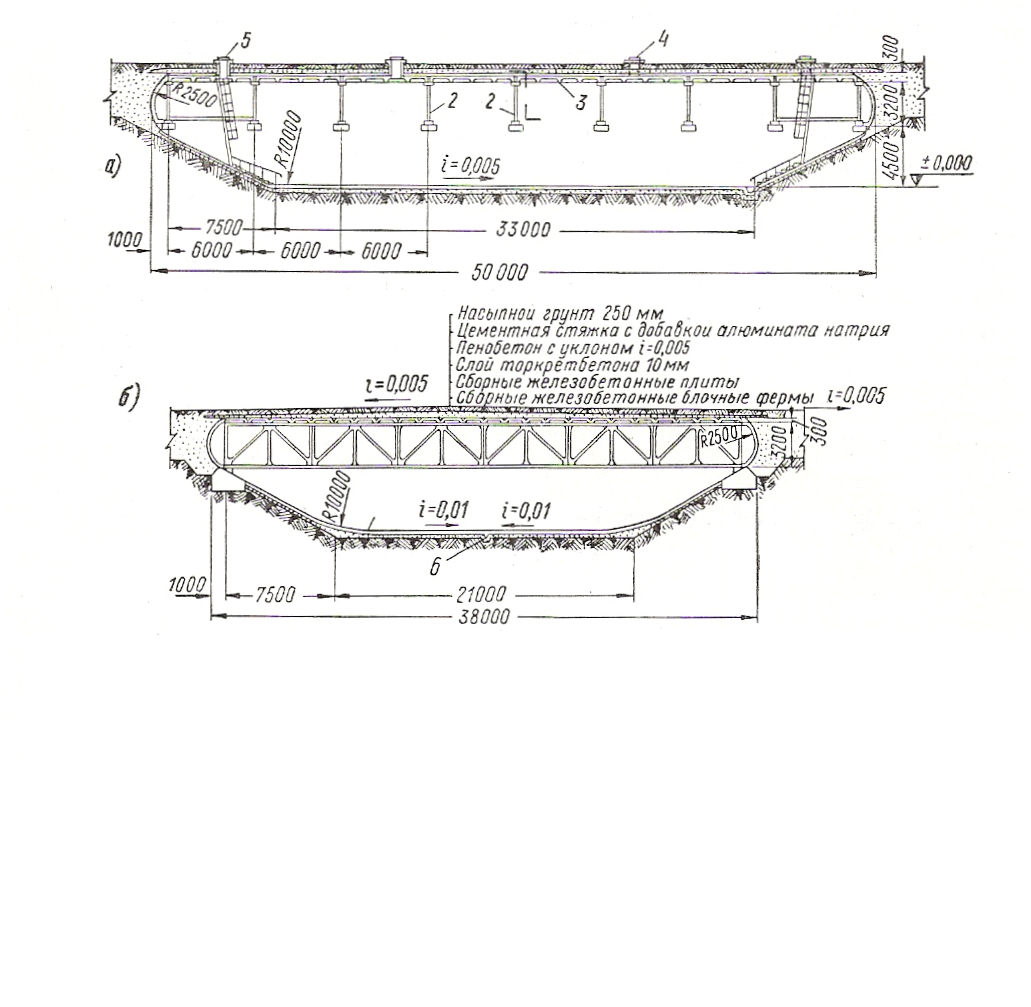

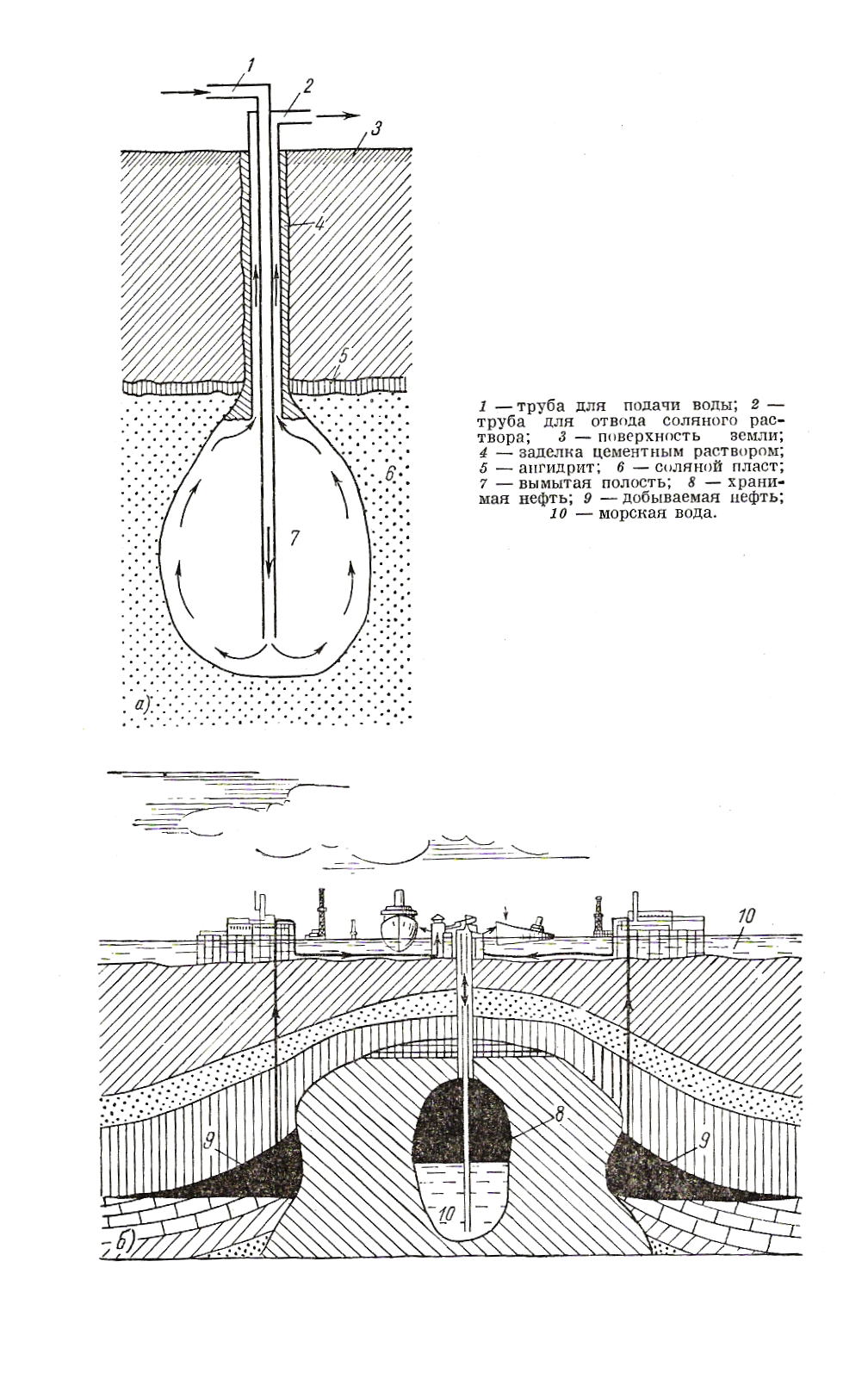

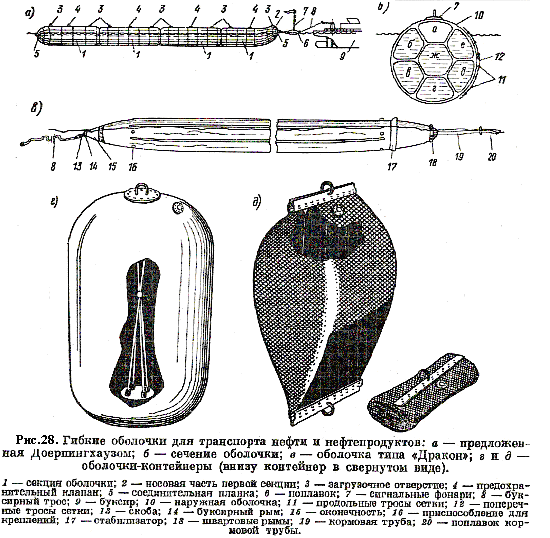

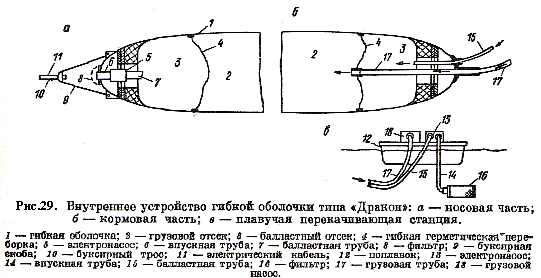

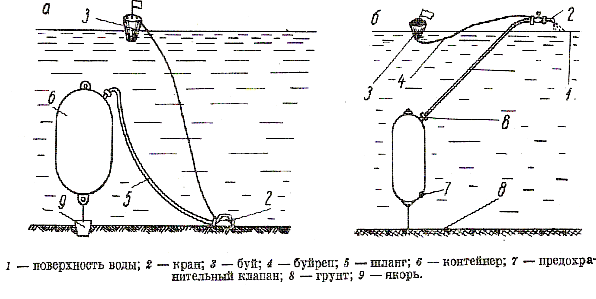

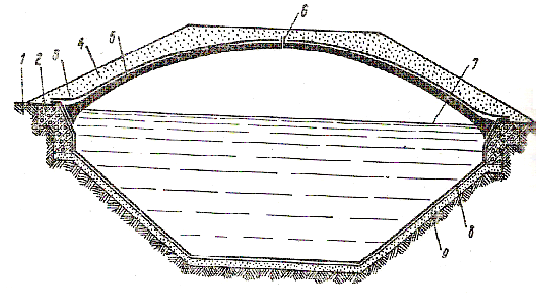

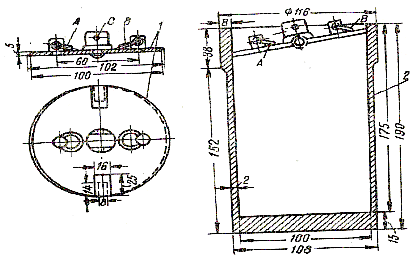

Основаниями наземных резервуаров, воспринимающими давление резервуара и нефтепродукта, залитого в него, являются насыпные подушки из песка, а фундаментами называют несущие строительные конструкции, передающие нагрузку от резервуара на грунт. Основания и фундаменты бываю двух видов – нормальные и высотные. Нормальные основания представляют собой песчаную, граверную или галечную подушку толщиной 40-100 см и возвышающуюся над поверхностью земли на 20-50 см. Толщина основания зависит от характера и несущей способности материкового грунта, толщины растительного слоя, который должен быть удален, проектной отметки днища, максимальной нагрузки резервуара и т.д. Высотное основание представляет собой подушку из песка, гравия, гальки и других грунтов высотой над уровнем земли более 50 см. Обычно такие основания не превышают 2 м. Насыпные основания (рис.22) состоят из трех частей: нижний-грунтовый (с влажностью не более 5%), средний-гидроизолирующий (мелкозернистый песок 60-80%, глинистых частиц в смеси 5% и гравия крупностью до 20 мм не более 25%); верхний песчаный, из песка средней крупности. Для придания влагонепранецаемости грунтовые смеси обрабатываются мазутом, жидким битумом, каменноугольной смолой. Верхняя часть насыпного основания и отбартовка, выступающая над поверхностью покрывается бетоном. Фундаменты выполняются высотой до 2-3 м. Изготавливаются из кирпича, железобетона. Имеют специальные сливные каналы для отвода пролитых нефтепродуктов. По форме фундаменты подразделяются на ленточные кольцевые, прямоугольные сплошные (монолитные, с проходом внутрь основания) или в виде отдельно стоящих колонн, на которые опирается железобетонная площадка, служащая основанием для резервуара (рис.22). Горизонтальные резервуары устанавливаются на опоры, а вертикальные на балочный настил, уложенный на фундамент.  Рис. 22. Основание для вертикальных цилиндрических резервуаров: а) слои основания; б) желоб для отвода аварийных проливов нефтепродукта; основание-противовес для резервуара повышенного давления.  3 .3.8 Горизонтальные цилиндрические резервуары (цистерны) Горизонтальные цилиндрические резервуары (цистерны) широко применяются на нефтебазах и пунктах хранения нефтепродуктов вследствие своей транспортабельности. Как правило, изготовляются на предприятиях изготовителях. Однако горизонтальные резервуары являются неэкономичными по сравнению с вертикальными резервуарами. Вес металла, приходящийся на 1 м3 емкости горизонтального резервуара емкостью 50 м3, превышает в 2.5 раза вес металла, расходуемого на 1 м3 вертикального резервуара емкостью 100 3, и почти в шесть раз вертикального резервуара емкостью 200 м3. По конструкции днищ горизонтальные цилиндрические резервуары подразделяются на: с плоскими коническими, цилиндрическими и сферическими днищами. По пространственному расположению подразделяются на надземные (выше планировочной отметки) и подземные. Для обеспечения устойчивости цилиндрической оболочки устанавливаются наружные кольца жесткости. Внутри заглубленных резервуаров устанавливаются ребра жесткости  Рис. 24. Горизонтальные цилиндрические резервуары (цистерны). 3.3.9 Неметаллические резервуары К неметаллическим относятся резервуары различных форм и конструкций выполненные из различных матенриалов: железнобетонные, бетонные, кирпичные, каменные, гибкие оболочки (из синтетических материалдов) и емкости природного характера. Неметаллические резервуары сооружаются заглубленными, т.е. подземными и полуподземными, и реже-наземными. Они долговечнее металлических, так как в меньшей степени подвержены коррозии. Строятся неметаллические резервуары монолитные и сборные. Материалы. Применяемые для строительства должны быть прочными и непроницаемыми для нефти, ее продуктов и воды. Кроме того, они должны быть морозоустойчивыми. Применять бетонные, железобетонные и каменные резервуары без покрытия нельзя, так как эти материалы пропускают нефть и нефтепродукты. С покрытием из цемента и песка (торкретная штукатурка) допускается хранение мазутов, гудронов, битумов и отбензиненных нефтей. Для хранения светлых нефтепродуктов используются покрытия, обладающие хорошей бензо и водостойкостью: из виниловых смол, резиновых лаков, синтетической резины (бутадиеновый каучук), пластмассовые, полиэтиленовые, фторопластовые и металлические. На форму и размеры резервуара влияет: величина заглубления ниже уровня грунтовых вод; вид строительного материала, экономические соображения. В целом неметаллические резервуары могут быть круглые, прямоугольные, сферические, с наклонными стенками и т.д.. Железобетонные резервуары. В основном стояться монолитные заглубленные резервуары (рис. 25–26). Преимущества таких резервуаров по сравнению с металлическими заключается в следующем: а) срок службы 40-60 лет; низкий расход металла; возможность хранения сернистых нефтепродуктов; низкий теплообмен с окружающей средой, что существенно сокращает потери тепла при хранении и потери нефтепродуктов от испарения; более высокая пожарная безопасность. Внутренняя поверхность заглубленных резервуаров может быть покрыта: торкретной штукатуркой для хранения остаточных нефтепродуктов; с металлической разборной облицовкой для хранения светлых нефтепродуктов и смазочных масел. Днища резервуаров выполняются монолитными из железобетона толщиной 100-200 мм, стенки от 8 мм Рассчитаны такие резервуары на избыточное давление паров нефтепродуктов до 25 мм. рт. ст. Разработаны и сборные железобетонные резервуары из панелей. В этом случае расход бетона на 25–40 % меньше, соответственно стоимость резервуара на 15 % меньше, чем у железобетонного монолитного. Однако требуются изолирующие материалы для герметизации швов и дополнительные конструкции для обеспечения «жесткости» на сжатие.   Рис. 25. Железобетонный горизонтальный резервуар Рис. 26. Заглубленный железобетонный резервуар траншейного типа, где 1-стальная облицовка; 2-железобетонные блочные фермы; 3-железобетонные плиты; 4-световой люк; 5-люк-лаз; 6-дренажный лоток. Подземные хранилища в природных емкостях. Используется хранение нефтепродуктов в естественных и искусственных емкостях, находящихся в горных породах. В них осуществляется хранение больших количеств газов и нефтепродуктов. Наиболее эффективное хранение осуществляется в горных выработках соляных пластов (направленное вымывание). Учитывая гигроскопичность и прочность данной породы потери при хранении нефтепродуктов за счет естественного капиллярного впитывания не более 0.01 % в год. Экономически целесообразно создание подземных хранилищ объемом не менее 50 000-100 000 м3. В настоящее время особый интерес представляют подземные хранилища для нефти, созданные в соляных куполах под морским дном. Такое хранилище располагается к местам добычи нефти и заменяет наземные резервуары, находящихся на ограниченном пространстве морских платформ.  Рис. 27. Подземное хранилище в соляных пластах: а) подземное; б) в соляном куполе ниже дна моря Гибкие оболочки. Для временного хранения нефтепродуктов применяются гибкие оболочки, состоящие из вулканизированного каучука и кордонной ткани, являющийся каркасом эластичной оторочки.   Кордонная ткань может изготавливается из синтетических волокон: полихлорвиниловые, полиэфирные (лавсан-терилен, хлорин, нитрон), полипропиленовые, фторосодержащие (тифлон) и сополимерные. Эти волокна обладают высокой прочностью, устойчивостью к истиранию, воздействию окислителей. Внутренняя поверхность кордонной ткани, соприкасающаяся с нефтепродуктами, методом вулканизации покрывается синтетическим каучуком (бутадиено-акрил-нитрильный, полихлоропреновый, полиуретановый). Эти полимеры являются нерастворимыми в бензине, керосине и дизельном топливе. Снаружи кордонная ткань покрывается неопреном, обладающего высокой масло и светостойкостью, а также устойчивостью к истиранию, действию соленой воды и пара. Наряду с каучуком эластичные оболочки изготавливаются из пластических масс (полиэтилен, полиамиды).  Рис. 30. Гибкие оболочки для подводного хранения нефтепродуктов: а-заполненная емкость; б-из емкости производится выдача нефтепродукта, где –поверхность воды; 2-кран; 3-буй; 4-буйреп; 5-шланг; 6-эластичная емкость; 7-предохранительный клапан; 8-дно; 9-якорь Эластичные оболочки по форме подразделяются на цилиндрические, конусообразные, сферические, а так же виде подушек-контейнеров. По своей конструкции: с внутренним каркасом и без внутреннего каркаса. Применяются в качестве наземных (заглубленные-грунтовые), водных (поплавковые) и подводных хранилищ (рис.29-30). Изготавливаются в виде многослойных конструкций (не менее 8 слоев), в том числе и с внутренней сеткой. Подводное хранение является безопасным в пожарном отношении, кроме того, исключаются потери от испарения. Глубина погружения может достигать до 120 м. Объем подводных хранилищ может достигать до 16000 м3. Заглубленные-грунтовые гибкие оболочки (рис. 31) используются для хранения всех видов нефтепродуктов и достигают объемов до 40000 м3.  Рис. 31. Заглубленный резервуар - гибкая оболочка, где 1-котлован (траншейный); 2-бетонный фундамент; 3, 8-изоляционный слой (полиэтиленовая пленка); 4-слой грунта; 5-сводчатое сборное покрытие; 6-отверстие для залива (откачки) нефтепродукта; 7-нефтепродукт; 9-песчаная «подушка».

Основными видами коррозии наземных металлических резервуаров является: атмосферная электрохимическая коррозия; химическая коррозия внутренних поверхностей соприкасающихся с сернистыми продуктами; коррозия, вызванная соприкосновение нижнего пояса с подтоварной водой, содержащей минеральные соли, щелочи, кислоты и растворенные газы. Кроме того, в застоявшейся воде присутствуют тионовокислые и сероводородные бактерии, вызывающие образование сероводорода. Защита от коррозии внутренних частей резервуара пребывающих в газовой фазе осуществляется с применением следующих средств:

Защита днища и нижнего пояса резервуара, соприкасающихся с подтоварной водой осуществляется:

Для защиты внутренней поверхности резервуара от сернистой коррозии и образования пирофоров применяется лакокрасочные покрытия «А» и «Б». «А»-на основе перхлорвинила и этиноля с железным суриком; «Б»-на основе перхлорвинила и торкрет-цемента. Почвенной коррозией называют разрушение металла, происходящее в результате взаимодействия почвенного электролита с металлом. Почвенная коррозия зависит от состава почв (щелочная, кислая) и ее влажности. Защита осуществляется битумизацией днищ, а так же при помощи автономных гальванических анодов (протекторная защита) или поляризацией днищ (катодная защита). Сущность катодной защиты заключается в том, что вся соприкасающаяся с грунтом поверхность искусственно делается катодом путем включения в цепь источника постоянного тока. Анодом служит заземление. Постоянный ток от положительного полюса источника тока течет к заземлению, от него в почву, являющуюся электролитом и через поврежденные места изоляции, соприкасающиеся с почвой, переходит на резервуар, а затем к отрицательному полюсу источника постоянного тока. Активному разрушению подвергается заземление. Сущность протекторной защиты заключается в создании такой электрической цепи, в которой катодом является днище резервуара, а анодом-протекторы, представляющие собой металлические стержни (сплав магния, цинка и алюминия), имеющие более высокие отрицательный потенциал и электрохимический эквивалент, чем сталь резервуара.

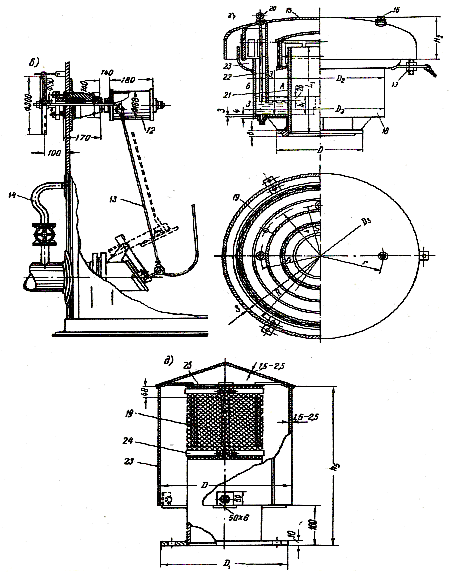

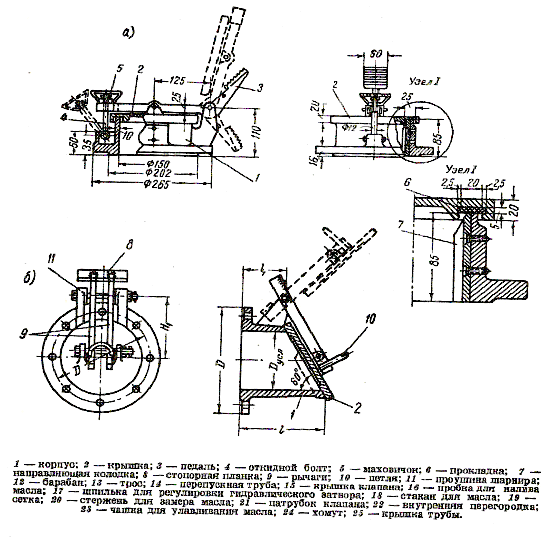

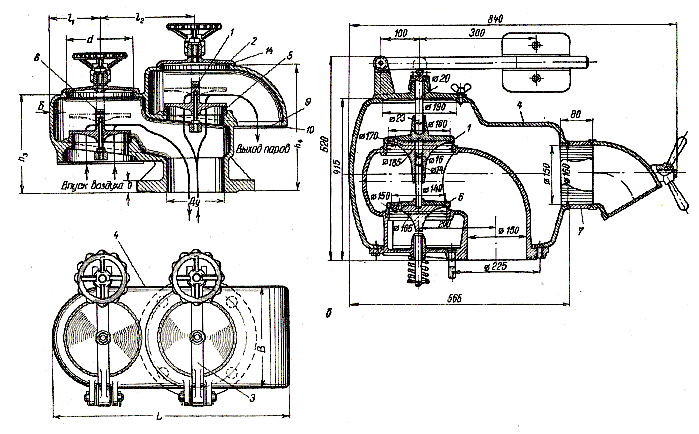

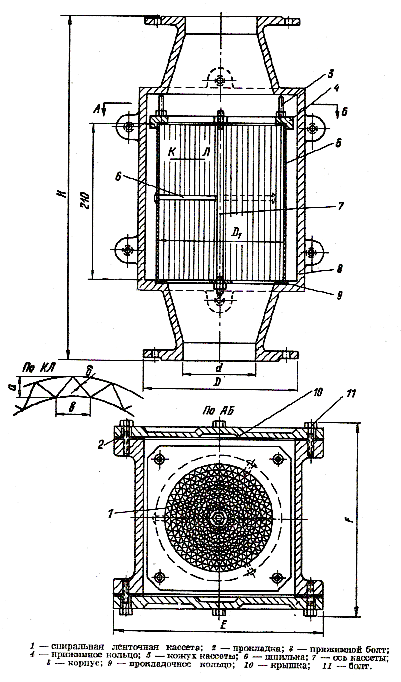

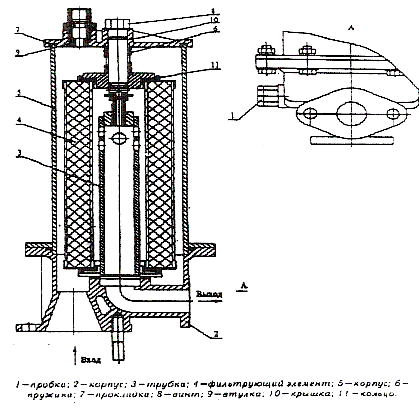

Оборудование резервуара снабжено устройствами, которые обеспечивают правильную эксплуатацию резервуаров. Эти устройства предназначены для: наполнения и опорожнения резервуара; замера уровня нефтепродукта; отбора проб нефтепродукта; зачистки и ремонта резервуара; подогрева нефтепродукта; отстоя нефтепродукта; удаления подтоварной воды; поддержания давления в хранилище в безопасных пределах (дыхательные и предохранительные клапана). Оборудование резервуаров, в зависимости от свойств хранимых нефтепродуктов, подразделяется на две группы: оборудование для резервуаров со светлыми нефтепродуктами; оборудование резервуаров с темными нефтепродуктами и маслами К основному оборудованию, устанавливаемому на резервуары можно отнести: Световой люк. Световой люк устанавливается на крыше и предназначен для проветривания перед зачисткой и ремонтом. Люк-лаз устанавливается на нижнем поясе резервуара и предназначен для входа обслуживающего персонала внутрь для зачистки, ремонта. Размер люка лаза определяется размерами самой большой неразборной деталью внутри резервуара. Замерный люк служит для замера в резервуаре уровня нефтепродукта и подтоварной воды, а так же для отбора проб при помощи проботборника. Устанавливается на специальном патрубке, вваренного в крышку резервуара. Приемо-раздаточные патрубки предназначаются для присоединения к ним приемных и раздаточных трубопроводов снаружи резервуаров и хлопушки или шарнира подъемной трубы внутри резервуара. Устанавливаются на нижнем поясе вертикальных резервуаров. Наиболее часто устанавливают 2 приемо-раздаточных патрубка. Хлопушка предназначена для предотвращения утечек нефтепродуктов из резервуаров при неисправных задвижках. Представляет собой чугунный патрубок с наклонным срезом и плотно прилегающей к нему крышкой. При наполнении резервуара струя нефтепродукта силой давления приподнимает крышку хлопушки. При остановке перекачки крышка под собственным весом опускается на место, закрывая трубу. Устанавливается на нижнем поясе резервуара. Хлопушка снабжена механизмом открывания. Перепускное устройство. Чтобы облегчить открывание хлопушки, применяется перепускное устройство, позволяющее уравнивать давление нефтепродукта с обоих сторон крышки хлопушки путем перепуска его из резервуара в приемо-раздаточный патрубок. Дыхательный клапан. Предназначен для стравливания паров нефтепродуктов когда в емкости создается предельное допустимое давление или вакуум в результате изменения температуры, а также при наполнении и опорожнении резервуара. В остальное время дыхательный клапан закрыт. Представляет собой литую коробку, в которой размещены два клапана. Первый клапан открывается при повышении давления в газовом пространстве над поверхностью нефтепродукта. Второй клапан открывается при разряжении и дает возможность воздуху поступать в резервуар. Гидравлический предохранительный клапан. Предназначен для ограничения величины избыточного давления или вакуума в случае отказа в работе дыхательного клапана, а также, если сечение дыхательного клапана окажется недостаточным для быстрого пропуска газа или воздуха. Гидравлические предохранительные клапана рассчитаны на несколько большее давление, чем дыхательные. Устанавливается в комплексе с огневым предохранителем. В кольцевое пространство заливается соляровый дистиллят с температурой застывания менее минус 200С. При повышении давления масло из полости А выдавливается в полость В. Это перемещение будет происходить пока уровень масла не опуститься до нижней кромки внутренней перегородки. Как только это произойдет паро-воздушная смесь начнет побулькивать через более тонкий слой масла в полость В и выходить наружу. Как только давление паро-воздушной смеси в резервуаре упадет, масло из полости В снова перейдет в полость А и снова создаться гидрозатвор. При образовании вакуума масло из полости В начнет вытесняться в полость А, соответственно воздух снаружи будет проходить в резервуар. Глубина погружения перегородки в масло зависит от перепада давлений в резервуаре, соответственно от типа хранимой жидкости. Огневой предохранитель предназначен для предохранения газового пространства резервуара от проникновения в него пламени через дыхательный или предохранительные клапаны. Состоит из литого корпуса с фланцами и помещаемой внутри спиральной ленточной кассеты, которая образует проходные каналы треугольной формы или пакеты металлических пластин. Пламя попадая в огневой предохранитель проходит систему каналов малого сечения и дробиться на отдельные малые потоки; поверхность соприкосновения пламени высокая, возрастает отдача тепла стенкам каналов и пламя затухает. Вентиляционный патрубок. Устанавливается на резервуары, где хранятся темные нефтепродукты или масло. Он предназначен для сообщения газового пространства с атмосферой. Обертываются сеткой диаметром ячеек 0.25-0.35 мм. Закрывается сверху съемным колпаком. Выбираются в зависимости от приемо-раздаточных патрубков.   Рис. 32. Стандартное оборудование: а-замерный люк; б-хлопушка; в-управление хлопушкой и перепускное устройство; г-гидравлический предохранительный клапан; д-вентиляционный патрубок. Сифонный кран. Предназначен для спуска подтоварной воды. Приемо-раздаточное устройство (ПРУ). Применяется вместо хлопушек в заглубленных железо-бетонных резервуарах. Подъемная труба. Предназначена для отбора нефтепродуктов с требуемой высоты. В основном устанавливается 1-2 штуки. Приборы для замера уровня. Подразделяются на местные и дистанционные. Местный указатель уровня состоит: из отсчетного механизма, устанавливаемого на резервуаре; гидрозатвора; поплавка. Из дистанционных наиболее часто применяют радиоактивные, основанные на и излучении.  Рис. 33. Дыхательный клапан: а-стандартный; для каплевидных резервуаров  Рис. 34. Огневой предохранитель Газоотделитель. Используетсядля отделения газа и воздуха от светлых нефтепродуктов. Стандартное оборудование для металлических резервуаров представлено на рисунках 35-36  Рис. 35. Газоотделитель Пробоотборники. Подразделяются на переносные (рис.36) и стационарные (рис.34). Стационарные устанавливаются в резервуаре и позволяют отбирать пробы нефтепродуктов с различных уровней. Используются полуавтоматические пневматические стационарные пробоотборники типа ПРС  Рис. 36. Пробоотборник переносной |