Сооружения и оборудование для хранения, транспортировки и отпуска нефтепродуктов

Скачать 27.51 Mb. Скачать 27.51 Mb.

|

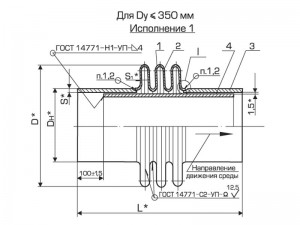

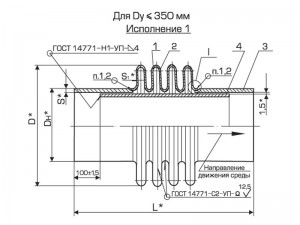

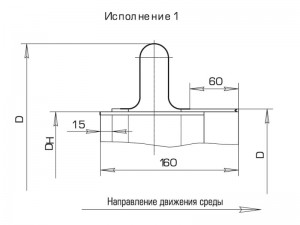

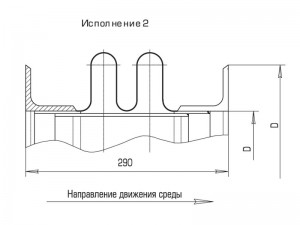

Подразделяются на:-осевые линзовые компенсаторы (рис.69-70), которые изготавливаются из полулинз и линз, сваренных в вершинах и впадинах волны.-компенсаторы линзовые прямоугольные, предназначенные для компенсации температурных удлинений в прямоугольных газовоздухопроводов теплообменного и газотурбинного оборудования.-угловые круглые линзовые (рис.71) компенсаторы применяются для компенсации температурных удлинений (расширений) в угловой плоскости. -осевые линзовые компенсаторы, предназначенные для компенсации температурных и механических перемещений трубопроводов и аппаратов, работающих со средами разной агрессивности, с различной температурой и давлением. Используются в системах транспортировки газа.

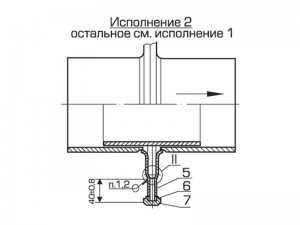

Сальниковые компенсаторы. Являются осевыми компенсаторами. Применяются при давлении до 16 атм, диаметре трубопровода 150-500 мм и температуре до 2000С. Состоят из чугунного или стального корпуса и входящего в него стакана. Уплотнение между стаканом и корпусом создается сальником. Устанавливаются на трубопроводах с точной укладкой, так как перекосы могут привести к заеданию стакана и разрушению компенсатора. Подразделяются на односторонние (рис.72) и двухсторонние. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|  |

| а) | б) |

| Рис. 73. Сильфонные а) осевой; б) угловой компенсаторы | |

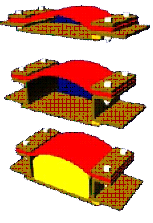

Тканевые и резинотканевые компенсаторы. Тканевый компенсатор-это гибкое соединение, разработанное для компенсации напряжения в трубопроводах путем поглощения вибраций, гидравлических ударов, компенсации продольных, поперечных смещений и тепловых удлинений трубопроводов. Упругий элемент компенсатора изготавливается из жаро и бензостойкой синтетической резины, превосходящей по своим качествам натуральную или хлоропреновую резину, что создаёт повышенную стойкость к воздействию химически агрессивных веществ и постоянную устойчивость к давлению в течение длительного периода времени. Рабочая среда: воздух, вода, нефтепродукты и неагрессивные жидкости Температура рабочей среды от -100С до +1500С. Подразделяются на: ламинированные компенсаторы;резиновые компенсаторы (вибровставки) (рис.74).

|  |

| Рис. 74. Резинотканевый компенсатор | Рис. 75. Гнутый компенсатор |

Трубчатые компенсаторы. Применяются на трубопроводах больших диаметров и давлений.

Гнутые компенсаторы. Имеют П образную или лирообразную форму (рис.75). Эти компенсаторы пригодны для любых давлений. Основным недостатком является большие габариты (вылет компенсатора) и малая компенсирующая способность.

Опоры трубопроводов подразделяют на свободные и неподвижные. Свободные опоры не ограничивают перемещение трубопроводов в осевом направлении. Неподвижные устанавливаются в местах присоединения к оборудованию и т.д.

Защита трубопроводов от коррозии

Трубопроводы подвергаются атмосферной, почвенной и внутренней коррозии. Защита от атмосферной коррозии достигается окрашиванием маслянной и алюминивой красками, белилами и т.д.

Почвенная коррозия вызывает наибольшие разрушения трубопроводов, до сквозных разъеданий стенок. Выбор вида защиты от почвенной коррозии зависит от коррозионной активности грунта. Защита от почвенной коррозии подразделяется на активную и пассивную. Под пассивной понимается изоляция поверхности трубопроводов от почвы различными материалами (битумами и поверх обмотки из крафт-бумаги, полихлорвиниловые, полиэтиленовые, эмали и т.д.).

Активная защита устраняет причину, вызывающую коррозию, для этого переносят процесс коррозии с трубопровода на заземляющие устройства. Коррозионная агрессивность почвы определяется ее электрическим (омическим) сопротивлением. Чем оно выше, тем меньше происходит в почве электролитических процессов и тем меньше ее коррозионное воздействие на трубопровод. При малом электрическом сопротивлении почвы сила тока достигает большой величины, и разъедание металла ускоряется. В грунтах с удельным электросопротивлением менее 100 ом устанавливается катодная защита. Она состоит из источника постоянного тока, анодного заземлителя, контрольно-измерительной и регулировочной аппаратуры, проводника. Электрические блуждающие токи образуются не только на сооружениях нефтебаз, но и заносятся с рельсовых путей, вследствие недостаточной изоляции последних и транзитных трубопроводов.

7. Подогрев нефтепродуктов

Подогрев нефтепродуктов необходимо производить в следующих случаях:

1. для ускорения слива и налива вагонов-цистерн и нефтеналивных судов вязких и темных нефтепродуктов;

2. для уменьшения гидравлических сопротивлений при перекачках по трубопроводам;

3. при обезвоживании и отстое нефтепродуктов от механических примесей;

для ускорения смешения нефтепродуктов;

при регенерации отработанных масел.

Для подогрева применяются различные теплоносители: водяной пар, горячая вода; горячие нефтепродукты, горячие газы, высокотемпературные органические теплоносители и электро и нифракрасный подогрев.

Водяной пар является наиболее удобным, распространенным и доступным теплоносителем. Он обладает большим теплосодержанием, коэффициентом теплоотдачи, легко транспортируется и не является пожаровзрывоопасным. Используется сухой пар 3-8 атм.

Горячая вода как теплоноситель имеет меньшее теплосодержание, чем водяной пар (в 5-6 раз). Использование горячей воды целесообразно при водозеркальном подогреве нефтепродуктов.

Подогрев горячими маслами мазутов применяется в том случае, если отсутствует пар и горячая вода, так как возможен процесс коксообразования в маслах, что ухудшает процесс теплообмена.

Для подогрева тугоплавких нефтепродуктов (битумов, пеков) используются высокотемпературные органические теплоносители, у которых температура кипения выше 2580С. К ним относятся: даутерн, арохлор (тетрахлордифенил), глицерин, тетракпезилоксисилан, представляющий собой кремнийорганичечскую жидкость. Основные физико-химичексие свойства высокотемпературных органических теплоносителей приведены в таблице 19.

Таблица 19 Физико-химичексие свойства высокотемпературных органических теплоносителей

| Теплоноситель | , кг/м3 | Температура, 0С | Теплоемкость, кКал/кг0С | Вязкость динамич, при 1000С | |

| Кипения | застывания | ||||

| Даутерм | 1060 | 258 | 12 | 0.45 | 100 |

| Арахлор | 1440 | 340 | -7 | 0.53 | 400 |

| Глицерин | 1260 | 290 | -19 | 0.67 | 1430 |

| Тетракрезилсиликат | 1120 | 440 | -36 | 0.43 | 4060 |

Горячие газы имеют ограниченное применение из-за малой теплоемкости. Применяются в трубчатых печах, в автоцистернах, обогреваемых газами моторов.

Электрообогреватели весьма эффективны, однако их применение ограниченно пожарной опасностью. Применяется в основном для подогрева нефтепродуктов с высокой температурой коксования и вспышки (масел перед их сливом-наливом из вагонов-цистерн).

К числу наиболее распространенных способов относятся: подогрев открытым (голым) паром; подогрев электрообогревателями; посредством переносных и стационарных закрытых подогревателей.

Открытым паром разогревают в основном топочные мазута перед их сливом-наливом из вагонов-цистерн и танков нефтеналивных судов. Однако такой способ подогрева приводит к обводнению нефтепродуктов.

Подогрев нефтепродуктов посредством подогревателей заключается в передаче тепла от теплоносителя к нагреваемой жидкости через стенки подогревателя. Что исключает непосредственный контакт теплоносителя с нефтепродуктами. Применяются стационарные и переносные подогреватели. Переносные обогреватели подразделяются на погружные (опускаемые в нагреваемый нефтепродукт) и плавучие (плавающие на поверхности жидкости). Основным недостатком этих подогревателей является их малая поверхность нагрева, ограниченная габаритами люков вагонов-цистерн и танков нефтеналивных судов. Для вязких нефтепродуктов такие устройства снабжаются механическими устройствами для перемешивания. В качестве теплоносителя используется водяной пар, горячая вода, высокотемпературные органические растворители. Подогрев водой используется для маловязких нефтепродуктов (дизтопливо, бензина. бензола).

Для подогрева мазутов и битумов в хранилищах устанавливаются подогреватели двух типов:

-общие, когда подогреватели устанавливают под днищем;

-местные подогреватели, размещаемые в центральной части хранилища.

Переносные погружные подогреватели делятся на спиралеобразные, петлеобразные и радиаторные (цилиндрические и плоские).

При сливе темных нефтепродуктов из вагонов цистерн или при сливе дизельных топлив и минеральных масел в осенне-зимний период применяется циркуляционный подогрев «горячим размывом». Продукт греется вне цистерны в теплообменном аппарате до высокой температуры и затем насосом под высоким давлением в вагон-цистерну. Горячая струя подаваемого насосом нефтепродукта размывает застывший нефтепродукт в вагоне-цистерне, перемешивается с ним и нагревает его. Подогретый нефтепродукт из вагона-цистерны откачивается насосом. Часть его сливается в хранилище, а другая направляется в теплообменник для подогрева следующего размыва. Эта операция производится до полного опорожнения вагонов-цистерн.

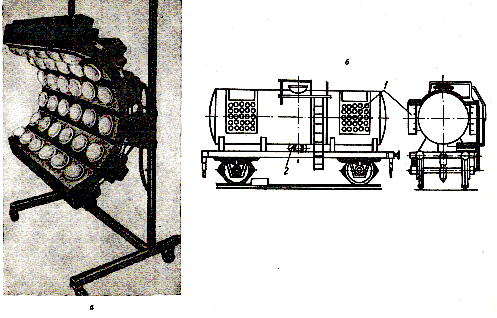

Самым совершенным способом подогрева нефтепродуктов в вагонах-цистернах является инфракрасный подогрев (рис.76). Способ подогрева состоит в том, что поток инфракрасных лучей от излучателя подогревает металлическую поверхность. Применение этого способа самый экономный, так как нет потерь в окружающую среду от излучения, вследствие того, что наружная сторона подогревателей не является теплопередающей.

Рис. 76. Ламповый нагреватель инфракрасного излучения, где 1,2 излучатели светло и темнокрасного накала

8 Классификация и характеристика потерь нефтепродуктов

При хранении в закрытых емкостях возникают потери вследствие дыханий емкостей, утечки через их неплотности, потери паров при обслуживании емкостей (замеры, отбор проб и пр.); при сливе-из-за «больших дыханий» приемного резервуара, наличия остатка паров нефтепродуктов в освобождаемой таре (танке нефтеналивного судна, вагоне-цистерне, автоцистерне), остатка не слитого нефтепродукта при сливе железнодорожных цистерн, теряемого при зачистке, и различных утечек и разлива нефтепродуктов при сливе; при наливе (отпуске)-в результате потери паров, вытесняемых в атмосферу при наливе в тару (танкер, цистерну и пр.), утечки и разливе при перекачках и наливе, потери от «больших дыханий» мерников (если налив происходит через них). При транспортировке водным транспортом происходят потери от «малых дыханий» за счет остатков паров в танкерах, баржах и от «больших дыханий» при наполнении, перевалке на рейде или частичных перевалках (паузах) на речных путях; при транспортировке по железной дороге и на автомобилях-вследствие испарения нефтепродуктов, от утечек и расплескивания в пути. Кроме перечисленных потерь нефтепродуктов наблюдается смешение различных сортов нефтепродуктов (пересортица). Таким образом, по физическому состоянию потери подразделяются на газообразные (парообразные) и жидкие потери.

Потери нефтепродуктов могут быть:

количественными -от утечек и разливов;

качественно-количественными (количественные потери с одновременным ухудшением качества остающегося нефтепродукта)-от испарения;

качественными (ухудшение качества нефтепродукта при неизменном количестве его)-при недопустимом смешении.

Существует так же деление потерь нефтепродуктов при хранении на эксплуатационные и аварийные.

К эксплуатационным относятся потери, происходящие в результате: утечек жидких нефтепродуктов; испарения; смешения разных сортов нефтепродуктов; очистки нефтепродуктов от воды и грязи; очистки хранилищ, оборудования и трубопроводов.

К аварийным относятся потери, возникающие: от нарушения правил технической эксплуатации сооружений и устройств; от повреждения вагонов-цистерн, нефтеналивных судов, сооружений и устройств; в результате стихийных бедствий.

Потери от утечек происходят в следующих случаях: в результате неплотностей в резервуарах, трубопроводах, насосах; при спуске отстоявшейся воды; из-за неисправностей наливных устройств, сливных клапанов; при наличии свищей на трубопроводах.

Помимо прямых потерь при транспортировке и хранении нефтепродуктов большое количество жидкого топлива и смазочных материалов теряется за счет неправильного, нерационального расходования их потребителями.

Потери нефтепродуктов на нефтебазах, а также при их транспортировке и потреблении наносят большой ущерб народному хозяйству, поэтому борьба с ними — важнейшая задача. Для успешного осуществления мероприятий по предотвращению потерь нефтепродуктов необходимо точно знать причины их возникновения.

Источники и причины потерь нефтепродуктов

Приведенная выше классификация потерь нефтепродуктов дает примерное представление об источниках и причинах их образования.

Количественные потери нефтепродуктов происходят от неудовлетворительного технического состояния сооружений и оборудования нефтебаз, а также в результате небрежности и халатности отдельных работников.

Основные причины потерь нефтепродуктов от утечек и разлива на нефтебазах:

-неисправное состояние днищ и корпусов стальных резервуаров, вызывающих течь и потение швов, а также резервуарного оборудования (хлопушек, подъемных труб, сифонных кранов, задвижек, водоспускных кранов и др.);

-неумелое удаление подтоварной воды из резервуаров (переливы резервуаров, железнодорожных цистерн, автоцистерн, мелкой тары и т. п.);

-неправильная зачистка остатков из резервуаров; неисправность технологических грубо проводов и трубопроводной арматуры, насосных установок (течи во фланцах сальниках, швах);

-неправильный подогрев нефтепродуктов в железнодорожных цистернах и других емкостях, сопровождающийся выбросом части нефтепродукта, аварии с резервуарами, трубопроводами и другими устройствами, нефтебаз, вызывающие разлив нефтепродуктов.

Эти потери могут быть устранены при своевременном проведении профилактических ремонтов и внимательном отношении к порученной работе обслуживающего персонала.

Качественные потери нефтепродуктов происходят:

-от смешения при небрежном или неправильном выполнении операций по приему, хранению и отпуску нефтепродуктов;

-от обводнения и загрязнения механическими примесями.

Неплановое смешение, приводящее к количественным потерям нефтепродуктов, происходит:

-при недостаточном числе на нефтебазах технологических трубопроводов (перекачка разных сортов нефтепродуктов ведется по одному трубопроводу без соответствующей подготовки его и без учета распределения нефтепродуктов по родственным группам);

-при приеме нефтепродуктов в резервуары, имеющие нестандартные остатки нефтепродуктов или не подготовленные к приему в соответствии с требованиями действующих нормативных документов;

-при негерметичности или неисправности резервуарной и трубопроводной арматуры.

Количественно-качественные потери представляют собой главным образом потери нефтепродуктов от испарения. Величина потерь от «малых и больших дыханий» резервуаров зависит от ряда факторов: климатических условий, температурного режима хранилищ, конструкции и оборудования емкостей, наличия или отсутствия улавливающих газосборных обвязок, соотношения размеров и степени заполнения резервуара, свойств хранимых нефтепродуктов, допустимого давления в газовом пространстве, цвета и качества окраски резервуаров. Наибольшее влияние на величину потерь оказывают климатические условия, размеры, тип и режим работы резервуара, а также свойства нефтепродукта. Основная причина потерь нефтепродуктов от испарения-резкое несоответствие между свойствами нефтепродуктов, конструкцией и оборудованием резервуаров. Максимальные потери от испарения наблюдаются при хранении бензинов. Например, при заполнении резервуара бензином на каждый закачанный 1м3 бензина через дыхательный клапан резервуара вытесняется в атмосферу в летнее время примерно 0.55 кг, в зимнее 0,35 кг бензина. Таким образом, в средней зоне при заполнении резервуара вместимостью 5000 м3 бензином теряется в летний период около 2.5 т, а в зимний период 1.7 т бензина.

Суммарные годовые потери от испарения бензина при хранении его в типовых резервуарах приводятся в таблице 20.

Таблица 20 Среднегодовые потери бензина (в тоннах) от испарения при хранении его в типовых резервуарах

| Вместимость резервуара, м3 | Южная зона | Северная зона | ||||

| Годовая оборачиваемость резервуара | ||||||

| 12 | 48 | 96 | 12 | 48 | 96 | |

| 400 | 4.8 | 12.4 | 22.6 | 2.9 | 9.4 | 15.9 |

| 1000 | 11.5 | 29.4 | 58.4 | 6.7 | 19.4 | 36.4 |

| 2000 | 22.2 | 55.6 | 100.3 | 12.6 | 35.5 | 66.0 |

| 3000 | 34.8 | 88.3 | 159.7 | 20.5 | 57.9 | 107.0 |

| 5000 | 50.4 | 126.2 | 227.2 | 28.4 | 80.8 | 150.6 |

Современные исследования показывают, что среднегодовые потери дизельного топлива при длительном хранении в наземных резервуарах для всех климатических зон практически одинаковы и составляют в среднем 1.4 кг на 1м3 парового пространства, тогда как эти потери при хранении в полуподземных резервуарах составляют в среднем лишь 0.5 кг на 1м3 парового пространства. Среднегодовые потери авиационных и автомобильных бензинов значительно больше и за месяц хранения в наземных вертикальных резервуарах по данным тех же исследований составляют 2.19 кг на 1м3 парового пространства (см. таблицу 21).

Таблица 21 Среднегодовые потери авиационных и автомобильных бензинов в средней климатической зоне

| Марка бензина | Потери от испарения, % масс. | Давление паров при 38 °С, мм рт.ст. | Объем, м3 | Степень заполнения резервуара, % | Масса бензина, тонн | Потери | ||

| резервуара | парового пространства | кг | кг на 1м3парового пространства | |||||

| Б95/130 | 0.80 | 224 | 370 | 57,5 | 85,5 | 250,3 | 90,1 | 1,57 |

| А-80 | 1.26 | 281 | 830 | 133,4 | 93,0 | 579,4 | 275 | 2,06 |

| Б-70 | 1.15 | 314 | 186 | 44,0 | 81,0 | 107,3 | 107 | 2,44 |

| А-76 | 1.20 | 338 | 182 | 25,6 | 94,0 | 119,6 | 138 | 2,55 |

| А-92 | 1.27 | 290 | 1470 | 143,8 | 97,7 | 1043,4 | 266 | 1,85 |

| А-95 | 1.36 | 379 | 288 | 28,2 | 95,0 | 206,4 | 74,3 | 2,64 |

| А-98 | 1.33 | 328 | 1422 | 197,7 | 92,0 | 965,1 | 389 | 1,97 |

| А-93 | 1.77 | 442 | 1400 | 215,2 | 84,0 | 912,9 | 525 | 2,44 |

| Среднее значение | 1.27 | 324 | - | - | 90,0 | - | | |