Сооружения и оборудование для хранения, транспортировки и отпуска нефтепродуктов

Скачать 27.51 Mb. Скачать 27.51 Mb.

|

|

Сокращение газового пространстварезервуаров дает наибольший эффект в борьбе с потерями нефтепродуктов от испарения. Наиболее эффективным средством уменьшения газового пространства резервуара с нефтепродуктами является применение плавающих крыш и понтонов, а также микрополых шариков из пластмасс и защитных эмульсий. По опыту эксплуатации применение плавающих понтонов (металлических и пластмассовых) в резервуарах со стационарной кровлей дает следующие результаты: 1. Срок окупаемости понтонов зависит от оборачиваемости резервуара. Чем больше число полных наполнений резервуара за год, тем меньше срок окупаемости понтона. Для металлических понтонов при коэффициенте оборачиваемости 30 срок окупаемости составляет приблизительно 2 года, при 100— 8 месяцев; для понтонов из полимерных материалов этот срок несколько меньше — соответственно 1.5 и 0.5 года. При отсутствии движения продукта в резервуаре или при коэффициенте оборачиваемости менее 10—12 срок окупаемости капитальных затрат в зависимости от вместимости резервуара возрастает до 4—8 лет, т. е. применение плавающих понтонов становится нерентабельным. 2. Срок окупаемости плавающего понтона зависит от температуры окружающего воздуха. Чем ниже средняя температура окружающего воздуха, тем больше срок его окупаемости. 3. Эксплуатационные расходы и срок окупаемости резервуаров с плавающими понтонами уменьшается с возрастанием их вместимости. Так, в южном климатическом поясе срок окупаемости понтона для резервуара вместимостью 5000 м3 при коэффициенте оборачиваемости 50 составляет около 1 года, для резервуара вместимостью 400 м3 (при тех же условиях) — 2 года. Как уже отмечалось, поверхность нефтепродуктов от газового пространства резервуара может изолироваться с помощью микрополых шариков и защитных эмульсий, применение которых возможно в обычных атмосферных резервуарах независимо от их конструкции без капитальных затрат на переоборудование. Это один из самых простых способов уменьшения газового пространства резервуаров (табл. 26). Микрополые шарики изготовляются из фенольных и карбомидных смол размером 5—130 мкм. Внутри они заполнены азотом. Плотность микрошариков 60—140 кг/м3. В резервуаре шарики всплывают и образуют покрытие на поверхности продукта. Толщина слоя микрошариков должна быть тем больше, чем больше оборачиваемость резервуара. Обычно она достигает 15—50 мм (табл. 27). Использование шариков сократить потери от испарения для бензинов в 2 раза и выделение сероводорода до 90 % масс., благодаря чему улучшаются условия эксплуатации резервуара и значительно уменьшается коррозия крыши. Наряду с положительными качествами покрытие из полых микрошариков имеет определенные недостатки. По сравнению с плавающими понтонами оно менее надежно, так как целостность покрытия может нарушаться при большой скорости заполнения или выкачки резервуара. Интенсивное перемешивание нефтепродукта в резервуаре ведет к перемешиванию микрошариков с нефтепродуктом, т. е. их рассеиванию, поэтому между заливом и выкачкой нефтепродукта из резервуара необходим некоторый интервал (5—20 ч), за который микрошарики всплывают и располагаются на поверхности нефтепродукта. Для предотвращения попадания микрошариков в трубопроводы применяют специальные предохранительные устройства, а перекачку нефтепродукта ведут с малой скоростью. Качество покрытия из микрошариков значительно ухудшается при температуре ниже 50С. Присутствие воды в в составе нефтепродукта может привести к затоплению шариков. Таблица 26 Эффективность применения микрошариков из фенольных и карбомидных смол

Таблица 27 Количество микрошариков, необходимое для создания в резервуарах слоя толщиной 25 мм

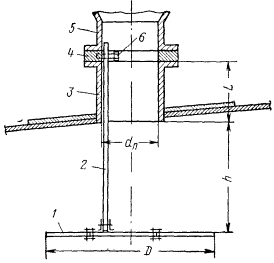

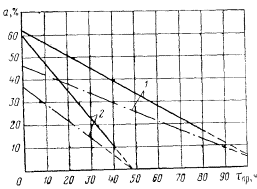

В настоящее время в нашей стране и за рубежом проводятся исследования вопроса о создании устойчивых защитных эмульсий из поверхностно-активных веществ, которые, растекаясь по поверхности нефтепродукта, образуют устойчивые пленки. Исследования показали, что такими свойствами обладают фторсодержащие вещества, обладающие большими коэффициентами растекания. Снижение упругости паров под пленкой в четыре раза ведет к сокращению потерь от испарения до 75%. Известны и другие типы эмульсий из поверхностно-активных веществ, однако они не нашли промышленного применения из-за малого срока службы и низкой экономической эффективности. Уменьшение потерь нефтепродуктов от «больших и малых дыханий» в атмосферных резервуарах (наземных и заглубленных) может быть достигнуто установкой под обычными дыхательными клапанами отражательных щитков, диаметр которых в три раза больше диаметра дыхательного клапана. Щиток обеспечивает отражение поступающего в резервуар через клапан воздуха вверх, а не в глубь газового пространства. Этим самым уменьшается перемешивание паровоздушной смеси, наибольшая концентрация которой наблюдается у поверхности нефтепродукта. Наличие отражательного щитка способствует вытеснению из резервуара во время «дыхания» более бедной паровоздушной смеси. Схема расположения диска-отражателя в резервуаре показана на рисунке 71. К диску 1 с помощью подвижного болтового соединения прикрепляется стойка 2, которая болтом 6 соединяется с промежуточным фланцем 4. Фланец устанавливается на монтажном патрубке 8. Диск в двух местах имеет петлевые соединения, которые позволяют складывать его и вводить в резервуар через монтажный патрубок. Для принятия горизонтального положения после ввода диск слегка встряхивают, а затем болтом закрепляют на промежуточном фланце. Эффективность работы диска-отражателя в резервуаре зависит от его диаметра и высоты установки.  Рис. 79. Диск-отражатель для атмосферных резервуаров, где 1 — диск; 2 — стойка; 3 — монтажный патрубок; 4 — промежуточный фланец; а — дыхательный клапан; б — болт для крепления стойки к промежуточному фланцу Наилучшая работа дисков-отражателей помимо установки на соответствующей высоте обеспечивается еще строгой установкой их параллельно горизонтальному сечению монтажного патрубка. В практической деятельности для достижения максимального эффекта в сокращении потерь от испарения дисками-отражателями нужно стремиться уменьшить время простоя резервуара с «мертвым» остатком. На рисунке 72 показана зависимость процента сокращения потерь а дисками-отражателями от условий эксплуатации резервуара PBС-5000 при следующих данных: диаметр резервуара D = 22,8 м, высота H = 11 68 м высота взлива продукта в резервуаре до выкачки Нв1 = 11,3 м, после выкачки Hв2 = 0,65 м, производительность выкачки и закачки Qв = Qз = 1200 м3/ч плотность паров продукта r = 2,8 кг/м3, концентрация паров продукта на линии насыщения для авиабензина Сs = 0,29, для автобензина Сs = 0,26.  Рис. 80. Зависимость процента сокращения потерь дисками-отражателями от условий эксплуатации резервуара при хранении – автобензина; — авиабензина, где 1 — переменная погода; 2 — солнечная погода 9. Замер и учет нефтепродуктов 9.1. Калибровка резервуаров Предназначена для получения замерных таблиц, характеризующих объем заполненной части резервуара в зависимости от высоты налива с интервалом через каждый сантиметр. Замерные таблицы составляются на каждый резервуар в отдельности, так как они зависят от конструкции резервуара, его основных размеров и оборудования. По мере заполнения горизонтальная или вертикальная цилиндрическая емкость «раздувается» и приобретает форму «бочки». Поэтому, по геометрическим размерам жидкости, находящейся в цилиндрической емкости невозможно точно определить ее объем. Калибровка производится следующими способами: 1) для малых емкостей путем налива в емкость и слива из нее отмеренных объемов воды; 2) с помощью объемных счетчиков. Путем пропуска через них воды при наливе и сливе из резервуара; 3) путем обмера и подсчета объема хранилища, исходя из его фиктивных размеров. Этот способ является наиболее распространенным. Обмер производится стальной лентой, для измерения высоты и окружности и измерения толщины резервуара на всех его участках, за исключением объема внутреннего оборудования (колонн, труб и т.д.). Замерные таблицы составляются не только на стационарные резервуары нефтебаз и АЗС, но и на наливные котлы авто и вагонов-цистерн, танки нефтеналивных судов, а так же на трубопроводы (на 1 погонный метр трубопровода). Пример градуировочной таблицы 28 приведен ниже. Таблица 28 Градуировочная таблица резервуара № 107 РВС-5000, Казанской нефтебазы

9.2 Учет нефтепродуктов Производится в весовых единицах, чаще всего в тоннах. Для этих целей используют: -взвешивание на стационарных весах авто и вагонов цистерн; -по замерным таблицам объемной величины с последующим пересчетом в весовые единицы; 3) путем пропуска через счетчики (весовые или объемные). Для пересчета с объемных единиц на массовые необходимо знание плотности нефтепродукта. Для расчета плотности нефтепродукта используют смешанную (усредненную, представительскую) пробу, которую приготавливают путем смешения точечных проб, отобранных с различных уровней налива. Для замера высоты налива (взлива) нефтепродукта применяют мерную стальную ленту с лотом (для натягивания стальной ленты) или метрошток (измерительная линейка с делениями). В настоящее время все большее применение нашли автоматические уровнемеры дистанционного измерения уровня. Для замера уровня подтоварной воды используют водочутвительную ленту, которая прикрепляется к стальной ленте и лоту с помощью пружинящего кольца (надетая на стальную ленту натянутая пружина). Эта лента пропитана раствором который меняет цвет при контакте с водой. 9.3 Отбор проб нефтепродуктов В зависимости от способа отбора и назначения пробы нефтепродуктов подразделяются на: точечные, объединенные, контрольные (арбитражные) и донные. Отбор производится по ГОСТу 2517. Для обеспечения качества работ по отбору проб нефтепродуктов предусматривается следующее оборудование: - стационарный проботборник для отбора точечных проб с трех уровней; - автоматический проботборник для отбора проб из продуктопроводов;

При изменении температуры и плотности нефтепродуктов проботборник выдерживают на заданном уровне до начала его заполнения не менее 5 минут. Объединенную пробу нефтепродукта делят не менее чем на 2 части. Одну пробу анализируют, другую опломбируют на случай разногласия в качестве. Отбор пробы нефтепродукта из вертикального резервуара (высота налива более2 м). Отбирают с трех уровней: верхнего-на 250 мм ниже поверхности нефтепродукта; среднего-середина высоты столба нефтепродукта; нижнего-на 250 мм выше днища резервуара. Объединенную пробу составляют смешением одинаковых объемов проб верхнего, среднего и нижнего уровня в соотношении 1:3:1 соответственно. Отбор пробы нефтепродукта из вертикального резервуара (высота налива не превышает 2 м). Отбирают с двух уровней: верхнего-на 250 мм ниже поверхности нефтепродукта; нижнего-на 250 мм выше днища резервуара. Объединенную пробу составляют смешением одинаковых объемов проб верхнего и нижнего уровня в соотношении 1:1 соответственно. Отбор пробы из горизонтального цилиндрического резервуара с диаметром более 2.5 м. Отбирают с трех уровней: верхнего-на 200 мм ниже поверхности нефтепродукта; среднего-середина высоты столба нефтепродукта; нижнего-на 250 мм выше днища резервуара. Объединенную пробу составляют смешением одинаковых объемов проб верхнего, среднего и нижнего уровня в соотношении 1:6:1 соответственно. Отбор пробы из горизонтального цилиндрического резервуара с диаметром менее 2.5 м. Отбирают с двух уровней: среднего-середина высоты столба нефтепродукта; нижнего-на 250 мм выше днища резервуара. Объединенную пробу составляют смешением одинаковых объемов проб среднего и нижнего уровня в соотношении 3:1 соответственно. Отбор пробы из горизонтального цилиндрического резервуара с диаметром более 2.5 м, но заполненный до высоты половины диаметра. Отбирают с двух уровней: среднего-середина высоты столба нефтепродукта; нижнего-на 250 мм выше днища резервуара. Объединенную пробу составляют смешением одинаковых объемов проб среднего и нижнего уровня в соотношении 3:1 соответственно. Отбор пробы из горизонтального цилиндрического резервуара независимо от диаметра при высоте столба горючего менее 0.5 м. Отбирают с одного уровня; нижнего-на 250 мм выше днища резервуара. Отбор пробы из резинотканевого резервуара осуществляют с нижнего уровня на 50-60 мм выше днища резервуара. Отбор пробы из вагона-цистерны и автоцистерны. Отбирается на высоте 0.33 диаметра цистерны от нижней внутренней образующей. Точечная проба из нескольких цистерн с нефтепродуктом одной марки отбирают из каждой третьей цистерны, но не менее чем из двух цистерн. Отбор пробы из резервуара стационарным пробоотборником. Перед отбором из системы сливают не менее 2-х объемов проботборной системы, после чего наполняют пробоотборник. Отбор пробы из трубопровода. Отбирают точечные пробы равного объема нефтепродуктов через равные промежутки времени. При перекачке с расходом менее 500 м3/ч точечные пробы отбирают через каждые 500 м3. Объемная проба составляется смешением одинаковых по объему точечных проб. При расходе более 500 м3/ч пробы отбирают через каждый час. Объединенная проба составляется смешением точечных проб, пропорциональных объему нефтепродукта, перекачиваемых за это время. Отбор пробы нефтепродукта из бочек и другой транспортной тары. Отбирают точечную пробу. Перед отбором нефтепродукта тару перемешивают: бочку не менее 5 минут; бидон не менее 5-7 минут. Если тар с одной маркой нефтепродукта несколько, то объединенную пробу составляют смешением в соответствии со следующей таблицей 29. Таблица 29 Объединенная проба нефтепродукта

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||