Сооружения и оборудование для хранения, транспортировки и отпуска нефтепродуктов

Скачать 27.51 Mb. Скачать 27.51 Mb.

|

|

10 Контроль и обеспечение сохранности качества нефтепродуктов на нефтебазах. 10.1 Задача испытательной лаборатории Задача испытательной лаборатории состоит в следующем. 1) Осуществление контроля за выполнением мероприятий по обеспечению сохранности нефтепродуктов, хранимых и транспортируемых в соответствии с ГОСТ 1510; 2) Проведение анализа нефтепродуктов по установленному перечню показателей качества в соответствии с требованиями нормативных документов. Срок проведения анализа в объеме нормативного документа (ГОСТ или ТУ) не более 4 суток, контрольного анализа не более 2 суток. 3) Осуществление отбора проб, оформление и хранение арбитражных, контрольных и приемо-сдаточных проб в соответствии с требованиями ГОСТа 2517. Проводятся следующие лабораторные испытания: а) приемо-сдаточный анализ проводят: - при приеме нефтепродукта из транспортных средств (до слива); - при отпуске нефтепродукта (до заполнения транспортного средства). б) контрольный анализ проводят: - после слива из транспортного средства; - после внутрискладских перекачек; - при длительном хранении: бензина не реже одного раза в 6 месяцев, остальных не реже одного раза в год; - если номера транспортных средств не совпадают с номерами, указанных в сопроводительных документах; - если транспортные средства не имеют пломб или они неисправны или транспортные средства опломбированы не на станции отправления; - если нефтепродукт поступил в неисправной таре или с нарушением заводской упаковки; - если нефтепродукт поступил без паспорта качества или он не заполнен не по всем показателям; - если по результаты приемо-сдаточного анализа не совпадают с показателями, заложенными в паспорте качества. в) арбитражный анализ проводят по всем показателям качества нефтепродукта вызвавшим разногласия. При этом используют два метода анализа, выбранные как арбитражный. 4) осуществление контроля за соблюдением графиков зачистки трубопроводов и резервуаров; 5) организация своевременной поверки средств измерений в соотвествии с требованиями ПР 50.2.006; 6) разработка рекомендаций по исправлению качества нефтепродуктов по отдельным показателям; 7) для обеспечения учета контрольных операций лаборатория обязана оформлять следующие документы:

Тоже самое оформляет и организация не имеющая своей лаборатории, но занимающаяся отпуском, приемкой и хранением нефтепродуктов. 8) осуществление контроля и определение ПДК паров нефтепродуктов в рабочей зоне, а также в помещениях, где проходят ремонтные работы (в том числе и в помещениях, напрямую не связанных с нефтепродуктами; 9) анализ качества выбросов и стоков. Контроль и надзор за соблюдением лабораторий возложенных на нее обязанностей осуществляет нефтяная инспекция.

Оборудование нефтебаз, которое применяется для хранения нефтепродуктов, проведения сливо-наливных операций, перекачки нефтепродуктов и подготовка емкостного хозяйства должно отвечать следующим требованиям: а) проверку хранилищ, транспортных средств, хранилищ в которых осуществляется хранение нефтепродуктов осуществляют по ГОСТ 1510; б) сливо-наливные эстакады должны быть оборудованы в соответствии с ГОСТ Р 50559; в) для каждой партии или нефтепродуктов, объединенных в группу должен быть свой трубопровод; г) зачистка резервуаров также осуществляется в соответствии с ГОСТ 1510; д) насосы должны иметь технологические схемы, исключающие смешение нефтепродуктов различных марок; е) при смене нефтепродукта осуществляется промывка емкостей и трубопроводов более высококачественным нефтепродуктом; ж) перед приемом в резервуаре проверяется отсутствие подтоварной воды. 11 Противопожарные средства нефтебаз 11.1 Тушение горящих нефтепродуктов Тушение горящих нефтепродуктов в резервуарах осуществляется следующими огнегасительными средствами: химической пеной; воздушно-механической пеной; распыленной водой; водяным паром; углекислым газом. Огнегасительные средства применяются посредством стационарных, полустационарных и передвижных систем пожаротушения. Система пожаротушения выбирается с учетом следующих условий:

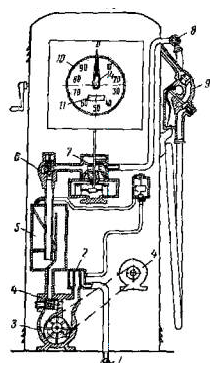

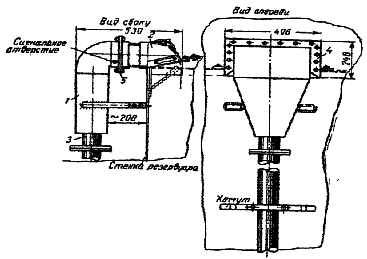

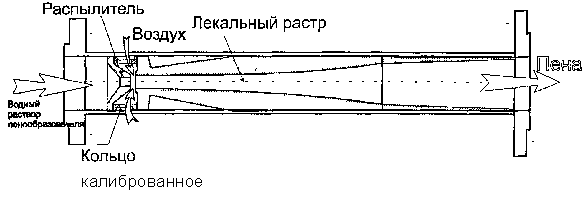

Для получения химической пены используются пенообразующие порошки, состоящие из кислых и щелочных солей (кальцинированной соды, сернистого глинозема) и стабилизирующего вещества (чаще ПАВ), увеличивающего стойкость пены. Для создания пены используются пеногенераторы. Воздушно-механическая пена представляет собой механическую смесь воздуха, воды и пенообразователя. Создается путем подсасывания пенообразователя воздуха. Для распыления этой смеси используются эжекторные воздушно-пенные стволы. Основной недостаток такого способа тушения в том, что эжекторные воздушно-пенные стволы способны подавать пену на высоту не более 3 м. Горящие резервуары тушат, покрывая поверхность нефтепродуктов слоем пены, вырабатываемой в пеноаккумуляторных или пенореактивных установках. Ввод пены в резервуар осуществляется с помощью пенокамер (рис. 81) или пеногенераторов (рис. 82).  Рис. 81. Пенокамера, где 1 и 2-коробки пенокамеры; 3-пенопровод; 4-фланец; 5-диафрагма. В последнее время для большей надежности пенокамеры устанавливают внутри резервуаров, у верхнего уторного угольника. Число устанавливаемых пенокамер зависит от диаметра резервуара (см. табл. 30). Таблица 30 Рекомендуемое число пенокамер на один резервуар

Рис. 82. Схема высоконапорного пеногенератора с встроенным воздушным предохранителем (а) и обратным клапаном (б) Основные технические показатели пленкообразующих пен приведены в таблице 31. Таблица 31 Основные технические показатели пленкообразующих пенообразователей и пен на их основе

Тушение пожаров водой производится через стационарные распылители, установленные в резервуарах с помощью лафетных распылителей. Распылители применяются двух видов: щелевые (бортовые) и дефлекторные. Для тушения пожара паром необходимо, чтобы концентрация пара в воздухе должна превышать 35 % об. Поэтому водяной пар применяют в закрытых помещениях, для небольшой зоны горения. Используется мятый, перегретый и насыщенный водяной пар. 11.2 Молнезащита Различают несколько видов воздействия молнии:

От прямых ударов сооружения нефтебазы защищают молнеотводами, которые состоят из молнеотвода, токоотвода и заземлителя. Молнеотводы делятся на стержневые и тросовые, одиночные двойные и многократные. Зона защиты одиночного стержневого молнеотвода составляет конус с высотой h (при h< 60м) и радиусом основания конуса 1.5 h высоты. Для отвода токов молнии применяются заземлители следующих видов:

11.3 Защита от статического электричества Движение нефтепродукта по трубопроводу вызывает возникновение статических разрядов электричества. В результате трения бензина о стенки трубопровода в самом бензине накапливаются электрические заряды. При наливе бензина в металлические емкости, изолированные от земли (например в автоцистерну, резервуар, установленный на битуминозном основании) бензин передает свой заряд емкости. При этом емкости получают высокие электрические потенциалы. Наибольшие электрические потенциалы кроме бензинов создают керосины и легроины, имеющие высокие удельные сопротивления (1010-1018 ом см). Присутствие воздуха, газов, воды усиливает этот процесс. Предотвращение накопления статического заряда достигается путем заземления емкостей, трубопроводов. Однако при перекачке бензинов заземление недостаточно и используется так называемая релаксационная емкость. Релаксационная емкость представляет собой расширенный участок трубопровода с отводом газо-воздушного пространства. Для борьбы с накоплением статического электричества применяются следующие средства: резиновые шланги, соединяющие трубопроводы или имеющие металлические наконечники, обвиваются медной проволкой, концы которой припаиваются к емкости и наконечнику. воронки, применяемые в различных наливных устройствах соединяются с трубопроводом гибким проводом (медным); Величина сопротивления заземлителей должна быть не более 10 ом. 12. Автозаправочные станции и комплексы 12.1 Краткая характеристика АЗС Автозаправочные станции (АЗС) предназначены для заправки транспортных средств (АЗС) нефтепродуктами. На АЗС предусматривается реализация топлив, масел, консистентных смазок, прием отработанных масел, а также организация технического обслуживания и мойка автомобилей. Все многообразие АЗС можно разделить на пять групп: традиционные стационарные, передвижные (ПАЗС), блочные, контейнерные и модульные. Традиционная АЗС – стационарная автозаправочная станция с подземным расположением резервуаров с размещением над ними заправочных островков, топливораздаточных колонок, насосного оборудования (рис.83).

Модульная (МАЗС) и контейнерная (КАЗС) – предназначены для временного размещения АЗС с наземным (подземным) расположением резервуаров, отличительная особенность которых является компоновка технологического оборудования из отдельно размещаемых модулей (контейнеров) для хранения топлива, заправочных островков. Как правило модули (контейнеры) изготавливаются на заводе-изготовителе. Передвижная АЗС (ПАЗС) предназначена для розничной торговли топливом. Технологическая схема размещается на базе автомобильного шасси с прицепом, предназначенная для приема, хранения и выдачи топлива. В качестве резервуаров используются передвижные автоцистерны для различных марок топлива (в редких случаях бочки). Наиболее распространены стационарные АЗС. Передвижные ПАЗС используются в Российской Армии, МЧС и на сельскохозяйственных станах, в период посевной и уборочной, а так же на речном транспорте, где нет необходимости в стационарной АЗС. По производительности стационарные АЗС делятся по числу заправок в часы пик: 57, 100, 135, 170 автомобилей в час. Доставка нефтепродуктов на АЗС осуществляется авто, железно и трубопроводным транспортом.  Рис. 84. Традиционная АЗС: 1-очистные сооружения; 2-емкость для сбора крупных проливов; 3- подземные резервуары; 4 – площадка для АЦ; 5 – здание операторной; 6 – ТРК; 7 – заправочный островок; 8 – лоток отвода атмосферных осадков; 9 – лотки отвода крупных проливов. Как правило, АЗС не являются самостоятельными предприятиями, а входят в состав акционерных обществ, производственных объединений и нефтебаз (АО «Татнефть», «Татнефтепродукт», ТНК, Лукойл и т.д.). Здания и сооружения АЗС имеют следующие особенности:

Очистные сооружения АЗС состоят из следующей последовательной схемы очистки: коалесцирующий фильтрфлотатормеханический фильтрсорбционная колонналивнестокшламосборникотстойник очищенной воды. Вокруг площадки АЗС должна быть организована санитарно-защитная зона и иметь ограждение по периметру в соответствии со СНиП III-10-75. Расстояние от АЗС до окружающей постройки определяются в соответствии со следующими документами: СНиП 2.07.01-89 «Планировка и застройка городских и сельских поселений»; СНиП 2.11.03-93 «Склады нефти и нефтепродуктов. Противопожарные нормы»; СНиП 2.05.02-85 «Автомибильные дороги»; СНиП II-89-80 «Генеральные планы промышленных предприятий». Экологические проблемы на АЗС решаются следующим способом:

12.2 Технологическое оборудование АЗС Технологическое оборудование подразделяется на следующие группы: оборудование для хранения топлив и масел; оборудование для выдачи топлива и масла (топливораздаточные, смесераздаточные и маслораздаточные колонки); оборудование для управления колонками и автоматизация технологических процессов; оборудование для технического обслуживания и ремонта автомобилей; торговое и сервисное оборудование (магазины, бары, рестораны и т.д.); оборудование для очистки бытовых и ливневых стоков; экологическое оборудование; противопожарное оборудование; молнезащита. Для хранения топлива и масел на стационарных АЗС применяют подземные горизонтальные и вертикальные резервуары. Эксплуатируемые резервуары могут быть одно и двустенные. Односменные резервуары устанавливаются как в заглубленные бетонные боксы, так и на фундамент. Бывают с теплоизоляцией, так и без нее. Более безопасны как с экологической точки зрения, так и с позиции пожаробезопасности двустенные резервуары. В них межстеночное пространство заполняется негорючей жидкостью с плотностью, превышающей плотность топлива (например тосолом) или инертным газом. Перед вводом в эксплуатацию резервуары подвергаются проверке на герметичность: избыточное давление воздуха до 0.025 МПа, при этом должны отсутствовать мыльные пузырьки на сварных швах; гидравлическое испытание под давлением на 25 % выше рабочего в течении 3 минут без течи и потерь давления. Каждый резервуар снабжается дыхательным клапаном и уровнемером. Уровнемеры по принципу действия подразделяются на механические (поплавковые), буйковые, пьезометрические, электрические, емкостные, радиоактивные и ультразвуковые. В зависимости от вида выдаваемого продукта на АЗС раздаточные колонки разделяются на:

Иногда для приготовления промежуточных топлив (например из АИ-92 и АИ-95 приготавливается АИ-93) на ТРК устанавливаются смесеобразователи.

Оборудование колонок должно соответствовать ГОСТ 9018 «Колонки топливораздаточные. Общие технические требования» и ГОСТ 11537 «Колонки маслораздаточные. Общетехнические требования». Топливораздаточные колонки (ТРК) по скорости выпуска подразделяются на колонки с расходом 50 и 100 л/мин. На современных АЗС устанавливаются ТРК серии 2000 Нара-27М1 и НАРА-27М1Э. Топливораздаточные колонки в своем составе имеют насос, рукав с пистолетом для отпуска топлива, систему газоотделения, поплавковую камеру. Для управления колонок применяются пульты дистанционного управления, но имеются и колонки с ручным управлением. Колонки также снабжены фильтрами тонкой и грубой очистки. Газоотделители служат для отделения от топлива воздуха, который может попадать при сливе топлива в резервуары, а так же при всасывании. Отделение воздуха происходит за счет резкого уменьшения скорости потока, путем прохождения топлива через расширяющийся трубопровод или прохождения через закручиватель по винтовой линии. Для измерения количества отпущенного топлива применяются механические, поршневые, роликовые и электронно-механические отчетные устройства. Раздаточные рукава выполняются в резинотканевом исполнении. | |||||||||||||||||||||||||||||||||||||||||