1. фрезерный станок готовый. Современные металлорежущие станки обеспечивают исключительно высокую точность обработанных деталей

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

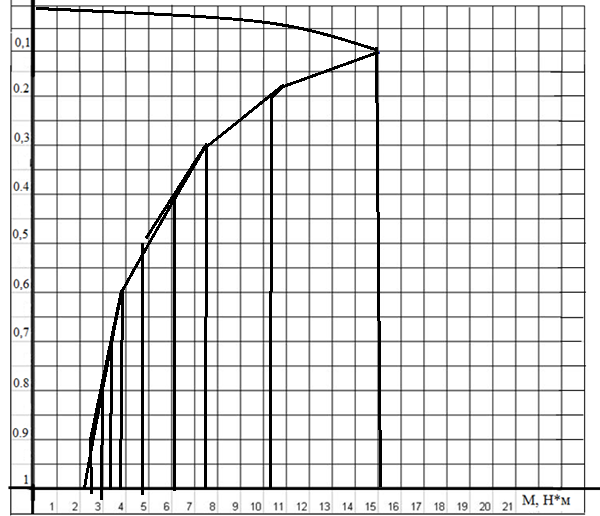

1 2  × ×  × Z × × Z ×  ,Н (1) ,Н (1)FZ = 9,81 × 88 ×  × ×  × 12 × × 12 ×  ,= 2809 Н ,= 2809 Нгде СF– силовой коэффициент обработки материала, от. ед. принимается по таблице 1, СF = 88; ХF, YF, UF, qF - показатели степени принимаются по таблице 1, ХF = 1,1; YF = 0,8; UF = 0,95; qF = 1,1; t - глубина резания, мм S – подача на зуб фрезы принимается по таблице 2, S = 0,1 мм/зуб; В – ширина фрезерования (фрезы), принимается по таблице 3, В = 50 мм; z – число зубьев фрезы, принимается по таблице 3, z = 12шт; Скорость резания VZ, м/мин  (2) (2)где СV – cкоростной коэффициент обработки материала, отн. ед. принимается по таблице 4, СV= ____; ХV, YV, mV, UV, nV, qV - показатели степени принимаются по таблице 4, ХV = 0,1; YV= 0,4; mV= 0,2; qV =; UV= 0,1; nV = 0,1 T - стойкость фрезы принимается по таблице 5, T = 180 мин  Мощность резания РZ, кВт  Расчетная мощность на валу главного привода РДР, кВт где ηСТ – КПД станка при номинальной нагрузке, отн.ед., ηСТ = 0,75…0,8  Определяем обороты двигателя (частоту вращения вала двигателя): nдв.расч. = ʋб.пер./ρ,об/мин (5) где: ʋб.пер. - наибольшая скорость быстрого перемещения, 2990, мм/мин; ρ – радиус приведения от рейки стола к двигателю, 1,35 мм/об; nдв.расч. = 2990/1,35 = 2214,8 об/мин При выборе двигателя по мощности следует исходить из необходимости его полной загрузки в процессе работы. Кроме этого, необходимо выбирать двигатель таким образом, чтобы максимальная температура изоляции обмоток, не превышала допустимой величины. Это условие является одним из основных для обеспечения надежной работы электропривода в течение всего срока его эксплуатации. Согласно условия РНОМ ≥ РДР выбирается асинхронный двигатель серии АИР80А2 РНОМ = 1,5 кВт КПД = 78,5 % UНОМ = 380 В IНОМ = 3,46 А cosφ = 0,84 МП/МНОМ = 2,2 ММАХ/МНОМ = 2,3 ММИН/МНОМ = 2,1 JД = 0,0011 кг м2 Для правильного выбора электродвигателей и всего электрооборудования следует учесть следующие условия: Определение параметры фрезы. Скорость вращения n: n =  , об/мин (6) , об/мин (6)где n – скорость вращения, об/мин; VZ – скорость резания, об/мин; n =  = 22,2об/мин = 22,2об/минСкорость продольной подачи фрезы VП, м/мин Vп = S×z×n×10-3 м/мин (7) Vп = 0,7 × 12 × 22,2 × 10-3 = 0,18 м/мин Расчет технологического времени; Технологическое время tМ, мин tM =  , мин (8) , мин (8)tM =  = 21,1 мин = 21,1 минПроверка двигателя по условиям пуска: Максимальный статический момент нагрузки, Мст, Н Мст =  ,H (9) ,H (9)Мст =  = 168 H = 168 HОпределяем номинальный момент Мн, Н×м Мн =  ,H×м (10) ,H×м (10)Мн =  = 193 H×м = 193 H×мУсловие пуска: Мн×1,2 ≥ Мст×0,8 (11) 193 × 1,2 ≥ 168×0,8 232 ≥ 134 Из проверки делаем вывод, что условие выполняется, двигатель проходит по условиям пуска. Окончательно принимаем двигатель серии АИР80А2 У2 2.2. Расчет и построение механической характеристики Определяем номинальное скольжение: SH =  (12) (12)где Sн – номинальное скольжение: no - SH =  = 0,02 = 0,02Определяем критическое скольжение. Sкр = SH × (λ+  ) (13) ) (13)где λ – кратность максимального момента; Sкр = 0,02 × (2,2+  ) = 0,08 ) = 0,08Определяем критический момент. Мкр = λ × Мн Мкр = 2,2 × 193 = 424,6Н×м (14) Рассчитываем механическую характеристику. Воспользуемся формулой Клосса. М =  H×м (15) H×м (15)М =  = 200 H×м = 200 H×мМ1 =  = 414H×м = 414H×мМ2 =  = 293 H×м = 293 H×мМ3 =  = 211 H×м = 211 H×мМ4 =  = 169 H×м = 169 H×мМ5 =  = 133 H×м = 133 H×мМ6 =  = 111 H×м = 111 H×мМ7 =  = 96 H×м = 96 H×мМ8 =  = 84 H×м = 84 H×мМ9 =  = 75 H×м = 75 H×мМ10 =  = 67H×м = 67H×мМасштаб построения: 150 мм – Мmax X =  (16) (16)X =  = 71 = 71X1 =  = 146 = 146X2 =  = 103 = 103X3 =  = 75 = 75X4 =  = 60 = 60X5 =  = 47 = 47X6 =  = 40 = 40X7 =  = 34 = 34X8 =  = 30 = 30X9 =  = 26 = 26X10 =  = 24 = 24Полученные данные заносим в таблицу 1 для построения механической характеристики Таблица 1. Данные для построения механической характеристики

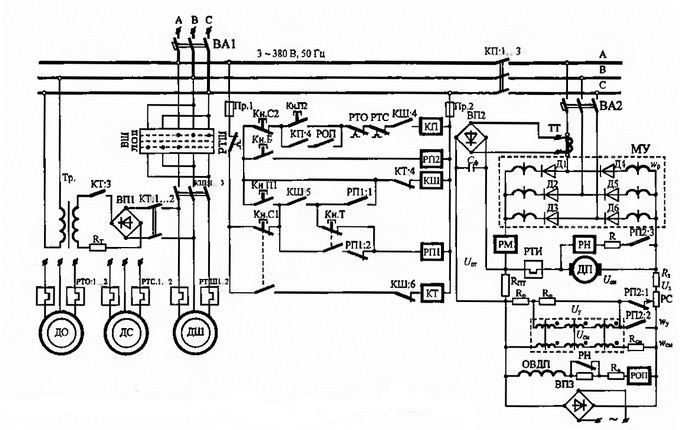

Рисунок 7 – Механическая характеристика 2.3. Расчет и выбор аппаратов защиты и управления В качестве аппаратов защиты электроустановок принимаются плавкие предохранители или автоматические выключатели со встроенными тепловыми (для защиты от перегрузок) и электромагнитными (для защиты от токов короткого замыкания) расцепителями. Номинальный ток расцепителя: Iном=  , А (17) , А (17)где Iном – номинальный ток, А Рн – номинальная мощность двигателя, 45 кВт 1000 – переводной коэффициент  – поправочный коэффициент – поправочный коэффициентU – напряжение сети, 380 В  – коэффициент мощности электродвигателя, 0,9 – коэффициент мощности электродвигателя, 0,9Номинальный ток Iном =  = 76 А (18) = 76 А (18)Пусковой ток определим по формуле: Iп = Iном×7,5 А (19) где 7,5 – кратность пускового тока Iп = 76×7,5 =570 А Ток срабатывания выключателя Iср.в = Iп×1,1 А (20) где 1,1 – коэффициент Iср.в = 570×1,1 = 627 А Ток срабатывания теплового расцепителя Iср.т = Iном× 1,25 А (21) где 1,25 – коэффициент Iср.т = 76×1,25 = 95 А Выбираем автоматический выключатель АЕ 2056 Iдл =  А (22) А (22)Iдл =  = 84 А = 84 АТак как автомат устанавливается в шкафу, то Кт = 0,85 поэтому Iрасц =  А (23) А (23)Iрасц =  = 99 А = 99 АПо току расцепителя выбираем автоматический выключатель АЕ 2056 Проверка Iмг.ср≥Iкр А (24) Iмг.ср = 10×IрасцА Iмг.ср = 10×99 = 990 А Iкр = Кi×IнA Iкр = 1,4 × 100 = 140 A 990 A ≥ 140 A Неравенство выполняется, значит автомат выбран верно. Выбираем автоматический выключатель АЕ 2056 и магнитный пускатель ПМЛ-6600 Магнитные пускатели осуществляют защиту управляемых электродвигателей от перегрузок недопустимой продолжительности и от токов, возникающих при обрыве одной из фаз. Пускатели электромагнитные серии ПМЛ предназначены для дистанционного пуска непосредственным подключением к сети, остановки и реверсирования трехфазных асинхронных электродвигателей с короткозамкнутым ротором при напряжении до 660 В переменного тока частотой 50 Гц, а в исполнении с трехполюсными тепловыми реле серии РТЛ – для защиты управляемых электродвигателей от перегрузок недопустимой продолжительности и от токов, возникающих при обрыве одной из фаз. Пускатели могут комплектоваться ограничителями перенапряжений типа ОПН. Пускатели, комплектуемые ограничителями перенапряжения, пригодны для работы в системах управления с применением микропроцессорной техники. 2.4. Расчет и выбор проводов и кабелей Определяем номинальный ток Iн =  А (25) А (25)где Iн – номинальный ток, А Рн – номинальная мощность, кВт U – напряжение, В  – коэффициент мощности электродвигателя – коэффициент мощности электродвигателя - коэффициент полезного действия - коэффициент полезного действияIн =  = 84 А = 84 АЭкономическую плотность тока принимаем равной 2,7,т.к мы имеем скрытую медную проводку. Сечение кабеля рассчитываем по формуле Fэк =  мм2 (26) мм2 (26)где Fэк – сечение кабеля,мм2  – ток рассчитаный, А – ток рассчитаный, А – экономическая плотность тока – экономическая плотность токаFэк =  = 31 мм2 = 31 мм2Принимаем кабель ВВГ (4 × 35) Определяем потери напряжения ΔU =  ×100%B (27) ×100%B (27)где ΔU – потери напряжения, В Iн – рассчетный ток, А i –длинна кабеля, км R – активное сопротивление, Ом Х – реактивное сопротивление, Ом  – коэффициент реактивной мощности – коэффициент реактивной мощностиРассчитываем коэффициент реактивной мощности  = =   = =  = 0,4 = 0,4Рассчитываем потери напряжения ΔU =  ×100% = 1,87% ×100% = 1,87%1,87%˂5% Выбранный кабель проходит по потери напряжения. Принимаем кабель ВВГ (4×35) (Винил – винил – голый), медный кабель с изоляцией жил из поливинилхлоридного пластиката, в оболочке из поливинилхлоридного пластиката, гибкий, отсутствие защитных покровов, не содержит брони, 4 - четыре жилы,35 - диаметр сечения одной жилы - 35мм². 3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 3.1Описание принципиальной электрической схемы управления фрезерного станка.  Рисунок 2 принципиальная электрическая схема управления фрезерного станка Для управления режимами работы и ЭО фрезерного станка модели 654. Примечания: 1. Шпиндель станка приводится во вращательное движение от АД мощностью 13 кВт при угловой скорости 141 рад/с через коробку скоростей с 18 ступенями и изменением скорости от 2,5 до 125 рад/с. Переключение скоростей — вручную. 2. Продольное и поперечное перемещение стола в диапазоне регулирования скоростей подачи от 10 до 1000 мм/мин и вертикальное перемещение шпиндельной бабки в диапазоне регулирования от 4 до 400 мм/мин — от двигателя постоянного тока (ДП) через коробку подач при бесступенчатом электрическом регулировании угловой скорости в диапазоне 10:1. Электромеханическое регулирование скорости обеспечивают рабочие подачи и быстрые перемещения стола и шпиндельной бабки станка. 3. Изменение направления движения осуществляется электромагнитными муфтами, встроенными внутри корпуса коробки подач. Электромагнитные муфты обеспечивают как независимое включение всех трех перемещений, так и их одновременное действие. Основные элементы схемы. ДЩ, ДС, ДО — приводные АД с короткозамкнутым ротором шпинделя, насоса смазки, насоса охлаждения. ДП— двигатель постоянного тока для движений подач. МУ — магнитный усилитель для питания и регулирования ДП. Примечания: 1.Трехфазный магнитный усилитель имеет обмотки: -рабочие (wр), включенные через диоды (Д1... Дб); -управления (wy), включенные на регулятор скорости (PC). 2.Обратная связь выполнена в двух вериантах: -отрицательная обратная связь по напряжению (Uон) на зажимах якоря; -положительная обратная связь по току (Uпт), получаемому от выпрямителя (ВП2), подключенного к трансформатору тока (ТТ) КШ, КП и КТ— контакторы шпинделя, пусковой и торможения. РОП и РН — реле отсутствия питания в обмотке возбуждения двигателя постоянного тока (ОВДП) и реле напряжения на якоре ДП. РМ— реле максимальное, для ограничения тока якоря до значения Iя=2Iном РП1 — реле промежуточное, для размножения контактов цепей наладки. РП2 — реле промежуточное, для коммутации цепей быстрого установочного перемещения стола или шпиндельной бабки станка. ВШ, ВП2, ВПЗ — выпрямители для цепей торможения, управления, возбуждения. Тр. —трансформатор цепи торможения. Органы управления. ВШ — выключатель шпинделя, для выбора направления вращения («левое» — «откл.» — «правое»). Кн.П1 и Кн.П2 — кнопки «пуск» ДШ и ДП. Кн.Б и Кн.Т — кнопки «быстро» и «толчок», для управления быстрым перемещением стола (шпиндельной бабки) и в толчковом режиме. Kн.CI и Кн.С2 — кнопки «стоп» ДШ и ДП. Режимы управления. Рабочий (полуавтоматический) — от Кн.П1, Кн.ГО и ВШ. Наладочный — от Кн.Т. 3.2Монтаж электрооборудованияфрезерного станка Перед монтажом станка следует измерить сопротивление изоляции мегомметром па напряжение 500 В. Сопротивление изоляции обмоток статора на корпус и между фазами должно быть не ниже 0,5 МОм. Двигатель, имеющий сопротивление изоляции обмоток ниже 0,5 МОм, нужно подвергнуть сушке, производящейся током короткого замыкания, включая двигатель с заторможенным ротором па пониженное напряжение (10% от номинального). Во время сушки температура обмотки должна плавно подниматься, не превышая, 100°С. Сушка считается законченной, если сопротивление изоляции достигло 0,5 МОм, и затем в течение 2...3 часов не увеличивается. Перед монтажом двигатель следует очистить от пыли и антикоррозионной смазки. Смазку удалять ветошью, смоченной в керосине или бензине. При установке двигателя должно быть осуществлено крепление, обеспечивающее нормальные условия передачи вращения, а также необходимую защиту от сотрясений и вибраций. При установке двигателя следует предусмотреть свободный приток в кожух вентилятора охлаждающего воздуха и его свободный отвод. Кожух вентилятора должен стоять от стенки не менее, чем на 20 мм. Допускается соединение двигателя с приводным механизмом при помощи эластичной муфты, ременной или клиноременной передачи. При жестком сопряжении двигателей с приводным механизмом при помощи муфты следует обеспечить строгую сносность и параллельность валов. При несоблюдении этого требования могут возникнуть дополнительные усилия на подшипники, повышение вибрации и быстрый выход двигателя из строя. Такой способ сопряжения, по указанным причинам не рекомендуется. Если двигатель с фланцевым щитом крепится непосредственно к механизму, имеющему масляную ванну, необходимо предусмотреть уплотнения или предпринять другие меры, исключающие попадание масла внутрь двигателя по линии вала. При ременном приводе должно быть обеспечено натяжение ремня с помощью натяжного ролика или салазок, которых монтируется двигатель. Ось двигателя при этом должна быть перпендикулярна направлению ремня. Не следует применять сшитые ремни. ремни нужно натянуть так. Чрезмерное натяжение приводит к быстрому выходу из строя ремня и подшипника. При любом способе вращения необходимо выполнять динамическую балансировку деталей, насаживаемых на вал: шкива, муфты, шестерня и т.п. При этом следует учитывать, что ротор двигателя отбалансирован без шпонки. Насаживаемая деталь должна сбалансироваться со штатной шпонкой. Оправка, на которой производится балансировка, должна иметь шпоночный паз и быть отбалансированной без шпонки. При неправильной балансировке вращающихся деталей передачи во время работы двигателя возникающих вибраций, которые приводят к преждевременному износу подшипников, нарушению точности работы привода, к выходу двигателя из строя. Чтобы .избежать повреждений подшипников, элементы передачи необходимо насаживать на вал в нагретом состоянии приложения усилий и ударов. Перед насадкой элементов передачи необходимо удалить антикоррозионное покрытие с выступающего конца вала, а затем слегка смазать смазкой конец вала. После окончательного монтажа вращением вручную проверить, свободно ли проворачивается ротор двигателя. При монтаже электрических аппаратов необходимо соблюдать следующие правила: Прежде всего размещают аппараты, расположение которых в шкафупредопределено их назначением и использованием; например вводнойвыключатель или автоматический выключатель устанавливается так, чтобы егорукоятка находилась в удобном месте на уровне 1,5--1,7 м от пола; главныепредохранители располагают ниже вводного выключателя или рядом с ним;тяжелые контакторы и пускатели располагают на нижней части панели. В местах, наиболее удобных для обслуживания, располагают блоки икомплекты аппаратов главных узлов управления: усилительные ирегулирующие устройства, измерительные приборы и др. 3. Предохранители для отдельных силовых цепей ставят выше, атепловые реле ниже соответствующих контакторов. При размещении аппаратов на панелях с передним монтажом следует предусматривать места для прокладки пучков межапаратных и межпанельных проводов, горизонтальные дорожки и вертикальные промежутки между аппаратами, места для наборов зажимов и штепсельных разъемов. Осуществление монтажа автоматических выключателей: Электрические соединения при монтаже выключателя осуществляются согласно технической документации на выключатель (в зависимости от исполнения выключателя). Выводы неподвижных контактов главной цепи выключателя присоединяются к источнику напряжения, подвижных - к нагрузке. Выключатели стационарного исполнения устанавливаются па вертикальной плоскости выводами неподвижных контактов вверх с возможностью поворота в указанной плоскости на 90° в обе стороны, выдвижного исполнения -- на 90° влево (выводами неподвижных контактов влево). Допускается отклонение до 5° от рабочего положения в любую сторону. 3.3Эксплуатация электрооборудования фрезерного станка Техническая эксплуатация и обслуживание электрооборудования станка состоит в обеспечении ежедневного контроля за выполнением правил эксплуатации и инструкций завода-изготовителя. Одним из существенных элементов обслуживания электрооборудования станка являются систематические осмотры этого оборудования дежурными электромонтерами. Основной их обязанностью при осмотрах является наблюдение за правильной эксплуатацией электрооборудования, чтобы перегрузки не превышали допустимые, и чтобы оно содержалось в чистоте, своевременно смазывалось и т.п. Помимо указанных осмотров, эксплуатируемое электрооборудование время от времени подвергают ремонтам и профилактическим (межремонтным) испытаниям. Назначение этих испытаний заключается в своевременном выявлении таких дефектов, которые не могут быть выявлены внешними осмотрами. Профилактические испытания электрических машин и аппаратов с использованием средств технической диагностики, позволяют выявить уровень предельной выработки ресурса их узлов и деталей и предупреждения аварийных ситуаций. Систематические осмотры и профилактические испытания электрооборудования обеспечивают своевременный вывод его в ремонт, увеличивая тем самым срок его службы. Совокупность перечисленных мероприятий по обслуживанию эксплуатируемого оборудования промышленных предприятий носит название системы планово-предупредительного ремонта (ППР). Система ППР имеет профилактическую сущность, поскольку работы по техническому обслуживанию и ремонту электрооборудования производятся с целью предотвращения нарастающего износа, предупреждения аварийных ситуаций. Возникающие в практике эксплуатации оборудования аварийные ситуации, связанные с неполадками и отказом техники приводят к дополнительным внеплановым расходам. По этой причине важную роль в организации производства играет деятельность, направленная на профилактику аварий, а не на их устранение. В основе системы ППР заложены работы по техническому обслуживанию оборудования и по выполнению плановых ремонтов - текущих, средних и капитальных. Организация и планирование ремонта оборудования при системе ППР основываются на определенных нормативах, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения, как по группам однородных станков, так и в целом по предприятию и его отдельным подразделениям. Подводя итог выше сказанному, необходимо отметить, что основной задачей технического обслуживания и ремонта является обеспечение бесперебойной эксплуатации оборудования при минимальных затратах. Поставленная задача решается путем рациональной организации текущего обслуживания оборудования в процессе его эксплуатации для предупреждения прогрессирующего износа, организацией своевременного планово-предупредительного ремонта и модернизацией устаревшего оборудования. Основными факторами, определяющими эксплуатацию фрезерных станков являются: вращающиеся станочные приспособления (патроны) и заготовки, а также образующаяся в процессе резания стружка. При работе с высокими скоростями резания особое внимание должно быть уделено правильному и надежному закреплению заготовок. Отказы при точении и способы их устранения. Точность при чистовых видах точения может достигать 7-8-го квалитета, а шероховатость обработанной поверхности - 1,6-3,2 мкм. Разрезание заготовок на фрезерных станках выполняют отрезными резцами, которые по конструктивному исполнению могут быть прямыми и обратными. Прямые отрезные резцы имеют длинную и узкую головку для прорезания заготовки до центра с наименьшим расходом материала в стружку. Однако, они обладают недостаточной прочностью и жесткостью, что следует учитывать при их исполнении. Поэтому место реза должно быть как можно ближе к кулачкам патрона, на расстоянии не более одного диаметра заготовки. Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки. При разрезании заготовок больших диаметров возможна поломка резца в конце прохода в результате того, что тонкая перемычка под действием сил тяжести и резания прогибается и отрезной резец защемляется в прорези. В этом случае необходимо, не доходя до центра примерно 1,5-2,0 мм, вывести резец из прорези, выключить вращение шпинделя и отпилить отрезаемую часть вручную. Запрещается поддерживать руками в процессе резания отрезаемую часть заготовки. Выход стружки из узкой и глубокой прорези сильно затруднен. В этом случае разрезание следует выполнять поочередным расширением прорези. Для задания первоначального направления сверлу в центре торца делают углубление центровочным сверлом или коротким жестким сверлом; глубина сверления приблизительно должна быть равной диаметру получаемого отверстия. Сверление отверстий большого диаметра с ручной подачей затруднено из-за необходимости приложения со стороны больших усилий. Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами. Благодаря этому перемычка второго сверла не участвует в резании и, соответственно, усилие подачи значительно снижается. Опиливание применяют для зачистки поверхностей, удаления заусенцев, снятия небольших фасок и т.п. Его выполняют напильниками разнообразной формы и с различной насечкой. Применять можно только напильники с целой и плотно насаженной ручкой. Так как опиливание производят вручную, то для предотвращения травмирования должен стоять примерно под углом 45° к оси центров станка с разворотом вправо. Ручку напильника следует зажимать в левой руке, а противоположный его конец удерживать пальцами правой. Полирование применяют для снижения шероховатости обработанных поверхностей. Его осуществляют шлифовальными шкурками различной зернистости. Во время полирования шкурку удерживают пальцами либо правой руки, либо обеих рук. В последнем случае токарь должен располагаться у станка так же, как и при опиливании, то есть передний конец шкурки удерживать левой рукой, а противоположный - правой. Удерживать шкурку на детали путем охвата ее рукой нельзя, так как она может намотаться на деталь и защемить пальцы руки. Обычно в суппорте токарного станка закрепляют одновременно несколько резцов!, поэтому при опиливании и полировании следует остерегаться порезов рук острыми кромками резцов, а также при повороте резцовой головки, осуществлении измерений. 3.3Система планово – предупредительного технического обслуживания и ремонта электрооборудования фрезерного станка. Техобслуживание и ремонт фрезерных станков Эксплуатация фрезерного станка подразумевает систему мероприятий по поддержанию работоспособности, точности и безопасной работы оборудования. Перечень выполняемых работ определяется системой планово-предупредительного ремонта. Она включает следующие пункты: поддержка чистоты в помещении, где эксплуатируется оборудование, ежесменную или периодичную (зависит от нагрузки) смазку трущихся поверхностей станка, промывку станка от стружки, абразивных остатков поверхностей, удаление пыли с электрооборудования, регулировка механизмов, кинематических цепей, контроль точности базовых поверхностей, отклонений в движении исполнительных механизмов, При обработке партии деталей проводится математическая обработка результатов измерений. Целью выполняемых работ является увеличение срока службы оборудования, повышение качества продукции и удешевление ремонта станка. Наш завод предлагает запчасти для самых популярных фрезерных станков (ВМ127, 6Р12, 6Р13, 6Р82, 6Р83, 6Т12, 6Т13, 6М82, 6М83) и других моделей. Устройство и основные узлы фрезерного станка Фрезерные станки используются для обработки плоских (внешних и внутренних), фасонных поверхностей, подрезания торцов, профилирования торцевых поверхностей, прорезания канавок шлицов, пазов и т.п. операций. Фрезерные станки, в зависимости от оси вращения шпинделя, бывают горизонтально- и вертикально-фрезерные, а так же комбинированные. Станок состоит из станины, на которую крепятся консоль, обеспечивающая подачу закреплённой на столе заготовки на фрезу, шпинделя, передающего движение привода на фрезу и фрезерной бабки с механизмом реверса и изменения скорости вращения фрезы. Подача фрезы обеспечивается с помощью фрезерной головки, стол с деталью перемещается по салазкам в двух взаимно-перпендикулярных направлениях. Основными движениями фрезерного станка является вращение фрезы и движение подачи. Вспомогательными движениями является подвод/отвод заготовки от инструмента, чаще всего эти движения механизированы и выполняются с использованием привода. Частые неисправности фрезерных станков При фрезеровании особое внимание необходимо уделять жёсткости крепления заготовки и инструмента, чистоте базовых поверхностей и посадочных мест перед установкой заготовки. Фреза проверяется на биение режущих кромок, в некоторых случаях могут использоваться виброгасящие устройства. Частыми неисправностями фрезерных станков принято считать следующие: · замедление вращения шпинделя из-за короткого замыкания в цепи, потери синхронности двигателя, ослаблении винта на соединительном валу или перегреве привода; · отсутствие вращения шпинделя из-за сбоя в программной части, ослаблении винта соединительного вала, · плохой прижим стола из-за перегрева помпы, нарушении геометрии стола. К потере точности работы станка приводит выработка направляющих станины, потеря перпендикулярности оси шпинделя и зеркала станины. Для восстановления рабочих характеристики фрезерного станка требуется следующий набор ремонтных мероприятий (перечень примерный):ремонт шпинделя, с заменой подшипников, шестерней, установочных гаек,ремонт коробки скоростей, с заменой шестерён, валов, пружин, муфт, регулировкой и настройкой, Составление годового план-графика планово — предупредительного ремонта оборудования 1. Выбрать номер оборудование по варианту(см. в приложении 1) 2. Вносим в пустую форму графика ППР наше оборудование. 3. На этом этапе определяем нормативы ресурса между ремонтами и простоя: 4. Смотрим приложение №1 «Нормативы периодичности, продолжительности и трудоемкости ремонта» выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график. 5. Для выбранного оборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определить количество отработанных часов оборудования ( расчет условно ведется с января месяца) ( см. приложение 2) 6. 4. Определяем годовой простой в ремонте 7. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте.8. Сделать вывод Теоретическая часть Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану. Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности. Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания: • еженедельное техническое обслуживание, • ежемесячный текущий ремонт, • ежегодный планово-предупредительный ремонт, Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования. Составление графика ППР Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту. Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта». Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР. В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании. В графе 2 – кол-во оборудования В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими.(см приложение 2) Графах 5-6 – трудоемкость одного ремонта ( смтабл 2 приложение 3) на основании ведомости дефектов. В графах 7-8 – указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года) В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий. В графах 21 и 22 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени. 3.4 Ремонт электрооборудования фрезерного станка Техническая документация. Для каждого станка разрабатывают конструкторские документы, в которых содержатся графические и текстовые материалы, определяющие их устройство, а также необходимые данные для разработки технологии обработки, контроля, приемки, эксплуатации и ремонта. Часть конструкторских документов (технические условия, программа и методика испытаний и др.), а также эксплуатационные и ремонтные составляют комплект, который называется паспортом. В состав паспорта входят сведения о гарантиях изготовителя (поставщика). В руководстве по эксплуатации приводят общие сведения о станке, общий вид станка с указанием основных узлов и обозначением органов управления, кинематические схемы, схемы расположения подшипников, схемы смазывания и другие сведения, необходимые в эксплуатации; указывают габаритные размеры рабочего пространства, посадочные и присоединительные базы станка, габаритные размеры станка, сведения о порядке ремонта и др. Правила безопасной работы на станке изложены в соответствующих разделах Руководства по эксплуатации при описании транспортирования станка, установки на месте эксплуатации, подготовки к монтажу, выполнения монтажа, демонтажа, наладки, пуска, контрольных испытаний, регулирования и первичной обкатки, а также в разделе «Электрооборудование». Характер и виды технического обслуживания станков. Работа станочного оборудования зависит от правильности его эксплуатации. Рабочие-станочники, операторы, наладчики и мастера несут ответственность за техническое состояние и правильную эксплуатацию оборудования. Они обязаны хорошо знать работу оборудования и правила эксплуатации. Система технического обслуживания оборудования служит для предотвращения или сведения к минимуму его простоев, обеспечения его нормальной работоспособности в течение всего срока службы. Система технического обслуживания включает в себя следующие мероприятия: снабжение оборудования заготовками, инструментом, оснасткой, маслами, СОЖ и другими необходимыми компонентами; загрузку заготовок, ежедневное смазывание, доливку СОЖ, уборку стружки, чистку оборудования и т.п.; своевременное выявление и предупреждение неисправностей; устранение простейших отказов путем замены или восстановления отказавших деталей и сборочных единиц. Техническое обслуживание оборудования должно быть плановым. Практика эксплуатации подтверждает, что внеплановое обслуживание приводит к резкому возрастанию отказов оборудования, снижению его долговечности и общему росту производственных затрат. Обслуживание системы смазывания заключается в следующем: замене отработанных масел (слив отработанного масла из объема, промывка и чистка объема, заполнение свежим маслом, пополнение масла в резервуарах), периодическом смазывании оборудования, сборе и сдаче отработанных масел периодическом лабораторном контроле качества рабочих масел. Для каждой единицы оборудования в составе технической документации предусмотрена «Карта смазывания». Ежедневное смазывание оборудования и контроль за исправностью состояния системы смазывания проводят станочники. Чистка оборудования. При резании образуется мелкая и пылевидная стружка (в процессе шлифования - шлам), которая оседает на оборудовании. При эксплуатации необходимо своевременно убирать оборудование. В конце каждой смены предусматривают 10-15 мин на уборку оборудования. Уборка оборудования во время работы запрещена во избежание травматизма. Ручные способы уборки трудоемки и не обеспечивают хорошей очистки, а способ сдувания приводит к загрязнению окружающего оборудования и помещения. Рациональным способом отсасывания является применение вентиляционных установок, а также устройств, основанных на эффекте секции (индивидуальных или общих). Пыль или стружку собирают фильтрами, циклонами или комбинированными устройствами, а очищенный воздух выбрасывается в окружающую среду. Уборка территории вокруг оборудования является обязанностью станочников. Не допускается работа оборудования без кожухов, предохраняющих пространство вокруг оборудования от стружки и брызг жидкости, без сборников СОЖ. Уборка стружки. Уборку стружки на станках периодически производит обслуживающий персонал. В том случае, когда нет централизованной цеховой системы уборки стружки, очистку тары для стружки производят по мере заполнения. Обслуживание системы подачи СОЖ. Обслуживание централизованной (цеховой) системы подачи СОЖ производит специальная служба, а децентрализованной (состоящей из бака с отстойниками, фильтра и насосной установки) - станочник. Запас СОЖ используют в течение трех-четырех недель (при двухсменной работе), причем жидкость, количество которой уменьшилось вследствие испарения, разбрызгивания, уноса с изделиями и стружкой, периодически пополняют. После установленного срока работы СОЖ заменяют полностью. Активное наблюдение за работой оборудования. Обслуживающий персонал осуществляет активное наблюдение за состоянием оборудования. При активном наблюдении рабочий постоянно получает информацию о состоянии оборудования и принимает меры для того, чтобы не допускать возникновения отказа, а в случае возникновения - остановить оборудование. Режущий инструмент быстро изнашивается, за ним необходимо постоянно наблюдать. При стабильной стойкости инструмента целесообразно применять систему его принудительного осмотра и замены. При большом диапазоне колебаний периодов стойкости вводят принудительные осмотры режущих инструментов примерно через каждую треть расчетного периода стойкости. Производя осмотр, рабочий заменяет лишь затупленные инструменты. Результаты измерения обработанных деталей являются наиболее надежным критерием оценки состояния режущих инструментов. Некоторые инструменты, предназначенные для предварительной обработки, например сверла, при значительном затуплении начинают скрипеть, что является дополнительным сигналом о необходимости их замены до окончания периода стойкости. Другие инструменты, например резцы и концевые фрезы, при значительном затуплении оставляют характерные кольцевые затертые полоски на обработанной поверхности. При периодическом осмотре инструментов необходимо обращать внимание на изнашивание задних поверхностей инструментов. Восстановление работоспособности оборудования. Во время работы станков возникают отказы, которые устраняет обслуживающий персонал. Он же производит смену и под наладку инструментов, в том числе замену поломанных и изношенных. 4. Охрана труда и техника безопастности Современные фрезерные станки, как правило, имеют индивидуальный электропривод. В большинстве случаев электродвигатели, реле и другие электрические аппараты размещены или на самом станке, или в отдельно стоящем шкафу. Станки имеют двигатели, конечные и путевые выключатели, размещенные внутри станка. Работу по наладке, эксплуатации и ремонту электрооборудования станков разделяют на четыре категории: 1)работы при полном снятии напряжения, 2)работы с частичным снятием напряжения, 3)работы без снятия напряжения вблизи токоведущих шин 4)работы без снятия напряжения вдали от токоведущих шин. 1)Работой при полном снятии напряжениясчитается работа, которую выполняют в электроустановке, где со всех токоведущих частей снято напряжение и где нет незапертого входа в соседнюю электроустановку, находящуюся под напряжением.К такому виду работ относятся: а) прозвонка цепей силовой схемы, б) ремонт или замена электрической аппаратуры непосредственно на станке, в) проверка величины сопротивления изоляции токоведущих частей. 2)Работой с частичным снятием напряжениясчитается работа, которую проводят на отключенных частях электроустановки, в то время как другие ее части находятся под напряжением или напряжение снято полностью, но есть незапертый вход в соседнюю электроустановку, находящуюся под напряжением.К такому виду работ относятся: а) регулировка параметров срабатывания реле, б) регулировка и чистка контактов аппаратов, в) смена ламп освещения в шкафу и на станке. 3)Работой без снятия напряжения вблизи и на токоведущих частяхсчитается работа, которая требует принятия технических и организационных мер и производится на неотключенной электроустановке с применением защитных средств.К такому виду работ относятся: а) измерение величин тока и напряжения с помощью измерительных клещей. 4)Работой без снятия напряжения вдали от токоведущих частейсчитается работа, при которой исключено случайное приближение работающих людей и используемых ими ремонтной оснастки и инструмента к токоведущим частям на опасное расстояние и не требуется принятия технических и организационных мер для предотвращения такого приближения.К такому виду работ относятся: а) протирка пультов и шкафов управления с наружной стороны, б) протирка электродвигателей станка, в) измерение частоты вращения двигателей тахометром, Работу по наладке электрооборудования станков должны выполнять не менее чем два лица, старший из которых - производитель работ - должен иметь квалификационную группу не ниже третьей, а второй - член бригады - не ниже второй. Наладочные работыпроизводят по устному или письменному распоряжению ответственного руководителя работ (начальника электролаборатории, механика, мастера эксплуатации или старшего электромонтера), который проверяет наличие у производителя удостоверения на право допуска к работам на электрооборудовании, дает задание на наладку и обеспечивает его технической документацией (принципиальной электрической схемойи спецификацией к ней). Непосредственно перед допуском бригады к работедопускающий (дежурный электромонтер или ответственный руководитель работ) проверяет: а) наличие у членов бригады удостоверений на право работы, б) знание производителем работ «Правил технической эксплуатации электроустановок потребителей», «Правил техники безопасности при эксплуатации электроустановок потребителей» и электрической схемы настраиваемого оборудования, в) обеспечение безопасного производства работ на рабочем месте. Перед началом работыпроизводитель работ подготавливает рабочее место: выключательпультауправления станком устанавливает в положение «Отключено» и вывешивает плакат «Не включать - работают люди», осматривает техническое состояние пульта, шкафа с электрооборудованием: подготавливает защитные средства коврики, диэлектрические перчатки, монтерский инструмент, подготавливает электроизмерительные и другие приборы, необходимые при наладке. После проведения подготовительных работ производитель разрешает бригаде приступить к работе. Во время наладки электрооборудования бригаде разрешается выполнять следующие работы: а) проверку правильности выполнения монтажа, б) включение и отключение оборудования, в) манипуляции органами управления (кнопками, переключателями, командоаппаратами на станке и щите управления), г) выявление дефектов оборудования путем его осмотра, д) замену дефектных мест монтажа вторичной коммутации и силовой схемы, е) замену дефектного оборудования, ж) измерение параметров схемы переносными измерительными приборами, з) испытание электрооборудования станка повышенным напряжением, и) измерение сопротивления изоляции катушек аппаратов и обмоток электрических машин мегомметром, к) испытание электрооборудования станка при холостом ходе и под нагрузкой. Проверку дефектов монтажной схемыразрешается проводить только на полностью отключенном оборудовании. Осмотр электрооборудования с целью выявления его дефектов можно производить без снятия напряжения производителем работ через открытую дверь в присутствии второго лица из состава бригады. Замену вышедших из строя аппаратов проводят при полном снятии напряжения, при этом на ручке вводного автомата или рубильника должен быть вывешен плакат «Не включать - работают люди». При подаче напряжения на отдельные участки схемы по временным перемычкам должны быть обеспечены условия безопасной работы для остальных членов бригады, занятых на наладке аппаратуры, установленной на станке или в другом шкафу. При подаче напряжения на всю схему необходимо поставить ограждения в местах, доступных для проникновения посторонних лиц и вывесить плакат «Стой! Опасно для жизни!». При замене предохранителей, измерениях переносными приборами и мегомметром необходимо пользоваться защитными средствами. Перед использованием в работе защитных средств необходимо убедиться в том, что срок пользования ими не истек (для диэлектрических перчаток он составляет 6 месяцев, для диэлектрических ковриков 2 года, для монтерского инструмента с изолированными ручками 1 год). Одновременно необходимо убедиться в механической целостности диэлектрических перчаток. При обнаружении прорывов и других механических повреждений пользоваться защитными средствами запрещается. С точки зрения возможного травматизма, наиболее ответственными и опасными являются испытания работы станка вхолостую и под нагрузкой, так как в процессе ремонта или наладки могут быть не выявлены и не устранены некоторые дефекты оборудования, влияющие на безопасность работы на станке. Поэтому проверку работы станка вхолостую и под нагрузкой необходимо проводить с большой осторожностью. Перед проверкой работы фрезерного станкаудаляют с него посторонние предметы, совместно с механиком убеждаются в правильной работе кинематической схемы, проверяют крепление всех аппаратов, электрических машин, состояние и работу предохранительных и блокировочных устройств, действие остановочных, пусковых и реверсирующих устройств, переключающих рукояток фрикционных муфт, путевых выключателей. Перед пуском фрезерного станкачетко уясняют последовательность операции включения и отключения главного привода и приводов подач, убеждаются в правильном подключении электродвигателей их направление вращения должно соответствовать требованиям паспорта. Первоначальное опробование фрезерного станка под нагрузкой нужно производить на самых низких оборотах и при самых легких режимах с постепенным увеличением загрузки станка. При испытании станка под нагрузкой следует строго руководствоваться правилами техники безопасности, относящимися к выполняемой на нем работе и вытекающими из его конструктивных особенностей. Заключение В условиях научно-технической революции очень важно быстро распространять и внедрять в производство новые достижения науки, техники и технологии производства, новые методы организации труда. Основное внимание обращено на вопросы эффективности, пути повышения качества и производительности фрезерной обработки. В соответствии с этим подробно рассмотрены причины, вызывающие появление погрешностей при фрезеровании, физические явления в процессе резания, закономерности износа режущего инструмента, принципы выбора оптимальной геометрии инструмента и режима резания, методы рационального использования станков, инструмента и приспособлений. Эффективность скоростного проектирования и внедрения передовой технологии, комплексной механизации и автоматизации процессов производства металлорежущих станков обеспечивается широко развитой специализацией производства на основе агрегатирования, унификации и нормализации деталей и целых узлов. Агрегатирование и унификация становятся основой проектирования и производства станков. Список используемой литературы: 1. И.И. Алиев. Электротехнический справочник. 2. Зимин. Электрооборудование ПП и установок. 3. Дьяков В.И. Типовые расчеты по электрооборудованию. – М.: «Высшая школа», 2015 4. Кацман М.М. Электрические машины. – М.: «Академия», 2016 5. Кацман М.М. Справочник по электрическим машинам. – М.: «Академия», 2019 6. Кацман М.М. Электрический привод. – М.: «Академия», 2018 7. Князевский Б.А. Охрана труда в электроустановках. – М.: «Энергия», 2017 8. Липкин Б.Ю. Электроснабжение промышленных предприятий и установок. — М.: «Высшая школа», 2014 9. Москаленко В.В. Электрический привод. - М.: «Академия», 2019 10. Правила технической эксплуатации электроустановок потребителей/ Главгос- энергонадзор России. — М., 2020 11. Правила устройства электроустановок. — М,:Энергоатомиздат, 2020 12. Сибикин Ю.Д. и др. Э. Электроснабжение промышленных предприятий и установок. — М.: «Высшая школа», 201713. Соколова Е.М. Электрическое и электромеханическое оборудование. – М.: «Академия», 2016 14. Стерин И. С. Слесарь-ремонтник металлорежущих станков. — Л.: Лениздат, 1980. —288 с, ил. 15. Ананьин С.Г., Ачеркан Н.С. и др. Металлорежущие станки Учебное пособие. — Под. ред. докт. техн. наук, проф. Н.С. Ачеркана. — М.: Машгиз, 2018. — 1016 с.: ил. 16. Периодическая литература, каталоги, информационно-поисковая система.  1 2 |