Краткий справочник гальванотехника - 1993 - Ильин. Справочник гальванотехника санктПетербург " политехника"

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

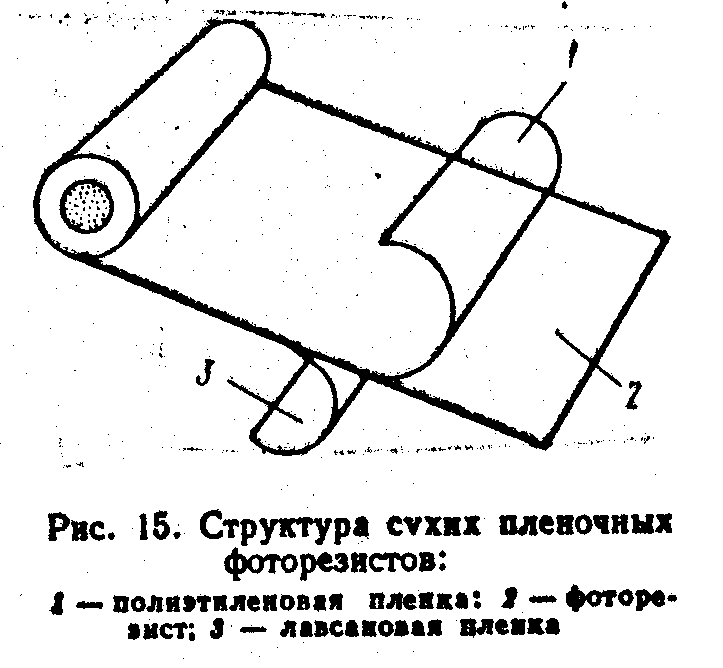

30. Получение защитного рисункаСпособы создания защитного рельефа. Для всех применяемых в производстве методов изготовления печатных плат очень важной операцией является получение защитного рельефа (рисунка). В негативных процессах рисунок защищает от вытравливания проводящие элементы печатной платы; в позитивном процессе рисунок необходим для защиты от электрохимического осаждения покрытий на пробельные места. В зависимости от условий производства и принятого технологического процесса при изготовлении печатных плат применяют фотохимическую, офсетную и трафаретную печать. Процесс фотохимической печати основан на том, что под действием света, его ультрафиолетовой части, некоторые виды материалов, называемые фотополимерными, полимеризуются, образуя из линейных углеродных цепочек разветвленные молекулярные структуры. В результате полимеризации эти материалы приобретают устойчивость к воздействию растворителей, первоначально использованных для растворения этих материалов. Фотополимерные материалы, обладающие подобными свойствами, называют фоторезистами. В условиях крупносерийного производства наибольший эффект получен от применения трафаретной печати методом сеткографии. В этом случае на сетчатом полотне образуют с помощью фоторезистов защитный рисунок, который закупоривает ячейки сетки. Защитный рельеф на плате создается продавливанием через такую сетку специальных стойких красок, которые, проходя через свободные ячейки сетки, образуют на плате обратное изображение рисунка. Офсетная печать предусматривает перенос изображения с формы на резиновый валик, а при дальнейшем движении валика краска переносится на плату, формируя на ней рисунок, повторяющий изображение на форме. Метод обладает большой производительностью, легко автоматизируется, но защитный красочный слой, образуемый на плате, очень тонок, что ограничивает область применения офсетной печати. Существует очень много материалов, обладающих способностью полимеризоваться под действием света, однако в практике производства печатных плат применяются фоторезисты на основе поливинилового спирта (ПБС) и пленочные фоторезисты. Фоторезист на основе ПВС — синтетический полимер. Он хорошо растворим в воде; при добавлении к нему бихромата аммония происходит «очувствление» ПВС и превращение его в фотополимерный материал. По ГОСТ 10779—78 выпускается ПВС марок 7/1, 11/2 и 15/2 для производства печатных плат. Фоторезист наносится в два слоя окунанием в него плат и медленным вытягиванием их из раствора. Первый слой подсушивается при 35—45 °С в течение 20—30 мин; второй слой подсушивается также при температуре 35—45 °С в течение 60 мин. Экспонирование изображения осуществляется в вакуумных рамах под действием ртутно-кварцевых ламп в качестве источников света (ДРТГ-3000х). Изображение проявляется следующим образом: вначале плату погружают на несколько секунд в раствор метилвиолета (2—3 г/л), а затем, после воздействия на плату теплой воды (например, струей теплой воды) поверхность платы протирают с помощью поролоновой губки, Окраска нужна для контролирования качества проявления. После промывки в воде следует химическое дубление в растворе хромовой кислоты (50 г/л) в течение 1—2 мин. После тщательной промывки и сушки воздухом производят термическое дубление при температуре 100—120 °С в течение 3 ч для придания фоторезисту повышенной химической стойкости. Толщина пленки фоторезиста составляет 12—15 мкм.  Фоторезист на основе ПВС нетоксичен, обладает разрешающей способностью (50 линий на 1 мм), прост в изготовлении и употреблении. Однако он обладает и рядом недостатков, к которым относятся темновое дубление (задубливание в темноте), нестабильность свойств под влиянием повышенной влажности и температуры окружающей среды, недостаточная устойчивость к воздействию растворов гальванических ванн и особенно борфтористоводородных электролитов. Темновое дубление влечет за собой повышенный, процент брака на операции получения защитного рисунка и является результатом окисления фоторезистов свободной хромовой кислотой, которая образуется вследствие гидролиза двухромовокислого аммония, входящего в состав фоторезиста. Темновое дубление усиливается с увеличением влажности воздуха и повышением температуры. Темновое дубление усиливается также при длительном (более 3 ч) хранении заготовок с нанесенным фоточувствительным, слоем. Кроме того, повышенная влажность и температура окружающей среды ухудшают механическую прочность и адгезию фоточувствительного слоя. Существенным недостатком жидкого фоторезиста является невозможность их использования для нанесения на заготовки плат с просверленными отверстиями. Отверстия заливаются фоторезистами, образуя вытяжки, неровности и другие дефекты, затрудняющие фотопечать. Другим их недостатком является малая толщина слоя защитного рисунка, вследствие чего при гальванических операциях осаждаемый металл, разрастаясь, образует грибовидную форму проводника. По этим причинам применение фоторезиста ПВС ограничено получением защитного рисунка на слоях МПП. Сухие пленочные фоторезисты (рис. 15) представляют собой трехслойную композицию, в которой первый и третий слои — защитные, а средний слой — собственно фоторезист весьма сложного состава. Основу фоторезиста составляют мономеры с двойными связями, способные к полимеризации под действием света. В состав фоторезиста вводятся также сенсибилизаторы, ингибиторы, адгезивы, красители и пластификаторы. Пленочные фоторезисты марок СПФ-1, СПФ-2, выпускаемые по ТУ 6-17-359—77, имеют толщину пленки фоторезиста 20; 40 и 60 мкм. Некоторые свойства СПФ-2 описаны в ГОСТ 23727—79. Для аддитивных и субтрактивных методов с повышенной разрешающей способностью выпускается фоторезист марки СПФ—АС по ТУ 6-17-691—83 (аддитивно-субтрактивный). Пленочные фоторезисты значительно технологичнее жидких фоторезистов, обеспечивают возможность нанесения рисунка схемы на заготовки с отверстиями, обладают высокой стойкостью к действию травильных растворов и к электролитам гальванических ванн; их разрешающая способность обеспечивает получение минимальной ширины проводников и зазоров до 0,1 и 0,05 мм для СПФ—АС. Сухие пленочные фоторезисты наносятся на хорошо подготовленную поверхность плат посредством прокатывания их горячим валиком через защитную лавсановую пленку в установках-ламинаторах. Температура валиков 100—120°С. Защитная полиэтиленовая пленка перед этим отделяется и наматывается на вспомогательную бобину. В этом случае, когда СПФ наносится с целью защиты от вытравливания, используют фоторезист толщиной 20 мкм, для гальванических операций применяют пленку толщиной 40—60 мкм. Следует иметь в виду, что в процессе ламинирования (накатки) выделяются газообразные продукты в виде хлорированных углеводородов — хлористый метилен и трихлортилен, которые относятся к категории весьма токсичных веществ, поэтому в установках для ламинирования предусматривается вытяжная вентиляционная система. Для осуществления этой операция промышленностью выпускается ламинатор напольный. После накатки СПФ платы выдерживают в течение 30 мин при комнатной температуре в помещении с желтым светом (так называемым неактиничиым освещением) для снятия внутренних напряжения на пленке, а также для образования химической связи с поверхностью подложки с целью повышения адгезии к подложке. Помещение, где производится накатка фоторезиста, должно быть сухим (относительная влажность < 50%) и обеспыленным; размер частиц пыли должен бить менее 5 мкм. Освещение желтым светом обеспечивает возможность длительного хранения заготовок плат с нанесенным на них фоторезистом. Экспонирование производят через прозрачную лавсановую пленку, так же, как и для жидких фоторезистов, применяя ультрафиолетовый источники света в виде ртутно-кварцевых ламп с диапазоном спектра 300—400 мм и продолжительностью экспонирования в среднем 15 с. Следует учитывать, что при экспонировании часть света отражается от подложки и при передержке начинает полимеризировать слой фоторезиста, прилегающий к поверхности. В результате этого явления ухудшается четкость рисунка, так как проявляющий раствор не удаляет до конца фоторезист с «незасвеченных» участков. Экспонирование рекомендуется производить через 20—30 мин после наслаивания фоторезиста, чтобы завершились в нем все усадочные процессы. Перегрев платы недопустим, иначе происходит прилипание защитной лавсановой пленки к фоторезисту. После экспонирования заготовка плат выдерживается в течение 20—30 мин в затемненном месте для того, чтобы завершился процесс полимеризации тех участков фоторезиста, на которые воздействовал свет. Поэтому лавсановую пленку рекомендуется удалять не раньше, чем через 30 мин. Проявление изображения рисунка производится в установках струйного типа действием растворителя метилхлороформа под давлением 0,12—0,17 МПа в течение 1—2 мин. Лавсановая пленка перед этим удаляется. Удаление фоторезиста по окончании операция травления или гальванического покрытия сплавом олово—свинец производят также распылением растворителя хлористого метилена под более сильным давлением (0,3—0,4 МПа). С целью более полного удаления остатков фоторезиста и пленок органических материалов платы дополнительно подвергают промывке струйками воды под напором 0,2—0,3 МПа. При обработке СПФ надо иметь в виду, что растворители— метилхлороформ и хлористый метилен — не горючи, но чрезвычайно токсичны. Поэтому все операции, связанные с их применением, должны производиться в хорошо загерметизированных установках, оснащенных вытяжными устройствами. Дефекты при использовании СПФ приведены в табл. 141. В установках для проявления и снятия фоторезиста предусматривается замкнутый цикл использования растворителей; после орошения плат растворители поступают в дистиллятор, где происходит их дистилляция и чистые растворители перекачиваются на повторное использование. Кубовые остатки от дистилляции периодически извлекаются и сжигаются в специальных печах с улавливанием продуктов сгорания водой во избежание загрязнения атмосферы хлорсодержащими газообразными веществами (фосгеном, хлористым водородом) или же упариваются до сухого брикета в установке УПКО-1, Установка УПКО-1 для переработки кубовых остатков предусматривает повторную отгонку растворителей с возвратом их в технологический процесс до получения сухого остатка. Сухой, остаток подлежит передаче в какие-либо строительные организации для захоронений его в бетонные конструкции. Установка имеет производительность до 50 м3/г с загрузкой кубового остатка не более 40 дм3. С целью уменьшения профессиональной вредности операции по обработке СПФ в токсичных растворителях поставляется фоторезист водощелочного проявления: СПФ-ВЩ. Этот фоторезист можно применять только в тех случаях, когда последующие гальванические и химические операция производятся в нейтральных или кислых растворах. Изображение проявляется в 2%-ном растворе кальцинированной соды, а удаление в 2%-ном растворе едкого натра. В результате проявления и удаления фоторезистов Таблица 141. Основные неполадки, встречающиеся при получении защитного рисунка с помощью пленочных фоторезистов

щелочными растворами в них постепенно накаливаются продукты, входящие в состав фоторезиста. Удаление этих продуктов осуществляется путем подкисления раствора проявителя 10%-ным раствором серной или соляной кислоты. Выпадающий осадок продуктов отфильтровывается, подсушивается и укладывается в тару для пересылки в места уничтожения промышленных отходов. За последнее время все большее значение приобретает защита проводящего рисунка от горячего оловянирования при пайке на волне припоя пленочным фоторезистом. Для этой цели разработан и поставляется сухой пленочный фоторезист СПФ-защита. Характерной его особенностью является увеличенная до 100 мкм толщина пленки, что необходимо для снижения теплового удара на плату. . Накатка фоторезиста осуществляется с помощью вакуумных ламинаторов для того, чтобы пленка плотно облегла выступающие Таблица 142. Зависимость диаметра «окна» от диаметра монтажного отверстия

проводники и была полностью исключена возможность проникновения влаги в зазоры между фоторезистом и участком поверхности платы. При изготовлении фотошаблона необходимо, чтобы диаметр «окна», образовавшегося после проявления, был больше диаметра контактной площадки, как рекомендовано в табл. 142. При экспонировании рисунка схемы с использованием ультрафиолетового излучения от ртутных ламп типа ДРТ наблюдаются дефекты фотопечати, обусловленные изменением светового потока. Установлено, что светоотдача меняется с возрастом лампы (усиливается), а также при изменении напряжения в сети, причем изменения напряжения на 10% изменяют освещенность почти в 2 раза, что необходимо учитывать в работе. Материалом для сетчатого трафарета служат синтетические ткани или металлические сетки. Капроновая сетка (№ 49—76) выпускается для трафаретов по ОСТ 1746—71. Металлические сетки (ТУ 14-4-507—74) наиболее прочны, с них легко смываются краски, но они менее эластичны. При выборе сетки необходимо учитывать свойство печатной краски; важно, чтобы она хорошо проходила через ячейки сетки, не забивая их. Величина ячеек должна быть в 2,5—3 раза больше размеров частиц пигмента. Весьма эффективны в производстве комбинированные сетки, центральная часть которых (металлическая) вклеена в капроновую ткань в виде «окна». Изготовление такой сетки выполняется следующим образом. Металлическую сетку размером, соответствующим рабочему полю, приклеивают к предварительно натянутой на раму капроновой сетке, используя в качестве клея «Адгезив-2В». Для удаления капрона по формату прикленной металлической сетки применяют химический способ: капрон обрабатывается по внутреннему периметру концентрированной азотной кислотой, не задевая клеевого шва, с последующей промывкой трафарета проточной водой. В табл. 143 представлены характеристики металлических сеток, в табл. 144 — характеристики капроновых. Сетка должна быть хорошо натянута в раме с помощью механического или пневматического устройства и закреплена клеем БФ-4 или «Адгезив-2В». Перед нанесением трафарета металлические сетки обезжиривают в 20%-ном растворе синтанола и методом катодного обезжиривания в щелочном растворе при t = 25÷30 °С. Капроновые сетки обезжириваются венской известью. Таблица 143. Характеристика металлических сеток

Трафарет можно подучить прямым или косвенным способом. Прямой способ заключается в нанесении на натянутые сетки фоторезистов типа ФСТ-1 или композиции «Фотосет—ж» и формировании изображения методом фотопечати. В этом случае ячейки сетки или полностью открыты или закрыты; линий, пересекающих ячейки, не получают. Косвенные способы заключаются в перенесении рисунка из пленочных материалов на сетку. К таким материалам относятся бумага пигментная (ТУ 29-01-06—70), пленка КПТ-1 (ТУ КФ25—75) или пленка СПФ. Косвенные способы дают более качественное изображение, но тиражестойкость трафарета ниже (до 600 оттисков), а процесс получения трафарета более длителен. Наиболее перспективен способ изготовления с применением фоторезиста «Фотосет—ж». Рисунок устойчив по отношению к воде, спирту, уайт-спириту, ацетону. Тиражеустойчивость составляет 40000–50000 оттисков. Время изготовления трафарета – не более 30 мин. Композиция наносится поливом на натянутую сетку, выравнивается ракелем. Перед нанесением композиции сетки обрабатываются в адгезивном составе по ТУ 7-15-01-173—76. На фотошаблон наносят Таблица 144. Характеристика капроновых сеток

антиадгезионный слой (5%-ный раствор парафина в уайт-спирите) во избежание прилипания фотошаблона к сетке. Экспонирование изображения производят с помощью ламп ультрафиолетового излучения в течение 3—б мин при освещенности 3000—3500 лк. Проявление выполняют с помощью ватного тампона, смоченного в этиловом спирте. Разрешающая способность фоторезиста составляет 40 линий на 1 см, это позволяет методом сеткографии получать зазоры между проводниками до 0,2 мм, Основным преимуществом фоторезиста «Фотосет—ж» является его способность полимеризоваться в жидком состоянии, возможность использования весьма простого оборудования и минимальная затрата времени на подготовку трафарета. После нанесения изображения участки сетки, свободные от рисунка, покрываются слоем клея БФ4. При необходимости ретуширования дефектов рисунка можно использовать нитроэмаль НЦ-25. Защитные рисунки на платах получают с помощью трафаретных красок, выпускаемых Торжковским заводом полиграфических красок и другими предприятиями полиграфии. Для негативного процесса используют следующие спирто-бензостойкие и щелочесмываемые краски: СТ3.12—35 (ТУ 29-02-725—77) — голубая; СТ3.12—51 (ТУ 29-02-740—78) — желтая; СТЗ.12.2 (ТУ КФ 248—80) — синяя. Первые два типа красок сушатся при температуре 60—70 °С в течение 45—55 мин. Краска СТЗ.12.2 разработана для применения в автоматических линиях, где сушка осуществляется воздействием ультрафиолетовых источников света. Продолжительность сушки 10—16 с. Краска СТ3.5 высыхает на воздухе в течение 15 мин. Более дешевая краска для негативного процесса — литопонные белила, но она требует более длительного и сложного процесса сушки в туннельных сушилках. Для позитивного процесса поставляется гальваностойкая краска СТ3.13, рассчитанная на растворы, имеющие величину рН 0,5—8,0. Краска поставляется по ТУ 29-02-558—76. Слой краски толщиной 30 мкм сушится при температуре 50 °С в течение 8 мин, а при температуре 100 °С — 5 мин. Для позитивного процесса возможно применение краски СТ3.12—51. Для маркировки печатных плат рекомендуется краска СТ3.19—53. При выполнении операции печати необходимо учитывать следующее: величина зазора между сеткой и заготовкой должна быть 1—3 мм для капроновой и 0,8—1,5 мм для металлической сетки. Угол печатающего ракеля к поверхности трафарета 45— 60 °С. Ракель изготавливают из бензостойкой резины или полиуретана. Краска СТ3.12—51 разбавляется этилцеллозольвом или уайт-спиритом, СТ3.13 — смесью тетрадина и бензилового спирта в отношении 4:1, уайт-спиритом или хлористым метиленом. После работы трафаретные формы следует тщательно отмыть от краски смесью уайт-спирита с ацетоном 1 : 1. Удаление краски СТ3.12—51 можно производить 6 %-ным раствором едкого натра Таблица 145. Основные дефекты, встречающиеся при получении защитного рельефа сеткографией

при температуре 25—35 °С в течение 3 мин. Для уменьшения пенообразования рекомендуется введение в раствор небольшого (2—4%) количества пеногасителей, например КЭ 10—01. Некоторые из дефектов, встречающихся при сеткографическом способе получения защитного рисунка, представлены в табл. 145. Технологические процессы подготовки сеткографических станков к работе, изготовления трафаретных печатных форм, подготовки поверхности сеток, получения рисунка на трафаретной печатной раме прямым или косвенным способом представлены в ГОСТ 23727—79. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||