Краткий справочник гальванотехника - 1993 - Ильин. Справочник гальванотехника санктПетербург " политехника"

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

25. Покрытия с заданными магнитными свойствамиПо составу, магнитным характеристикам, области применения ферромагнитные покрытия делятся на магнитомягкие и магнитотвердые. К первым относятся сплавы железо—никель и железо-никелевые сплавы с добавками фосфора, кобальта и ряда других Таблица 130. Составы электролитов и режимы осаждения магнитотвердых сплавов на основе кобальта

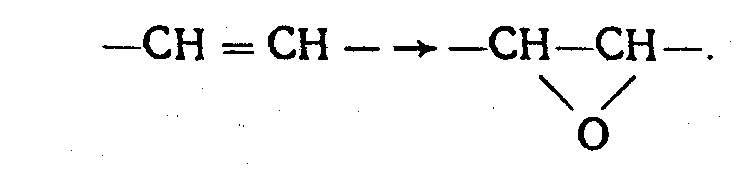

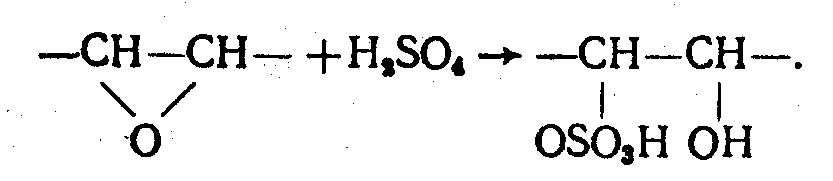

металлов. Магнитомягкие покрытия применяют в виде очень тонких пленок для магнитной записи в вычислительной технике в качестве запоминающих элементов. В гальванических цехах находят применение магнитотвердые сплавы (коэрцитивная сила более 1000 А/м) в виде покрытий магнитных барабанов и дисков, изготовленных из латуни или алюминия, а также лент из полимерных материалов. Магнитотвердые материалы, используемые в качестве носителей магнитной записи, в своей основе содержат кобальт. Это сплавы Со—Ni, Co—P, Со—W, Co—Mo, Co—Ni—Р. В табл. 130 приведены составы электролитов и режимы осаждения некоторых магнитотвердых сплавов. Глава 10МЕТАЛЛИЗАЦИЯ ДИЭЛЕКТРИКОВ26. Подготовка поверхностиВ современной технике широко применяется химико-гальваническая металлизация диэлектриков для декоративных целей или придания поверхности этих материалов специальных свойств: электропроводности, износостойкости, способности к пайке. Чаще всего металлизации подвергаются пластмассы, так как это позволяет сочетать дешевое сырье и методы формообразования со многими качествами металлических изделий. Основным процессом в технологии металлизации является химическая (бестоковая) металлизация для создания тонкого электропроводного слоя, на который затем можно наносить гальванические покрытия в любых сочетаниях. Процесс металлизации диэлектриков состоит из следующих основных операций: подготовки поверхности; активации; химической металлизации меднением или никелированием; гальванического наращивания металлов. Подготовка поверхности преследует своей целью удаление жировых загрязнений, смазочных материалов, а также изменение физико-химических свойств поверхности и создание микрошероховатостей для лучшего сцепления покрытия с основой. Для обезжиривания диэлектриков, как пластмасс, так и неорганических материалов (ферритов, кварца, ситаллов, керамики и т. д.) используются слабощелочные растворы с добавками поверхностно-активных веществ, приведенных в гл. 2 настоящего справочника под рубрикой «химическое обезжиривание». Обработка поверхности пескоструйной или гидроабразивной обдувкой применяется в исключительных случаях, когда средства химической технологии не достигают цели. При необходимости применения растворителей для удаления, например, разделительных смазок пресс-форм с поверхности пластмассовых деталей можно пользоваться растворителями: эталоном, уайт-спиритом, бутанолом и другими веществами, не растворяющими пластмассу. Операция травления проводится с целью создания микрошероховатости за счет селективного растворения отдельных компонентов диэлектрика, а также придания поверхности гидрофильности и образования полярных групп, обеспечивающих увеличение адгезии покрытия с основой. j В качестве травильного раствора для пластмасс применяют смеси сильных окислителей, таких как хромовый ангидрид с серной кислотой. Так, например, при травлении пластмассы АБС раствора травления взаимодействует с полибутадиеновой фазой по месту двойных связей в бутадиене, разрушая их и образуя кислородныемостики по схеме  Серная кислота, в свою очередь, сульфирует и образует сульфогруппы:  Составы растворов для травления пластмасс различного типа представлены в табл. 131. Травильные растворы для неорганических диэлектриков даны в табл. 132. Раствор № 1 предназначен для травления ферритовых материалов, раствор № 2 — для травления силикатных материалов (кварца, стекла), раствор № 3 — для травления стеклопластиков типа стеклотекстолита на основе эпоксидных смол. Керамический детали имеют шероховатость, достаточную для обеспечения прочности сцепления, поэтому необходимость в травлении отпадает. Приготовление растворов, содержащих хромовый ангидрид, производят следующим образом: расчетное количество СrО3 растворяют в минимальном количестве горячей воды (50—60 °С), к полученному раствору добавляют при интенсивном перемешивании и охлаждении необходимое количество серной и фосфорной кислот. Во избежание перегрева раствора серную кислоту следует добавлять небольшими порциями. После введения всех компонентов в раствор доливается вода до расчетного объема. Используемая вода должна быть питьевого качества. В процессе травления происходит накопление продуктов реакций и Сr3+, что вызывает необходимость увеличения продолжительности травления. После накопления Сr3+ более 40 г/л или ионов тяжелых металлов более 3 г/л раствор становится вязкий и его заменяют или регенерируют. Таблица 131. Составы растворов для травления пластмасс

Простейшим способом регенерации раствора является электрохимический способ, который сводится к следующему: в ванну травления завешивают свинцовые аноды или, если она футерована свинцом, ее корпус подключают к положительному источнику тока. Катодами служат свинцовые пластины, площадь поверх- Таблица 132. Состав растворов и режим травления неорганических диэлектриков и стеклопластики

Таблица 133. Состав растворов для нейтрализации (обезжиривания)

ности которых должна быть в 30 раз меньше анодной. Через раствор пропускают ток от источника с напряжением 18 В. Плотность тока на аноде должна составлять 2—2,5 А/дм2, соответственно, катодная плотность тока будет 60—65 А/дм2. В процессе электролиза Сr3+ окисляется в Сr6+. Восстановление хрома на катодной поверхности ограничивается ее малыми размерами. Однако для более эффективной регенерации катоды следует заключать в пористые диафрагмы. После промывочных операций, следующих за операцией травления, не всегда удается отмыть поверхность от остатков хромовых соединений, которые, попадая в последующий раствор активирования, отравляют его. Нейтрализацию следует производить в растворах, приведенных в табл. 133. Температура растворов должна составлять 18—25 °С. Порядок применения растворов-восстановителей обусловливается характером деталей и эффективностью промывочных операций. Раствор № 1 обязателен к применению, если последующее активирование производится в совмещенном растворе активирования, называемом иногда раствором прямого активирования, или коллоидным раствором. Активация — процесс, в результате выполнения которого поверхность диэлектрика приобретает каталитические свойства, необходимые для начала химического меднения. В дальнейшем образовавшиеся частицы меди катализируют восстановление меди, так как процесс является автокаталитическим. Активация состоит из двух операций: сенсибилизации и активирования. Сенсибилизация — обработка поверхности диэлектрика восстановителем — солями двухвалентного олова (обычно SnCl2). Во время промывки SnCl2 подвергается гидролизу: SnCl2 +H2O Малорастворимый продукт Sn(OH)Cl прочно адсорбируется поверхностью диэлектрика, обеспечивая выполнение операции активирования. Активирование – погружение деталей в раствор хлористого палладия и в результате реакции восстановления образуются Таблица 134. Составы растворов и режим сенсабилизации

мельчайшие частицы металлического палладия по всей поверхности деталей: Sn2+ + Pd2+ В табл. 134 приведены состав растворов и режим сенсибилизации. Раствор со временем мутнеет и становится желтым из-за накопления Sn4+ вследствие окисления Sn2+ кислородом воздуха. Для предупреждения этого явления в раствор вводят гранулы олова, которые переводят Sn4+ в Sn2+: Sn + Sn4+ Раствор № 1 рекомендуется для обработки полимерных материалов, раствор № 2 — для обработки деталей из стекла, ферритов, полистирола, поликарбоната. После промывки деталей в проточной воде и дистиллированной воде детали подвергают активированию в растворе следующего состава: палладий двухлористый — 0,2—1,0 г/л и кислота соляная — 15—20 г/л. Более экономично поддерживать концентрацию PdCl, на нижнем пределе и многолетняя практика предприятий подтвердила эту целесообразность. После промывки в ванне-улавливателе и в проточной холодной воде детали должны без промедления загружаться в ванну химического меднения или химического никелирования. Активирование в совмещенном растворе позволяет сократить количество операций в цикле подготовки поверхности, обеспечить высокую каталитическую способность поверхности и дать возможность активирования деталей с металлической арматурой. Состав раствора (г/л) следующий: Палладий двухлористый 0,5—0,8 Олово двухлористое двух водное 40—45 Кислота соляная 75—80 Калий хлористый 150—200 Эффективность действия этого раствора зависит от способа его приготовления и корректирования. Необходимо, чтобы палладий всегда присутствовал в форме коллоидной частицы в своеобразной оболочке из хлористого олова. Значительное количество хлоридов в растворе необходимо для стабилизации коллоида. Механизм действия активирования в несколько упрощенной виде заключается в следующем: в результате погружения деталей в раствор активирования на их поверхности остается пленку раствора; после промывочных операций SnCl2 гидролизуется образующийся продукт Sn(OH)Cl прочно адсорбируется на поверхности вместе с частицами палладия. Далее следует операция, имеющая название «аксельрация», или «ускорение», которая осуществляется погружением деталей в кислоту или щелочной раствор; эти растворы в силу амфортерности соединений олова растворяют Sn(OH)Cl, вследствие чего частицы палладия обнажаются и служат катализатором последующего химического меднения или никелирования. В качестве раствора «ускорителя» служат NaOH (20—25 г/л) или НС1 (100—140 г/л). Температура растворов 18—22 °С, продолжительность обработки 2—5 мин. Для приготовления 1 л совмещенного раствора активирования рецептурное количество PdCl2 растворить в 6 мл НС1 (плотностью 1,19 г/см3), нагретой до температуры 50—60 °С. Раствор охладить, разбавить водой до 20 мл. Отдельно растворить SnС12∙2Н2О в 20 мл НС1 (плотностью 1,19 г/см3), нагретой до температуры 40—50 °С. Раствор охладить, разбавить водой до 50 мл, затем раствор SnCl2 медленно малыми порциями влить в раствор PdCl2. Нагреть полученный раствор до температуры 90—100 °С, выдержав при этой температуре 10—15 мин. По охлаждении ввести в объеме 900 мл оставшуюся НС1, КС1 (или NaСl), долить водой до 1 л. Воду для этой цели следует брать обессоленную или дистиллированную. Раствор анализировать на содержание PdCl2 один раз в неделю, на содержание НС1 — один раз в две недели. Корректировку следует осуществлять концентрированным раствором, содержащим все компоненты в количестве, в 4—5 раз большем, чем в исходном растворе. Предельно допустимые концентрации компонентов в рабочем растворе, г/л: PdCl2 — 0,2; SnCl2 — 10,0; НС1 — 60. В случае образования осадка в рабочем растворе или ослабления активирующей способности необходимо откорректировать раствор по данным анализа и прогреть раствор при температуре 80—90 °С в течение 15—20 мин. После обработки в щелочном растворе «ускорителя» детали можно без промывки переносить в ванну химического меднения. Для извлечения палладия из отработанных растворов активирования и ванн сборников отработанные растворы слить в одну емкость и подкислить НС1 до рН 2,0—2,5. В этот раствор завесить цинковые пластинки по 20—30 г. Осажденный на пластине и на дне емкости черный осадок хорошо просушить, проанализировать на содержание палладия и направить на завод вторичных драгоценных металлов для переработки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||