коллоквиум переработка нефти. кол2. Стабилизация

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

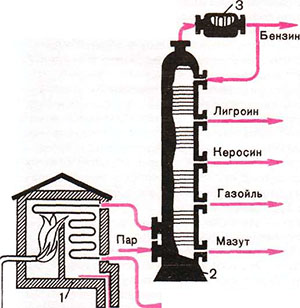

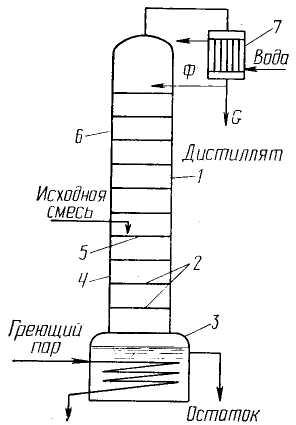

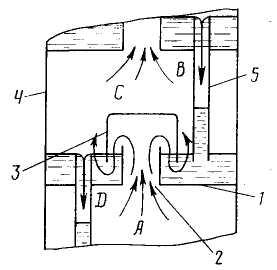

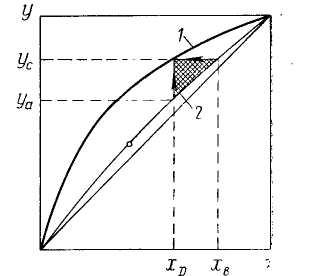

Основные показатели работы трубчатых печей. К этим показателям относятся : 1. Полезная тепловая нагрузка печи. 2. Теплонапряженность поверхности нагрева и топочного пространства. 3. Коэффициент полезного действия печи. Полезная тепловая нагрузка печи используется на нагрев сырья и перегрев водяного пара. Измеряется она в кДж/ч или в кВт. Наряде действующих Н ПЗ эксплуатируются печи с полезной тепловой нагрузкой от 10 до 50-80 МВт. Теплонапряженность поверхности нагрева означает плотность теплового потока, т.е. количество тепла, переданного через 1 м2 поверхности нагрева в единицу времени (Вт/м2). Величина тепловой напряженности поверхности нагрева характеризует эффективность передачи тепла через поверхность нагрева всей печи или отдельных ее частей. Чем выше средняя теплонапряженность поверхности нагрева всей печи, тем меньше размеры печи и, следовательно, меньше затраты на ее сооружение. Различают теплонапряженность поверхности нагрева радиантных и конвекционных труб. Из практических данных известно, что для атмосферных печей шатрового типа она составляет от 105 до 190тыс.кДж/(м2*ч), для вакуумных печей 85-125тыс.кДж/(м2'ч). В более современных печах с экранами двухстороннего облучения, с развитой поверхностью экранирования она может составлять до 210-250 тыс.кДж/(м2 -ч). Теплонапряженность поверхности нагрева конвекционных труб зависит от характера труб (гладкие, оребренные или ошипованные) и скорости потока дымовых газов и составляет 43-63 тыс.кДж/(мг • ч). Работа печи с чрезмерно высокой теплонапряженностью может привести к нарушению нормальной работы печи и прогару труб. Теплонапряженность топочного пространства характеризует количество тепла, выделяемого при сгорании топлива в единицу времени, в единице объема топки. Она характеризует эффективность использования объема топки и зависит преимущественно от допустимой величины теплонапряженности поверхности нагрева радиантных труб и от конструктивных особенностей печи. В трубчатых печах теплонапряженность топочного пространства составляет 40-80 кВт/м2. Работа топки с чрезмерно повышенной тепло- напряженностью приводит к перегреву стен топки, оплавлению огнеупорной кладки и подвесок и несвоевременному выходу печи из эксплуатации, аварийному ремонту кладки и трубной поверхности. Коэффициент полезного действия (КПД) печи — величина, характеризующая полезно используемую часть тепла, выделенного при сгорании топлива. При полном сгорании топлива эта величина зависит главным образом от коэффициента избытка воздуха и температуры дымовых газов, уходящих в дымовую трубу, а также от степени теплоизоляции трубчатой печи. Потери тепла в атмосферу через кладку печи зависят от поверхности печи, толщины и материала кладки и составляют для старых печей 6-10%. В значительной степени КПД печи зависит от температуры уходящих дымовых газов. Поэтому для повышения КПД применяют использование тепла дымовых газов для подогрева воздуха или для выработки пара в котлах-утилизаторах. КПД печей устаревших конструкций составляет 65-80%. Современные трубчатые печи установок АТ-6 и АВТ-6 имеют КПД от 83 до 90%. Для нагрева воздуха дымовыми газами на установке ЭЛОУ-АТ-6 вместо обычного трубчатого воздухоподогревателя, который часто выходил из строя из-за коррозии дымовыми газами, применен метод передачи тепла от специального теплоносителя, нагреваемого дымовыми газами в трубах, расположенных в конвекционной камере. Это полностью исключает коррозию самого воздухоподогревателя, так как отсутствует его прямой контакте дымовыми газами. Прямая перегонка нефти представляет собой процесс разделения ее на отдельные фракции, отличающиеся между собой в первую очередь температурой кипения. Для этого нефть нагревают, а образующиеся пары отбирают и конденсируют по частям. В результате перегонки получают топливные дистилляты и остаток (мазут), который в дальнейшем может быть использован для химической переработки или получения смазочных масел. Процесс прямой перегонки нефти проводят на установках непрерывного действия, позволяющих в едином технологическом процессе осуществить испарение и фракционирование дистиллятов. Пары нефти поднимаются в верхнюю часть колонны, разделенной металлическими тарелками с отверстиями, прикрытыми колпачками. Поднимающаяся смесь паров нефти охлаждается и конденсируется на соответствующих тарелках. Сверху колонны производится орошение; в качестве оросителя используется часть легкокипящей фракции. Из колонны выводятся пары бензина, которые сначала охлаждаются нефтью в теплообменнике, а затем водой в холодильнике. При охлаждении пары бензина конденсируются, превращаются в жидкий бензин, который частично идет в хранилище, а частично подается на орошение колонны. Выход бензина при перегонке нефти составляет от 3 до 15% от веса перерабатываемой нефти.  Остальные продукты переработки нефти – лигроин, керосин, соляровое масло – выводятся из колонны, охлаждаются в холодильниках и перекачиваются в хранилище. В остатке (снизу колонны) получают мазут, который далее используют для производства масляных дистиллятов по аналогичной схеме, только мазут нагревают до температуры +420…430 °С. После отгона из мазута масляных дистиллятов в остатке получают гудрон или полугудрон. Применяя глубокую обработку гудронов и полугудронов серной кислотой, получают высоковязкие остаточные смазочные масла (в основном авиационные). Оценка потенциала светлых фракций в нефти Под потенциальным содержанием суммы светлых фракций в нефти понимается суммарный выход фракций с температурой кипения до 350оС. Кривая ИТК, полученная по ГОСТ 11011-85, не позволяет в полной мере судить о потенциальном содержании суммы светлых фракций в нефти, так как результаты ИТК получают при периодической ректификации. И полученные продукты не соответствуют по своим свойствам продуктам, получаемым при промышленной непрерывной ректификации. Также об других отличиях условий периодической и непрерывной перегонки упоминалось выше в описании простой дистилляции. Кроме того, для правильной оценки потенциала светлых и для технологических расчетов решающее значение имеет не то, сколько светлых выкипает при 350оС, а то, сколько из них можно получить светлых товарных нефтепродуктов, отвечающих требованиям ГОСТов. И здесь свое влияние на возможность получения товарных продуктов оказывают другие свойства нефти, например, содержание парафинов, серы и т.д. Для определения потенциального содержания суммы светлых фракций существует ряд методов. Из них базовым является метод ВНИИ НП. Согласно этого метода проводят несколько перегонок нефти на аппарате АРН-2, отбирают и накапливают узкие десятиградусные фракции вплоть до 400оС. Из полученных фракций компаундируют топливные фракции, например, бензин и дизтопливо, с необходимыми по ГОСТ свойствами, такими как фракционный состав, температура вспышки, плотность, вязкость, температуры помутнения и застывания. Затем по полученным результатам рассчитывают максимально возможный выход товарных светлых нефтепродуктов. При этом следует учитывать один очень важный момент, вызывающий среди неспециалистов много споров. При проектировании промышленных установок перегонки нефти АВТ обычная норма на содержание дизельного топлива (фракция до 350оС) в мазуте составляет 5% по объему [1]. Это также необходимо учитывать и при оценке потенциала выхода светлых фракций. Теплообменники характеризуются рядом показателей: особенностями конструкции, габаритами, массой, удобством обслуживания, условиями теплообмена, К.П.Д., гидродинамическим совершенством, долговечностью, эстетикой, тепловой производительностью, температурными условиями процесса, физико-химическими свойствами теплоносителей, стабильностью процесса и др. Чем меньше величина недорекуперации теплоты, т.е. чем меньше разность температур греющего теплоносителя на входе и нагреваемого теплоносителя на выходе при противотоке, тем больше поверхность теплообмена, тем выше стойкость аппарата, но тем меньше эксплуатационные расходы. Процесс ректификации может осуществляться периодически и непрерывно, независимо от типа и конструкции ректификационных колонн. Рассмотрим процесс непрерывной ректификации, с помощью которого происходит разделение жидких смесей в промышленности. Ректификационная колонна — вертикальный цилиндрический аппарат со сварным (или сборным) корпусом, в котором расположены массо- и теплообменные устройства (горизонтальные тарелки 2 или насадка). В нижней части колонны (рис. 13.3) имеется куб 3, в котором происходит кипение кубовой жидкости. Нагревание в кубе осуществляется за счет глухого пара, находящегося в змеевике или в кожухотрубчатом подогревателе-кипятильнике. Неотъемлемой частью ректификационной колонны является дефлегматор 7, предназначенный для конденсации пара, выходящего из колонны. Ректификационная тарельчатая колонна работает следующим образом. Куб постоянно подогревается, и кубовая жидкость кипит. Образующийся в кубе пар поднимается вверх по колонне. Предварительно нагревается до кипения исходная смесь, подлежащая разделению. Она подается на питательную тарелку 5, которая делит колонну на две части: нижнюю (исчерпывающую) 4 и верхнюю (укрепляющую) 6. Исходная смесь с питательной тарелки стекает на нижележащие тарелки, взаимодействуя на своем пути с, движущимся снизу вверх паром. В результате этого взаимодействия пар обогащается легколетучим компонентом, а стекающая вниз жидкость, обедняясь этим компонентом, обогащается труднолетучим. В нижней части колонны идет процесс извлечения (исчерпывания) легколетучего компонента из исходной смеси и переход его в пар. Некоторая часть готового продукта (ректификата) подается на орошение верхней части колонны. Жидкость, поступающую на орошение верха колонны и перетекающую по колонне сверху вниз, называют флегмой. Пар, взаимодействуя с флегмой на всех тарелках верхней части колонны, обогащается (укрепляется) легколетучим компонентом. Пар, выходящий из колонны, направляется в дефлегматор 7, в котором осуществляется его конденсация. Образующийся дистиллят делится на два потока: один в виде продукта направляется на дальнейшее охлаждение и на склад готовой продукции, другой направляется обратно в колонну в качестве флегмы. Важнейшим элементов тарельчатой ректификационной колонны является тарелка, поскольку именно на ней происходит взаимодействие пара с жидкостью. На рис. 13.4 изображена схема устройства и работы колпачковой тарелки. Она имеет дно 1, герметически соединенное с корпусом колонны 4, паровые патрубки 2 и сливные патрубки 5. Паровые патрубки предназначены для пропускания поднимающихся с нижней тарелки паров. По сливным патрубкам жидкость стекает с вышележащей тарелки на нижележащую. На каждый паровой патрубок монтируется колпачок 3, с помощью которого пары направляются в жидкость, барботируют через нее, охлаждаются и частично конденсируются. Дно каждой тарелки обогревается парами нижележащей тарелки. Кроме того, при частичной конденсации пара выделяется тепло. За счет этого тепла жидкость на каждой тарелке кипит, образуя свои пары, которые смешиваются с парами, поступившими с нижележащей тарелки. Уровень жидкости на тарелке поддерживается с помощью сливных патрубков.  Рис. 13.3. Схема ректификационной колонны: / — корпус; 2 — тарелки; 3 — куб; 4, 6 — исчерпывающая и укрепляющая части колонны; 5—питательная тарелка; 7 — дефлегматор Процессы, протекающие на тарелке, можно описать следующим образом (см. рис. 13.4). Пусть на тарелку поступают пары состава Л с нижней тарелки, а с верхней тарелки по переливной трубке стекает жидкость состава В. В результате взаимодействия пара А с жидкостью В (пар, барботируя через жидкость, частично ее испарит, а сам частично сконденсируется) образуется новый пар состава С и новая жидкость состава D, находящиеся в равновесии. В результате работы тарелки новый пар С богаче легколетучим веществом по сравнению с поступившим с нижней тарелки паром А, то есть на тарелке пар С обогатился легколетучим веществом. Новая жидкость D, наоборот, стала беднее легколетучим веществом по сравнению с поступившей с верхней тарелки жидкостью В, то есть на тарелке жидкость обедняется легколетучим и обогащается труднолетучим компонентом. Короче, работа тарелки сводится к обогащению пара и обеднению жидкости легколетучим компонентом.  Рис. 13.4. Схема устройства и работы колпачковой тарелки: /— дно тарелки; 2—паровой патрубок; 3— колпачок; 4 — корпус колонны; 5 — сливной патрубок  Рис. 13.5. Изображение работы ректификационной тарелки на диаграмме у—х: 1 — равновесная кривая; 2 — линия рабочих концентраций Тарелка, на которой достигается состояние равновесия между поднимающимися с нее парами и стекающей жидкостью, называется теоретической. В реальных условиях из-за кратковременного взаимодействия пара с жидкостью на тарелках не достигается состояние равновесия. Разделение смеси на реальной тарелке идет менее интенсивно, чем на теоретической. Поэтому для выполнения: работы одной теоретической тарелки требуется больше чем одна реальная тарелка. На рис. 13.5 изображена работа ректификационной тарелки с использованием диаграммы у—х. Теоретической тарелке соответствует заштрихованный прямоугольный треугольник, катетами которого являются величина приращения концентрации легколетучего компонента в паре, равная ус—yа, и величина уменьшения концентрации легколетучего компонента в жидкости, равная xB—xD. Отрезки, соответствующие указанным изменениям концентраций, сходятся на равновесной кривой. Тем самым предполагается, что фазы, покидающие тарелку, находятся в состоянии равновесия. Однако в действительности состояние равновесия не достигается, и отрезки изменения концентраций не достигают равновесной кривой. То есть рабочей (действительной) тарелке будет соответствовать меньший треугольник, чем тот, который изображен на рис. 13.5. Конструкции тарелок ректификационных колонн весьма разнообразны. Рассмотрим кратко основные из них. Колонны с колпачковыми тарелками широко применяются в промышленности. Использование колпачков обеспечивает хороший контакт между паром и жидкостью, эффективное перемешивание на тарелке и интенсивный массообмен между фазами. По форме колпачки могут быть круглыми, многогранными и прямоугольными, тарелки — одно- и многоколпачковыми. Тарелка с желобчатыми колпачками показана рис. 13.6. Пар с нижней тарелки проходит в зазоры и попадает в верхние (опрокинутые) желоба, которые направляют его в нижние желоба, заполненные жидкостью. Здесь пар барботирует через жидкость, что обеспечивает интенсивный массообмен. Уровень жидкости на тарелке поддерживается переливным устройством. Колонны с ситчатыми тарелками показаны на рис. 13.7. Тарелки имеют большое количество отверстий малого диаметра (от 0,8 до 3 мм). Давление пара и скорость его прохода через отверстия должны находиться в соответствии с давлением жидкости на тарелке: пар должен преодолевать давление жидкости и препятствовать ее утечке через отверстия на нижележащую тарелку. Поэтому ситчатые тарелки требуют соответствующего регулирования и весьма чувствительны к изменению режима. В случае уменьшения давления пара жидкость с ситчатых тарелок уходит вниз. Ситчатые-тарелки чувствительны к загрязнениям (осадкам), которые могут забивать отверстия, создавая условия образования повышенных давлений. Все это ограничивает их применение. Насадочные колонны (рис. 13.8) отличаются тем, что в них роль тарелок выполняет так называемая «насадка». В качестве насадки используют специальные керамические кольца (кольца Рашига), шарики, короткие трубки, кубики, тела седловидной, спиралевидной и т. п. формы, изготовленные из разнообразных материалов (фарфора, стекла, металла, пластмассы и др.). Пар поступает в нижнюю часть колонны из выносного кипятильника и движется вверх по колонне навстречу стекающей жидкости. Распределяясь по большой поверхности, образуемой насадочными телами, пар интенсивно контактирует с жидкостью, обмениваясь компонентами. Насадка должна иметь большую поверхность в единице объема, оказывать малое гидравлическое сопротивление, быть стойкой к химическому воздействию жидкости и пара, обладать высокой механической прочностью, иметь невысокую стоимость. Насадочные колонны имеют небольшое гидравлическое сопротивление, удобны в эксплуатации: легко опорожняются, промываются, продуваются, очищаются. |