коллоквиум переработка нефти. кол2. Стабилизация

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

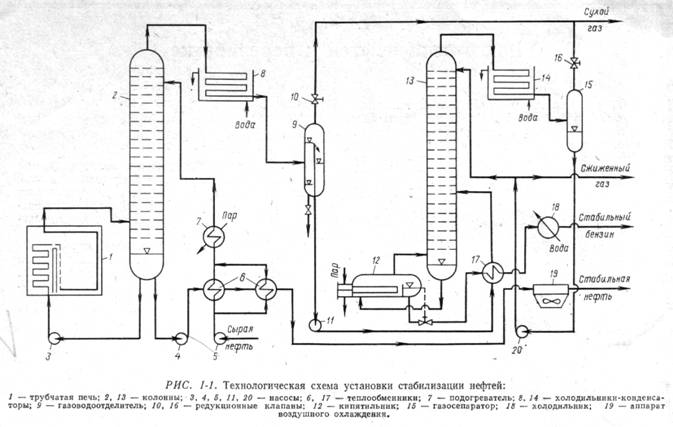

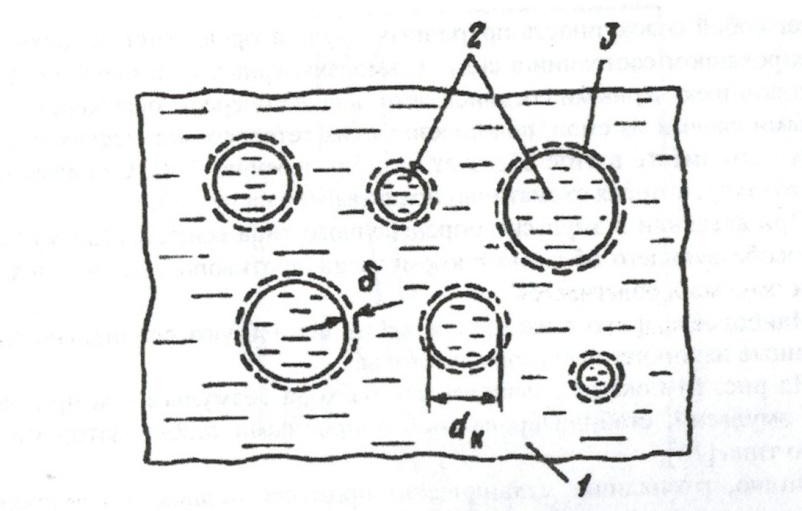

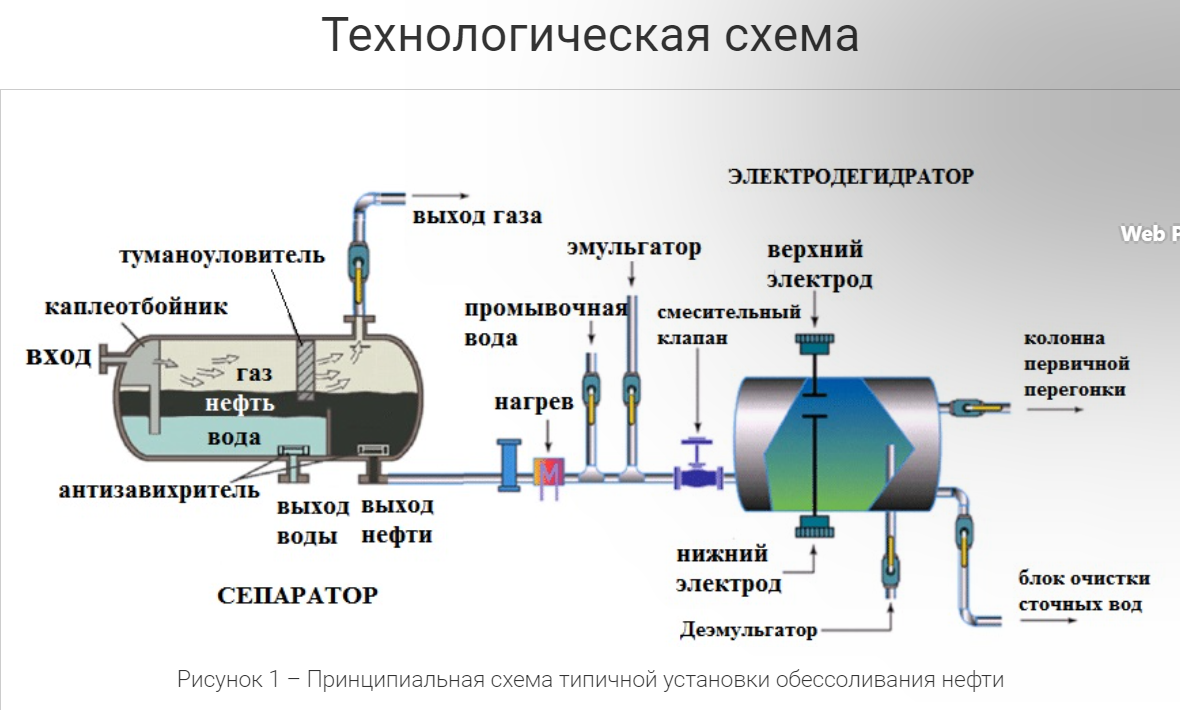

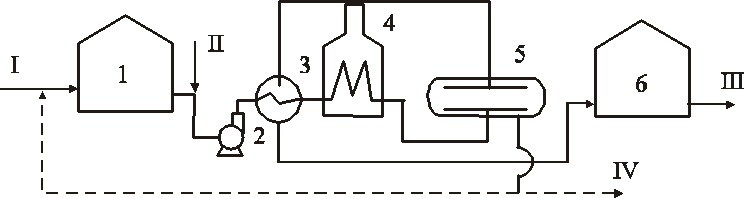

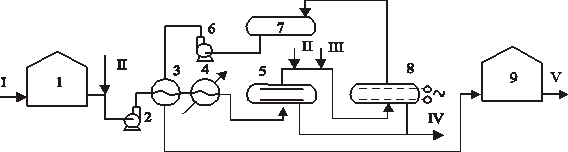

СТАБИЛИЗАЦИЯ Прежде чем попасть на производство, нефть еще на промысле проходит первоначальную подготовку. При помощи газонефтяных сепараторов из нее удаляют наиболее легкие, газообразные составляющие. Это попутный нефтяной газ (ПНГ), состоящий преимущественно из метана, этана, пропана, бутана и изобутана, то есть из углеводородов, в молекулах которых содержится от одного до четырех атомов углерода (от CH4 до C4H10). Этот процесс называется стабилизацией нефти — подразумевается, что после него нефть будет сохранять свой углеводородный состав и основные физико-химические свойства при транспортировке и хранении. Процесс физической стабилизации нефтей предназначен для удаления газовых компонентов. Вследствие высокого давления насыщенных паров газы выделяются из нефти при температуре окружающей среды, унося с собой ценные легкие компоненты бензиновых фракций. Для стабилизации только нефтей применяют одноколонные установки, а двухколонные установки используют для стабилизации нефти — в одной колонне и стабилизации газового бензина — в другой. Последние используют для нефтей с высоким содержанием растворенных газов — более 1,5 % (масс.).  Технологическая схема двухколонной установки стабилизации нефти приведена на рис. 1-1. Сырая нефть из резервуаров промысловых ЭЛОУ забирается сырьевым насосом 5, прокачивается через теплообменник 6, паровой подогреватель 7 и при температуре около 60°С подается под верхнюю тарелку первой стабилизационной колонны 2. Эта колонна оборудована тарелками желобчатого типа (число тарелок может быть от 16 до 26), верхняя из которых является отбойной, три нижних — смесительными. Избыточное давление в колонне от 0,2 до 0,4 МПа, что создает лучшие условия для конденсации паров бензина водой в водяном холодильнике-конденсаторе 8. Нефть, переливаясь с тарелки на тарелку, встречает более нагретые поднимающиеся пары и освобождается от легких фракций. Температура низа колонны поддерживается в пределах 130—150 °С за счет тепла стабильной нефти, циркулирующей через змеевики трубчатой печи 1 с помощью насоса 3. Стабильная нефть, уходящая с низа колонны, насосом 4 прокачивается через теплообменники 6, где отдает свое тепло сырой нефти. Далее нефть проходит аппарат воздушного охлаждения 19 и поступает в резервуары стабильной нефти, откуда она и транспортируется на нефтеперерабатывающие заводы. Смесь газов и паров, выходящая с верха колонны 2, охлаждается в холодильнике-конденсаторе 8. Газы вместе с образовавшимся конденсатом поступают в газоводоотделитель 9. Несконденсированные газы — сухой газ (в основном метан и этан) с верха газоводоотделителя выводятся с установки. На газоотводном трубопроводе ставится редукционный клапан 10, поддерживающий стабильное давление в аппарате 9 и колонне 2. Газоводоотделитель разделен вертикальной перегородкой. Из одной половины аппарата снизу с помощью регулятора уровня, который соединен с клапаном на дренажной линии, выводится вода. Из другой половины конденсат—смесь углеводородов забирается насосом 11 и прокачивается через теплообменник 17 стабильного бензина. Здесь смесь нагревается примерно до 70°С и с такой температурой поступает в испарительную часть стабилизационной колонны 13. Колонна имеет 30—32 желобчатые тарелки; давление в колонне поддерживается в пределах 1,3—1,5 МПа.т С верха колонны 13 уходит газ; тяжелая часть газа (пропан, бутаны) конденсируется в водяном холодильнике-конденсаторе 14 и отделяется в газосепараторе 15 от несконденсировавшейся части. Этот несконденсировавшийся газ выходит из газосепаратора сверху, проходит редукционный клапан 16 и объединяется с газом, выходящим из газоводоотделителя 9. С помощью клапана 16 давление в колонне 13 поддерживается в пределах 1,2—1,5 МПа. Сжиженный газ, отводимый с низа газосепаратора 15, направляется насосом 20 в приемник (на схеме не показан). Часть газа возвращается на верхнюю тарелку колонны 13 в виде холодного орошения, с помощью которого температура верха колонны поддерживается в пределах 40—50 °С. Для достаточно полного выделения растворенных газов температура низа колонны должна быть выше: 120— 130 °С. Такая температура обеспечивается рециркуляцией стабильного бензина через кипятильник 12 с паровым пространством. В кипятильнике бензин нагревается до 160—180 °С водяным паром (давлением 0,3—0,5 МПа). Пары, образующиеся в кипятильнике, поступают в колонну 13, а жидкость — стабильный бензин — перетекает через перегородку внутри аппарата 12 и под давлением системы проходит теплообменник 17, холодильник 18 и далее направляется в резервуар стабильного бензина (на схеме не показан). В результате стабилизации легкой нефти из нее полностью удаляются метан, этан и на 95 % пропан, при этом давление насыщенных^паров нефти при 40 °С снижается с 0,85 до 0,03 МПа, что гарантирует постоянство фракционного состава нефти при ее транспортировании и хранении. ОБЕССОЛИВАНИЕ И ОБЕЗВОЖИВАНИЕ ЭМУЛЬСИИ.ПАВ.ДЕЭМУЛЬГАТОР.ЭЛОУ. При добыче нефти и ее перекачке по трубопроводам, в нефти образуются устойчивые эмульсии, в которых растворены соли, в основном, хлориды натрия, кальция, сульфаты натрия, магния и т.д. Эмульсия - это гетерогенная система, состоящая из двух несмешивающихся или малосмешивающихся жидкостей, одна из которых диспергирована в другой в виде мелких капелек (глобул) диаметром, превышающим 0,1 мкм. Эмульсии с диаметром глобул от 0,1 до 20 мкм считаются мелкодисперсными, 20-50 мкм - средне- и более 50 мкм – грубодисперсными [4]. Различают следующие типы нефтяных эмульсий: нефть в воде (гидрофильная, или эмульсия прямого типа) вода в нефти (гидрофобная, или эмульсия обратного типа). Существует еще так называемая «множественная» эмульсия, когда в глобулах воды содержатся капельки нефти. Она характеризуется повышен- ным содержанием различных высокодисперсных механических примесей, комочков асфальтенов и других веществ и является трудно разрушимой. Такие эмульсии накапливаются на границе раздела фаз в аппаратах подготовки нефти и могут стать причиной срыва технологического режима. Этот промежуточный слой удаляют в нефтеловушку (поэтому иногда «множественную» эмульсию называют ловушечной) и обычно сжигают. Образование эмульсий связано с поверхностными явлениями на границе раздела фаз дисперсной системы, прежде всего поверхностным натяжением силой, с которой жидкость сопротивляется увеличению своей поверхности.  На нефтеперерабатывающий завод поступают эмульсии типа «вода в нефти». На нефтеперерабатывающий завод поступают эмульсии типа «вода в нефти».Рисунок 3.1. Структура эмульсии «вода в нефти»: 1-нефть (дисперсная среда); 2- глобулы воды; 3-оболочки.  О б е з в о ж и в а н и е нефти проводят путем разрушения (расслоения) водно-нефтяной эмульсии с применением деэмуль-гаторов-разл. ПАВ, к-рые, адсорбируясь на границе раздела фаз, способствуют разрушению капель (глобул) диспергированной в нефти воды. Однако даже при глубоком обезвоживании нефти до содержания пластовой воды 0,1-0,3% (содержание хлоридов: 100-300 мг/л). Поэтому одного только обезвоживания для подготовки к переработке нефтей большинства месторождений недостаточно. Оставшиеся в нефти соли и воду удаляют с помощью принципиально мало отличающейся от обезвоживания операции,наз. о б е с с о л и-в а н и е м. Последнее заключается в смешении нефти со свежей пресной водой, разрушении образовавшейся эмульсии и послед. отделении от нефти промывной воды с перешедшими в нее солями и мех. примесями. Вещества, способствующие образованию и стабилизации эмульсий, называются эмульгаторами; вещества, разрушающие поверхностную адсорбционную пленку стойких эмульсий - деэмульгаторами. Эмульгаторами обычно являются полярные вещества нефти, такие, как смолы, асфальтены, асфальтогеновые кислоты и их ангидриды, соли нафтеновых кислот, а также различные органические примеси. Установлено, что в образовании стойких эмульсий принимают участие также различные твердые углеводороды: парафины и церезины нефтей. Тип образующейся эмульсии в значительной степени зависит от свойств эмульгатора: эмульгаторы, обладающие гидрофобными свойствами, образуют эмульсию типа вода в нефти, то есть гидрофобную, а эмульгаторы гидрофильные гидрофильную эмульсию типа нефть в воде. Следовательно, эмульгаторы способствуют образованию эмульсии того же типа, что и тип эмульгатора. При наличии эмульгаторов обоих типов возможно обращение эмульсий, то есть переход из одного типа в другой. Методы разрушения водонефтяных эмульсий Эмульсии подвергают различным воздействиям, направленным на укрупнение капель воды, увеличение разности плотностей (движущая сила расслоения), снижение вязкости нефти. Для обезвоживания и обессоливания нефти используют следующие технологические процессы: 1) гравитационный отстой нефти; 2) горячий отстой нефти; 3) подогрев эмульсии (термообработка); 5) применение электрического поля (электрообработка). Наиболее прост по технологии процесс гравитационного отстоя. В этом случае нефтью заполняют резервуары большой ёмкости и выдерживают определённое время (48 часов и более). Во время выдержки происходят процессы коагуляции капель воды, и более крупные и тяжелые капли воды под действием силы тяжести (гравитации) оседают на дно и скапливаются в виде слоя подтоварной воды. Однако гравитационный процесс отстоя холодной нефти - малопроизводительный и недостаточно эффективный метод обезвоживания нефти. Более эффективен горячий отстой обводнённой нефти, когда за счёт предварительного нагрева нефти до температуры (60 ± 10) °С значительно облегчаются процессы коагуляции капель воды и ускоряется обезвоживание нефти при отстое. Недостатком гравитационных методов обезвоживания является малая эффективность. Эффективность механического разделения эмульсии можно существенно повысить, если вместо сил гравитации использовать центробежную силу, т.е. подвергать эмульсию центрифугированию. Скорость осаждения частицы в центрифуге всегда больше, чем скорость свободного осаждения под действием силы тяжести. Но этот метод не нашёл применения в промышленности из-за сложности аппаратурного оформления. Деэмульгаторы - это специально синтезированные химические соединения, к которым предъявляются следующие требования: - способность не изменять свойства нефти и не реагировать с молекулами воды; - высокая деэмульгирующая способность при малых расходах; - простота извлечения из сточной воды, отделённой от нефти; - нетоксичность, инертность по отношению к оборудованию, невысокая стоимость, доступность. Существует два типа деэмульгаторов - неэлектролитные и коллоидного типа. К неэлектролитным деэмульгаторам относятся органические вещества (бензол, спирты, керосин), растворяющие эмульгаторы нефти и снижающие при этом её вязкость. В промышленной технологии обезвоживания нефти неэлектролиты не применяют из-за большого расхода и высокой стоимости, а также из-за сложности их отделения от нефти после осаждения воды. Наиболее широко в промышленности используют поверхностно-активные вещества (ПАВ) - коллоидного типа. Они бывают трёх видов: анионоактивные, катионоактивные и неионогенные, то есть не образующие ионов в воде. Анионоактивные (сульфанол, карбоновые кислоты) в присутствии воды диссоциируют на отрицательно заряженные ионы углеводородной части и положительные ионы металла и водорода. Катионоактивные в присутствии воды распадаются на положительно заряженный радикал и отрицательно заряженный остаток кислоты. В качестве деэмульгаторов используются редко. Неионогенные нашли самое широкое применение в технологии обезвоживания нефтей. ПАВ обладают по сравнению с содержащимися в нефтях природными эмульгаторами более высокой поверхностной активностью. Разрушение нефтяных эмульсий применением ПАВ может быть результатом: 1) адсорбционного вытеснения с поверхности глобул воды эмульгатора, стабилизирующего эмульсию; 2) образования нестабильных эмульсий противоположного типа; 3) химического растворения адсорбционной пленки. Происходит дестабилизация водонефтяной эмульсии. Образовавшиеся из стойких нестойкие эмульсии затем легко коалесцируют в крупные глобулы воды и осаждаются из дисперсионной среды (нефти). Именно стадия дестабилизации является лимитирующей суммарный процесс обезвоживания и обессоливания нефти. Неионогенные деэмульгаторы по растворимости в воде условно можно разделить на водорастворимые, нефтерастворимые и водонефтерастворимые. Водорастворимые деэмульгаторы применяют в виде одно-двух процентных водных растворов. Они частично вымываются дренажной водой, что увеличивает их расход на обессоливание. К водорастворимым относятся оксиэтилированные жидкие органические кислоты (ОЖК), алкилфенолы (ОП-10 и ОП-30), органические спирты (неонол, оксанол, синтанол). Эти вещества на (80 ± 5) % растворимы в воде. Термохимические методы разрушения эмульсии применяются в сочетании с электрохимическими, то есть с созданием сильного электрического поля с частотой переменного тока, По мере увеличения глубины обезвоживания расстояния между оставшимися каплями увеличиваются и коалесценция замедляется. Поэтому конечное содержание воды в нефти, обработанной в электрическом поле переменного тока, колеблется от следов до 0,1 %. Обессоливание нефтей Наряду с обезвоживанием необходимо глубокое обессоливание нефти. С целью достижения не только глубокого обезвоживания, но и обессоливания нефти используют промывку нефти свежей пресной водой. Роль этой промывной воды двояка. С одной стороны, смешиваясь с солёными каплями воды эмульсии, она разбавляет их и уменьшает концентрацию солей в них, а с другой стороны, турбулизирует поток нефтяной эмульсии, способствуя также коалесценции капель, т.е. оказывает гидромеханическое воздействие на эмульсию. Количество оставшихся в нефтях солей зависит как от содержания остаточной воды, так и от ее засоленности. Поэтому с целью достижения глубокого обессоливания осуществляют промывку солей подачей в нефть оптимального количества промывной (пресной) воды. При подаче промывной воды только 1 % участвует в разбавлении капель солёной воды, находящейся в эмульсии, а остальное количество промывной воды является только турбулизатором, поэтому подаётся до 1 % пресной воды и от 4 до 5% рециркулирующей, уже использованной от массы нефти, что позволяет в 5-6 раз снизить количество сбрасываемой сточной солёной и загрязнённой воды и уменьшить мощности по её обезвоживанию. При чрезмерном увеличении количества промывной воды растут затраты на обессоливание нефти и количество образующихся стоков. В этой связи с целью экономии пресной воды на ЭЛОУ многих НПЗ успешно применяют двухступенчатые схемы с противоточной подачей промывной воды: свежая вода поступает на вход последней ступени, а дренажная выводится из первой. Число ступеней (1, 2 или 3) обессоливания нефти определяется свойствами исходной эмульсии и содержанием в ней солей [5]. На нефтяных месторождениях эксплуатируются следующие установки обезвоживания и обессоливания нефти: · термохимические установки обезвоживания нефти (ТХУ); · электрообессоливающие установки (ЭЛОУ).  Рис.1. Технологическая схема термохимической установки обезвоживания нефти В термохимической установке обезвоживания нефти (рис.1) сырую нефть (нефтяная эмульсия) I из сырьевого резервуара 1 насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент-деэмульгатор II. В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия подогревается, и в процессе ее турбулентного перемешивания в насосе и при движении по трубному змеевику в печи происходит доведение реагента-деэмульгатора до капель пластовой воды и разрушение бронирующих слоев асфальтосмолистых веществ. Нагрев в трубчатой печи осуществляется при необходимости нагрева нефтяной эмульсии до температуры выше 120 °С (при повышенном давлении, чтобы не допустить вскипания воды). При меньших температурах нагрева вместо трубчатой печи 4 можно использовать пароподогреватель. Оптимальной температурой нагрева считается такая, при которой кинематическая вязкость нефтяной эмульсии составляет 4 * 10-6 м2/с. Неустойчивая эмульсия из трубчатой печи 4 поступает в отстойник 5, где расслаивается на нефть и воду. Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод. Сырьевой резервуар 1 может работать как резервуар с предварительным сбросом воды. В этом случае часть горячей воды, выходящей из отстойника 5 и содержащей реагент-деэмульгатор, подается в поток сырой нефти перед резервуаром 1 (пунктирная линия, рис.1). В этом случае резервуар 1 оборудуют распределительным маточником и переливной трубой. В резервуаре поддерживается слой воды, так что поступающая нефтяная эмульсия распределенным потоком проходит через толщу воды, что способствует более полному отделению свободной воды из нефтяной эмульсии. Отделившаяся в резервуаре с предварительным сбросом вода насосом откачивается на установку по подготовке сточных вод. Тепловая обработка эмульсий заключается в подогреве до оптимальной для данной нефти температуры (105 ± 45) °С в зависимости от ее плотности, вязкостно-температурной характеристики, типа эмульсии и давления в электродегидраторе или отстойнике термохимического обезвоживания. Повышение температуры до определенного предела способствует интенсификации всех стадий процесса деэмульгирования: во-первых, дестабилизации эмульсий в результате повышения растворимости природных эмульгаторов в нефти и расплавления бронирующих кристаллов парафинов и асфальтенов и, во-вторых, возрастанию скорости осаждения капель воды в результате снижения вязкости и плотности нефти, тем самым уменьшению требуемого расхода деэмульгатора. Наряду с повышением температуры используют и введение деэмульгатора, который адсорбируясь на границе раздела фаз, диспергирует и пептизирует скопившиеся вокруг капелек природные эмульгаторы и тем самым резко снижает структурно-механическую прочность "бронирующих" слоёв. При совместном воздействии температуры и деэмульгаторов происходит интенсивное слияние капелек воды в более крупные капли, способные под воздействием силы тяжести достаточно быстро выпадать в осадок и отделяться от нефти. Наиболее эффективным считается способ обессоливания на электрообессоливающей установке (рис.2). При этом для стабилизации обводненности нефтяной эмульсии, поступающей в электродегидратор, вводится ступень теплохимического обезвоживания. Сырая нефть I из сырьевого резервуара 1 сырьевым насосом 2 прокачивается через теплообменник 3 и подогреватель 4 и поступает в отстойник 5. Перед сырьевым насосом в сырую нефть вводят реагент-деэмульгатор II, поэтому в отстойнике 5 из сырой нефти выделяется основное количество пластвой .воды. Из отстойника 5 нефть с содержанием остаточной воды до 1—2 % направляется в электродегидратор 8. При этом перед электродегидратором в .поток нефти вводят пресную воду III и деэмульгатор II, так что перед обессоливанием обводненность нефти в зависимости от содержания солей доводится до 8—15 %. Соли растворяются в пресной воде и после отделения воды от нефти в электродегидраторе нефть становится обессоленной. Сверху электродегидратора 8 выходит обезвоженная и обессоленная нефть, которая, пройдя промежуточную емкость 7, насосом 6 прокачивается через теплообменник 3, подогревая сырую нефть, и направляется в резервуар 9 товарной нефти. Вода IV, отделившаяся от нефти в отстойнике 5 и электродегидраторе 8, направляется на установку по подготовке воды. Товарная нефть V насосом откачивается в магистральный нефтепровод.  Рис.2. Технологическая схема электрообезвоживающей установки На рисунке 2 приведена принципиальная схема ЭЛОУ с двухступенчатым обезвоживанием и обессоливанием нефти. 1-насос сырьевой нефти; 2 - насос подачи воды; 3 - насос подачи деэмульгатора; 4- теплообменники нагрева нефти; 5 - смесительные клапаны; 6 - емкости отстоя дренажной воды; 7, 8 - электродегидраторы I и II ступени соответственно; I - сырая нефть; II - обезвоженная и обессоленная нефть; III - промывная вода; IV - деэмульгатор Рисунок 2 ? Принципиальная схема блока ЭЛОУ установки АВТ-6. Сырая нефть насосом прокачивается через теплообменник, тепловые подогреватели и, нагретая до температуры (115 ± 5) °С, поступает в электродегидратор первой ступени. Перед сырьевым насосом в нефть вводится деэмульгатор, а после паровых подогревателей - раствор щёлочи. Введение раствора щёлочи для нефтей, с низким значением рН содержащейся в них воды, необходимо для обеспечения нейтральной среды, что положительно влияет на эффективность процесса. Кроме щёлочи и деэмульгатора в нефть добавляется отстоявшаяся вода, которая отводится из электродегидратора второй ступени и закачивается в инжектроный смеситель. Предусмотрена, также подача свежей воды массой до (7,5 ± 2,5) % от массы нефти. В смесителе нефть равномерно перемешивается со щёлочью с водой. Нефть поступает вниз электродегидратора через трубчатый распределитель. Обессоленная нефть выводится из электродегидратора сверху через коллектор. Благодаря такому расположению устройств ввода и вывода нефти обеспечивается равномерность потока по всему сечению аппарата. Отстоявшаяся вода через дренажные коллекторы поступает в канализацию или дополнительные отстойники. Из электродегидратора первой ступени сверху не полностью обезвоженная нефть поступает в электродегидратор второй ступени, с верха которого обессоленная и обезвоженная нефть отводится с установки в резервуары. А на комбинированных установках нефть подогревается и подаётся в ректификационную колонну атмосферной перегонки. Поэтому чаще применяют на НПЗ комбинацию методов обессоливания и обезвоживания, например, на ЭЛОУ сочетается четыре фактора воздействия на эмульсию: подогрев, подача деэмульгатора, электрическое поле и отстой в гравитационном поле. Именно на ЭЛОУ закладываются основы качества выпускаемой продукции, формируются предпосылки благополучной жизнедеятельности сложного технологического оборудования |