коллоквиум переработка нефти. кол2. Стабилизация

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

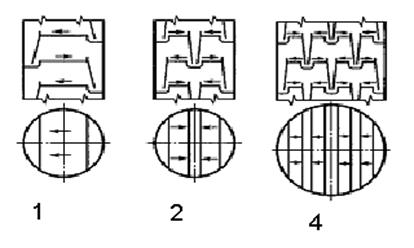

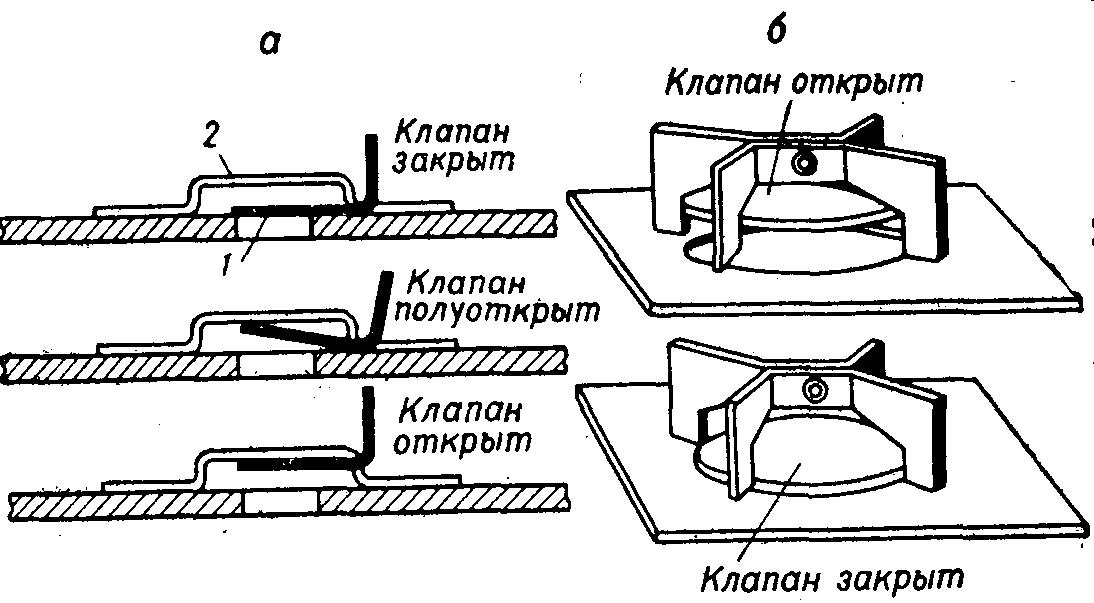

ОСНОВНАЯ АППАРАТУРА УСТАНВОК ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ. ТРУБЧАТЫЕ ПЕЧИ. ПРОДУКТЫ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ. СХЕМА УСТРОЙСТВА ОДНО,ДВУХ И ЧЕТЫРЕХ ТОПОЧНЫХ ТАРЕЛОК. ПОТЕНЦИАЛ СВЕТЛЫХ ФРАКЦИЙ. ТЕПЛООБМЕННЫЕ АППАРАТЫ. ВНУТРЕННИЕ УСТРОЙСТВА РЕКТИФИКАЦИОННЫХ КОЛОНН. Перегонку нефти на атмосферных установках AT или в атмосферных секциях комбинированных установок АВТ можно осуществлять несколькими способами: 1. Однократным испарением в трубчатой печи и разделением отгона в одной ректификационной колонне. 2. Двухкратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне. В этом случае используют схему перегонки с двухкратным испарением нефти и двумя ректификационными колоннами. В первой колонне отбирают легкий бензин и газ. При этом понижается общее давление в системе и давление в основной ректификационной колонне, в результате чего происходит более полное отделение светлых нефтепродуктов из нефти и более четкое разделение их в колонне. Для проведения разделения нефти на ряд компонентов требуется выполнить несколько основных условий: необходимо нефть нагреть до температуры, обеспечивающей не только нагрев, но и испарение части нефти, т.е. произвести ее однократное испарение в печи, утилизировать тепло выработанных продуктов, нагревая ими сырую нефть. С этой целью используются: трубчатые нагревательные печи, теплообменные аппараты и ректификационные колонны. Рассмотрим устройство и принципы работы каждого аппарата. Ректификационные колонны. При проведении процесса однократного испарения получают пар, обогащенный низкокипящим компонентом, и жидкость, обогащенную высококипящим компонентом по сравнению с исходным сырьём. Однако четкое разделение в однократных процессах не достигается. Для получения продуктов с любой желаемой концентрацией компонентов и высокими выходами служит процесс ректификации (см. раздел I). При многократном контактировании неравновесных паровой и жидкой фаз и их массо- и теплообмене паровая фаза обогащается низкокипящим компонентом (НКК), а жидкость — высококипящим компонентом (ВКК). В конечном итоге четкость разделения НКК и ВКК (четкость ректификации) зависит от числа ступеней контакта паровой и жидкой фаз и количества флегмы (орошения), стекающей навстречу парам. Основные факторы, влияющие на работу ректификационных колонн, и качество получаемой продукции. Для строгого соблюдения режима и условий, обеспечивающих нормальный процесс ректификации, необходимо правильно эксплуатировать колонны. Важнейшими факторами режима являются температура, давление, количество орошения и расход водяного пара в отгонной и в отпарных секциях. Температуру в колонне контролируют в нескольких точках: в зоне ввода нефти, в нижней части на выходе мазута или гудрона, в верхней части на выходе паров и в линиях отбора боковых фракций. Постоянство температуры в зоне ввода сырья обеспечивается регулированием его нагрева в трубчатой печи. Наряду с другими точками контроля, это один из важнейших факторов, влияющих на полноту испарения и обеспечение необходимого теплового баланса всей колонны для отбора требуемых целевых продуктов. Температура в нижней части колонны влияет на полноту отбора целевых фракций из мазута или гудрона. Ее поддерживают за счет дополнительного подвода тепла либо через термосифонные теплообменники (на газофракционируюших установках), рибойлеры (на установках вторичной ректификации бензина), либо за счет тепла «горячей струи» (в колонне атмосферной перегонки). Для снижения температуры низа колонн и одновременного обеспечения необходимой отпарки светлых или масляных компонентов из остаточного продукта в низ атмосферных и вакуумных колонн вводят перегретый водяной пар. Заданная температура в верхней части колонн обеспечивает получение дистиллята, например, бензина определенного фракционного состава по температуре его конца кипения. Постоянство ее соблюдается за счет подачи острого орошения. Изменяя его расход или температуру, можно регулировать и температуру верхней части колонны, а следовательно, и качество дистиллята. Температуры на тарелках отбора боковых продуктов обеспечивают заданное качество боковых продуктов: авиакеросина и дизельных фракций в атмосферных или масляных фракций в вакуумных колоннах. Поддержание необходимых температур на тарелках отбора боковых продуктов достигают за счет организации циркуляционных орошений. Изменяя их расход или температуру, можно регулировать температуры отбора боковых фракций в заданных пределах. Качество боковых погонов регулируют также использованием стриппингов. Повышенное давление в ректификационных колоннах используют для ректификации газообразных углеводородов (пропан, бутан) при температуре верха колонн 45-55°С, чтобы конденсацию этих продуктов можно было осуществлять водой, а не специальными хладоагентами, что потребовалось бы при атмосферном давлении. При этом в колоннах для ректификации газообразных углеводородов поддерживается давление от 0,3-0,4 до 2,45 МПа. Давление в колоннах позволяет повысить их удельную производительность по парам, а следовательно, уменьшить их диаметры. Таким образом, выбор давления в колоннах для проведения процесса ректификации требует обоснованного расчета. Давление в различных сечениях колонны зависит от гидравлического сопротивления, возникающего при прохождении паров через тарелки, то есть от конструкции тарелок. В атмосферных колоннах, оборудованных тарелками колпачкового типа или с S-образными элементами, перепад давления составляет 2-5 мм рт. ст. на каждую тарелку. Клапанные тарелки дают меньшее сопротивление. Значительное уменьшение (в 5-7 раз) сопротивления в колонне обеспечивается применением насадок. Для наблюдения за температурой, давлением, расходами орошения, отбираемых продуктов и водяного пара служат контрольно-измерительные приборы, автоматические анализаторы качества. Показания этих приборов позволяют следить за ходом процесса ректификации, качеством продуктов и своевременно устранять возможные отклонения от заданного режима. Теплообменники, конденсаторы, холодильники. Теплообменные аппараты — это устройства, широко используемые в нефтепереработке для эффективного использования тепла горячих продуктов для нагрева сырья, либо для конденсации паров и охлаждения нефтепродуктов до требуемых температур. К таким аппаратам относятся: теплообменники для нагрева сырья; испарители или рибойлеры, термосифонные кипятильники, служащие для внесения тепла в низ ректификационных колонн; конденсаторы смешения или кожухотрубчатые водяные конденсаторы-холодильники для конденсации паров и охлаждения легких фракций; конденсаторы для глубокого охлаждения углеводородных газов; водяные холодильники, конденсаторы-холодильники воздушного охлаждения. Наиболее распространенными теплообменными аппаратами в нефтеперерабатывающей промышленности являются: кожухотрубчатые теплообменные аппараты, теплообменники «труба в трубе», рибойлеры, конденсаторы- холодильники воздушного охлаждения. Основной характеристикой теплообменного аппарата является его поверхность теплообмена; чем она больше при одном и том же расходе металла, тем эффективнее теплообменный аппарат. В качестве теплоносителей используют нагретые жидкие и газообразные вещества, а также в некоторых случаях расплавы твердых веществ (солей, металлических сплавов и др.). Горячие дымовые газы, образующиеся при сжигании топлива, используют для нагрева воздуха, идущего в трубчатые печи. Нагрев воздуха дымовыми газами производится в специальных теп- лообменных аппаратах — воздухонагревателях или рекуператорах. Существенным недостатком таких аппаратов является их большая громоздкость вследствие низкого коэффициента теплопередачи, большая металлоемкость, частый выход их из строя в связи с коррозионным воздействием сернистых соединений дымового газа в условиях близких к «точке росы». Водяной насыщенный пар чаще всего применяют для внесения тепла в нижнюю часть ректификационных колонн тех технологических установок, где не требуется подогрев до высоких температур. В широком масштабе это — установки газофракционирования (ГФУ), экстракции, отдельно стоящие установки ЭЛОУ и др. Передача тепла от насыщенного водяного пара происходит в специальных аппаратах — испарителях-рибойлерах или термосифонных кипятильниках. Схема устройства одно,двух и четырех топочных тарелок  Направление движения жидкости на тарелке с переливом 1 - однопоточная тарелка, 2 - двухпоточная тарелка, 3 - четырехпоточная тарелка; Конструкция однопоточной ситчатой тарелки изображена на рисунке 20, двухпоточной на рисунке 21. Пар поступает на тарелку через паровые отверстия 1, жидкость переливается через переливную планку 2. Скорость пара подбирается таким образом, чтобы жидкость не сливалась в паровые отверстия. Для предотвращения попадания жидкости в паровые отверстия применяют клапанные тарелки . Пар попадает в слой жидкости, приподнимая клапан. Однопоточные тарелки применяются при небольших расходах жидкости; при больших расходах применяются главным образом двух- и четырехпоточные тарелки. Однако применение тарелок с тремя и пятью потоками жидкости также может оказаться целесообразным. При применении тарелок с большим числом потоков следует учитывать, что такие конструкции уменьшают длину пути жидкости и, следовательно, эффективность тарелок. Кроме того, они разбивают колонну на несколько самостоятельных отсеков, что препятствует перераспределению пара по сечению колонны и нарушает равномерность работы тарелок. Минимальная длина пути жидкости на каждом потоке (Lж) должна быть не менее 0,5…0,6 м, т. е. на одном потоке следует размещать не менее 3…4 S – образных элементов или столько же рядов колпачков и клапанов. При выборе диаметра тарелки принимается, что он совпадает с внутренним диаметром колонны (Dk), т.е. зазор между корпусом аппарата и полотном тарелки не учитывается. Колпачковые тарелки

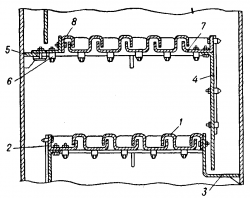

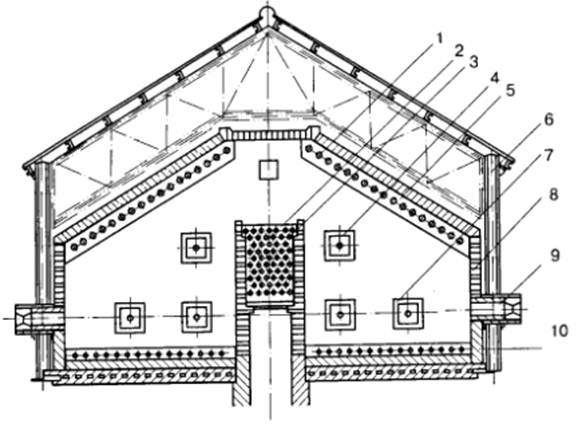

Колпачковая тарелка представляет собой перфорированную пластину 1 с патрубками 4 и прикрывающими их колпачками 3 со щелями 5 (прорезями). По патрубкам, кольцевому пространству 6 и через щели пары вводятся под слой жидкости на тарелке. Постоянство уровня жидкости обеспечивается подпорными перегородками 7. Избыток флегмы по сливным стаканам 2 перетекает на нижележащую тарелку.19) Тарелки с S-образными элементами  Тарелка из S-образных элементов: 1—S-образный элемент; 2—плоский сегмент; 3—карман; 4—сливная перегородка; 5—опорная полоса; б—струбцина-скоба; 7—первый элемент; 8—колпачок.20) S-образные колпачки штампуют из листовой стали с прорезями по одной из продольных кромок. При сборке образуется ряд продольно расположенных и чередующихся желобов и колпачков. На тарелке поддерживается определенный слой флегмы, а ее избыток перетекает вниз через сливные стаканы. Прорези колпачков погружены в слой жидкости на тарелках, образуя гидравлический затвор. Пары, двигаясь снизу вверх, распределяются прорезями на струйки, барботирующие через слой жидкости на тарелке.21) Клапанные (дисковые) тарелки Основным элементом тарелок с пластинчатыми клапанами является L-образный клапан 1 – пластина, закрывающая щель прямоугольной формы. В нерабочем состоянии под действием собственного веса клапан закрывает отверстие. Вращаясь в месте перегиба пластины, клапан приподнимается проходящими парами. При 70% проектной нагрузки клапан полностью открывается. Полное открытие клапана фиксируется ограничителем в форме скобы.22)  Клапанные колпачки – прямоугольный (а) и круглый (б): 1 – клапан; 2 – удерживающая скоба. Трубчатые печи. Трубчатые печи являются огневыми аппаратами, предназначенными для передачи тепла, выделяющегося при сжигании топлива, нагреваемому продукту. В начальный период развития нефтепереработки нагрев сырья производился в металлических кубах, обогреваемых теплом сжигаемого топлива в топке, расположенной под ними. При этом нагревали большие количества нефти, длительно находящей в зоне нагрева, что приводило к термическому ее разложению. Также имела место повышенная пожароопасность при прогаре стенки куба. Наконец, при большом расходе металла поверхность нагрева оставалась незначительной. В связи с этим в таких аппаратах тепло сжигаемого топлива неэффективно передавалось сырью, что требовало повышенных затрат на нагрев. Поэтому трубчатые печи явились своего рода техническим новшеством, позволившим кардинальным образом решить вопросы теплопередачи во многих процессах, использующих тепло сжигаемого топлива для нагрева продукта. В настоящее время имеется большая разновидность трубчатых печей, используемых на установках первичной переработки, каталитического крекинга, каталитического риформинга, гидроочистки других процессов. На рис. 4.17 и 4.18 приведены некоторые характерные типы печей, применяемые на установках нефтеперерабатывающих заводов. Трубчатые печи получили широкое распространение благодаря следующим особенностям: их работа основывается на принципе однократного испарения, что обеспечивает либо глубокий отгон при данной конечной температуре нагрева сырья, либо заданный отгон при более низкой температуре нагрева. Они обладают высокой тепловой эффективностью, достаточно компактны, у них высокий коэффициент полезного действия, они могут обеспечивать большую тепловую мощность. Нагрев сырья или какого-либо продукта в трубчатых печах происходит практически без заметного термического разложения вследствие малого времени пребывания нагреваемого продукта в зоне повышенных температур. Печи удобны в эксплуатации и позволяют применить автоматизацию для управления режимом горения топлива. Теплообмен в трубчатой печи. На рис. 4.17 изображен поперечный разрез печи шатрового типа. Она имеет две топочные камеры (радиантные камеры, отделенные друг от друга перевальными стенками). В радиантных камерах сжигается топливо. По стенкам камер размещены трубы в виде потолочных (1) и подовых (10) экранов. Здесь тепло сжигаемого топлива передается трубам за счет радиации от факела, образующегося при сжигании топлива. Между перевальными стенками находится камера конвекции, в которой тепло передается продукту, находящемуся в трубах, непосредственным соприкосновением дымовых газов (конвекцией). Передача тепла в камере конвекции тем эффективней, чем выше скорость дымовых газов в ней и чем больше поверхность труб конвекционного пучка. Сырье в печи вначале направляется в конвекционную камеру, а затем — камеру радиации. Основная доля тепла нагреваемому сырью или продукту передается в камере радиации (70-80%), на долю конвекционной камеры приходится 20-25%. В топочные камеры печи (см. рис. 4.17) с помощью форсунок подают распыленное топливо, а также необходимый для горения нагретый или холодный воздух. Топливо интенсивно перемешивается с воздухом, что обеспечивает его эффективное горение. Соприкосновение факела горения с поверхностью перевальных стен обусловливает повышение ее температуры, при этом излучение происходит не только от факела, но и от этих раскаленных стен. Тепло, выделенное при сгорании топлива, расходуется на повышенные температуры дымовых газов и частиц горящего топлива, последние раскаляются и образуют светящийся факел. Температура, размер и конфигурация факела зависят от многих факторов, в частности, от температуры и количества воздуха, подаваемого для горения топлива, способа подвода воздуха, расхода форсуночного пара, теплотворной способности топлива, размеров топочных камер и степени их экранирования. Чем более нагрет воздух, подаваемый для сжигания, тем выше температура факела, скорость горения и короче размеры факела.  Рис. 4.17. Типовая двухкамерная трубчатая печь (шатрового типа): I — потолочный экран; 2 — конвективный пучок труб; 3 — трубная решетка конвективного пучка; 4 — взрывное окно; 5 — трубная подвеска; 6 — каркас печи; 7 — смотровой лючок: 8 — подвесная кладка; 9 — туннель для форсунки; 10 — подовый экран Размеры факела зависят и от расхода воздуха, подаваемого для сжигания топлива. Чем больше воздуха (до известного предела), тем короче факел. При недостаточном количестве воздуха факел становится растянутым, топливо полностью не сгорает, что приводит к потере тепла. При чрезмерной подаче воздуха увеличиваются потери тепла с дымовыми газами и усиливается окисление (окалинообразование) поверхности нагрева (труб). Радиантные трубы воспринимают тепло не только излучением, но и от соприкосновения дымовых газов с поверхностью труб, имеющих более низкую температуру (теплопередача свободной конвекцией). Из всего количества тепла, воспринятого радиантными трубами, 85-90% передается излучением, остальное конвекцией. Охлажденные в топочной камере дымовые газы поступают в камеру конвекции, где происходит их прямое соприкосновение с более холодной поверхностью конвекционных труб. Основным фактором, влияющим на эффективность передачи тепла конвекцией, является скорость движения дымовых газов. Поэтому при проектировании печи стремятся обеспечить ее максимальное значение, однако, это увеличивает сопротивление потоку газов, что и ограничивает выбор величины скорости. На теплопередачу в конвекционной камере влияет также расположение труб. При расположении труб в шахматном порядке эффективность теплопередачи выше, чем при их коридорном расположении. На эффективность передачи тепла влияет и диаметр труб: чем он меньше, тем эффективнее теплопередача. |