Станочное оборуд. Учебное пособие по дисц Стан оборуд и оснастка. Станочное оборудование и оснастка

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

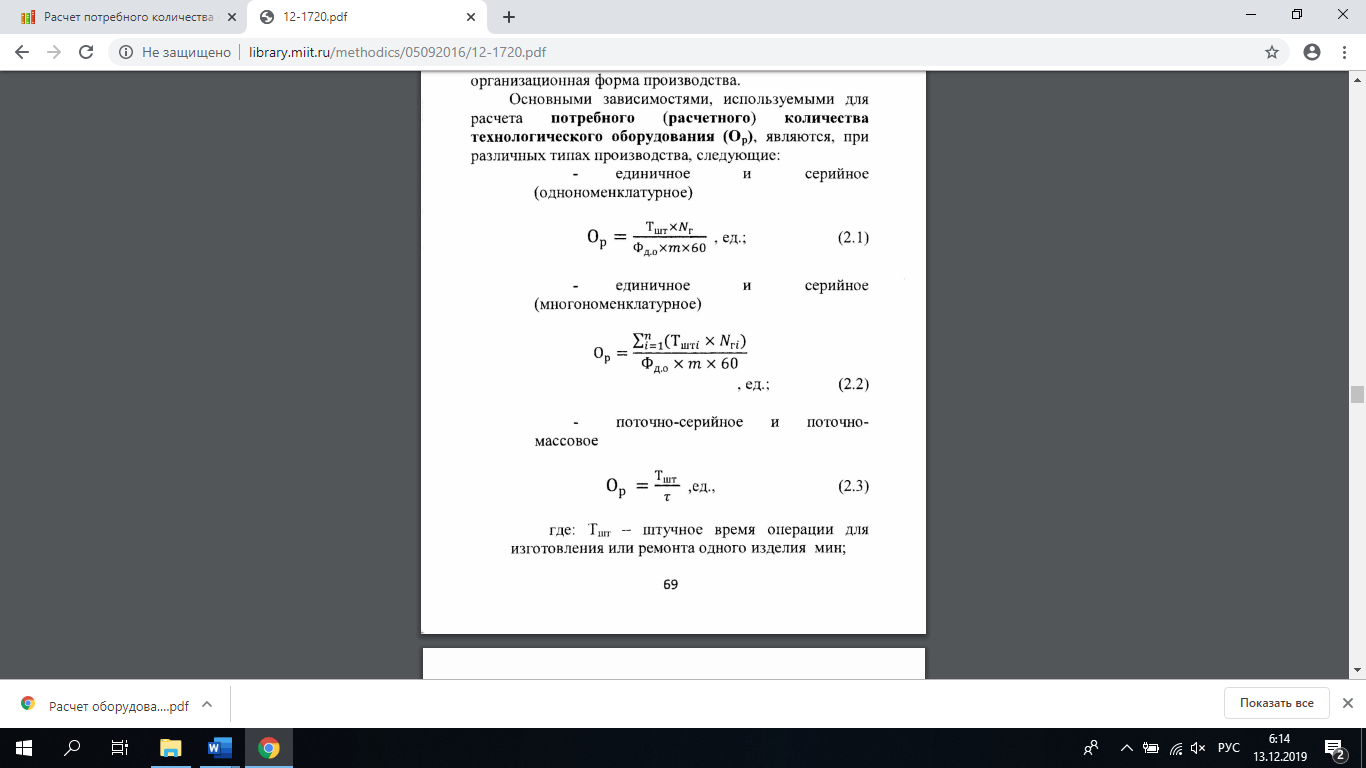

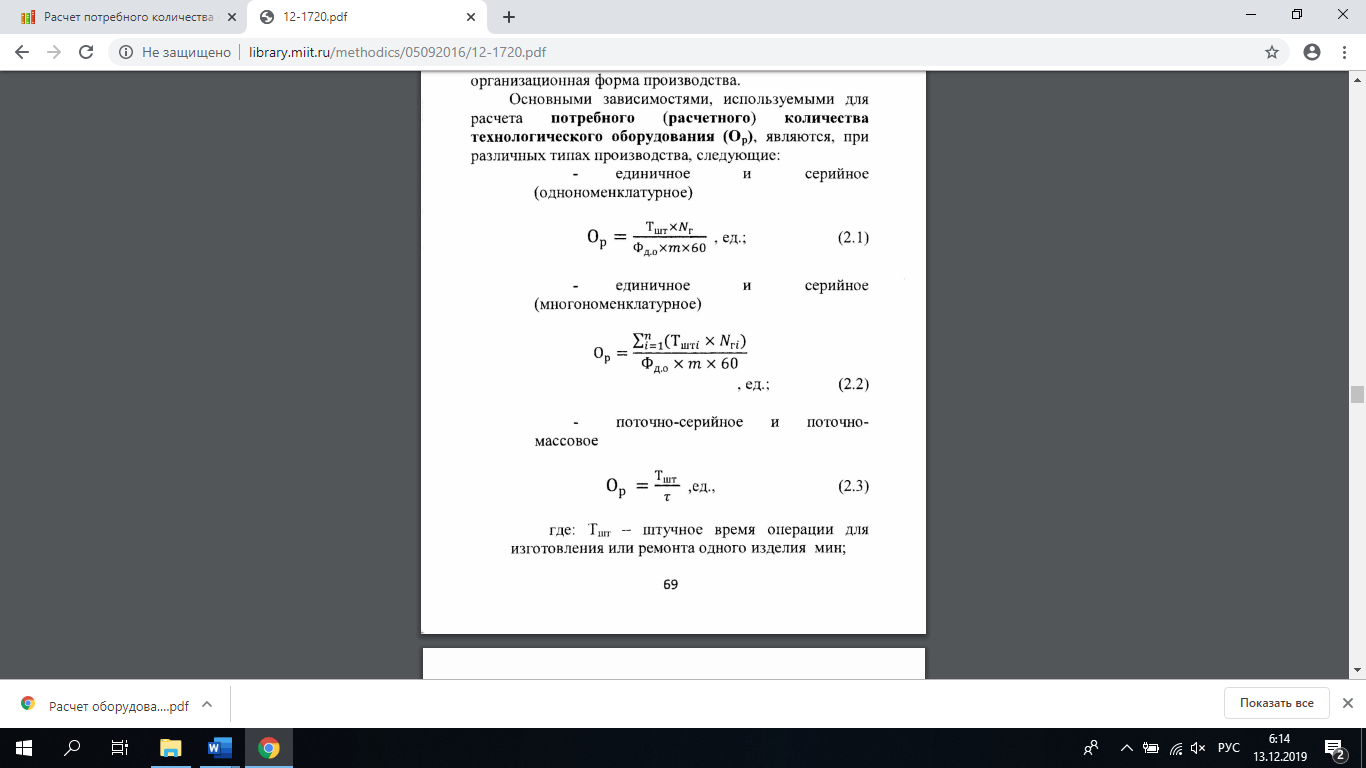

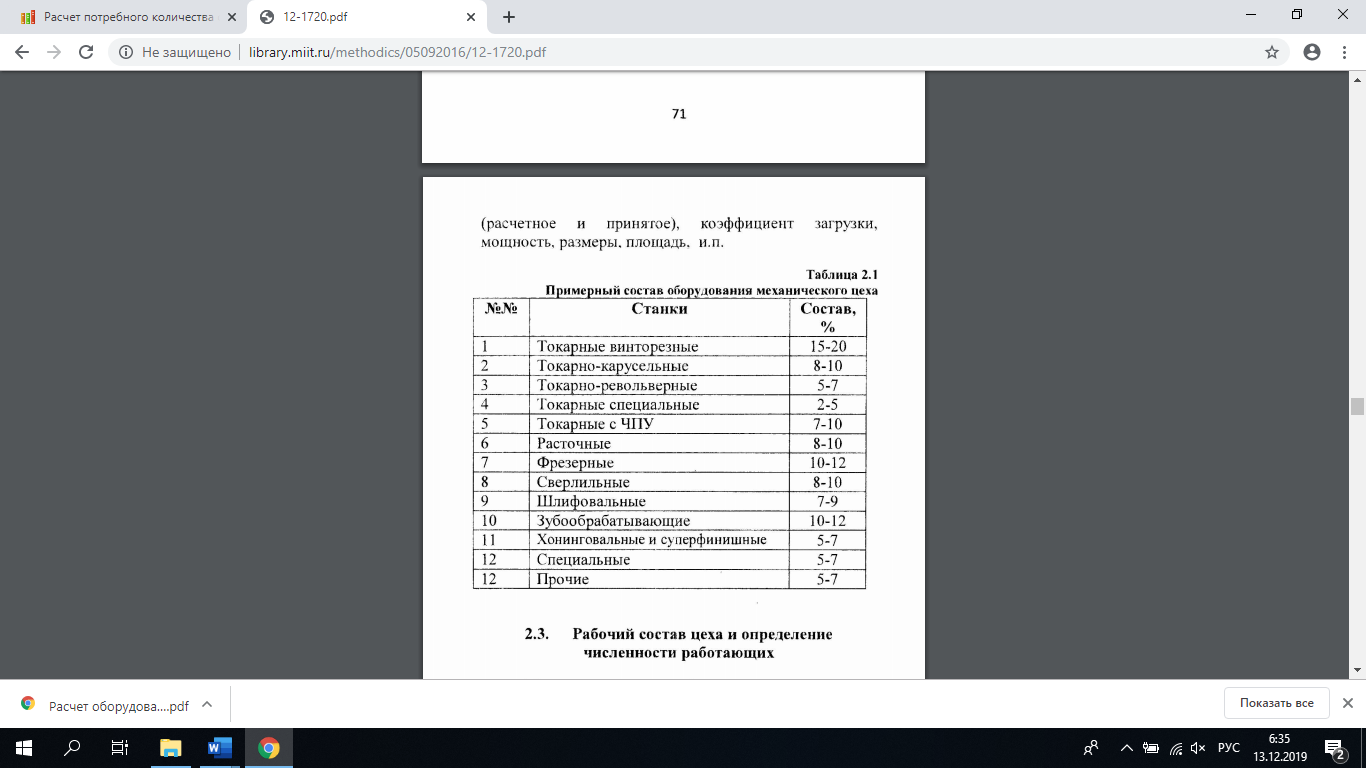

3.3 Выводы При проведении патентного поиска были рассмотрены решения по вопросу совершенствования стенда вибродиагностики колёсных пар с редуктором в средней части её оси пассажирского вагона. Все найденные технические решения по данному вопросу имеют целью повышение точности испытаний – технический результат достигается тем, что в вибростенд, содержащий фундамент с основанием, подвижную систему, соединённую с основанием посредством направляющих прямолинейного движения, введены: стойка и плоская пружина, прикреплённые к фундаменту вертикально слева – А.С. № 2285905; функциональных – повышение точности воспроизведения вибраций – А.С. № 2118806; и эксплуатационных возможностей – за счёт создания двухкомпонентных или однокомпонентных частотно-модулированных колебаний в двух ортогональных плоскостях – А.С. № 1663470; сокращение времени для проведения испытаний – испытание изделий на вибрацию по трём осям позволяет упростить монтаж и демонтаж изделия, позволяет проводить до двух приборов на одной из осей. В процессе изучения патентной информации было установлено, что разработки устройств постоянно совершенствуются, в результате чего достигаются цели – расширение информативности и функциональных возможностей. Изучение патентной информации показало, что данным вопросом занимаются в основном в нашей стране. По остальным зарубежным странам патентный поиск не проводился. Найденные разработки в основном направлены на увеличение эффективности и надёжности в работе. Техническое решение по А.С. № 55129 является наиболее предпочтительным, так как оно имеет ряд преимуществ, а именно в числе которых экономичность, повышенная производительность труда, улучшение условий и безопасности труда работающих, точность замеряемых результатов. Данное техническое решение по А.С. № 55129, стенд для вибродиагностики колёсной пары с редуктором в средней части её оси пассажирского вагона является основой в разработке данного дипломного проекта. Четвертый раздел проекта Определение потребного количества технологического оборудования является основным и наиболее ответственным вопросом при проектировании цеха или участка. Это объясняется тем, что неправильно выбранное или неточно подсчитанное количество оборудования влечет за собой либо его излишек, либо недостаток, либо некомплектность. В первом случае - происходит неполное использование имеющегося технологического оборудования, что значительно увеличивает приведенные цеховые расходы. Во втором - создаются условия невозможности выполнения установленной производственной программы в полном объеме. В третьем - полностью исключается возможность ее выполнения в соответствии с условиями, определенными принятым технологическим процессом. Потребное количество технологического оборудования может определяться либо по точной программе, либо по укрупненным технико-экономическим показателям. Причем, применение того или иного метода зависит от ряда условий, а именно: типа производства, наличия разработанных технологических процессов, характеристики изделий, требуемой точности подсчета и т.п. При проектировании цеха или участка по точной программе группы и типы технологического оборудования определяют на основании данных технологического процесса. Потребное количество технологического оборудования рассчитывается на основании трудоемкости (станкоемкости) выполнения конкретных операций. Также учитывается годовая программа выпуска изделий и принятая организационная форма производства. Основными зависимостями, используемыми для расчета потребного (расчетного) количества технологического оборудования (Ор), являются, при различных типах производства, следующие: единичное и серийное (однономенклатурное)  , ед (4.1) , ед (4.1)единичное (многономенклатурное) и серииное °  ,ед (4.2) ,ед (4.2)поточно-серииное и поточномассовое где Тшт - штучное время операции для изготовления или ремонта одного изделия мин; Nr - годовая программа изготавливаемых или ремонтируемых изделий, шт; Фд.об - действительный годов ой фонд времени технологического оборудования при односменном режиме работы, ч где Фр1см- режимный (номинальный) фонд времени при работе в одну смену; Понятие режим работы включает в себя: количество рабочих дней в году (пр), рабочих смен в сутки (m) и продолжительность каждой смены в часах (tсм), принятые для каждого конкретного проекта и зависящие от того, является ли данное производство прерывным или непрерывным. При определении режима работы и фонда времени следует учитывать, что основные, обрабатывающие, сборочные и вспомогательные цехи машиностроительных и ремонтных заводов проектируются как работающие в две смены. Проектирование для трехсменного режима работы ведется в основном для заготовительных, термических, малярных и других цехов, а также испытательных отделений и станций с непрерывным производством. Продолжительность смены принимают, в соответствии с трудовым законодательством, - 8,0 ч. (40-часовая рабочая неделя), а при вредных условиях труда (малярный цех, аккумуляторный участок и т.п.) - 7,0 ч. (35- часовая рабочая неделя). При проектировании производств используют понятия календарного «фонда времени (Фк), режимного фонда времени (Фр) и действительного фонда времени ( Ф д ) - Традиционно принято, что Фк равен произведению календарных дней (пк) в расчетном периоде и числу часов в сутках (для невисокосного года - 24 ч.х365 =8760 ч.; для високосного года - 24 ч.х366 =8784 ч). Режимный фонд времени рассчитывается в зависимости от принятого режима работы рассматриваемого производства. Кроме того, учитывается сокращение смены в предпраздничные дни. В практике Фр довольно часто называют номинальным фондом времени где tпп - сокращение смены в предпраздничные дни (на один час); nпп — количество предпраздничных дней (8 дней). Количество рабочих дней в году (пр) определяют па каждый год исходя из количества календарных, выходных (суббота и воскресенье) и праздничных дней. Так, в 2011 году пр составило: [365 - (2х 52) — 1 2 1 = 249 дней. Следовательно Фр (Фн) составит на 2011 год при односменном режиме работы и нормальных условиях груда: (249 х 1 х 8 — 1 x 8) = 1984 часов. Действительный годовой фонд времени рассчитывается раздельно для определения: необходимого количества технологического оборудования, числа позиций и рабочих мест, а также численного состава работающих. Так. действительный годовой фонд времени технологического оборудования Фдто ,) т о определяется исходя из принятого Фр , за вычетом времени на проведение технического обслуживания и плановопредупредительных ремонтов технологического оборудования (ТО), а также организационных и технологических мероприятий. Рассматривая данные потери фонда времени, следует отметить, что они определяются регламентированными и нерегламентированными простоями. m - количество рабочих смен работы в сутки; кивто - коэффициент использования оборудования по времени (для универсальных и специальных станков 0,90-0,95; для станков с ЧПУ 0,80-0,85: для сборочных стендов, кантователей и т.п. - 0,85-0,9; для сварочного оборудования - 0,8-0,85 и т.п.). Таким образом, согласно (4.4), действительный годовой фонд времени универсальною станка при двухсменном режиме работы составит: 1984 х 2 х (0,9 — 0,95) = 3570 — 3770 часов, т.е. в среднем 3670 часов. т- такт поточной линии, мин; m - число смен работы оборудования в сутки. В том случае, если расчетное количество технологического оборудования (Ор) имеет дробное, то его следует округлять до целой большей величины. Полученное значение называют принятым (фактическим) количеством технологического оборудования (О,,). Отношение расчетного количества технологического оборудования к принятому значению является коэффициентом загрузки: Коэффициент загрузки определяют для всех видов технологического оборудования цеха или участка. Естественно, чем больше значение Кз, тем выше эффективность использования данного оборудования. В том случае, если значение Kз низкое (менее 0,3), то проектировщиком рассматривается возможность передачи работ с этого оборудования на другое, однотипное. Для основных цехов предприятий по производству и ремонту подвижного состава средняя величина Kз составляет порядка 0,75-0,85. Расчет потребного количества технологического оборудования по укрупненным технико-экономическим показателям ведется, как правило, при проектировании цеха или участка по условной или приведенной программе. Естественно, что данная методика наиболее характерна при проектировании цехов и участков единичного и мелкосерийного типов производства при разнообразной номенклатуре выпускаемых изделий. Кроме того, такое определение потребного количества технологического оборудования используется и при сокращенных сроках проектирования, а также в тех случаях, когда номенклатура изделий на момент проектирования четко не определена. В качестве основных укрупненных техникоэкономических показателей принимать: > годовой выпуск изделий с единицы оборудования в смену (в денежном выражении, в тоннах, в единицах готовой продукции); > трудоемкость (станкоемкость) изготовления (ремонта) одного изделия или 1 тонны изделий. После определения общего количество технологического оборудования цеха или участка по укрупненным показателям, полученное значение разбивается, в процентном соотношении по группам и типам оборудования, на основании нормативных данных или данных ранее выполненных проектов аналогичных производств. В качестве примера в табл. 4.1. приведен. состав металлорежущих станков механического цеха завода по ремонту подвижного состава. По результатам приведенных расчетов составляется сводная ведомость технологического оборудования цеха или участка, в которой приводятся основные его характеристики: модель, количество (расчетное и принятое), коэффициент загрузки, мощность, размеры, площадь, и.п. Таблица 4.1 – Примерный состав оборудования механического цеха  Требования к оформлению курсового проекта Пояснительная записка курсового проекта должна быть оформлена в соответствии с ГОСТ 2.105 ГОСТ 2.105-95 Единая система конструкторской документации. Общие требования к текстовым документам. Выполнение текста пояснительной записки на компьютере производится шрифтом «Тimes New Roman» №14 с 1,5 межстрочным интервалом, выравнивание по ширине. Текст размещается на каждой странице в пределах одинакового рабочего пространства, которое ограничено со всех сторон свободными полями: слева на 30 мм от края листа, справа – на 10 мм, сверху – на 20 мм, снизу – 20 мм. Абзацы начинают с отступом от левого края рабочего пространства. Отступы по всему тексту должны быть одинаковы. Все страницы пояснительной записки должны быть последовательно пронумерованы. Первым листом считается титульный, его не нумеруют. Номер страницы проставляется в нижней части листа посередине или справа. В тексте пояснительной записки не употребляются личные местоимения. По ходу изложения материала следует давать ссылки на литературу, откуда он заимствован. Каждый пункт текста записывается с абзаца. Цифры, указывающие номера пунктов, не должны выступать за границу абзаца. Порядковые номера разделов обозначаются арабскими цифрами без точки. Подразделы должны иметь порядковые номера в пределах каждого раздела. Номера подразделов состоят из номеров раздела и подраздела, разделенных точкой. В конце подраздела точка не ставится. Наименование разделов должно быть кратким, соответствовать содержанию и записываться в виде заголовков строчными буквами (кроме первой, прописной). Наименование подразделов записывают в виде заголовков строчными буквами (кроме первой, прописной). Перенос слов в заголовках не допускается. Точку в конце заголовка не ставят. Если заголовок состоит из двух предложений, их разделяют точкой. Расстояние между заголовком и текстом, а также между заголовками и подразделами должно быть не менее 10 мм, а между последней строкой текста подраздела и последующим заголовком подраздела – не менее 15 мм. Нумерация формул, таблиц и рисунков ведется в пределах разделов. Рисунку или таблице должна предшествовать ссылка на них в тексте, причем, слова «рисунок», «таблица» пишутся без сокращений. У рисунков сначала располагается сам рисунок, затем подрисуночные надписи, затем (по центру) номер и наименование, например, «Рисунок 1.1 – Детали прибора». У таблиц сначала располагаются номер и заголовок таблицы (по левому краю или по ширине), затем сама таблица в виде заголовков столбцов, номеров столбцов и строк, например, «Таблица 1.1 – Сведения об оборудовании». Библиографический список должен содержать перечень источников, использованных при выполнении курсовом проекте (не менее 6 наименований). Чертеж выполняется на листе формата А1 в соответствующем масштабе. Все надписи на чертежах должны быть выполнены чертежным шрифтом, чертеж должен быть скомпонован так, чтобы при наибольшей ясности изображения лист был заполнен наиболее полно. Не допускается нанесение размеров на чертежах в виде замкнутой цепи. Не допускается повторение размеров одного и того элемента на разных проекциях. Размерные линии предпочтительно наносить вне контура изображения. Выносные линии должны выходить за концы стрелок размерной линии на 1-5 мм. Расстояние размерной линии от параллельной ей линии контура, осевой, выносной и других линий, а также расстояние между параллельными размерными линиями должно быть 6-10 мм, для сборочных чертежей – не менее 10 мм. Необходимо избегать пересечения размерных и выносных линий. При нанесении параллельных линий на небольшом расстоянии друг от друга размерные числа над ними рекомендуется располагать в шахматном порядке. 2 ЛАБОРАТОРНЫЕ РАБОТЫ Перечень лабораторных работ: Лабораторная работа № 1. «Вагоносборочный участок вагонных депо по ремонту грузовых и пассажирских вагонов. Планировка, применяемое оборудование и оснастка». (5 часов) Лабораторная работа № 2. «Тележечный участок вагонных депо по ремонту грузовых и пассажирских вагонов. Планировка, применяемое оборудование и оснастка». (5 часов) Лабораторная работа № 3. «Колесно-роликовый участок вагонных депо по ремонту грузовых и пассажирских вагонов. Планировка, применяемое оборудование и оснастка». (5 часов) Лабораторная работа № 4. «Участок по ремонту тормозного оборудования вагонных депо по ремонту грузовых и пассажирских вагонов. Планировка, применяемое оборудование и оснастка». (5 часов) Лабораторная работа № 5. «Участок по ремонту автосцепного оборудования вагонных депо по ремонту грузовых и пассажирских вагонов. Планировка, применяемое оборудование и оснастка». (5 часов) Лабораторная работа № 6. «Технологическое оборудование, применяемое на ПТО в эксплуатационных вагонных депо. Планировка, применяемое оборудование и оснастка». (4 часов) Лабораторная работа № 7. «Технологическое оборудование, применяемое на МПРВ и ППВ в эксплуатационных вагонных депо. Планировка, применяемое оборудование и оснастка». (5часов) Лабораторная работа № 1-7Разработка оптимальной планировки цехов и участков вагоноремонтных предприятий с расстановкой оборудования Цель работы: Выполнить согласно заданного варианта необходимые расчеты и графическое изображение при проектировании цехов или участков ВРП. Краткие сведения из теории. При проектировании ВРП одним из важнейших разделов технического проекта является генеральный план. Генеральный план – это графическое изображение территории предприятия со всеми размещенными на ней цехами, сооружениями, зданиями и различными коммуникациями. Главная цель составления генерального плана – комплексное решение вопросов расположения объектов, создание наилучших межцеховых связей с учетом природных условий, противопожарных и санитарно-технических требований и перспективы дальнейшего развития предприятия. При разработке генерального плана депо предусматривают следующее: взаимное расположение зданий и сооружений, должно обеспечивать поточность производства и кратчайшие транспортные пути; возможность максимального объединения производственных помещений и устройств в одном здании в виде блока (например, в главном корпусе размещают вагоносборочный, тележечный, колесно-роликовый и ремонтно-комплектовочный участки депо; в северной зоне необходимо предусмотреть блок вспомогательных и складских хозяйств, соединив его с административно-бытовым корпусом); возможность расширения зданий, особенно главного корпуса, с наименьшими затратами; двустороннее примыкание депо к железнодорожной станции без пересечения главных путей и создания угловых потоков; максимальное использование территории депо под застройку зданий и крытых сооружений с тем, чтобы коэффициент плотности застройки был не менее 0,4, а коэффициент использования площади – не менее 0,7. Основными условиями для размещения производственных участков в здании главного корпуса депо являются технологические требования, а также оптимизация транспортной схемы. Поэтому при планировке производственных участков необходимо соблюдать следующие требования: подача вагонов в вагоносборочный участок должна осуществляться по принципу сквозного потока; все производственные подразделения, обеспечивающие ремонт деталей и узлов вагонов, следует размещать как можно ближе к ремонтным позициям вагонов; отделения, в которых производится термическая обработка деталей или их ремонт с предварительным подогревом в печах, размещают в одной группе и изолируют от других отделений огнестойкой перегородкой; в грузовых вагонных депо малярные отделения могут размещаться на продолжении вагоносборочного участка, но с обязательным ограждением из шлюзовыми тамбурами шириной не менее 6 м, а в пассажирских депо они должны, как правило, размещаться в отдельно стоящих зданиях; подготовку вагонов к ремонту и разборке следует располагать вне главного корпуса на специально выделенных площадках; ко всем зданиям депо должен быть подъезд пожарных автомобилей: при ширине зданий до 18 м – с одной стороны, при ширине зданий от 18 до 100 м – с двух сторон. Порядок выполнения работы. По заданию преподавателя производятся необходимые расчеты и разрабатываются оптимальные схемы планировки основных, вспомогательных и обслуживающих участков с указанием транспортных связей. В основу разработки компоновочного плана закладываются расчетные линейные размеры (длина, ширина и высота) цеха, участка и поточных линий, величина грузопотоков и действующие нормы проектирования, принятый метод и схема организации производственных процессов ремонта вагонов и узлов. При проектировании цехов, участков и отделений вагоноремонтного предприятия необходимо: обеспечить минимальный путь движения ремонтируемых объектов в цех и внутри его; не допускать возвратных движений деталей и узлов; избегать перемещения деталей и узлов через участки, на которых производится ремонт и сборка. Разрабатывая планировку цеха, необходимо стремиться, во-первых, к обеспечению нормальных условий работы в цехе, соблюдая при этом противопожарные нормы и нормативы по технике безопасности, и, во-вторых, к наиболее рациональному использованию производственной площади и возможности улучшить технико-экономические показатели работы цеха в эксплуатации. Содержание отчета. Дата выполнения, тема занятий, цель работы, результаты работы (расчеты, схема планировки участков или отделений (цехов), подбор и расстановка необходимого оборудования в соответствии с технологическим процессом ремонта вагонов или узлов). Контрольные вопросы. Что изображается на генплане ВЧД? Какие участки ВЧД по ремонту вагонов относятся к вспомогательным и условия их размещения? Перечислите условия размещения основных производственных участков. Что указывает коэффициент использования площади депо? Назовите исходные данные для проектирования генплана ВЧД. Что показывает коэффициент плотности застройки? Перечислите основное оборудование участка (отделения, цеха), применяемые приспособления и инструмент (на данный вопрос необходимо готовить ответ к каждой лабораторной работе). | ||||||||||||||||||||||||||||||||||||||||||||||||