МДК 02.01 (2). Стиральная машина "Ока7". Основные узлы, их назначение и монтаж. Технические характеристики машины

Скачать 82.83 Kb. Скачать 82.83 Kb.

|

Стиральная машина “Ока-7”. Основные узлы, их назначение и монтаж. Технические характеристики машины

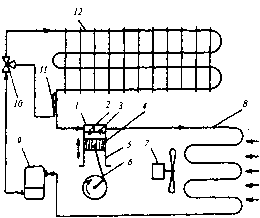

Устройство стиральной машины. Стиральная машина Ока-7 предназначена для стирки и полоскания белья в домашних условиях. Корпус имеет форму цилиндра, изготовлен из углеродистой стали и снабжен ходовыми роликами для перемещения в разных направлениях, а также скобой для обеспечения устойчивости при отжиме белья. Для переноса машины имеются пластмассовые ручки. Стиральный бак изготовлен из алюминиевого сплава АМЦМ и установлен в корпусе машины. Активатор расположен на наклонном дне бака и при вращении его лопастного диска создаются потоки жидкости, при помощи которых производится стирка и полоскание белья. В зависимости от выбранного режима' стирки, лопастной диск может вращаться в двух направлениях: Нормальный режим стирки применяется для стирки белья из плотных тканей, вращение лопастного диска производится против часовой стрелки. «Бережный» режим стирки применяется для стирки белья из обычных тканей и тканей малой плотности, лопастной диск вращается по часовой стрелке.  Рис. 1 Устройство стиральной машины «Ока-7». Указатель жидкости расположен на внутренней стороне бака. Вращение диска активатора производится электродвигателем через клиноременную передачу. На наклонной раме установлен электродвигатель, положение которого можно регулировать при помощи специальных продольных пазов, тем самым происходит регулировка натяжения клинового ремня. Соединительный шнур со штепсельной вилкой входит в корпус через отверстие. В нерабочем положении шнур наматывается на скобу, которая приварена к корпусу машины. В верхней части корпуса на кронштейнах винтами закреплено отжимное устройство с двумя отжимными обрезиненными валиками. Прижим валиков осуществляется с помощью плоской пружины, а при помощи винта можно регулировать усилие отжима. В отверстие оси нижнего валика вставлена съемная ручка, посредством которой вращаются валики. Сверху бак закрывается съемной крышкой, которая также используется для приема отжатого белья. При перегрузках и перегреве электродвигателя машина отключается пускозащитным устройством. Включение стиральной машины производится поворотом ручки реле времени. По истечении установленного времени стирки машина автоматически отключается. Установка режима стирки производится поворотом ручки переключателя режима стирки при отключенном реле времени. При работе машины в нормальном режиме замыкаются контакты 3 и Р, 2 и Р. При бережном режиме замыкаются контакты 1 и Р, 2 и Р. Отжимное устройство состоит из ручных отжимных валков. Поверхность валков покрыта эластичным (резиновым) слоем. Валки приводятся в движение рукояткой, которая вставляется в отверстие нижнего валка. Усилие прижима валков регулируется винтом, расположенным сверху отжимного устройства. Отжимное устройство перед стиркой устанавливается в верхней части корпуса на кронштейнах и закрепляется стопорными винтами. В нерабочем положении отжимное устройство убирается и хранится внутри стирального бака. Основными унифицированными узлами стиральной машины «Ока-7» являются: отжимное устройство, узел активатора, электропривод, сливной шланг, крышка машины, захват для белья, ходовые ролики. О механических неисправностях стиральной машины, таких как посторонние шумы, заклинивание и т.п. читай механические неисправности стиральных машин. Смотри также характерные неисправности неавтоматических стиральных машин и их устранение. Электрооборудование.  Рис. 2 Схема электрическая принципиальная стиральной машины «Ока-7». При самостоятельном ремонте о электрических неисправностях «Ока-7» читай неисправности электрической схемы стиральных машин Установленное на машинах реле времени обычно позволяет регулировать время стирки от 0 до 6 мин. Для наиболее качественной стирки цикл работы машины должен быть следующий: 50 с - вращение в одну сторону, 10 с - перерыв, 50 с - вращение в другую сторону, 10 с - перерыв и т.д. Установленное на машине «Ока-7» реле времени позволяет вращать активатор только в одну сторону. Конструкция холодильного агрегата компрессионного холодильника и назначение его узлов Из всех способов наибольшее применение получило охлаждение с помощью холодильных машин (машинное охлаждение), при котором используется принцип кипящих жидких газов. Работа холодильной машины полностью автоматизирована, что обеспечивает удобство в эксплуатации, безопасность работы обслуживающего персонала, возможность соблюдения требуемого температурного режима для различных видов продуктов, а также режима экономии. Холодильная машина - «это кольцевая герметически замкнутая система, по которой циркулирует одно и то же количество рабочего вещества, называемого холодильным агентом. В торговом машиностроении применяются холодильные машины двух видов: компрессионная и абсорбционная, в которых используются различные способы обеспечения циркуляции хладагента. В компрессионной холодильной машине для циркуляции хладагента затрачивается механическая энергия, а в абсорбционной - тепловая. Наибольшее распространение получила компрессионная холодильная машина» [10], в которой основным рабочим узлом является компрессор .  Схема компрессионной холодильной машины: 1 - компрессор; 2 - всасывающий клапан; 3 - нагнетающий воздух клапан; 4 - поршень; 5 - цилиндр; б - электропривод; 7 - электровентилятор; 8 - конденсатор; 9 - ресивер; 10- терморегулирующий вентиль; 11 - датчик; 12 - испаритель Схема компрессионной холодильной машины: 1 - компрессор; 2 - всасывающий клапан; 3 - нагнетающий воздух клапан; 4 - поршень; 5 - цилиндр; б - электропривод; 7 - электровентилятор; 8 - конденсатор; 9 - ресивер; 10- терморегулирующий вентиль; 11 - датчик; 12 - испаритель Компрессионная холодильная машина состоит из компрессора 1, конденсатора 8, ресивера 9, терморегулирующего вентиля 10 и испарителя 12. Эти части соединены между собой трубопроводами и образуют замкнутую герметичную систему, которая заполнена холодильным агентом - хладоном. Компрессор служит для непрерывного отсасывания холодных паров хладона из испарителя, сжатия их и нагнетания в конденсатор. Важнейшими частями компрессора являются цилиндр 5, поршень 4 и два клапана (всасывающий 2 и нагнетающий 3). Поршень совершает в цилиндре возвратно-поступательное движение с помощью электропривода 6. При опускании поршня увеличивается объем рабочей полости цилиндра и давление в нем снижается. Вследствие этого открывается всасывающий клапан, и цилиндр заполняется парообразным хладоном, поступающим из испарителя. При поднятии поршня (при закрытых клапанах) пары хладона сжимаются и нагреваются за счет сжатия до температуры 50 - 60°С. При достижении наибольшего давления паров в цилиндре открывается нагнетающий клапан, и горячие пары хладона выталкиваются в конденсатор. Конденсатор - это теплообменный аппарат, охлаждаемый с помощью электровентилятора. Конденсатор воздушного охлаждения представляет собой трубчатый змеевик из металлических труб с насаженными на них ребрами из металлических пластин. По змеевику сверху вниз проходит охлаждаемый холодильный агент, а снаружи змеевик обдувается воздухом от электровентилятора 7. В конденсаторе горячие пары хладона отдают свою теплоту воздуху помещения. В результате их температура понижается до температуры конденсации, которая обычно на 8-12°С выше температуры воздуха помещения. При дальнейшем охлаждении пары хладона отдают скрытую теплоту парообразования при постоянной температуре и превращаются в жидкость. Интенсивность конденсации зависит от размера охлаждаемой площади поверхности конденсатора, разности температур хладоново-го пара и воздуха помещения, а также чистоты поверхности конденсатора. Загрязнение конденсатора смазочными маслами, пылью затрудняет теплообмен между холодильным агентом и наружным воздухом. Жидкий хладон, постепенно проходя через фильтр-осушитель, накапливается в ресивере 9. Ресивер представляет собой стальной герметичный сосуд, служащий для накопления, хранения сжиженного хладона и равномерной его подачи в другие части холодильной машины. В ресивере и конденсаторе поддерживается одинаковое давление, равное давлению конденсации. Из ресивера жидкий хладон подается к терморегулирующе-му вентилю 10. Терморегулирующий вентиль (ТРВ) - автоматический прибор, который регулирует заполнение испарителя жидким хладоном. Основными его частями являются игольчатый клапан, закрывающий доступ жидкого хладона из ресивера в испаритель, и датчик 11, контролирую щий температуру паров хладона на выходе из испарителя. При повышении температуры, что является признаком недостаточного заполнения испарителя, клапан вентиля автоматически открывается, увеличивая подачу жидкого хладона в испаритель. Другой важной функцией ТРВ является дросселирование (расширение жидкости при истечении через узкие отверстия) жидкого хладона. Дросселирование происходит в кольцевой щели между игольчатым клапаном и седлом вентиля. На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. Температурный режим в камере охлаждения и в испарителе. Цикличная работа холодильной машины. Расход электроэнергии. Коэффициент рабочего времени Эффективность работы холодильника можно оценить с помощью целого ряда показателей, называемых параметрами. Величины параметров зависят от многих эксплуатационных факторов: температуры окружающего воздуха, уставки терморегулятора, места расположения холодильника, режимов энергопотребления и др. Для обеспечения нормальной работы холодильника значения параметров должны поддерживаться на строго определенном уровне. К основным параметрам работы относятся: температура в камерах холодильника, продолжительность и количество циклов в 1 ч, коэффициент рабочего времени, потребляемая мощность, расход электроэнергии и уровень шума. Величина оптимальной температуры в холодильной камере бытового холодильника находится в пределах 0...8 °С, а в низкотемпературном отделении: -6, -12, -18 °С при температуре окружающего воздуха (25 ± 5) °С. Обычно в «плюсовом» отделении температура изменяется циклично в пределах 0,5... 1,5 °С, а в холодильниках с «плачущим» испарителем — в пределах 2...4 °С. Наличие продуктов, служащих «аккумуляторами» холода, существенно снижает колебания температуры воздуха в камере. Повышение температуры окружающей среды на 10 °С приводит к увеличению температуры в холодильной камере до 3 °С. Температура в холодильной камере измеряется при установившемся режиме работы холодильника с учетом температуры в помещении при соблюдении следующих основных условий: шкаф холодильника должен быть пуст, но полки, сосуды, поддон остаются на месте, форма для льда удаляется; испаритель, холодильная камера и все принадлежности протираются насухо; температура окружающей среды постоянная; среднее арифметическое значение температуры в камере измеряется (лучше всего с помощью цифрового термометра) 2-3 раза с помощью датчика, помещенного в геометрическом центре камеры. При этом измеренные величины температуры не должны отличаться более чем на 0,5 °С при определенной установке терморегулятора. Холодильные агрегаты в бытовых холодильниках работают циклично, периодически включаясь и выключаясь по команде терморегулятора. В зависимости от внешних факторов (температуры окружающей среды, частоты открывания дверей и др.) продолжительность циклов для каждого холодильника находится в пределах 7,5... 15 мин, что соответствует 4...8 циклам в 1 ч. Увеличение количества циклов (более 10 в 1 ч) приводит к следующим нежелательным последствиям: перегреву обмоток из-за частых запусков двигателя; повышению величины потребляемой мощности, а, следовательно, расхода электроэнергии; ухудшению коммутационной стойкости терморегулятора и пускового реле из-за частого размыкания контактов; ухудшению условий запуска двигателя, так как давление в нагнетательной линии не успевает снизиться до необходимой величины. Слишком малое количество циклов (менее 4 в 1 ч) приводит к увеличению продолжительности рабочего времени и времени простоя. Увеличение продолжительности рабочей части цикла приводит к излишнему охлаждению камеры, при увеличении времени простоя, наоборот, температура в камере может значительно повыситься. Таким образом, при чрезмерно малом количестве циклов будут иметь место относительно большие колебания температуры в холодильной камере, что ухудшит условия хранения продуктов. Качественным показателем работы холодильника, характеризующим соотношение рабочей и нерабочей частей цикла, является коэффициент рабочего времени:

Для нормальной работы холодильника рекомендуемые значения Крнаходятся в интервале от 0,25 до 0,5. �1672030 Поскольку условия эксплуатации холодильника могут изменяться, коэффициент рабочего времени не является постоянной величиной. Понижение температуры в холодильной камере tхкили увеличение температуры окружающей среды tocпри постоянной температуре в камере приводит к увеличению коэффициента рабочего времени. В этих случаях количество циклов уменьшается (рис. 1) Основные неисправности холодильников: испаритель не охлаждается при работе мотор-компрессора Виды испарителей холодильника Испарителем называют составляющую системы, где во время цикла испаряется хладагент. Он поступает туда под давлением, создаваемым компрессором. В процессе преобразования в пар фреон забирает тепло от стенок испарителя, отводит его в конденсатор и передает в окружающую среду. Для восстановления функциональности необходимо знать все тонкости строения и работы испарителя. В современных холодильниках используется три разновидности устройства. Ручное оттаивание. Традиционно используются в однокамерных холодильниках, являются его самым уязвимым узлом. Даже небольшие царапины приводят к разгерметизации, утечке фреона. Частая ошибка пользователей – размораживание с помощью горячей воды, нагревательных приборов, откалывание льда острыми или просто твердыми предметами. Капельные. Закрытый испаритель, расположенный в дальней стенке холодильника. Не подвержен механическому повреждению, не нуждается в принудительной разморозке. Влага каплями оседает на стенке. Частично они подмерзают, но не приводят к образованию снежной шубы. При отключении компрессора замерзший конденсат оттаивает, стекает по направляющим желобкам в слив, собирается в специальной ванночке. Она установлена под компрессором. Температура на этом участке системы довольно высокая, жидкость быстро испаряется – даже при длительной эксплуатации ванночка не переполняется. Система Ноу Фрост. Испаритель отделен, спрятан за перегородкой или стенкой камеры. Узел обдувается вентилятором, забирающим от него холодный воздух и нагнетающим в холодильную камеру. Вода скапливается на самом испарителе. В период остановки компрессора лед тает и испаряется. Распространенные неисправности Для каждого типа испарителей имеется набор характерных поломок. Общими можно назвать погрешности в работе в результате механического повреждения, приводящего к нарушению циркуляции фреона, его утечке. Довольно распространенная неприятность – засорение капиллярной трубки. Также приходится сталкиваться со следующими неполадками. Холод поступает, но испаритель не обледеневает. Так бывает при засорении системы. Конденсатор будет теплым, а фильтр-осушитель холодным. Охлаждение недостаточное, компрессор работает без остановок. Указывает на частичную утечку фреона. Не образовывается иней на отсасывающей трубке со стороны испарителя. Признак недостатка хладагента. Быстро нарастает снеговая шуба. Возможно, дверь закрывается недостаточно плотно, износился уплотнитель. Испаритель не охлаждается при работающем компрессоре. Скорее всего, засорилась капиллярная трубка. Самопроизвольное оттаивание испарителя. Признак замерзания влаги в капиллярной трубке. Сильное обмерзание испарителя. Если недавно проводилась дозаправка системы, можно предположить избыточное количество фреона. Высокая температура в холодильном отсеке. Предполагают попадание масла в испаритель. Образование воздушного пузыря на задней стенке холодильника. В запененной части произошла утечка в результате коррозии трубок. Все эти и многие другие проблемы наши мастера устранят с полным восстановлением работоспособности холодильника. При обнаружении неисправности рекомендуем вам прекратить эксплуатацию устройства, выключить его из сети, разморозить и просушить, после чего вызвать мастера для проведения диагностики и ремонта. Виды производственного освещения Существуют следующие виды производственного освещения: ·естественное, ·искусственное, ·совмещенное. Естественное освещение – освещение помещений светом неба (прямым или отраженным), проникающим через световые проемы в наружных ограждающих конструкциях. Естественное освещение подразделяется на: · боковое – естественное освещение помещения через световые проемы в наружных стенах; · верхнее – естественное освещение помещения через фонари, световые проемы в стенах в местах перепада высот здания; · комбинированное (верхнее и боковое) – сочетание верхнего и бокового естественного освещения. Помещения с постоянным пребыванием людей должны иметь, как правило, естественное освещение. Без естественного освещения допускается проектировать помещения, которые определены соответствующими главами Строительных Норм и Правил. Процесс проектирования естественного освещения производственных помещений осложняется рядом обстоятельств, присущих естественному источнику света. К ним относится, прежде всего, непостоянство естественного света. На естественное освещение производственных помещений оказывают влияние эксплуатационные условия, характер застекления светопроемов, загрязнение стекол и др. Искусственное освещение – освещение помещения только источниками искусственного света. Искусственное освещение подразделяется на следующие виды: ·рабочее – освещение, обеспечивающее нормируемые осветительные условия (освещенность, качество освещения) в помещениях и в местах производства работ вне зданий; ·аварийное – разделяется на освещение безопасности и эвакуационнное освещение; ·охранное – освещение в нерабочее время; ·дежурное – освещение в нерабочее время. Искусственное освещение может быть двух систем: ·общее освещение – освещение, при котором светильники размещают в верхней зоне помещения равномерно (общее равномерное освещение) или применительно к расположению оборудования (общее локализованное освещение); ·комбинированное освещение – освещение, при котором к общему освещению добавляется местное; местное освещение – освещение, дополнительное к общему, создаваемое светильниками, концентрирующими световой поток непосредственно на рабочих местах. Применение одного местного освещения производственных рабочих мест не допускается. Искусственное рабочее освещение предназначено для создания необходимых условий работы и нормальной эксплуатации зданий и территорий. Рабочее освещение следует предусматривать для всех помещений зданий, а также участков открытых пространств, предназначенных для работы, прохода людей и движения транспорта. Совмещенное освещение – освещение, при котором недостаточное по нормам естественное освещение дополняется искусственным. Совмещенное освещение производственных зданий следует предусматривать: ·для производственных помещений, в которых выполняются работы I – III разрядов; ·для производственных и других помещений в случаях, когда по условиям технологии, организации производства или климата в месте строительства требуются объемно-планировочные решения, которые не позволяют обеспечить нормированное значение КЕО (многоэтажные здания большой ширины, одноэтажные многопролетные здания с пролетами большой ширины и т.п., а также в случаях, когда технико-экономическая целесообразность совмещенного освещения по сравнению с естественным подтверждена соответствующими расчетами. МИНИСТЕРСТВО ОБРАЗОВАНИЯ ТУЛЬСКОЙ ОБЛАСТИ Государственное профессиональное образовательное учреждение Тульской области «Тульский технико-экономический колледж имени А.Г.Рогова» КОНТРОЛЬНАЯ РАБОТА ЗАОЧНИКА по дисциплине «МДК 02.01» Вариант 9 студент гр. 6-1 «Э»

|