Технологические измерения в бурении. Струйный коммутатор датчиков скважинной телеметрической системы

Скачать 84.21 Kb. Скачать 84.21 Kb.

|

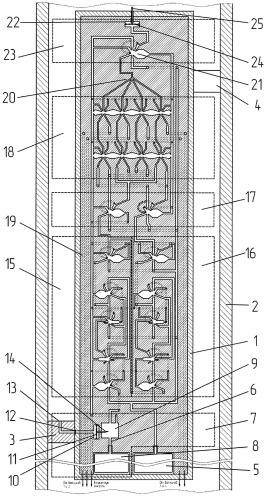

Министерство науки и ВЫСШЕГО образования Российской Федерации ФГБОУ ВО «РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ГЕОЛОГОРАЗВЕДОЧНЫЙ УНИВЕРСИТЕТ имени Серго Орджоникидзе» (МГРИ) _________________________________________________________________ Кафедра современных технологий бурения скважин Дисциплина «Технологические измерения в бурении» Реферат Тема: «Струйный коммутатор датчиков скважинной телеметрической системы» Выполнил: студент группы ЗНД-18к Осьмушкин А.В. Проверил: преподаватель Нестерова Е.А. Москва, 2023 ОглавлениеВведение………… 3 Струйный коммутатор датчиков скважинной телеметрической системы 5 Заключение…………………………………………………………………......11 Список литературы 12 ВведениеПроцесс бурения нефтяных и газовых скважин характеризуется рядом особенностей – реализация огромных мощностей привода, обусловленных значительным сопротивлением резанию пород буровым инструментом и совокупность осложнений при бурении – нефтегазоводопроявления. Возросшие мощности буровых установок, скорости проходки скважин, переход к наклонно-направленному типу скважин предопределил и необходимость использования более сложных датчиков и систем контроля процесса бурения. Будет неверным считать, что основы автоматического управления имеют новейшую историю, основные принципы преобразования входных сигналов были заложены задолго до начала освоения недр. Процесс строительства скважин характеризуется быстрым изменением ситуаций и действием многочисленных взаимосвязанных факторов, изменяющихся во времени и пространстве. Несмотря на цикличность и повторяемость производственных процессов при бурении скважин, каждый цикл характеризуется своими особенностями, обусловленными влиянием конкретных геолого-технических и организационных факторов. Кроме того, в процессе бурения зачастую возникают различные непредвиденные ситуации, нарушающие запланированный ход производства и требующие принятия оперативных решений. Эти ситуации обусловливаются, как правило, авариями, геологическими осложнениями при бурении (уходами циркуляции, обвалами и др.), неожиданным выходом из строя бурового оборудования и породоразрушающего инструмента и т. п. По функциональному назначению устройства, предназначенные для контроля и управления процессом бурения скважин, можно подразделить: на средства наземного контроля параметров режима углубления скважин, средства автоматического регулирования подачи долота, средства оперативной оптимизации процессов углубления скважин, системы диспетчерского телеконтроля и управления буровыми процессами, средства сбора и передачи технологической информации для последующей обработки и использования. Разработаны и применяются ряд устройств, позволяющих оптимизировать отдельные параметры режима бурения, а также комплексные системы управления процессом бурения (углубления) скважин на основе использования средств автоматики, телемеханики и ЭВМ. В настоящее время находит все большее признание идея создания автономного забойного двигателя с одновременной регистрацией забойных параметров. Текущий контроль параметров процесса бурения скважины осуществляется в основном с помощью следующих приборов: индикатора веса, манометра, моментомера, тахометра, а так же приборов для измерения механической скорости и проходки и др. В данной работе будет рассмотрен струйный коммутатор датчиков скважинной телеметрической системы[1]. При бурении сверхглубоких (7000 м и более) скважин на нефть и газ большое значение имеют знание параметров траектории ствола скважины, фактических режимов бурения, технологических и геофизических параметров, а также прогноз траектории ствола. Получение оперативной забойной информации существенно осложняется экстремальными условиями на забое скважины. На глубине 7000 м и более температура превышает 200 °С, давление составляет около 100150 МПа. Отмеченное затрудняет применение стандартной телеизмерительной аппаратуры с электронными элементами, которые в таких условиях выходят из строя. В связи с этим необходим поиск новых, альтернативных решений построения забойной измерительной аппаратуры[2]. Целью данной работы является изучение работоспособности струйного коммутатора на сверглубоких скважинах. Задача: создание надежного устройства для коммутации забойных датчиков в составе телеметрической системы. Струйный коммутатор датчиков скважинной телеметрической системы Изобретение относится к буровой технике, а именно к устройствам коммутации датчиков, измеряющих забойные параметры непосредственно в процессе бурения в составе телеметрической системы. Известно устройство мультиплексора для коммутации четырех забойных датчиков на основе термобаростойкого геркона[3]. Недостатком указанного устройства является низкая надежность за счет применения электронных компонентов, неспособных функционировать при температурах 135°C и выше, имеющих место в скважине на глубине более 5000 м. Самым близким по технической сути (прототипом) является коммутатор с разрывом контактов в момент переключения[4], содержащий три контактные пары, толкатель, выполненный в виде ротора, прямоходовый электромагнит, резисторы и разрядник. Недостатками указанного устройства являются: низкая надежность за счет использования электрических контактных пар; невозможность использования в процессе бурения с беспроводными каналами связи, т.к. напряжение питания и командный сигнал подаются при помощи кабеля. Техническая задача заключается в создании надежного устройства для коммутации забойных датчиков в составе телеметрической системы. Надежность коммутации забойных датчиков увеличивается за счет использования в забойном коммутаторе струйных логических элементов, которые обладают высокой надежностью в тяжелых условиях эксплуатации, а также отсутствия электронных компонентов, неспособных работать при температурах свыше 135°C. Технический результат - повышение надежности коммутации забойных датчиков в составе телеметрической системы. Это достигается тем, что устройство, содержащее корпус и контактные элементы, расположенное внутри бурильной трубы, выполнено в виде струйного элемента, включающего баллон питания со сжатым газом, струйный блок формирования командного сигнала, струйные триггеры со счетным входом, струйные блоки инверторов, струйные логические элементы «И» и «ИЛИ» и струйный блок формирования выходного сигнала, причем выход струйного блока формирования командного сигнала соединен с входом струйных триггеров, выходы которых соединены с входами струйного блока инверторов, а выходы инверторов соединены с входами струйных логических элементов «И», соединенных с выходами забойных датчиков, выходы элементов «И» соединены с входами логического элемента «ИЛИ», выход которого соединен с входом струйного блока формирования выходного сигнала. На рисунке 1 изображено предлагаемое устройство.  Рис. 1. Струйный коммутатор датчиков скважинной телеметрической системы Оно содержит корпус 1, который находится внутри бурильной трубы 2 на забое скважины и жестко закреплен в ней при помощи ребер 3 и 4. Внутри корпуса 1 имеется баллон питания 5 со сжатым воздухом, соединенный с соплами питания 6 струйных элементов коммутатора. Блок формирования командного сигнала 7 содержит баллон питания командного сигнала 8, соединенный с входом турбулентного усилителя 9, мембранную коробку 10 с мембраной 11, фильтр 12, канал 13, соединяющий внутритрубное пространство скважины и мембранную коробку 10, дефлектор 14, закрепленный на мембране 11. Выход турбулентного усилителя 9 соединен с входом первого триггера со счетным входом и струйными элементами 15:3 активных элемента, выполняющих функцию повторения и отрицания и 2 активных элемента памяти. Выход первого триггера со счетным входом 15 соединен с входом второго струйного триггера со счетным входом и струйными элементами 16. Выходы триггеров 15 и 16 соединены с двумя соответствующими входами струйного блока инверторов 17, два элемента которого выполняют функцию повторения и отрицания, а также усиления. Выходы струйного блока инверторов 17 соединены с входами логических элементов «И» 18 (8 шт.). Входы элементов «И» 18 соединены при помощи каналов 19 с выходами забойных датчиков (на чертеже не показаны). Выходы элементов «И» 18 соединены с входами логического элемента «ИЛИ» 20, выход которого соединен с входом усилителя 21, который вместе с мембранной коробкой 22 образует блок формирования выходного сигнала 23. Выход усилителя 21 соединен с подмембранным пространством мембранной коробки 22, внутри которой установлены мембрана 24 и связанный с ней шток гидравлического усилителя 25. Устройство работает следующим образом. К коммутатору подключены выходы четырех струйных забойных датчиков (на чертеже не показаны), при этом в любой момент времени на выходе коммутатора присутствует сигнал одного из датчиков. Переключение датчиков осуществляется при помощи импульсов давления бурового раствора, циркулирующего в скважине, за счет изменения режима работы буровых насосов на поверхности. Воздух под давлением поступает из баллона питания командного сигнала 8 в камеру турбулентного усилителя 9 и по каналу подается на вход первого струйного триггера со счетным входом 15. При этом на его выходе сигнал принимает значение логического «0». Сигнал с выхода первого струйного триггера со счетным входом 15 поступает на вход второго струйного триггера со счетным входом 16, на выходе которого сигнал равен логическому «0». Комбинация «00» с выходов струйных триггеров со счетным входом 15 и 16 передается на входы струйного блока инверторов 17. Два активных струйных элемента блока инверторов имеют по одному входу и по два взаимно инверсных выхода, выполняющих функцию повторения и отрицания. Сигнал с выходов этих элементов поступает на соответствующие входы струйного блока элементов «И» 18. Комбинация «00» на выходе триггеров будет соответствовать логической «1» на обоих входах первого элемента «И» (нижний крайний слева в блоке 18), а значит, и «1» на его выходе. При этом на выходах остальных трех соседних элементов «И» сигнал соответствует логическому «0». Логическая «1» с выхода соответствующего элемента «И» поступает на вход следующего элемента «И» (верхний крайний слева в блоке 18), второй вход которого соединен с выходом струйного забойного датчика №1. Таким образом, при наличии коммутирующего сигнала на входе элемента «И», сигнал с забойного датчика №1 с блока элементов «И» проходит через логический элемент «ИЛИ» 20 на вход струйного блока формирования выходного сигнала 23, где усиливается усилителем 21. Сигнал с усилителя 21 поступает в подмембранное пространство мембранной коробки 22 и воздействует на мембрану 24, которая толкает шток 25 гидравлического усилителя. Гидравлический усилитель воздействует на клапан в бурильной трубе (на чертеже не показаны), формирующий мощные импульсы давления бурового раствора в скважине, для передачи сигнала на поверхность по гидравлическому каналу связи. Таким образом, комбинация «00» на выходе триггеров со счетным входом 15 и 16 соответствует коммутации забойного датчика №1. Для коммутации следующего датчика оператор на поверхности посылает командный сигнал - на время увеличивает давление в линии подачи бурового раствора. При этом увеличивается давление бурового раствора на забое. Надмембранное пространство мембранной коробки 10 по каналу 13 сообщается с внутритрубным пространством скважины. Увеличение давления вызывает прогиб мембраны 11 и перемещение прикрепленного к ней дефлектора 14 в камере турбулентного усилителя 9. Конец дефлектора 14 соприкасается со струей, вытекающей из сопла питания, в результате чего она турбулизируется и перестает поступать на выход турбулентного усилителя 9. Сигнал на входе первого триггера со счетным входом 15 пропадает. При этом на его выходе появляется логическая «1», т.к. триггер со счетным входом срабатывает по заднему фронту входного сигнала. На выходе второго триггера со счетным входом 16 остается сигнал, соответствующий логическому «0». Комбинация «10» на выходе триггеров 15 и 16 приводит к появлению логической «1» на входе элементов «И» (вторые слева в блоке 18). При этом произойдет коммутация забойного датчика №2, и сигнал с его выхода поступит на выход коммутатора. После того, как давление в линии подачи бурового раствора снизится до первоначального, дефлектор 14 возвращается в начальное положение, и струя в турбулентном усилителе 9 снова поступает на вход первого триггера со счетным входом 15. При этом он не переключается, так как срабатывает только по заднему фронту входного сигнала. Переключение первого триггера со счетным входом 15 произойдет при новом командном импульсе давления бурового раствора. При этом на выходе первого триггера со счетным входом появится логический «0», а на выходе второго - «1». Это сочетание будет соответствовать коммутации забойного датчика №3. При следующем командном сигнале с устья скважины на выходе струйных триггеров со счетным входом 15 и 16 появляется комбинация «11», что приводит к коммутации забойного датчика №4. При подаче следующего командного сигнала выходы струйных триггеров со счетным входом переключатся на «00», перейдя в первоначальное состояние. Таким образом, забойные датчики последовательно коммутируются по команде оператора на поверхности. Для того чтобы мембрана 11 мембранной коробки 10 выдерживала высокое давление бурового раствора со стороны внутритрубного пространства скважины, ее подмембранное пространство заполнено маслом. Для предотвращения влияния абразивных частиц бурового раствора на мембрану 11 в канале 13 размещен фильтр 12. Надежность коммутации забойных датчиков увеличивается за счет использования в забойном коммутаторе струйных логических элементов, которые обладают высокой надежностью в тяжелых условиях эксплуатации, а также отсутствия электронных компонентов, неспособных работать при температурах свыше 135°C. Устройство позволяет повысить надежность коммутации забойных датчиков непосредственно в процессе бурения скважин[5]. Заключение В данной работе были подробно изучены принципы управления струйным коммутатором датчиков скважинной телеметрической телесистемы. На примере коммутатора показана эффективность его работы на сверхглубоких скважинах свыше 7000 м и при температуре свыше 200 градусов по Цельсию. Что в дальнейшем позволит нарастить темпы добычи нефти и по максимуму использовать пробуренную скважину . Список литературы С.И. Васильев, Л.А. Лапушова. Датчики систем автоматизации технологических процессов бурения нефтяных и газовых скважин. Справочное пособие. https://naukarus.com/o-vozmozhnosti-primeneniya-struynyh-elementov-dlya-kommutatsii-datchikov-skvazhinnoy-telemetricheskoy-sistemy Есауленко В.Н. Проблемы создания коммутирующих устройств для скважинной части телеметрических систем забойных параметров // Сборник трудов третьей региональной научной конференции «Математическое моделирование и информационные технологии в технических, естественных и гуманитарных науках», Георгиевск. - Ставрополь: СевКавГТУ, 2003, с.147 Малюга А.Г. Инклинометры для исследования глубоких и сверхглубоких скважин. - Тверь: НТП «Фактор», 2002, с.226 https://findpatent.ru/patent/254/2547701.html |