Ответы к зачету по Деревянным конструкциям. Структура древесины, её влияние на прочность и деформативность материала

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

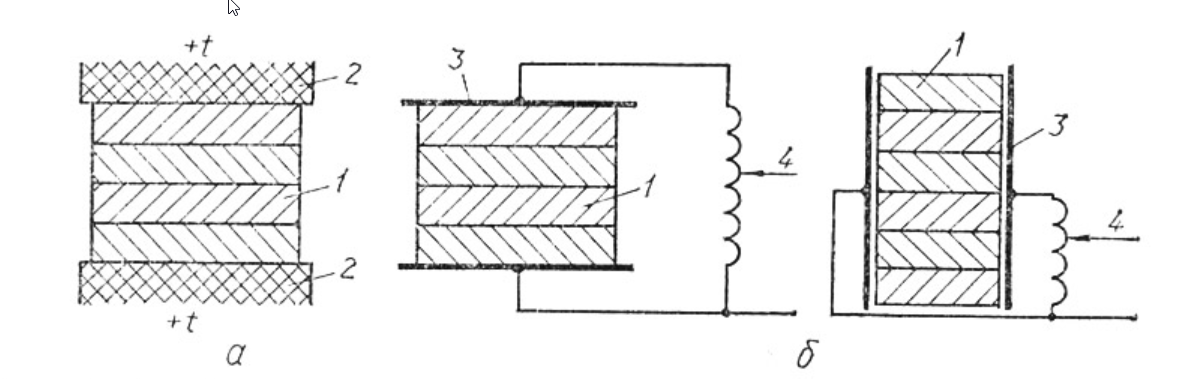

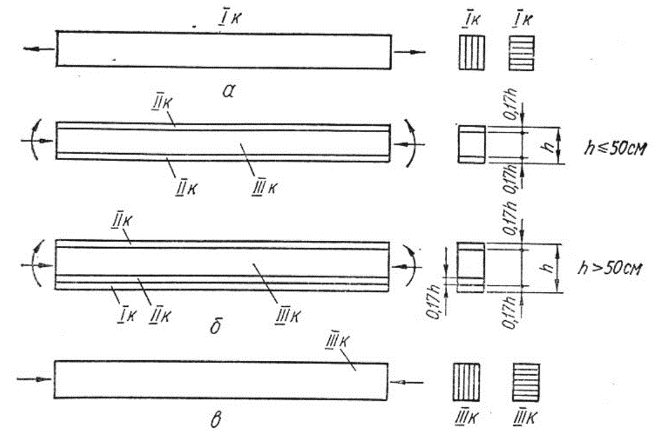

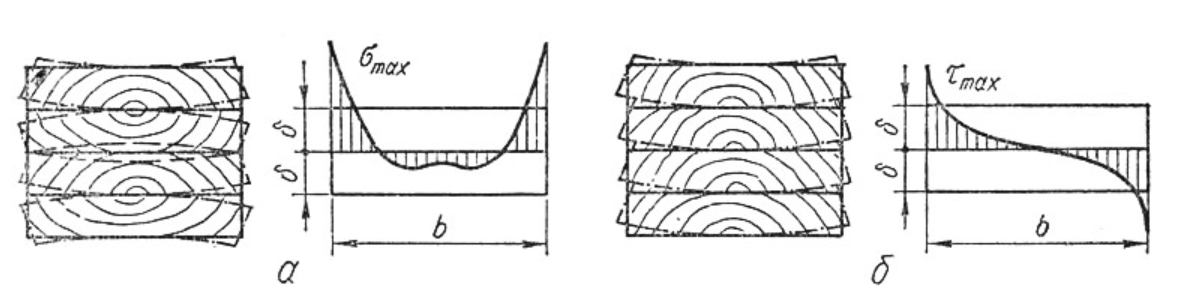

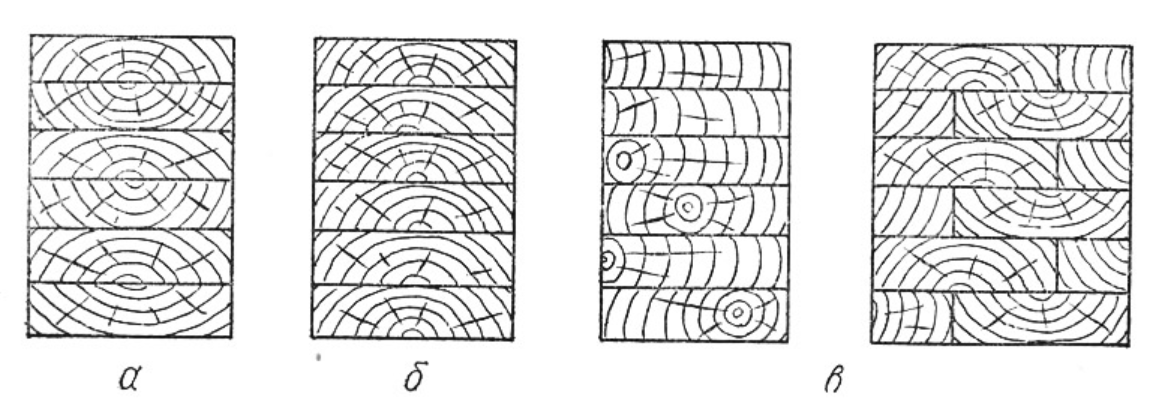

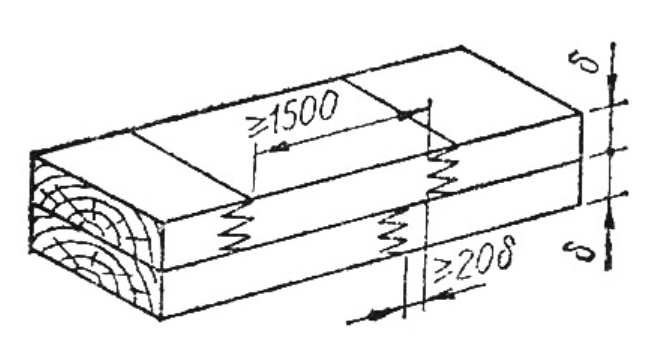

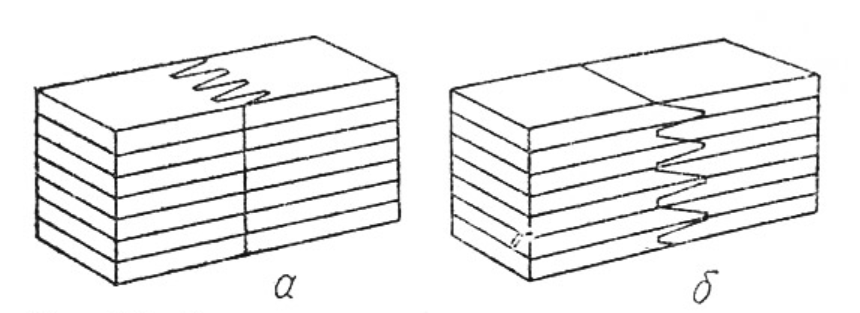

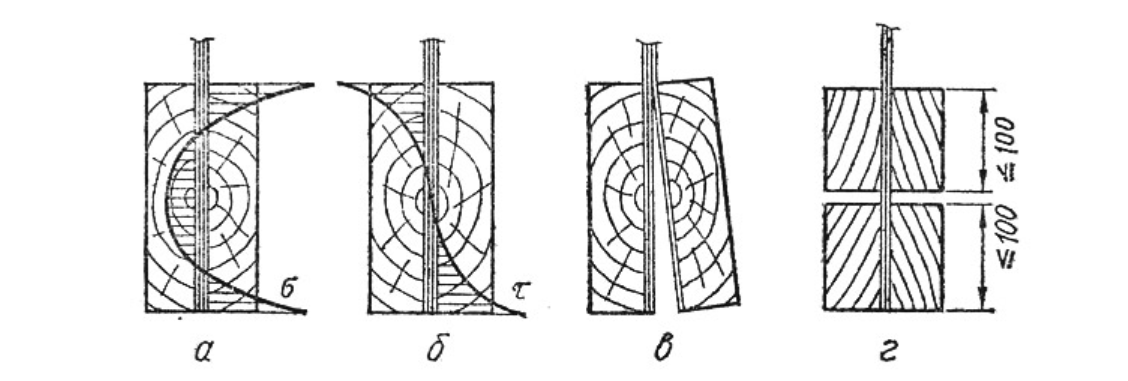

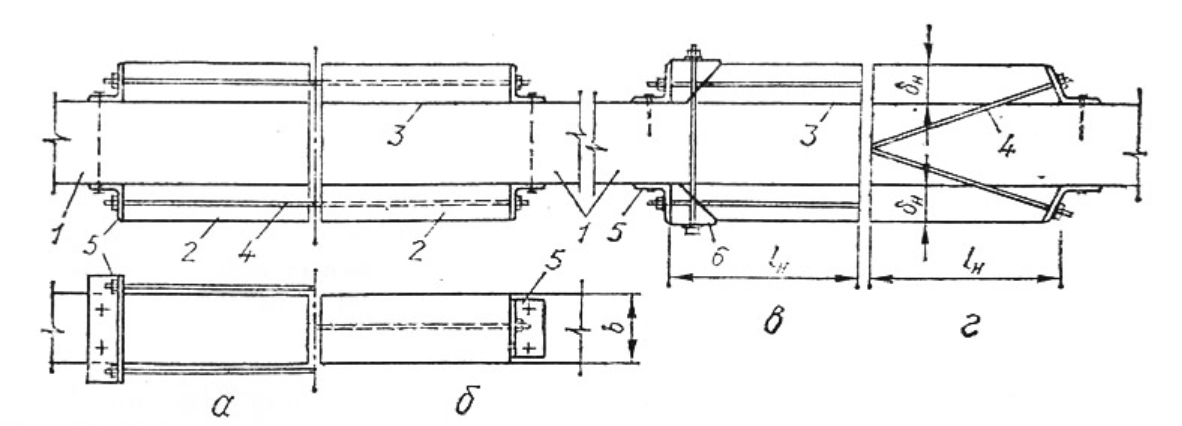

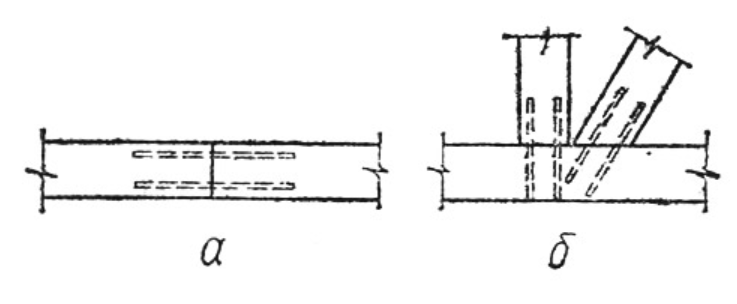

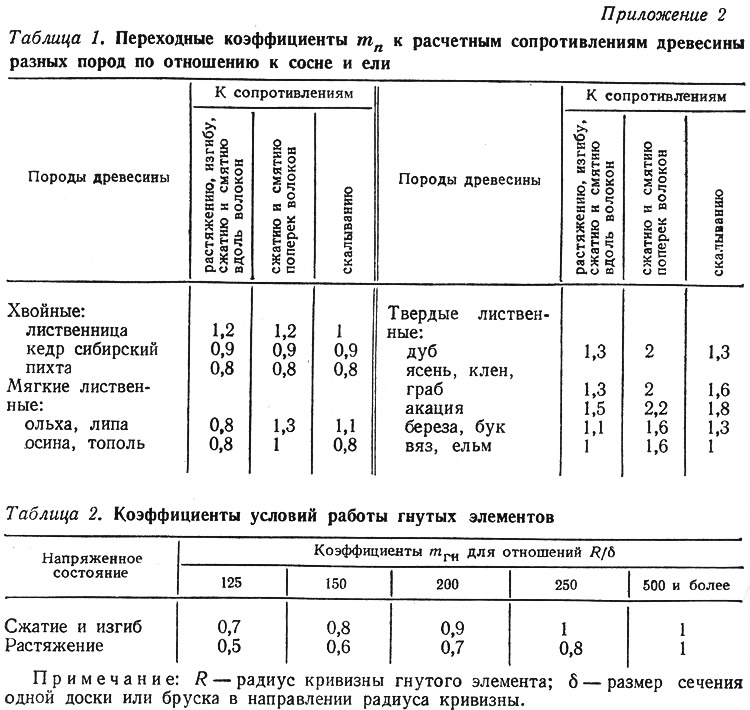

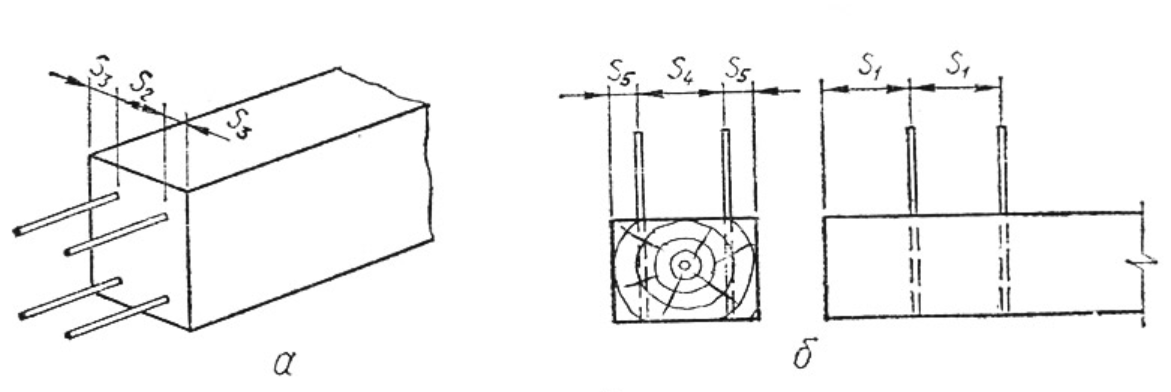

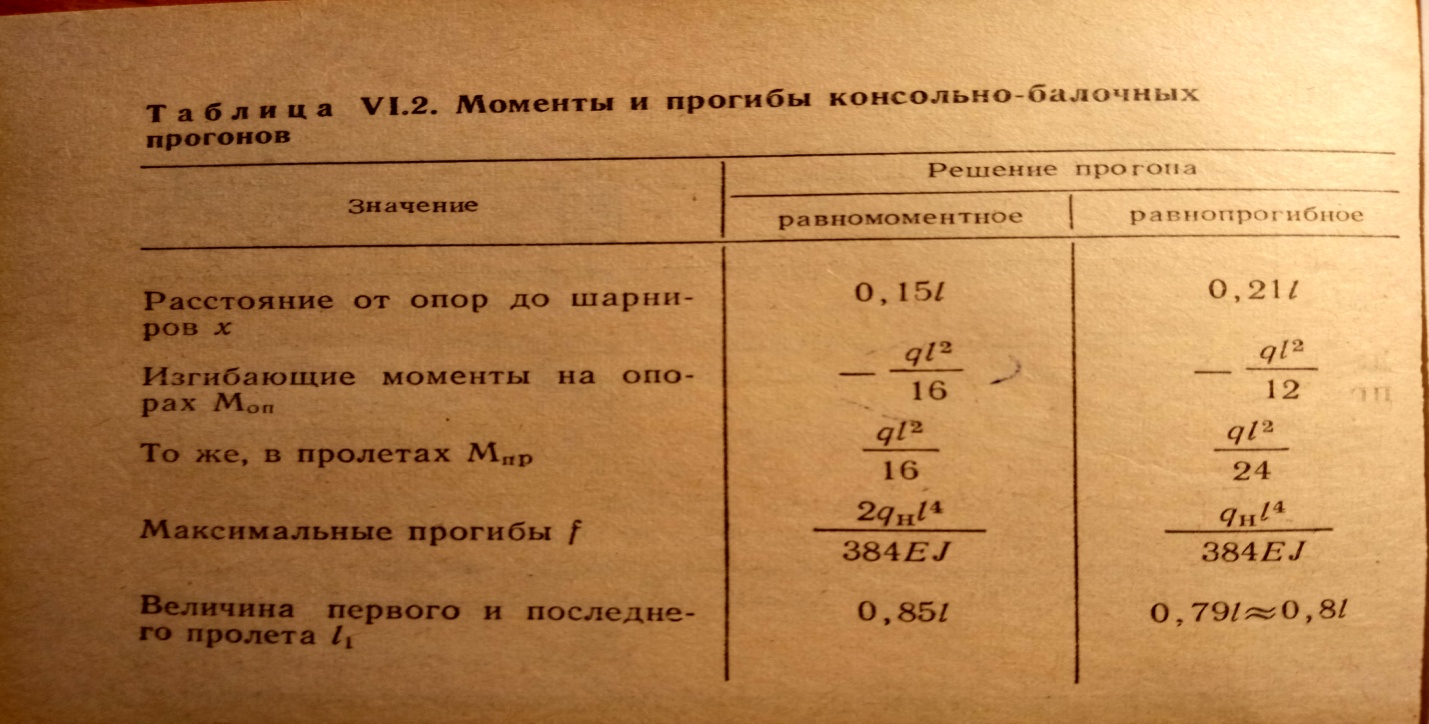

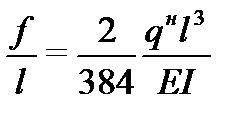

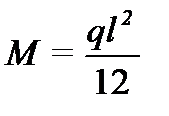

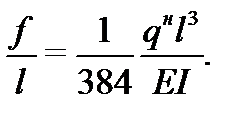

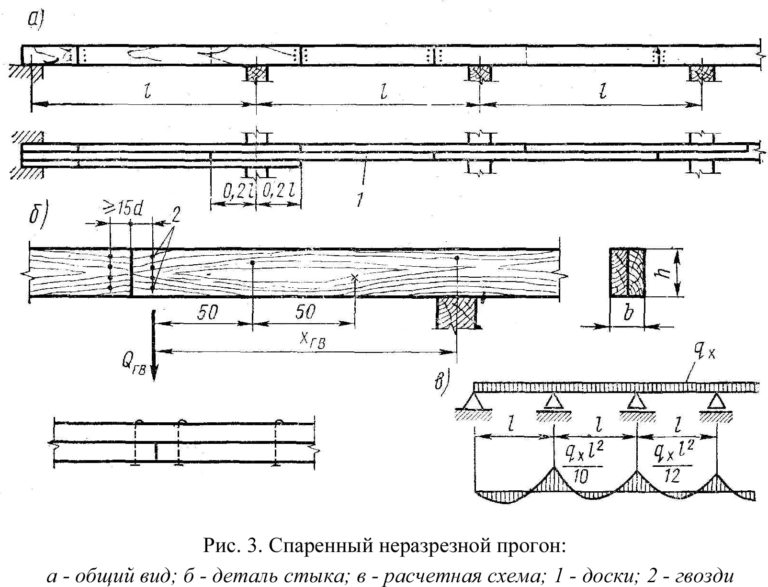

Фенолоформальдегидный клей КБ-3 дает хрупкий шов, поэтому для склеивания древесины с высокопрочными материалами, такими как стеклопластики, древеснослоистые пластики, лучше применять модификации фенолоформальдегидных клеев: клей горячего отверждения марки ФЭ-10 с добавкой 10% эпоксидной смолы или клеи марок ВК-3, ВК-32 с добавкой каучука. Резорциноформальдегидные клеи дают эластичное и достаточно прочное соединение. Но резорцин значительно дороже, чем фенол. Мочевиноформальдегидные клеи приготовляют на основе карбамид-ной смолы. Это клеи холодного отверждения. При склеивании ими древесины с пористыми материалами вводят наполнитель — древесную Из других клеев могут применяться эпоксидные, полиэфирные и каучуковые. Эпоксидный клей марки ЭПЦ-1—это высокопрочный клей, который может использоваться для склеивания металлов, полимербетонов, стеклопластиков. Его применение ограничивается дороговизной. Полиэфирные клеи имеют тот же состав, что и смолы. Клеи холодного отверждения дают светопроницаемое соединение. Каучуковые клеи, получаемые на основе полихлоропренового каучука с модификаторами (например, клей марки 88Н) эластичны и применяются для склеивания материалов с сильно отличающимися коэффициентами температурных деформаций. Клеи выпускают не только в жидком состоянии, но и в виде пленок из ткани, бумаги, сетки, пропитанных клеями. Склеивание древесины При нормальной температуре цеха (18...20° С) склеивание продолжается длительное время, цикл изготовления клееных элементов растягивается, требуются большие производственные площади, много сложных прессов и другого производственного оборудования. На современных предприятиях для ускорения процесса затвердения клея склеиваемая древесина нагревается. Склеиваемые элементы могут нагреваться различными способами, но в практике чаще применяются контактный и высокочастотный нагревы.  Рис. 1. При двустороннем контактном нагреве склеиваемый пакет находится между горячими плитами (рис. 1, а) и тепло пакету передается путем теплопроводности. Применение контактного нагрева сокращает выдержку склеиваемых элементов в запрессованном состоянии в 4...6 раз и в свободном в 10 раз по сравнению с холодным склеиванием. Контактный нагрев выполняется на обычных прессах с подогревом плит электричеством или паром без специального оборудования — в этом его преимущество. Однако контактный нагрев имеет и ряд недостатков: относительно длительную выдержку (до 60 мин), препятствующую осуществлению конвейеризации производства; при конвекционном прогреве толстых пакетов требуется большой перепад начальных температур плит, величина которого ограничена, так как при t=200° древесина обугливается; толщина склеиваемых пакетов ограничена (до 150 мм); пересыхание внешних слоев досок, что вызывает нежелательные усадочные напряжения в клеевом пакете, вследствие этого и неодновременного схватывания клея в швах по толщине пакета в них развиваются внутренние напряжения, ослабляющие прочность соединения. Высокочастотный нагрев позволяет избежать этих недостатков. Склеиваемый пакет практически по всей толщине прогревается одинаково. Более того, вследствие повышенной диэлектрической проницаемости клеевой шов поглощает больше электрической энергии и прогревается значительно быстрее древесины. Это способствует значительному ускорению процесса склеивания, продолжительность которого может быть доведена до 1...5 мин. Применение токов высокой частоты для ускорения схватывания стало возможным с использованием термореактивных клеев. Затраты на создание промышленных высокочастотных нагревательных установок при автоматизированном конвейерном производстве массовых клееных деревянных конструкций полностью себя оправдывают. Суть высокочастотного нагрева заключается в следующем. Склеиваемый пакет помещается между металлическими электродами (рис. 1, б), к которым подводится энергия от высокочастотного генератора. В результате образуется электрический конденсатор, у которого обкладками являются электроды, а диэлектриком — находящийся между ними склеиваемый пакет из досок. Клееные элементы Склеиванием могут быть получены прямолинейные и криволинейные стержни, которые применяются как балки или элементы верхних поясов ферм и арок. Стержни могут быть получены любой длины. Расположение материала в клееных элементах по качественным категориям в поперечном сечении и продольном направлении показано на схемах рис. 2. В  клееном пакете из досок каждая доска при своем стремлении покоробиться в том или ином направлении (от усушки или разбухания) встречает упругое противодействие со стороны расположенных рядом других досок. В результате этого на поверхности доски клееном пакете из досок каждая доска при своем стремлении покоробиться в том или ином направлении (от усушки или разбухания) встречает упругое противодействие со стороны расположенных рядом других досок. В результате этого на поверхности доски возникают нормальные и тангентальные напряжения. От них в клеевых швах между досками развиваются отдирающие и касательные напряжения (рис. 3). Рис. 2. (а-растянутый стержень; б-изгибаемые элементы; в-сжатый стержень)  Рис. 3. В зависимости от взаимного расположения годовых колец смежных досок в пакете (несогласованного, рис. 4, а, и согласованного, рис. 4, б) в клеевых швах могут преобладать либо касательные, либо нормальные напряжения. При компоновке пакета необходимо располагать доски так, чтобы коробление их вызвало минимальные растягивающие напряжения поперек клеевых швов (рис. 4, б), т. е. направление годовых слоев должно быть согласовано, или нужно применять сплачивание досок по высоте и ширине (рис. 4, в).  Рис. 4. Отдельные доски пакета стыкуются зубчатыми соединениями преимущественно с зубьями, выходящими на кромку (рис. 5), при этом расстояние между зубчатыми соединениями в одной доске должно быть не менее 1500 мм. Стыки соседних досок в пакете располагаются в разбежку с расстоянием между ними не менее 20 толщин стыкуемых досок. По ширине клееного пакета швы склеиваемых кромок следует располагать в разбежку со сдвижкой склеиваемых кромок не менее чем на 4 см по отношению к швам в соседних слоях досок (рис. 5).  Стыкование досок по длине. Рис. 5. В клееных пакетах доски стыкуются зубчатым соединением с зубьями, выходящими на пласть и на кромку составляющих пакеты досок (рис. 6). При примыканиях элементов под углом 30...45° между волокнами допускается применять клеевые соединения досок шириной не более 15 см с восприятием отрывающих усилий болтами, шурупами или гвоздями. При примыканиях элементов под углом меньше 30° и больше 45° клеевые соединения не допускаются.  Рис. 6. При склеивании досок с фанерными элементами конструкции желательно, чтобы направление волокон наружных шпонов фанеры совпадало с направлением волокон древесины доски. Если угол между волокнами составляет 90°, ширина досок должна быть не менее 10 см (во избежание возникновения значительных внутренних напряжений в клеевом соединении разномодульных материалов, рис. 7).  Эпюра внутренних напряжений и характер разрушения клеефанерного элемента. Рис. 7. Укрупнительная сборка большепролетных конструкций из отдельных клееных элементов или блоков производится с помощью монтажных стыков, устраиваемых, как правило, в узлах, где изгибающие моменты равны нулю или малы. Стыки, воспринимающие сжимающие усилия от расчетных нагрузок, конструируются впритык при тщательной приторцовке стыкуемых элементов и с постановкой монтажных накладок на болтах. В растянутых стыках можно применять клееные накладки со стальными тяжами (рис. 8). Чтобы лучше воспринимать отдирающие усилия, уголки хомутов стягиваются между собой поперечными стяжными болтами (рис. 8, а, б), а в стыках (соединениях) ставятся обжимные клинья (рис. 8, в) или устраиваются скосы на концах накладок (рис. 8, г).  Рис. 8. В узлах решетчатых конструкций могут применяться соединения на вклеенных стальных штырях, которые допускаются в конструкциях групп эксплуатации A1, А2, Б1 и Б2 при температуре, не превышающей 35° С. Для этих соединений используется арматура периодического профиля класса А-II и выше диаметром 12...25 мм. Стержни предварительно очищенные и обезжиренные вклеиваются в просверленные отверстия (или в профрезерованные пазы). Диаметры отверстий при диаметре стержней 12...14 мм принимаются более диаметра вклеенных стержней на 4 мм, а при диаметре стержней более 14 мм — на 5 мм. Стержни вклеиваются с помощью состава ЭПЦ-1 на основе эпоксидной смолы. В зависимости от конструкции соединения (стыка) и действующих в нем усилий штыри работают на продавливание или выдергивание вдоль (рис. 9, а), поперек и под углом (рис. 9, б) к волокнам деревянных элементов.  Соединения на вклеенных стальных штырях. Рис. 9. Расчетная несущая способность вклеенного штыря определяется по формуле где Рск — расчетное сопротивление древесины скалыванию; d — диаметр вклеенного штыря; l — длина заделываемой части штыря (для стержней из арматуры класса А-II — l = 20d; A-III — l = 25d); kc — коэффициент, учитывающий неравномерность распределения напряжений сдвига в заделке, определяемый по формуле Вдоль волокон древесины Rск — 0,21 МПа; поперек волокон — в соединениях элементов из цельной древесины Rск90 = 1 МПа; в соединениях элементов из клееной древесины Rск90 = 0,7 МПа; под углом к волокнам  При расстановке штырей расстояние между осями вклеенных штырей, работающих на выдергивание или продавливание вдоль волокон, s2 должно быть не менее 3d, а расстояние до наружных граней s3 — не менее 2d (рис. 10, а). Расстояние между осями вклеенных штырей, работающих на выдергивание поперек волокон (и под углом к волокнам), s4 должно быть не менее 3,5d, а работающих на выдергивание вдоль элемента s1 — не менее 6d, расстояние до наружных граней s5 — не менее 3d (рис. 10, б).  15.Консольно-балочные прогоны  Рисунок 5.3 – Схема и конструкции прогонов: а – разрезного; б – консольно-балочного; 1 – прогон Рисунок 5.3 – Схема и конструкции прогонов: а – разрезного; б – консольно-балочного; 1 – прогон-Представляют собой продольные ряды брусьев или бревен со встречным расположением стыков за пределами опор. -При этом более длинные брусья образуют в промежуточных пролетах две консоли, а в крайних – одну, на которые опираются более короткие брусья при помощи косого прогиба, стянутого болтом. Такие прогоны применяют в покрытиях при шаге основных несущих конструкций не более 4,5 м, допускающем использование лесоматериалов стандартной длины. Расчет консольно-балочных прогонов производят как многопролетных статически определимых балок с пролетами на нормальные составляющие нагрузок. -Статическая определимость прогонов достигается введением шарниров в количестве равном числу промежуточных опор. Если шарниры расположить на расстоянии от опор 0,15l, то моменты на опорах будут равны по абсолютному значению максимальным моментам в пролетах (равномоментное решение прогона). Чтобы моменты в крайних пролетах были равны моментам в остальных пролетах, необходимо уменьшить крайние пролеты до 0,85l. Если шарниры расположить на расстоянии от опор 0,21l, то максимальные прогибы во всех пролетах кроме крайних будут равны (равнопрогибное решение прогона). -При уменьшении крайних пролетов до 0,79l прогибы в этих пролетах будут равны прогибам в остальных пролетах.  В равномоментных прогонах при уменьшении крайних пролетов до 0,85l, изгибающие моменты на опорах и в пролетах равны: а максимальные относительные прогибы равны:  В равнопрогибных прогонах при уменьшении крайних пролетов до 0,79l, на опорах возникают максимальные изгибающие моменты, равные:  а относительные прогибы во всех пролетах равны:  Если крайние пролеты сделать равными остальным, то изгибающий момент на первой промежуточной опоре будет равен  а прогиб прогона в крайнем пролете: - При этом опорные реакции на первых промежуточных опорах будут больше остальных на 13%, т.е. обе данные несущие конструкция будет более нагруженными, по сравнению с остальными. Если на эти нагрузки рассчитывать конструкции, то все несущие конструкции кроме этих двух окажутся недогруженными, что нерационально. -К недостаткам консольно-балочных прогонов можно отнести то, что при обычной длине лесоматериала, равной 6,5м., перекрываемый пролёт невелик и не превышает 4,5м. Кроме того необходимо либо уменьшить крайние пролёты, либо увеличить поперечное сечение прогонов в этих пролётах. При этом следует иметь ввиду, что давление на первую и на последнюю промежуточные опоры при равных пролётах больше чем на остальные опоры. Поэтому при пролётах более 4,5м. целесообразно применять спаренные неразрезные прогоны. 16. Неразрезные прогоны из спаренных досок  |