Сварка ворот. Начало. Сварка давлением (сварка в твердом состоянии)

Скачать 250.36 Kb. Скачать 250.36 Kb.

|

|

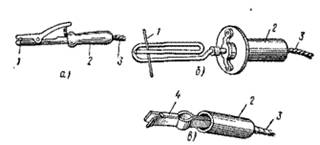

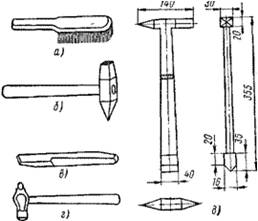

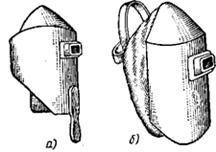

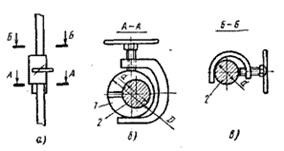

ВВЕДЕНИЕ С помощью сварки соединяют между собой различные металлы, их сплавы, некоторые керамические материалы, пластмассы, стекла и разнородные материалы. Основное применение находит сварка металлов и их сплавов при сооружении новых конструкций, ремонте различных изделий, машин и механизмов, создании двухсловных материалов. Сварить можно металлы любой толщины. Прочность сварного соединения в большинстве случае не уступает прочности целого металла. Соединение при сварке достигает посредством возникновения атомно-молекулярных связей между элементарными частицами соединяемых тел. Сближению атомов мешают неровности поверхностей в местах, где намечено осуществить соединение деталей, и наличие на них загрязнений в виде окислов. В зависимости от методов, примененных для устранения причин, мешающих достижению прочного соединения, все существующие разновидности сварки более 70 можно отнести по 3 основным группам: –сварка давлением (сварка в твердом состоянии); –сварка плавлением (сварка в жидком состоянии); –сварка плавлением и давлением (сварка в жидко-твердом состоянии). При сварке плавлением соединение деталей достигается путем локального расплавления металла свариваемых элементов–основного металла–по кромкам в месте их соприкосновения или основного или дополнительного металлов и смачивании твердого металла жидким. Расплавленный основной или основной и дополнительные металлы самопроизвольно без приложения внешнего усилия сливаются, образуя общую так называемому сварочную ванну. По мере удаления источника нагрева происходит затвердевание–кристаллизация металла сварочной ванны и формирование шва, соединяющего детали в одно целое. Металл шва при всех видах сварки плавлением имеет литую структуру. Для расплавления металла используют мощные источники нагрева. В зависимости от характера источника теплоты различают электрическую и химическую сварку плавлением: при электрической сварке начальным источников теплоты служит электрический ток, при химической в качестве источника теплоты используют экзотермическую реакцию горения газов (газовая сварка) или порошкообразной горючей смеси (термитная сварка). Цель выпускной квалифицированной работы заключается в изучение особенностей сварки, сборки и установки металлических ворот. Задачи заключаются в следующем: –изучение теории сварочного процесса изготовления; –изучение технологического процесса сварки; – изготовление технологического процесса изготовление металлических ворот Актуальность выпускной квалифицированной работы. Ворота такого типа широко востребованы в производственных, складских помещениях, в подвалах, гаражах, технических помещениях. 1 Описание оборудования для проведения сварочных работ Металлические ворота достаточно широко используются при обустройстве входных проемов в жилые и нежилые помещения. Предъявляемые требования к механической прочности, а также жесткости всей конструкции гарантируют надежную защиту от недозволенного проникновения злоумышленников и распространения пожара. Изготовление ворот из металла регламентируется соответствующими стандартами, которые определяют характеристик применяемых материалов, комплектующих и размеры предельных отклонений. Для выполнения данного изделия я выбрал полуавтоматическую сварку в среде углекислого газа. Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Рисунок 1 поясняет принцип дуговой сварки в защитном газе.  Рисунок 1 - Принцип дуговой сварки в защитном газе Преимуществами сварки в защитных газах являются: · высокая производительность (примерно в 2,5 раза выше, чем при ручной дуговой сварке покрытыми электродами); · возможность визуального наблюдения за сварочной ванной и дугой; · широкий диапазон толщин свариваемых заготовок (от десятых долей миллиметра до десятков миллиметров); · возможность сварки в различных пространственных положениях; · отсутствие необходимости зачищать швы при многослойной сварке; · узкая зона термического влияния. Существуют следующие разновидности сварки в защитном газе: сварка в инертных одноатомных газах (аргон, гелий), в нейтральных двухатомных газах (азот, водород) и в углекислом газе. Наиболее широкое практическое применение получили: аргонодуговая сварка и сварка в углекислом газе. Сварку в углекислом газе производят почти во всех пространственных положениях, что является важным качеством, необходимым при производстве строительно-монтажных работ. Сварку осуществляют при питании дуги постоянным током обратной полярности. В качестве сварочного оборудования использовал промышленный аппарат сварки MIG 305 STB со ступенчатой регулировкой сварочного напряжения представляет собой серию мощных и удобных в эксплуатации универсальных аппаратов со ступенчатой регулировкой сварочного напряжения для сварки по технологиям MIG- и MAG-короткой дугой и струйным переносом металла. Эти аппараты предназначены для сваривания легких конструкций, а также тонколистового и толстолистового металла. Они рассчитаны, в первую очередь, на обработку низкоуглеродистой стали, но могут применяться и для работы с нержавеющей сталью и алюминием. 1.1 Сварочный аппарат, технологическая оснастка Промышленный аппарат сварки MIG 305 STB со ступенчатой регулировкой сварочного напряжения - технические характеристики Сварочный ток, А: 40-300 Сварочный ток (ПВ 35%), А: 285 Сварочный ток (ПВ 60%), А: 215 Сварочный ток (ПВ 100%), А: 170 Напряжение х.х., В: холостого хода 14-16min /41-47max Диаметр электрода, мм: 0,6-1,2 Сеть, В: 3×230/400 Габариты, мм: 1300×440×900 Масса, кг: 130  Рисунок 2 - Сварочный аппарат MIG 305 1.2 Вспомогательный инструмент Основным рабочим инструментом сварщика является электрододержатель, необходимый для закрепления электрода при сварке и подвода к нему тока. Электр од одер жатель должен быть легким (400—700 г) и удобным, чтобы меньше утомлять сварщика. Расстояние от места зажима электрода до начала рукоятки берется равным 150 мм. Рукоятку делают из дерева плотных пород или других материалов, плохо проводящих тепло и не проводящих электрический ток, например из пластмассы. Электрододержатели при силе тока более 300 а снабжают защитным экраном. Захваты электрододержателя делают из медных сплавов или стали; они должны прочно держать электрод при любом его наклоне.  Рисунок 3 - Типы электрододержателеи  Рисунок 4 - Вспомогательные инструменты электросварщика  Рисунок 5 - Щиток (а) и маска- шлем (б) для защиты лица и глаз сварщика Конструкция электрододержателя, показанная на рис., позволяет уменьшать длину огарка. Это особенно важно при применении электродов из качественных сталей, так как длина огарка составляет до 20% длины нового электрода. Пружинные держатели, показанные на рисунке, распространены больше всего. Применяют также зажимные и винтовые. Вспомогательными инструментами сварщика являются: стальная щетка для удаления ржавчины, молоток для сбивания шлака, зубило или комбинированное зубило, слесарный молоток, клеймо и набор шаблонов для проверки размеров швов.  Рисунок 6 - Винтовая струбцина для крепления медных форм на вертикальных стержнях: а — схема расположения струбцины, бив — конструкция и способ крепления; 1 — медная форма, 2 —арматурный стержень В условиях заводского цеха или на крупных строительных площадках, где есть источник сжатого воздуха, сварщики обычно применяют пневматические зубила. Электросварщик должен обязательно пользоваться индивидуальными защитными приспособлениями. К ним относятся: а) щиток или более удобная маска-шлем со специальными цветными стеклами (светофильтрами) для защиты глаз и лица сварщика от действия лучей электрической дуги и брызг расплавленного металла; б) изолирующая подставка (деревянная) или резиновый коврик при работе на токопроводящей или влажной поверхности (бетонный пол цеха, леса, подмости и др.); в) монтажный пояс в случае, если монтажную сварку соединений арматурных каркасов выполняют на высоте, превышающей 5 м, и подвесных подмостей нет. Кроме того, для крепления медных форм при стыковой сварке применяют специальные медные струбцины. Во избежание ожогов от брызг расплавленного металла при контактной сварке электросварщик должен быть одет в брезентовую спецодежду и работать в брезентовых сухих рукавицах. Брюки на выпуск подбирают по длине так, чтобы они сверху закрывали плотно зашнурованные ботинки. 2 Способы контроля качества сварного соединения После выполнения сварки гаражных ворот все швы осматривал визуально. Сварная конструкция не несет ни каких нагрузок, поэтому применять сложное диагностическое оборудование не целесообразно. Сварные швы проверяют внешним осмотром, выявляя все неровности по высоте и ширине, неполномерность, непровар корня шва, подрезы, трещины, шлаковые включения, крупные поры. По внешнему виду сварные швы должны удовлетворять следующим требованиям: иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и плавный переход к основному металлу; наплавленный металл должен быть плотным по всей длине шва, без трещин, скоплений и цепочек поверхностных пор (отдельно расположенные поверхностные поры допускаются); подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали до 10 мм и не более 1 мм при толщине стали свыше 10 мм. Допускаемые отклонения в размерах сечений сварных швов и дефекты сварки металлических конструкций не должны превышать величин, указанных в соответствующих стандартах, а также в Строительных нормах и правилах. Для проверки механических свойств наплавленного металла шва и всего сварного соединения сваривают пробные соединения, из которых вырезают образцы для испытаний. Испытания проводят в лаборатории, определяя предел прочности, твердость, относительное удлинение, угол загиба и ударную вязкость; засверливают швы с последующим травлением для установления качества провара корня и выявления внутренних дефектов шва. Одно из средств проверки качества сварки - это просвечивание швов на пленку рентгеновскими или гамма-лучами. Качество сварных швов контролируют также ультразвуковым дефектоскопом. Плотность шва можно определить, обильно смачивая его керосином с одной стороны, а с другой - окрашивая суспензией мела или каолина. Если в течение 4 ч летом и 8 ч зимой на окрашенной стороне не появятся темные пятна, то шов считается плотным. Дефекты в сварных швах устраняют следующими способами: перерывы швов и кратеры заваривают; швы с трещинами, а также с непроварами и другими дефектами, превышающими допускаемые, удаляют на длину дефектного места плюс 10 мм с каждой стороны и заваривают вновь; подрезы основного металла, превышающие допускаемые, зачищают и заваривают с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному. 3 Подготовительные операции перед сваркой Технологическая последовательность выполнения подготовки металла под сварку При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке. Металл правят либо вручную, либо на различных листоправильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится на правильных вальцах (прессах), двутавры и швеллеры - на приводных или ручных правильных прессах. Разметка и наметка - это такие операции, которые определяют конфигурацию будущей детали. Механическая резка применяется для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться газофлюсовая или плазменно-дуговая резка. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения. Подготовка кромок под сварку. К элементам геометрической формы подготовки кромок под сварку относятся угол разделки кромок α, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку се отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик должен увеличивать величину сварочного тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций. Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях. Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Смещение кромок регламентируется либо ГОСТами, либо техническими условиями. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок. ГОСТ 5264-80 предусматривает для стыковых соединений формы подготовленных кромок, представленные на; для угловых соединений; тавровых -и нахлесточных Подготовку кромок под сварку выполняют на механических станках - токарных (обработка торцов труб), фрезерных, строгальных - обработка листов и т. д., а также применением термической резки. Листы, трубы, изготовленные из углеродистых сталей, обрабатываются газокислородной резкой. В качестве горючих газов могут служить ацетилен, пропан, коксовый газ и т. д. Цветные металлы, а также нержавеющие стали обрабатываются плазменной резкой. Перед сваркой особо ответственных конструкций торцы труб или листов после газокислородной резки обрабатывают дополнительно механическим путем; это делается для того, чтобы избежать каких-либо включений в металле. Требования к сборке металлических деталей перед сваркой. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей и прихваток, к рукояткам фиксирующих и зажимных устройств, а также к местам сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме того, сборочно-сварочные приспособления должны обеспечивать наивыгоднейший порядок сборки и сварки: наименьшее число поворотов при наложении прихваток и сварных швов; свободный доступ для проверки размеров изделий и их легкий съем после изготовления; безопасность сборочно-сварочных работ. Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены; проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку. Сборка сварных конструкций, как правило, осуществляется либо по разметке, либо с помощью шаблонов, упоров, фиксаторов или специальных приспособлений - кондукторов, облегчающих сборочные операции. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил: притупление кромок и зазоры между ними должны быть равномерными по всей длине; кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25-30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений; во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50-80 мм; для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать планки. 4 Охрана труда 4.1 Способы защиты сварщика от вредных газов При дуговой сварке и резке на сварщика воздействуют такие факторы как вредные газы, испарения и облучение сварочной дугой. Существует и опасность поражения электрическим током. Кроме того, в процессе работы возникают летучие соединения в виде пыли. В ее состав входят такие вредные для здоровья человека вещества, как оксиды марганца, кремния, железа, хрома, фтора. Наиболее вредными являются хром и марганец. При сварке воздух загрязняется оксидами азота, углерода, фтористым водородом. Вдыхание такого загрязненного воздуха чревато для человека различными нарушениями самочувствия. Они выражаются головными болями, головокружениями, тошнотой, рвотой и общей слабостью. Кроме того, отравляющие вещества могут откладываться в тканях организма человека и вызывать различные заболевания. Работа с покрытыми электродами вызывает наибольшее загрязнение воздуха; меньше вредных выделений при автоматической сварке. Действие всех этих вредных факторов можно значительно ослабить или нейтрализовать, если в каждом конкретном случае применять меры безопасности. Для создания благоприятных условий работы, соответствующих физиологическим потребностям человеческого организма, санитарные нормы устанавливают оптимальные и допустимые метеорологические условия в рабочей зоне помещения. Нормирование микроклимата в рабочих помещениях осуществляется в соответствии с санитарными правилами и нормами, изложенными в «СанПиН 2.2.4.548-96. Гигиенические требования к микроклимату производственных помещений». Производственное помещение – замкнутые пространства в специально предназначенных зданиях и сооружениях, в которых постоянно или периодически осуществляется трудовая деятельность людей. Рабочее место, на котором нормируется микроклимат – участок помещения (или всё помещение), на котором в течение рабочей смены или части её осуществляется трудовая деятельность. Рабочая зона ограничивается высотой 2 метра над уровнем пола или площадки, где находятся рабочие места. Расчет санитарно-гигиенических помещений выполняется по СНиП 2.09.04-87.Для расчета бытовых помещений необходимы сведения о группе производственных процессов по санитарной характеристике. Организация рабочего места. В зависимости от характера работы сварку можно вести, находясь на одном месте или периодически передвигаясь по рабочей площадке. Поэтому рабочее место сварщика может быть, как мобильным, так и постоянным. Независимо от этого существует строго определенный набор необходимых приспособлений и инструментов. Среди них выделяют: источник электропитания, сварочный трансформатор, сварочные провода, держатель электрода, защитный щиток для лица, брезентовая защитная одежда, оградительные щиты, средства пожаротушения, необходимые инструменты, асбестовый лист. Если сварочные работы ведутся в кабине, то стены кабины лучше окрасить в светло-серый цвет. Такой тип окраски способствует лучшему поглощению ультрафиолетовых лучей. Кроме того, в кабине должно быть хорошее освещение и вентиляция. Полы по требованиям противопожарной безопасности должны быть из кирпича, бетона или цемента. Размеры кабины — 2 х 2,5 м. Ее стенки изготавливают из тонкого металла, фанеры, брезента. И фанера и брезент пропитываются огнестойким составом. Рабочий стол сварщика не должен превышать высоту 0,6-0,7 м. Материал столешницы — толстая листовая сталь. Фибровые маски и щитки защищают глаза и лицо сварщика от вредных излучений. Внутренняя сторона корпусов щитков и масок должна иметь матовую гладкую поверхность черного цвета. Защиту от излучений обеспечивают и темно-зеленые светофильтры (тип С). Если сварочные работы выполняются покрытыми электродами, то лучше выбирать следующие светофильтры: при токе 100 А — светофильтр С 5, 200 А — С 6, 300 А — С 7, 400 А — С 8, 500-600 А — С 9. Если сварка проводится в двуокиси углерода при токе 50-100 А, то применяют светофильтр С 1, 100-150 А — С 2, 150-250 А — С 3, 250-300 А — С 4, 300-400 А — С 5. Электродержатели нужны для закрепления электрода и подвода к нему тока при ручной дуговой сварке. Различают электродержатели пассажного, винтового, пружинного, рычажного и других типов. Электродержатели позволяют закреплять электрод в одном из трех положений: под углом 0, 45, 90° относительно продольной оси рукоятки. 4.2 Требования техники безопасности при сварке габаритных изделий  5 Техника изготовления уменьшенной копии металлических ворот Строительство ворот для гаража начинается с изготовления крепежной рамы. Она состоит из двух частей: внутреннего и внешнего каркаса из стального уголка (65×65 мм). Для работы потребуется: болгарка и сварочный аппарат, рулетка, угольник. Требуемая высота и ширина гаражных ворот является ориентиром для изготовления рамы. Отмеряем и отрезаем заготовки для нее из металлического уголка (сечение 16-20 см). На плоской поверхности формируем будущий каркас строго по уровню (используем подкладки) и выставляем углы с помощью угольника. Проверив диагонали конструкции (они должны быть одинаковыми), аккуратно свариваем ее. Внешняя сторона каркаса должна быть идеально ровной, чтобы ворота плотно прилегали к его поверхности. Поэтому сварочные швы зашлифовываем. Чтобы укрепить углы рамы, к ним вертикально приваривают рычаг, сделанный из остатков уголка. Каркас ворот Для того чтобы сделать ворота своими руками, необходим каркас для двух распахивающихся створок, к каждому из которых прикрепят металлическое полотно. Для его изготовления используют профиль (например, 60×20 мм). Направляющие вставляют в раму, тщательно выравнивают расположение каждой стороны будущих ворот. Между ними оставляют зазор (≤ 20 мм) для свободного движения створок. Тщательно проверив прямые углы каркаса, профили сваривают. Обрешетка для ворот готова. Обшивка каркаса железным полотном Следующий этап - сварка гаражных ворот. Для этого используют оцинкованное железное полотно толщиной 2-3 мм. Выкраивают нужный размер с учетом обязательного наложения створок друг на друга на 1-2 см, то есть правое полотно ворот нахлестывается на левую сторону. Сваривать начинаем снизу, затем еще раз перепроверив положение полотна, окончательно прикрепляют его к каркасу. Укрепление гаражных ворот Для этих целей рекомендуется сделать усиление гаражных ворот: на высоте 1 м. приварить горизонтальный металлический пояс.. Установка запора и петель Также на ворота для гаража устанавливают силовые петли: верхнюю часть приваривают к наружной створке, а нижнюю часть - к раме гаража. Для прочного сварочного соединения используют изогнутую полоску металла (толщина 5-7 мм), которая прикладывается к верхней половине петли и створке ворот. Дополнительно используют внутреннюю вкладку из арматуры, чтобы изнутри упрочнить соединение. Засов необходим для надежной фиксации положения ворот. Самый простой способ решить проблему: использовать конструкцию с вертикальным штырем. Для этого в полу и потолке проделывают соответствующие отверстия. Направляющие петли для засова приваривают к каркасу ворот, для штыря используют трубу диаметром 20-25 мм. Технологическая последовательность выполнения сварки изделия  Рисунок 7 Выбор петель - ответственное мероприятие. Наиболее подходят для выбранной конструкции ворот так называемые "гаражные петли" с диаметром внутреннего стержня не менее 12 мм. Можно смело утверждать - чем он больше, тем лучше. Обратите внимание на качество изготовления петель. Прежде всего - у хороших петель внутри находится металлический шарик. Отберите для своих ворот петли, у которых стержень входит в другую половинку петли с минимальным зазором. Люфт можно проверить, покачав петлю в сборе "на излом". Если ворота не будут иметь аномальные размеры по ширине и высоте, то для ворот необходимы 4 петли. Далее описывается и все рисунки показывают изготовление конструкции ворот на 4-х петлях.  Рисунок 8 Раскладка петель Сварка стоек и петель.  Рисунок 9 После сварки каждая петля укладывается обратно на свое место. Ошибка в расположении петель и пластин дает неприятные последствия - отрезать пластину от петли и приварить заново другую - не просто. Теперь приступаем к заготовке приопорных стоек для створок ворот. Принимаем, что ворота будут иметь традиционную высоту - 1,75 - 1,9 м. Отрезаем от квадратного профиля два одинаковых куска по 1,6 м. Резать можно болгаркой или ножовкой, но торцы профилей должны быть ровными.  Рисунок 10 Если есть желание придать воротам VIP- вид, то следует заблаговременно позаботиться об ориентации полок профиля в конструкции створок. Для этого нужно все продольные следы и мелкие дефекты проката расположить к той стороне, где будет внешняя обшивка ворот. Привариваем к стойкам пластины петель так, чтобы получились два симметричных изделия, показанные на рисунке. Монтаж конструкции С помощью струбцин или иных фиксирующих приспособлений закрепляем приопорные стойки на опорах ворот. Эта ответственная операция требует точной выверки закрепления стоек по вертикали и выверки торцев стоек по горизонтали.  Рисунок 11 Выверку торцев стоек по горизонтали можно сделать по нижнему отрезку профиля, отрезанного в нужный размер и положенного под стойки на любые опоры - куски дерева, кирпича и т.д. Соблюдение зазора В (см. рис.) выполняется с помощью деревянных прокладок между опорой и стойкой. Величина зазора В зависит от качества материала опор и профиля, а также точности выполнения работ. При соблюдении всех этих требований зазор В может быть сведен к 3-5 мм. В противном случае его значение 8-15 мм. Далее отрезается в размер верхний кусок профиль и устанавливается на верхние торцы стоек. После тщательной проверки горизонтального и вертикального положения всех элементов производят временную сварку - как говорят сварщики - точкуют. На этапе установки и сварки пластин петель с опорами важно не потерять шарики из петель и не сжечь смазку внутри петель. Для этого на петли можно положить мокрую тряпку. Следующий шаг - заготовка двух центральных стоек и установка их по центру ворот с зазором между ними 8-12 мм. Минимальное значение зазора соответствует наивысшему качеству петель и профиля.Производим окончательную выверку установки всех элементов, "точкуем" центральные стойки и привариваем окончательно все пластины петель к опорам ворот.  Рисунок 12 Делаем 8 заготовок из стального листа толщиной 3-4 мм для усиления жесткости конструкции створок по всем их углам. Размеры косынок указаны на рисунке. Из этого же материала делаем еще 4 пластины с размерами сторон 100х50 мм для установки перекладин на этапе отделки. Косынки и пластины привариваем с внутренней стороны ворот, если за внешнюю принята сторона, где будет идти отделка. В результате этих работ должна получиться конструкция, показанная на рисунке ниже.  Рисунок 13 Производим полную проварку всех соединений конструкции, обстукиваем все швы от шлака, проверяем качество сварных швов и переходим к разделению конструкции ворот на две половинки с помощью ножовки или болгарки. После этой операции возможно появление легкого смещения створок относительно друг друга. Практика показала, что это смещение лежит в пределах 2-6 мм и эта величина прямо пропорциональна наличию зазоров в петлях. Здесь уместно еще раз подчеркнуть важность выбора петель с минимальными зазорами. Привариваем к центральным стойкам петли для замка. Если на территорию есть вход через калитку, то лучше установить петли для замка только с внутренней стороны. Зачищаем заусенцы по всей конструкции и обрабатываем ее любым средством для снятия ржавчины. Может быть применен, например, автомобильный преобразователь ржавчины. Покрываем конструкцию двумя-тремя слоями битумного лака (Кузбасс-лак) и после высыхания его последнего слоя приступаем к отделке ворот. Для обшивки ворот используют оцинкованное железное полотно толщиной 2-3 мм. Выкраивают нужный размер с учетом обязательного наложения створок друг на друга на 1-2 см, то есть правое полотно ворот нахлестывается на левую сторону. Сваривать начинаем снизу, затем еще раз перепроверив положение полотна, окончательно прикрепляют его к каркасу. ЗАКЛЮЧЕНИЕ Выполнив выпускную квалификационную работу на тему: «Технология изготовления металлических ворот, с последующей дефектацией сварной конструкции. Техника изготовления уменьшенной копии металлических ворот, с последующей дефектацией сварной конструкции». Я закрепил полученные знания и умения по своей профессии. Описал технологический процесс изготовления металлических ворот. Уделив особое внимание технике безопасности. Итак, какие выводы я сделал: При производстве сварных ворот важно, чтобы их створки были идентичными. Это касается и размеров, и наполнения. В случае разницы в весе створок или наличия перекосов, нагрузка на ворота будет неравномерной, что приведет к их деформации. Существенный перекос станет причиной невозможности их открывания/закрывания. Производство сварных ворот невозможно без: сварочного аппарата и электродов (электроды нужны с разными диаметрами, поскольку варить придется металл различной толщины); сварочной маски, перчаток; строительного угольника, уровня, рулетки; болгарки для резки труб; струбцины, металлической щетки, молотка для отбивания шлака. ЛИТЕРАТУРА 1. ГОСТ 31173-2003 «Блоки дверные стальные». 2. ГОСТ 538 «Изделия замочные и скобяные». 3. ГОСТ 9.303 «Покрытия металлические и неметаллические» 4. СанПиН 2.2.4.548-96. Гигиенические требования к микроклимату производственных помещений 5. Адаскин А. М., Материаловедение (металлообработка): учеб. Пособие для нач. проф. Образования / А. М. Адаскин, В. М. Зуев. — 5-еизд., перераб. и доп. — М.: Издательский центр «Академия», 2011. — 288 с. 6. Андреев В. В. Инверторные источники питания сварочной дуги // Сварщик, 2012. № 6. С. 25−29. 7. Смирнов В. В: Оборудование для дуговой сварки. 2011 8. Чулошников П. Л. Учебное пособие для проф. обучения. — М.: Машиностроение, 2011. 9. Пешковский О. И. Технология изготовления металлических конструкций: Учеб. для техникумов. — 3-е изд., перераб. и доп. — М.: Стройиздат, 2012. — 350с. 10. Куликов О. Н. Охрана труда при производстве сварочных работ. — М.: Академия, 2013. |