Сварныx соединений и наплавки оборудования и трубопроводов аэу

Скачать 435 Kb. Скачать 435 Kb.

|

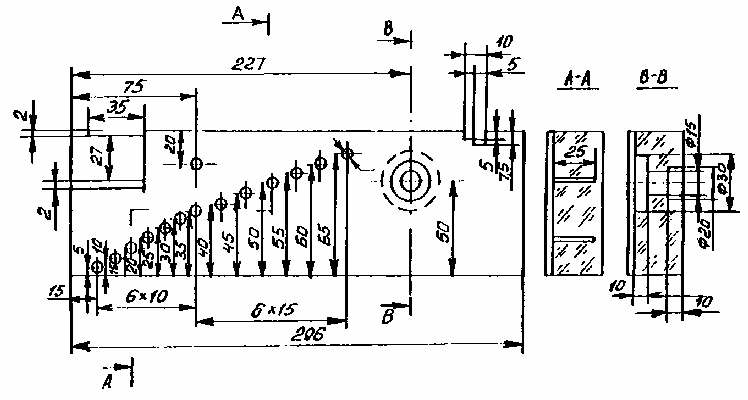

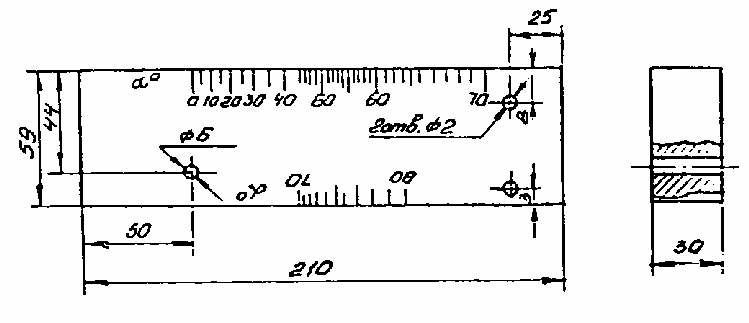

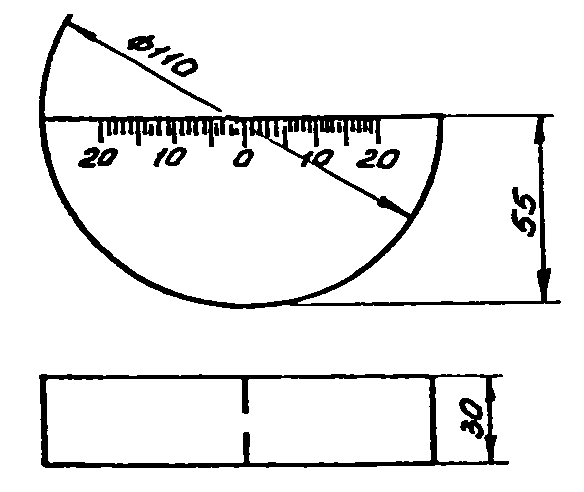

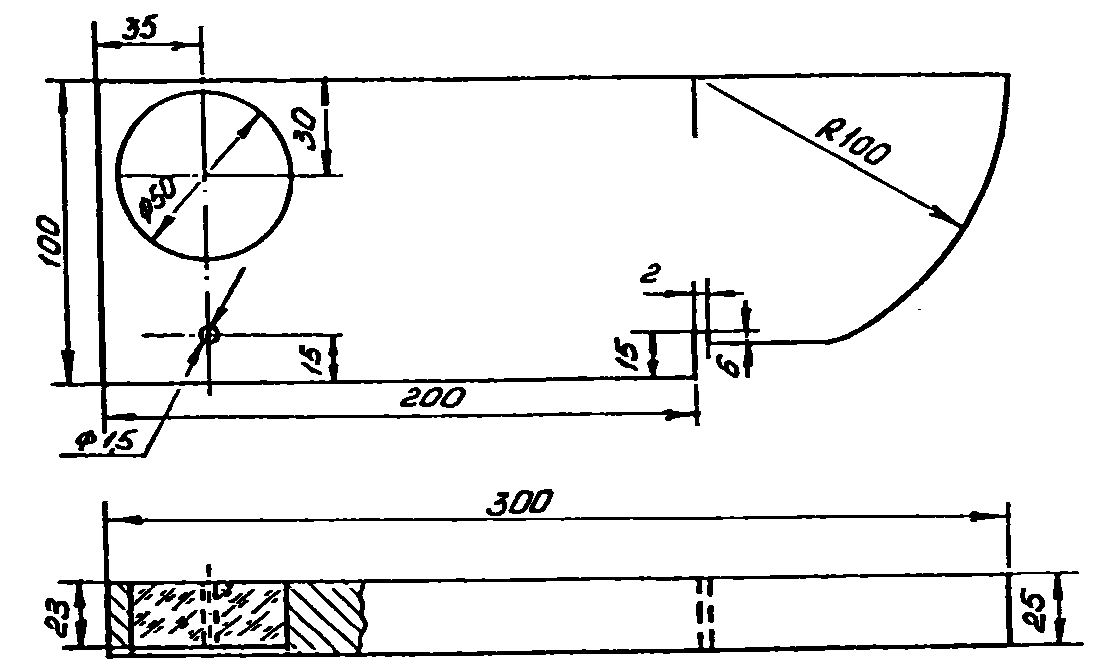

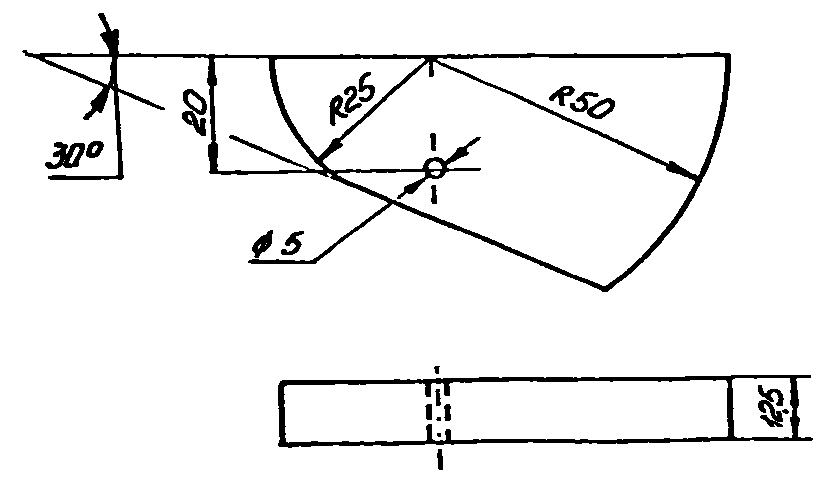

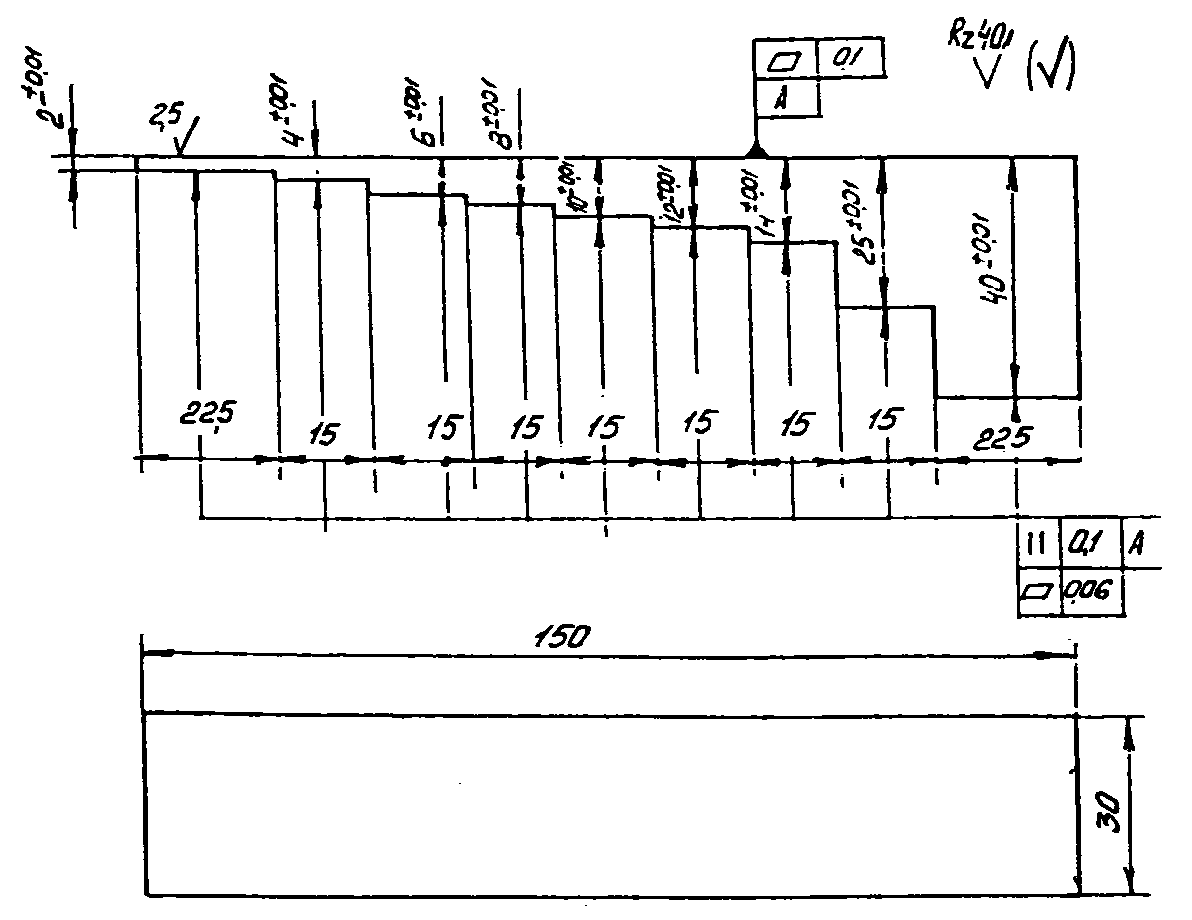

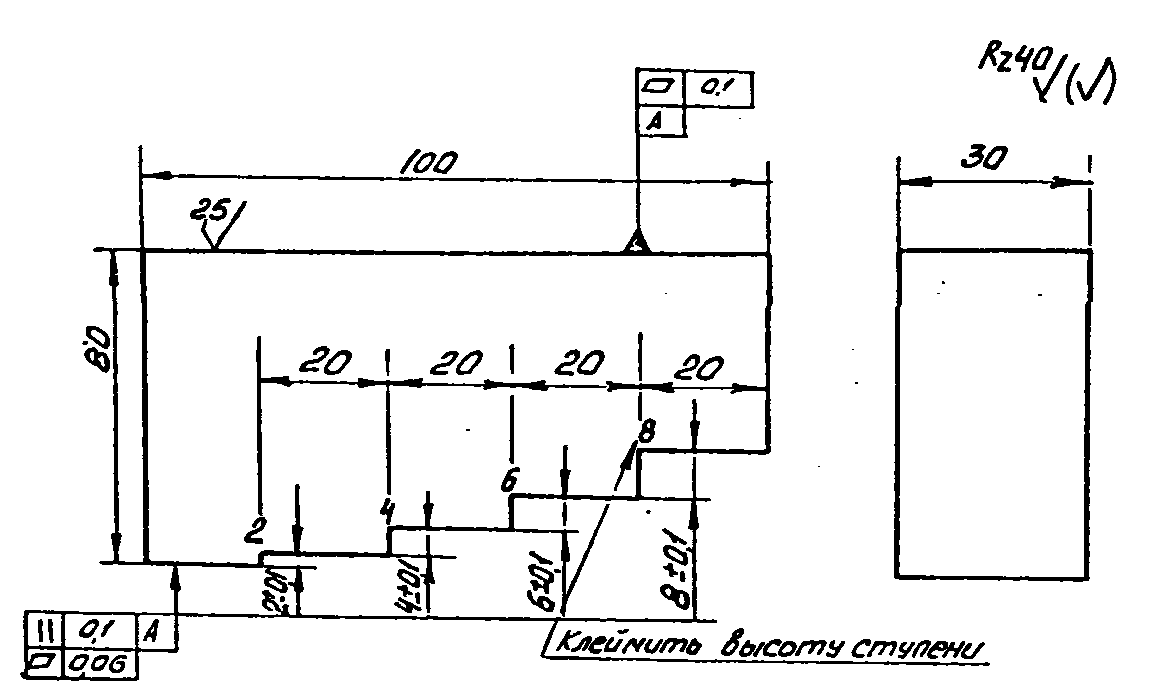

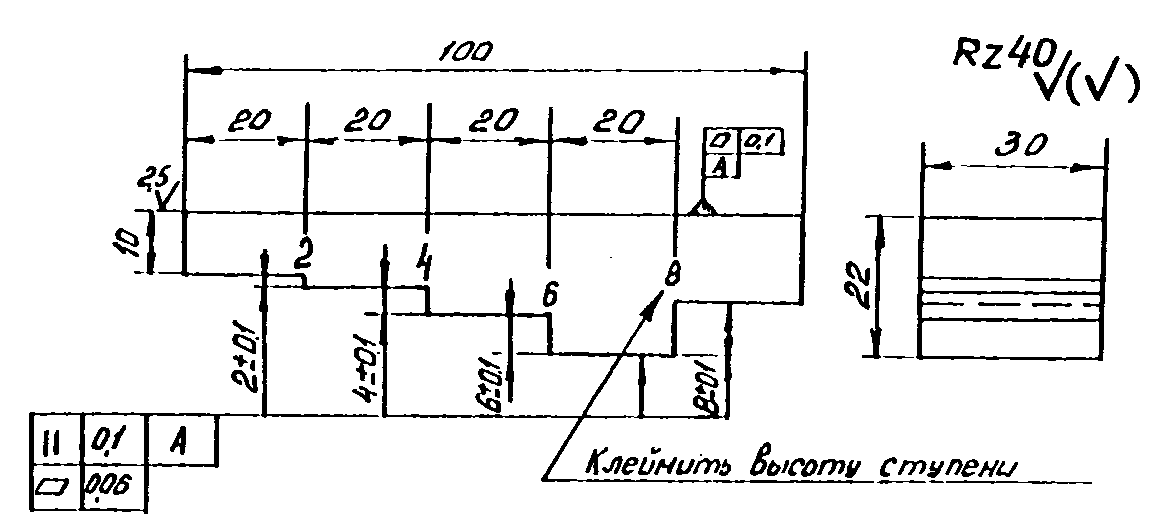

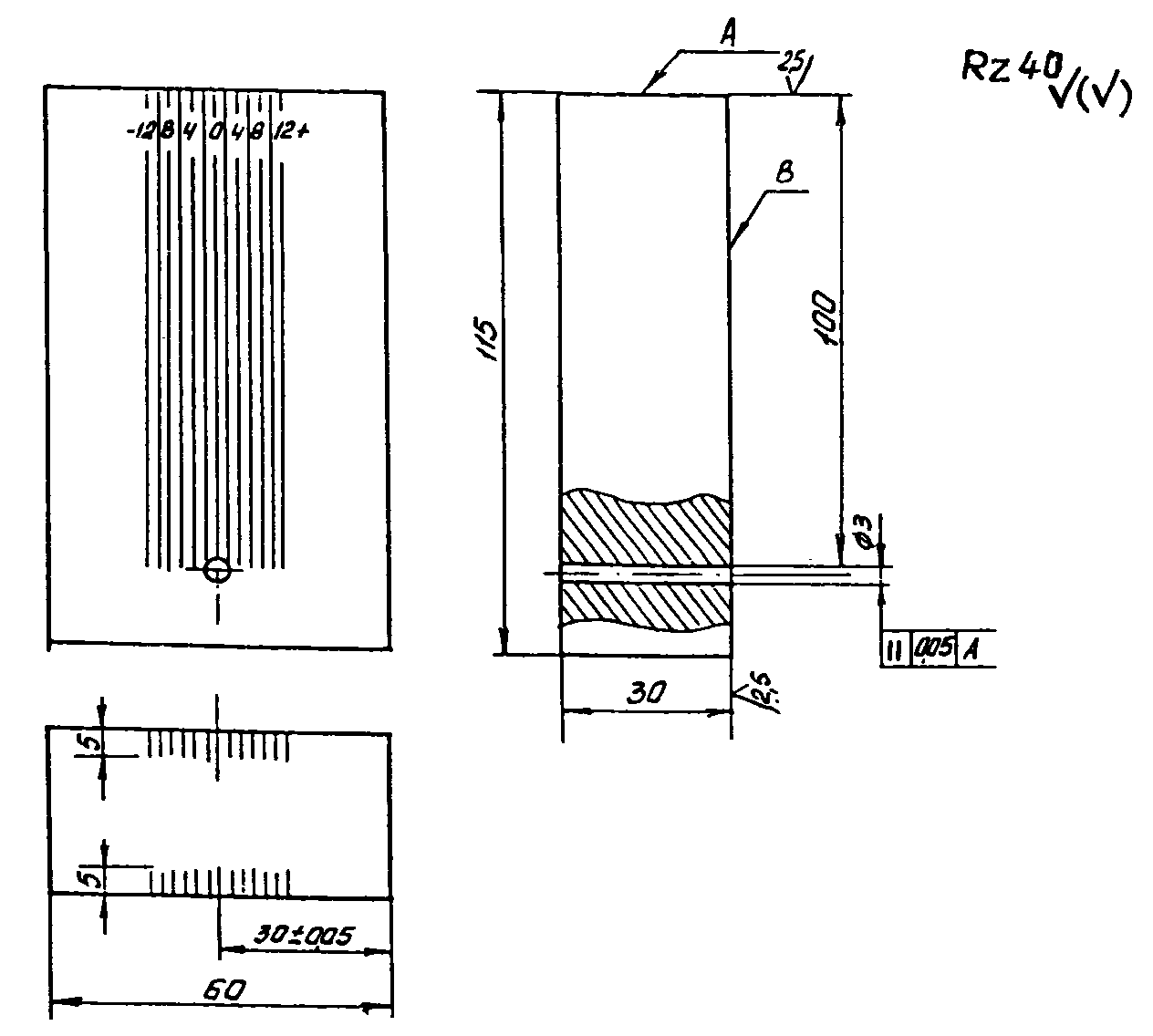

2. АТТЕСТАЦИЯ КОНТРОЛЕРОВ2.1. К проведению УЗК полуфабрикатов допускаются контролеры, аттестованные в порядке, аналогичном изложенному в документе ПНАЭ Г-7-010-89 "Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля". 2.2. Если УЗК полуфабрикатов выполняется дефектоскопистом 3-го или 4-го разряда, то 5% площади каждого полуфабриката или 5% всего количества проверяемых полуфабрикатов должны перепроверяться дефектоскопистом более высокого разряда. 3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ3.1. При выполнении работ по УЗК необходимо соблюдать требования ГОСТ-12.2.002-75 "ССБТ. Процедуры производственные. Общие требования техники безопасности". 3.2. При эксплуатации дефектоскопов, представляющих собой переносные электроприемники, должны соблюдаться требования Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей, утвержденных Госэнергонадзором СССР, и требования Санитарных норм и правил при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих СН 2282-80, утвержденных заместителем Главного государственного санитарного врача СССР, а также ГОСТ 12.1.001-83. 3.3. Мероприятия по пожарной безопасности осуществляются в соответствии с требованиями Типовых правил пожарной безопасности для промышленных предприятий, утвержденных ГУПО МВД СССР в соответствии с ГОСТ 12.1.004-76 "ССБТ. Пожарная безопасность. Общие требования". 3.4. При использовании на участке контроля подъемных механизмов должны быть учтены требования Правил устройства и безопасной эксплуатации грузоподъемных кранов, утвержденных Госгортехнадзором СССР. 3.5. В случае выполнения контроля на высоте, в стесненных условиях, дефектоскописты и обслуживающий персонал должны пройти дополнительный инструктаж по технике безопасности согласно положению, действующему на предприятии (в организации). 3.6. Организация участка контроля должна соответствовать требованиям СН 245-71 "Санитарные нормы проектирования промышленных предприятий", утвержденные Госстроем СССР. 3.7. Все лица, участвующие в выполнении контроля, должны проходить инструктаж по технике безопасности с регистрацией в специальном журнале. Инструктаж следует проводить периодически в сроки, установленные приказом по предприятию (организации). 3.8. При отсутствии на рабочем месте розеток подключение дефектоскопа к электрической сети и его отключение должны производить дежурные электрики. 3.9. Перед включением дефектоскопа в электрическую сеть он должен быть заземлен голым гибким медным проводом с сечением не менее 2,5 мм2 в соответствии с ГОСТ 12.1.030-81 "ССБТ. Электробезопасность. Защитное заземление, зануление" и ГОСТ 12.1.038-82 "ССБТ. Общие требования. Электробезопасность". 3.10. При проведении УЗК вблизи мест выполнения сварочных, шлифовальных, обрубочных и т.п. работ рабочее место дефектоскописта должно быть ограждено защитным экраном. 3.11. При выполнении УЗК в местах повышенной опасности напряжение источника питания, к которому подключают дефектоскоп, не должно превышать 12 В. 3.12. При обнаружении неисправности дефектоскопа необходимо прекратить работы по контролю и отключить дефектоскоп (аппаратуру). 3.13. Дефектоскописты обеспечиваются спецодеждой в соответствии с Отраслевыми нормами, утвержденными Государственным комитетом Совета Министров СССР по вопросам труда и зарплаты, Президиумом ВЦСПС № 1097/11-2 от 30.12.59, № 76/6 и № 347/24 от 29.10.68. 4. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПАМ, ПРЕОБРАЗОВАТЕЛЯМ И ОБРАЗЦАМ4.1. При проведении УЗК используются: ультразвуковые дефектоскопы с преобразователями и кабелями; дефектоскопические установки; стандартные, контрольные образцы и стандартные образцы предприятия (СОП); вспомогательные устройства, приспособления и материалы. 4.2. Ультразвуковые дефектоскопы с преобразователями и дефектоскопические установки должны обеспечивать проведение контроля в соответствии с требованиями настоящего НТД. 4.3. Дефектоскоп и дефектоскопическая установка должны иметь паспорт или формуляр, куда вносятся результаты аттестации и поверки (проверки), техническое описание и инструкцию по эксплуатации. Каждый образец должен иметь маркировку с регистрационным номером и паспорт, куда вносят результаты аттестации и поверки (проверки). В паспорте на контрольный образец и СОП должны указываться регистрационный номер образца, его назначение (контрольный или СОП), результаты аттестации и поверок образца, подписи руководителей метрологической службы и службы НК предприятия. Для СОП должны быть приложены чертеж на изготовление образца и схема хода лучей при его использовании. Все образцы должны быть зарегистрированы в журнале и храниться в специально отведенном месте. 4.4. Дефектоскопы, дефектоскопические установки и стандартные образцы должны быть аттестованы и проходить государственную или ведомственную поверку. Контрольные образцы и СОП должны проходить аттестацию и проверку службами метрологии и НК предприятия. Контрольные образцы и СОП аттестуются на отсутствие в металле образцов внутренних дефектов, соответствие марки металла требованиям чертежа для контрольных образцов и п. 4.13 настоящего документа для СОП, а также на соответствие геометрических размеров и шероховатости поверхностей требованиям чертежа. Определяют для СОП максимальные амплитуды эхосигналов от каждого отражателя как среднее из 10 измерений при постоянных параметрах дефектоскопа. При ежегодной проверке контрольных образцов и СОП проверяют внешние геометрические размеры и состояние их поверхностей. 4.5. Дефектоскоп должен иметь аттенюатор с ценой деления не более 2 дБ и диапазоном не менее 80 дБ. 4.6. Каждый преобразователь должен иметь номер, формуляр или другой документ, в котором должны быть указаны его тип, частота, геометрические размеры пьезоэлемента и призм. На серийные преобразователи допускается оформление единого формуляра. 4.7. Сплошность корпуса и степень износа рабочей поверхности проверяют внешним осмотром. В случае несплошности корпуса, явного перекоса или износа рабочей поверхности преобразователь к эксплуатации не допускают. 4.8. Проверку дефектоскопа, соединительного кабеля и преобразователя осуществляют совместно. 4.9. При проверке дефектоскопа с прямым совмещенным преобразователем контролируют: частоту УЗ-колебаний; абсолютную чувствительность; лучевую разрешающую способность; мертвую зону; отклонение акустической оси от нормали к рабочей поверхности. Частота УЗ-колебаний, абсолютная чувствительность и лучевая разрешающая способность проверяются только при аттестации аппаратуры, а мертвая зона и отклонение акустической оси - перед проведением контроля. 4.10. При проверке дефектоскопа с прямым раздельно-совмещенным (РС) преобразователем контролируют: частоту УЗ-колебаний; лучевую разрешающую способность; мертвую зону; глубину фокуса; резерв чувствительности. Частота УЗ-колебаний, лучевая разрешающая способность, резерв чувствительности и глубина фокуса проверяются при аттестации, а мертвая зона-перед проведением контроля. 4.11. При проверке дефектоскопа с наклонным преобразователем контролируют: частоту УЗ-колебаний; абсолютную чувствительность; точку выхода преобразователя; угол ввода преобразователя; отклонение акустической оси от плоскости падения; мертвую зону. Частота УЗ-колебаний и абсолютная чувствительность контролируются при аттестации, а угол ввода, точка выхода, мертвая зона и отклонение акустической оси - перед проведением контроля. 4.12. Для определения контролируемых параметров дефектоскопа и преобразователя по п.п. 4.9, 4.10 и 4.11 применяют стандартные образцы СО-1, СО-2 по ГОСТ 14782-86 (рис. 2-4) или стандартные образцы Международного института сварки V1 (DIN 54120) и V2 (DIN 54122) (рис. 5, 6), а также контрольные образцы (рис. 7-10). Для контроля конкретного вида полуфабрикатов применяют СОП. 4.13. СОП должны быть изготовлены из материала с теми же акустическими свойствами и иметь ту же шероховатость поверхности, что и контролируемый полуфабрикат. В них должны отсутствовать несплошности, обнаруживаемые методами УЗК. Допускаются следующие отличия по свойствам образца и полуфабриката: По скорости звука................................................................ 5% По характеристическому импедансу..................................5% По коэффициенту затухания...............................................20% По параметру шероховатости Rа поверхности ввода ….. 2,5 мкм По донным сигналам при одинаковой толщине............... 4 дБ При выполнении последнего требования затухание не проверяется. Ширина СОП должна быть больше размера преобразователя и обеспечивать отсутствие влияния отражения от боковых поверхностей на амплитуду эхосигнала от искусственного отражателя.  Рис.2. Стандартный образец СО-1 (материал - органическое стекло)  Рис. 3. Стандартный образец СО-2 (материал - Ст.3)  Рис. 4. Стандартный образец СО-3 (материал - Ст.3)  Рис. 5. Стандартный образец V1  Рис. 6. Стандартный образец V2  Рис. 7. Контрольный образец для определения глубины фокуса прямых раздельно-совмещенных преобразователей (материал - Ст.3)  Рис. 8. Контрольный образец для определения лучевой разрешающей способности прямых преобразователей (материал - Ст.3)  Рис. 9. Контрольный образец для определения лучевой разрешающей способности прямых РС-преобразователей (материал - Ст.3)  Рис.10. Контрольный образец для определения отклонения акустической оси прямых и наклонных преобразователей (на поверхностях А и В нанести риски глубиной не более 0,05 мм, расстояние между рисками 2 мм; на поверхности В против рисок клеймить расстояние от риски 0, мм) 4.14. При контроле цилиндрических изделий с радиусом кривизны R менее 250 мм по выпуклым и менее 500 мм по вогнутым поверхностям радиус кривизны поверхности СОП должен удовлетворять условию 0,9Rизд Rобр 1,2Rизд, где Rизд и Rобр - радиусы кривизны изделия и образца соответственно. Допускается применение СОП с плоскими поверхностями для изделий с меньшими радиусами кривизны, если экспериментально подтверждено, что кривизна вызывает изменение амплитуды измеряемых сигналов не более 1 дБ. 4.15. Для обеспечения акустического контакта преобразователей, имеющих криволинейную поверхность, с плоской поверхностью ввода контрольных образцов и СОП используется ванна с контактной жидкостью, уровень которой превышает максимальный зазор между поверхностями преобразователя и образца. При этом абсолютная чувствительность аппаратуры не проверяется. 4.16. Проверку частоты УЗ-колебаний проводят прямым измерением на спектроскопе или осциллоскопе. Допускается измерять частоту УЗ-колебаний косвенными способами, предусмотренными ГОСТ 14782-86. Отклонение частоты от номинального значения должно быть не более чем по ГОСТ 14782-86. 4.17. Абсолютную чувствительность проверяют: при испытании прямых преобразователей - на СО-3 по сигналу от дна на расстоянии 30 мм или на стандартных образцах V1 и V2 по сигналу от дна на расстоянии 12,5 и 25 мм; при испытании наклонных преобразователей - по сигналу от цилиндрической вогнутой поверхности СО-3, V1 или V2. Абсолютную чувствительность проверяют в следующем порядке: все некалиброванные регуляторы (чувствительность, мощность, отсечка и др.) устанавливают в положение, соответствующее максимальной чувствительности; подключают проверяемый преобразователь и устанавливают его на стандартный образец, находя такое положение преобразователя, которое соответствует максимальной амплитуде эхосигнала от отражателя; полученный эхосигнал устанавливают по середине линии развертки; аттенюатором устанавливают высоту импульса Ао, которую отмечают на экране дефектоскопа (высота импульса Ао должна составлять не менее 1/3 и не более 2/3 высоты экрана дефектоскопа); определяют число делений аттенюатора М, на которое еще можно повысить чувствительность до ее максимального значения или до появления электрических шумов высотой Ао / 2, после чего рассчитывают абсолютную чувствительность М1 (в децибелах) по формуле: М1 = М + М, где: М - поправка на дифракционное ослабление поля преобразователя. Для прямого преобразователя она определяется по АРД-диаграмме. Для наклонного преобразователя она равна 2дБ, если радиус кривизны поверхностей R не менее длины одной и не более длины двух ближних зон преобразователя. Длину ближней зоны определяют по формуле: N = S / ( ), где S - площадь пьезоэлемента; - длина волны ультразвука в металле образца или полуфабриката. 4.18. Для контроля лучевой разрешающей способности используются стандартные образцы СО-1, V1 или контрольные образцы (см. рис. 8, 9). Контроль выполняется путем установки преобразователя над ступенчатым углублением образца или над границей раздела двух ступеней образца (см. рис. 8, 9). Акустический экран РС-преобразователя размещают перпендикулярно к грани ступени. Лучевую разрешающую способность определяют по высоте ступени, на которой наблюдают два отдельных сигнала. Полученные сигналы считают отдельными, если они разрешаются на уровне не менее 6 дБ от максимума при одинаковой амплитуде эхосигналов от двух соседних ступеней. 4.19. Проверку мертвой зоны осуществляют по боковому отверстию диаметром 2 мм на расстояниях 3 и 8 мм от поверхностей по СО-2 или по боковым отверстиям диаметром 1,5 мм на расстоянии 15 мм и диаметром 50 мм на расстояниях 5 и 10 мм от поверхностей ввода V1. При этом мертвой зоной считается минимальное расстояние от поверхности ввода до бокового отверстия, если эхосигнал от него разделяется с зондирующим импульсом на уровне не менее 6 дБ. Для установления более точного значения мертвой зоны в СОП выполняются плоскодонные отверстия, расположенные на различных расстояниях от поверхности, диаметр которых соответствует уровню фиксации. 4.20. Отклонение акустической оси прямого преобразователя от нормали к рабочей поверхности определяют с помощью контрольного образца (см. рис. 10) следующим образом: 1. Определяют точку ввода УЗ-волн как геометрический центр преобразователя, для чего проводят две взаимно перпендикулярные линии на его рабочей поверхности (для преобразователя с круглой пластиной - диаметры, для преобразователя с прямоугольной пластиной - средние линии, параллельные большей и меньшей сторонам пьезопластины). Точка пересечения линий является геометрическим центром преобразователя. На боковой поверхности преобразователя отмечают рисками точки пересечения линий с боковой поверхностью. Примечание. Если форма и положение пьезопластины в преобразователе неизвестны, то положение центра преобразователя определяют по СО-3. В положении преобразователя, соответствующем максимуму эхосигнала, отмечают линию на преобразователе, находящуюся над осью образца. Затем измерения повторяют при повороте преобразователя на 900 вокруг оси. 2. Преобразователь устанавливают на контрольный образец и определяют максимальное значение эхосигнала от отверстия. Преобразователь устанавливают так, чтобы одна из линий, проходящих через геометрический центр, была перпендикулярна к боковой поверхности образца. Второе измерение проводят при повороте преобразователя на 900. 3. Для каждого положения преобразователя измеряют отклонение угла ввода по делению шкалы L1 (мм), расположенной под соответствующей риской на боковой поверхности преобразователя. Угол отклонения (град) рассчитывают по формуле: = (L1 / r) (180 / ) (1) где: r = 100 мм. Отклонение акустической оси от нормали к поверхности должно составлять не более двух градусов. 4.21. Фокусное расстояние РС-преобразователя проверяют с помощью контрольного образца (см. рис. 7). Для этого преобразователь устанавливают на поверхность ввода образца и перемещают до получения максимального донного сигнала. Фокусное расстояние принимают равным толщине соответствующей ступени. 4.22. Резерв чувствительности прямого РС-преобразователя проверяется с помощью контрольного образца (см. рис. 7) тем же способом, что и абсолютная чувствительность. Он определяется числом делений аттенюатора М, на которое можно повысить чувствительность, по сравнению с уровнем Ао, установленным для ступеньки контрольного образца, соответствующей фокальному расстоянию. 4.23. Точка выхода наклонного преобразователя определяется по отражению от вогнутых цилиндрических поверхностей стандартных образцов СО-2, V1 и V2. Радиус кривизны поверхностей R должен быть больше длины ближней зоны преобразователя. Преобразователь, ориентированный параллельно боковым поверхностям образца, перемещают до получения максимума эхосигнала. Точка выхода располагается над отметкой, соответствующей оси радиуса кривизны образца. 4.24. Угол ввода определяется по отражению от отверстия диаметром 6 мм СО-2, 50 мм V1 либо от отверстия диаметром 1.5 и 5 мм в V1 или V2 по максимуму эхосигнала. Расстояние до отверстия должно быть больше длины ближней зоны преобразователя. Угол ввода соответствует отметке на шкалах, нанесенных на боковых поверхностях образцов. Преобразователь должен быть ориентирован параллельно боковым поверхностям образца, а расстояние от отражателя до преобразователя должно быть больше длины его ближней зоны. 4.25. Отклонение акустической оси наклонного преобразователя от плоскости падения проверяется с помощью контрольного образца (см. рис. 10) по отражению от угла, образуемого отверстием диаметром 3 мм с боковой поверхностью образца. Используется либо прямое, либо многократное отражение так, чтобы путь ультразвука в образце был больше длины ближней зоны. Преобразователь перемещают по поверхности, на которой нанесены риски, ориентируя его параллельно рискам. Вначале преобразователь перемещают вдоль риски 0 до достижения максимума эхосигнала, затем перемещают в стороны <<+>> и <<->> до получения абсолютного максимума. Угол отклонения (град) рассчитывается по формуле (1), где r - путь ультразвука в образце. Отклонение акустической оси наклонного преобразователя от плоскости падения не должно быть больше двух градусов. 4.26. Номинальные значения контролируемых по п.п. 4.17-4.22 параметров УЗ-аппаратуры и их допускаемые отклонения устанавливаются в технической документации на аппаратуру или в ПТД на контроль. 4.27. При проведении УЗК применяется контактная среда, обладающая достаточными смачивающими свойствами и не вызывающая коррозии объекта контроля. При контроле и настройке аппаратуры используется контактная среда, применяемая для проведения УЗК полуфабрикатов. |