Сварныx соединений и наплавки оборудования и трубопроводов аэу

Скачать 435 Kb. Скачать 435 Kb.

|

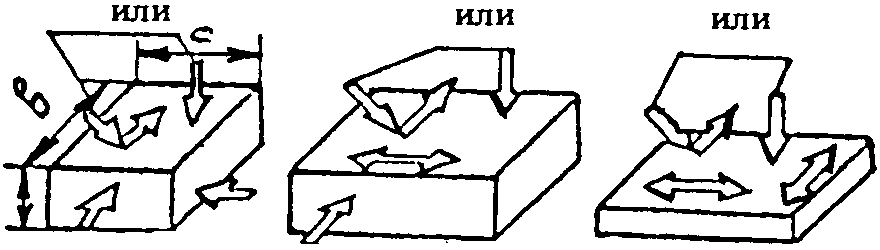

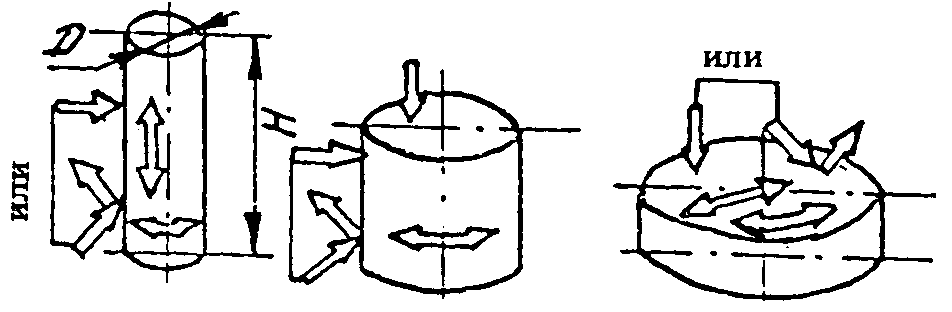

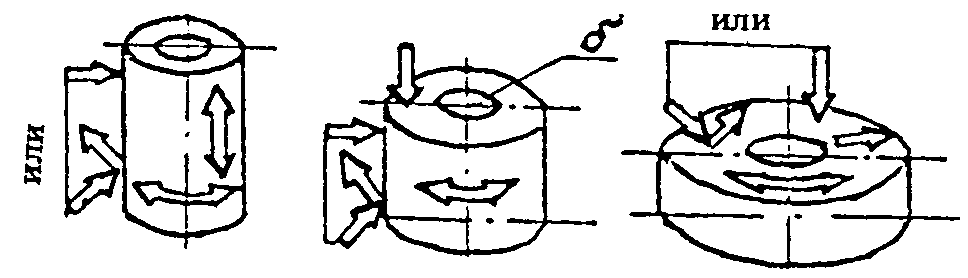

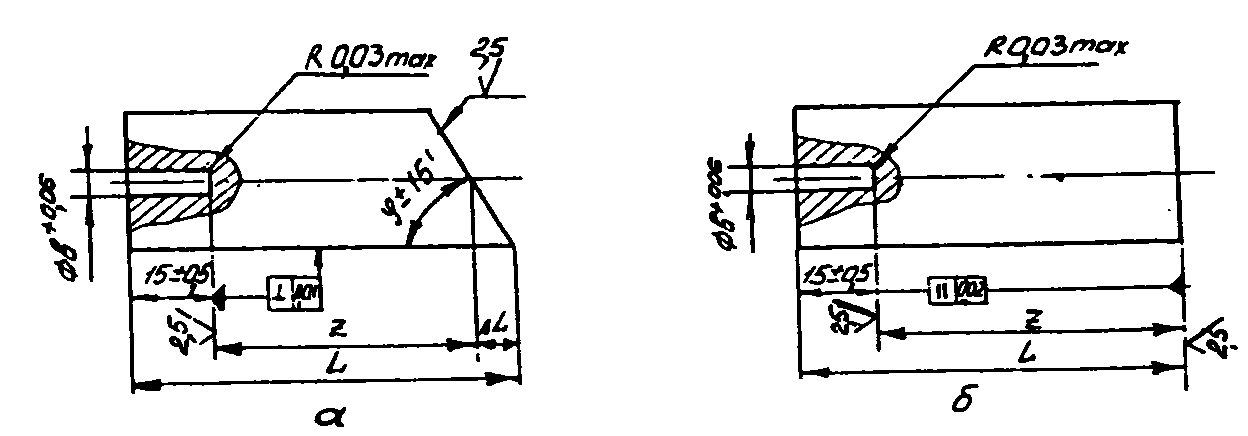

5. ПОДГОТОВКА И ПРОВЕДЕНИЕ УЗК5.1. При проведении контроля рабочая частота ультразвука выбирается от 0,5 МГц и выше в зависимости от толщины контролируемого полуфабриката и затухания в нем ультразвука. При этом частота должна быть такой, чтобы половина длины волны ультразвука была меньше линейных размеров отражающей поверхности искусственного дефекта, подлежащего фиксации. 5.2. Перед проведением контроля поверхность контролируемых изделий в зоне перемещения преобразователя должна быть очищена от пыли, грязи, окалины, неровностей, брызг от расплавленного металла и других загрязнений в виде краски и масляных пятен. 5.3. Для проведения ручного УЗК поверхность ввода должна быть обработана с шероховатостью не более Rа 6,3 мкм. Допускается проведение контроля по поверхности с большей шероховатостью или по необработанной поверхности проката при условии достижения заданной чувствительности (уровня фиксации) и стабильности акустического контакта. Пригодность поверхности при контроле прямым преобразователем проверяется по стабильности амплитуды донного сигнала. При перемещении преобразователя изменение амплитуды допускается в пределах 2 дБ. 5.4. Донные поверхности полуфабрикатов, параллельные или концентричные поверхности ввода, должны иметь параметры шероховатости Rа не ниже 40 мкм, если они доступны механической обработке. 5.5. Для удобства ручного контроля крупногабаритных полуфабрикатов поверхность ввода рекомендуется размечать на участки с помощью быстросохнущей краски. В случаях, оговоренных в ПТД, допускается проводить контроль по линиям (или точкам пересечения линий) сетки, нанесенной с заданным шагом на поверхность контролируемого полуфабриката. 5.6. При ручном контроле по цилиндрической или сферической поверхности должны быть предусмотрены дополнительные меры по обеспечению стабильного акустического контакта и требуемой чувствительности (притирание поверхности преобразователя и применение согласующих прокладок или опор, фиксирующих положение преобразователя). 5.7. Настройка аппаратуры УЗК на уровень фиксации проводится перед началом контроля. Соответствие чувствительности заданному уровню проверяется периодически (не реже чем через каждый час) в процессе контроля, в перерывах между контролем и после его окончания. Если установлено, что чувствительность была ниже, контроль повторяется, начиная с последнего контрольного измерения с положительным результатом. 5.8. Методика контроля выбирается такой, чтобы обеспечить проверку всей толщины контролируемого полуфабриката. В частности, для уменьшения мертвой зоны применяется РС-преобразователь. В случае необходимости по требованию служб НК для устранения неконтролируемых зон технология изготовления полуфабрикатов должна предусматривать наличие припуска в полуфабрикатах, представленных для контроля. 5.9. Поиск несплошностей при ручном контроле проводится построчным сканированием со скоростью не более 150 мм/с с шагом не более 50% размера пьезоэлемента преобразователя в направлении шага сканирования. Шаг сканирования может быть уточнен экспериментально с помощью СОП по смещению преобразователя до положения, где амплитуда эхосигнала уменьшается на 3 дБ относительно максимального ее значения. 5.10. Рекомендуется проводить контроль звеном из двух дефектоскопистов. При этом один из них должен иметь право выдачи заключения. 6. КОНТРОЛЬ ПОКОВОК, СОРТОВОГО ПРОКАТА И ОТЛИВОК6.1. Ультразвуковому контролю подлежат поковки, сортовой прокат и отливки (в дальнейшем - заготовки), изготовленные из нелегированных и легированных сталей и имеющие форму: параллелепипеда с размерами каждого из ребер более 8 мм; сплошного цилиндра диаметром более 8 мм; полого цилиндра наружным диаметром более 30 мм с толщиной стенки более 8 мм; сферы наружным диаметром более 100 мм с толщиной стенки более 8 мм; полуфабрикаты сложной формы, включающей несколько вышеперечисленных простых форм. Заготовки простой формы (параллелепипед, цилиндр, шар и т.п.) с размерами, меньше указанных, могут контролироваться с помощью специализированных приспособлений. Рекомендуется представлять на контроль заготовки, когда они имеют наиболее простую форму. 6.2. Ультразвуковой контроль заготовки проводится с помощью прямых совмещенных, прямых раздельно-совмещенных и наклонных преобразователей с углом ввода от 35 до 700 . При возможности выбора предпочтителен угол ввода 450. Для контроля применяются также призмы-насадки к прямым преобразователям, обеспечивающие угол ввода продольных волн от 3 до 150. Размеры преобразователей выбирают в соответствии с кривизной поверхности контроля с соблюдением требования п. 6.9. 6.3. Контроль заготовок осуществляется эхометодом, а при использовании прямых совмещенных преобразователей - также зеркально-теневым методом, если конструкция заготовки обеспечивает получение донного сигнала. 6.4. Схема контроля, обеспечивающая наибольшую достоверность обнаружения несплошностей различной формы и ориентации (полный контроль), должна предусматривать прозвучивание каждого элементарного объема заготовки в трех взаимно перпендикулярных или близких к ним направлениях. Прозвучивание прямым преобразователем в каком-либо направлении может быть заменено прозвучиванием наклонным преобразователем в направлении, близком к требуемому. 6.5. Схемы контроля заготовок простой формы приведены в табл. 1, где также показана возможность замены прямого преобразователя раздельно-совмещенным и наклонным (знак "или"). При этом контроль наклонным преобразователем выполняется в двух противоположных направлениях с разворотом преобразователя на угол 1800. 6.6. Полые цилиндрические заготовки (табл. 1, поз. 3а и 3b) контролируются по хорде наклонным или прямым преобразователем с насадкой таким образом, чтобы угол ввода обеспечивал прохождение ультразвукового пучка продольных или поперечных волн в направлении, близком к касательной к внутренней цилиндрической поверхности, или падение на нее под углом 45 50 . 6.7. Заготовки сложной формы, в частности состоящие из нескольких элементов более простой формы, контролируются по схеме предприятия-изготовителя с учетом требований настоящего НТД. Таблица 1 Направление и способы прозвучивания при контроле поковок, отливок и сортового проката плоских заготовок (плит, брусков, дисков) и цилиндров (валов, колец, обечаек)

Примечание. - прямой преобразователь; - раздельно-совмещенный; - наклонный с разворотом на 1800. 6.8. Документация на контроль, содержащая отступления от требований настоящего НТД или включающая новые методические решения, должна быть согласована с головной организацией отрасли по контролю. 6.9. Основным типом искусственного отражателя в СОП является отверстие с плоским дном, расположенным перпендикулярно к направлению акустической оси ультразвукового пучка (рис. 11). Вместо плоскодонного отверстия допускается использование других типов искусственных отражателей, для которых расчетным или экспериментальным путем установлено количественное соотношение амплитуд эхосигналов с амплитудами эхосигналов от плоскодонных отверстий при заданных условиях контроля. Амплитуду сигнала от искусственного отражателя допускается определять расчетным методом с применением АРД-диаграмм. 6.10. Заготовки, подаваемые на контроль, должны иметь припуск не меньший, чем величина мертвой зоны применяемой аппаратуры. Величина припуска согласовывается со службой НК. Для сокращения мертвой зоны применяют прозвучивание РС-преобразователем, высокочастотным преобразователем, контроль с двух сторон изделия или отраженным лучом. 6.11. При контроле заготовок по вогнутой поверхности ввода размер преобразователя D (мм) в направлении кривизны поверхности выбирается из условия, чтобы набег фазы лучей в центре и на краю преобразователя не превышал длины волны ультразвука (мм) в заготовке и удовлетворял условию (D2 / 4R ) < / ( Cn / Ck ) -1 , (2) где: R - радиус кривизны поковки, мм; Сn и Ск - скорость ультразвука в поковке и контактной среде. Для сред вода-сталь D2 / R < 1,35 . Для сред масло-сталь D2 / R < 1,7 . Для частоты 2 МГц при контроле стальной поковки через слой масла условие на размер преобразователя имеет вид D2 / (4R) < 1.При невыполнении данного условия следует использовать рекомендации п. 5.6.  Рис. 11. Стандартные образцы предприятия (поперечное сечение – произвольной формы, материал - Ст.3): а - для контроля наклонным преобразователем; б - для контроля прямым преобразователем 6.12. Рабочую частоту контроля выбирают в соответствии с требованиями п. 5.1, причем заготовки из нелегированной стали, не прошедшие высокотемпературную термообработку, толщиной 200 мм и более рекомендуется контролировать на частоте 1,8-2,5 МГц или менее. Заготовки, прошедшие термообработку или имеющие меньшую толщину, рекомендуется контролировать на частоте 2,5-5 МГц и более. Рекомендуемый диапазон частот для контроля отливок 1-2,5 МГц. 6.13. Чувствительность дефектоскопа определяют исходя из заданного уровня фиксации через эквивалентную площадь Sо (или диаметр dо) плоскодонного отверстия. Дефектоскоп настраивают так, чтобы обеспечить требуемый уровень во всем объеме контролируемого металла заготовки. Затем чувствительность повышают не менее чем на 6 дБ (чувствительность поиска Sn). Средняя квадратическая погрешность настройки чувствительности и оценки эквивалентной площади несплошности не превышает 30%. 6.14. Для приближения чувствительности дефектоскопа к чувствительности фиксации на всей толщине заготовки рекомендуется: пользоваться временной регулировкой чувствительности; наносить на экран дефектоскопа линии, показывающие изменение чувствительности с глубиной; последовательно контролировать различные по глубине зоны поковки (послойный контроль) с соответствующей корректировкой чувствительности. 6.15. Если не удается обеспечить контроль заготовки или ее части на чувствительности, соответствующей заданному уровню фиксации, рекомендуется проверить возможность достижения требуемой чувствительности при использовании следующих способов. 1) Если при полном усилении дефектоскопа не удается добиться заданной чувствительности, но сигналов помех от структурных неоднородностей металла заготовки при этом не наблюдают на экране, рекомендуется применять: другие типы преобразователей и другие частоты (в частности, при контроле заготовок толщиной 100 мм и более применять преобразователи большого диаметра и более низкие частоты, а при контроле заготовок толщиной менее 100 мм - преобразователи меньшего диаметра, РС-преобразователи и более высокие частоты); схему контроля с двух противоположных поверхностей заготовки для сокращения пути ультразвука; более чувствительные дефектоскопы. 2.) Если достижению заданной чувствительности препятствует высокий уровень помех от структурных неоднородностей металла заготовки, рекомендуется: понизить рабочую частоту; применять преобразователи большего диаметра (при контроле толстых заготовок) и РС-преобразователи (при контроле тонких заготовок); уменьшить длительность зондирующего импульса; применять схему контроля с двух противоположных поверхностей заготовки для сокращения пути ультразвука; применять способы выравнивания чувствительности, рекомендованные для устранения структурных шумов в начале развертки. Если после выполнения указанных рекомендаций требуемая чувствительность по всей заготовке не обеспечена, то по согласованию с головной материаловедческой организацией выполняется контроль на максимально возможной чувствительности с указанием ее в отчетной документации. 6.16. Сканирование выполняют в соответствии с требованиями п. 5.9. 6.17. Фиксации подлежат несплошности на участках заготовки, в которых наблюдается эхосигнал, равный уровню фиксации или больше, или на участках, в которых амплитуда донного сигнала равна или ниже уровня фиксации или другого уровня, установленного НТД на изготовление заготовки. 6.18. Координаты обнаруженной несплошности определяют с учетом направления акустической оси и расстояния от точки ввода до несплошности (по инструкции к дефектоскопу). 6.19. С помощью УЗК могут быть определены следующие характеристики несплошностей: эквивалентная площадь (эквивалентный диаметр); условная протяженность; разделение на протяженные и непротяженные; условная высота несплошностей (при контроле наклонным преобразователем); расстояние между несплошностями; количество несплошностей в заданном объеме или на заданном участке поверхности; другие показатели, доступные измерению при УЗК, установленные техническими условиями и/или стандартами на полуфабрикаты. 6.20. Эквивалентная площадь или эквивалентный диаметр выявленной несплошности определяется по амплитуде максимального эхосигнала как площадь или диаметр плоскодонного отверстия, расположенного на той же глубине и дающего ту же максимальную амплитуду эхосигнала. Условная протяженность несплошности измеряется по перемещению преобразователя по поверхности контролируемого изделия и определяется по максимальному расстоянию Ld между положениями точек ввода, при которых амплитуда эхосигнала от несплошности уменьшается на 6 дБ от своего максимального значения или до уровня фиксации. При этом из двух указанных значений выбирается значение, соответствующее более высокому уровню чувствительности. 6.21. Несплошности квалифицируются как протяженные, если значения условной протяженности для них больше, чем условная протяженность Lо для плоскодонного отражателя с эквивалентной площадью, соответствующей измеряемому дефекту. Значение Lо определяют по СОП или путем расчета. 6.22. Условную высоту несплошности находят с помощью только наклонного преобразователя путем перемещения преобразователя по прямой линии через точку, соответствующую максимуму эхосигнала, и измерения координат несплошности в точках, соответствующих уменьшению амплитуды эхосигнала на 6 дБ от максимального значения или до уровня фиксации. При этом из двух указанных значений выбирается значение, соответствующее более высокому уровню чувствительности. Несплошность считается развитой по высоте, если разность координат по высоте больше, чем та же разность для плоскодонного отражателя соответствующего эквивалентного диаметра. 6.23. Расстояние между несплошностями определяется как расстояние между границами протяженных и центрами непротяженных несплошностей. 6.24. Несплошности в количестве двух или более учитываются раздельно (разрешаются), если эхосигналы от них, наблюдаемые на экране одновременно или последовательно при перемещении преобразователя по поверхности изделия, разделены интервалом ( на линии развертки или вдоль линии сканирования), где амплитуда уменьшается на 6 дБ или более относительно меньшего эхосигнала. Если это условие не выполняется, то несплошности рассматриваются как одна. 6.25. При распространении УЗ-лучей вблизи боковой поверхности заготовки возникает зона неуверенного контроля, где измерения характеристик дефектов не проводят. Ширина зоны неуверенного контроля не менее половины размера преобразователя и определяется наличием влияния отражения от боковой поверхности на эхосигнал от дефекта. | |||||||||||||||||||||||||||||||||||||||||||||||||||||