Механо активация. Нурмухаммад магистр. Свойства механоактивированных порошков из металлургических шлаков

Скачать 402.36 Kb. Скачать 402.36 Kb.

|

1 2 В начале 1980-х годов комитет 73-SBC RILEM предложил детальную классификацию минеральных добавок для получения композиционных вяжущих и бетонов из техногенного сырья, которая используется до настоящего времени. (Таблица 1.2) Данная классификация основана на градации техногенных минеральных добавок по признаку гидравлической и пуццолановой активности, а также их химическому и минеральному составам, структуре и гранулометрии частиц после измельчения. [3 , 11]. Таблица 1.2 Классификация и характеристики минеральных добавок из техногенного сырья

К одним из наиболее распространенных сырьевых материалов техногенного происхождения, используемых в качестве активных минеральных добавок для цементов, бетонов и строительных растворов, относятся золошлаковые отходы. Основным критерием, определяющим способность зол и шлаков проявлять гидравлические свойства, является наличие кальция в свободном или связанном виде. [12, 13]. В нормативных документах и практических рекомендациях используют деление зол на два класса: кислые (богатые содержанием SiO2) и основные (богатые содержанием CaO). Кислая (кремнистая) зола представляет собой тонкодисперсную пыль, состоящую в основном из сферических частиц с пуццолановыми свойствами, сложенных из реакционноспособных диоксида кремния SiO2 (не менее 25 %) и оксида алюминия Al2O3. В кислых золах массовая доля активного оксида кальция CaO составляет менее 10 %, а свободного CaOсв не более 1 %. Основная зола – тонкодисперсная пыль с гидравлическими и (или) пуццолановыми свойствами, состоящая в основном из реакционноспособных оксидов: CaO (более 10 %), SiO2 (не менее 25 %), Al2O3. Содержание оксида кальция CaO в золошлаковых отходах должно быть на уровне 10 % (для обеспечения равномерности изменения объема при твердении); CaOсв – 5 %; MgO – не более 5 %; верхний предел сернистых и сернокислых соединений в пересчете на SO3 (по требованиям сульфатостойкости) – от 3 до 6 %; суммарное количество щелочных оксидов Na2O и K2O (во избежание деформаций при реакции с заполнителями) – от 1,5 до 3 %; потери при прокаливании – не более 3– 25 %. Минерально-фазовый состав золошлаковых отходов включает неорганическую и органическую составляющие. Неорганическая составляющая представлена аморфной (силикатное стекло и аморфизированное глинистое вещество) и кристаллической модификациями (слабоизмененные зерна минералов исходного топлива: кварц, полевые шпаты и другие термически устойчивые фазы; кристаллические новообразования, образующиеся при сжигании топлива: муллит, гематит, алюмосиликат кальция и др.). Топливные золошлаковые отходы, как правило, не способны взаимодействовать с водой. Это характерно лишь для зол, содержащих свободные оксиды кальция и магния. Аморфные компоненты зол и шлаков обладают пуццолановой активностью, т.е. способностью связывать при обычных температурах гидроксид кальция в трудно- или нерастворимые соединения. При их накоплении появляется возможность гидравлического твердения вяжущих из смесей извести или портландцемента с золой или шлаком. Среди техногенных кремнеземсодержащих материалов, являющихся источниками высокодисперсных аморфных кремнеземов, выполняющих роль активных минеральных добавок для цементов и бетонов, наиболее изучен микрокремнезем – побочный продукт, образующийся в результате конденсации из газовой фазы при выплавке кремниевых сплавов ферросилиция [14, 15]. Выявлено, что микрокремнезем в неуплотненном состоянии состоит из сферических частиц дисперсностью около 100 нм, объединенных в цепочки и кластеры, размеры которых находится в пределах от 300 нм до 1 мкм и более. Сложности, связанные с использованием и хранением микрокремнезема, имеющего очень низкую насыпную плотность, равную от 130 до 430 кг/м3, приводят к необходимости его применения в более уплотненной форме (плотностью от 480 до 720 кг/м3) или в виде водной суспензии с содержанием твердого вещества 50 % по массе (плотностью от 1320 до 1440 кг/м3). [16]. Уплотненный микрокремнезем получается многочасовым продуванием воздуха через силосы хранения продукта. Этот процесс приводит к объединению кластеров в более крупные агрегаты размерами от 10 до 100 мкм. Однако применение микрокремнезема уплотненной формы требует большего времени и интенсивности перемешивания бетонной смеси для разрушения агломератов. Суспензии микрокремнезема более технологичны, но они не могут храниться при отрицательных температурах и требуют редиспергирования при длительном хранении. В производстве бетонов обычно используется гранулированный или брикетированный микрокремнезем, что существенно облегчает его транспортировку и применение. Кроме того, для модификации цементного камня используется металлические отходы. Основная масса отходов металлургических процессов в виде шлаков. Металлургические шлаки подразделяют на шлаки чёрной и цветной металлургии. Зависимости от характера процесса и типы печей шлаки чёрной металлургии делят на следующие виды доменные, плавленые (мартеновские, конверторные, бессемеровские и томасовкие, электроплавительные); производство ферросплавов; ваграночнве шлаки. Наибольшим являются выходами на шлаковом, на одну тонну чугуна он состоит 0,6-0,7 тонны. При выплавке стали выход шлаков на одну тонну значительно меньше: при мартыновском способе 0,2 - 0,3, бессемеровскрм и томасовском -0,1-0,2; при выпоавке стали в электропечах 0,1-0,04 т. Количество шлака ферросплавного производства и пограничных шлаков сравнительно невелико. Выход шеллак цветной металлургии зависит от содержания извлекаемого металла в исходной шихте. При плавке в отражательных печах Медных концентратов с содержанием меди 10-15 %выход шлака составляет 10-20т на 1 т металла, при плавке в штатных печах медных руд с содержанием меди 1-2% -50-100, при шахтной плавке окисленной никелевой руды -100-200 т. Химический состав доменных шлаков представлен в основном четырьмя оксидами: СаО (29-30%), Mg (0-18%), Al2 O3 (5-23%) и SiO2 (30-40%). Небольшом количестве них содержится оксиды железа (0,2-0,6 %) и марганца (0,3-1%), а также сера (0,5-3,1%). правильная шлаки характеризуются более высоким содержанием оксидов железа (до 20%) и марганца(до 10%). Для цветной металлургии характерно пониженное содержание CaO+MgO (7-13%) и высокие содержания FeO (21-61%). Кроме основных компонентов шлаки цветной металлургии могут содержать в небольших количествах неизреченная металлы медь, цинк, свинец, никель и другие. При оценке шлаков как сырья для строительных материалов важной характеристикой их химического состава является соотношением в них основных и кислотных оксидов модуль основности: Mo=(CaO+MgO)/(SiO2+Al2O3), (1) при Мо больше 1 шлаки относятся к основным, при Мо меньше 1 - к кислым. Химический состав значительно влияет на физические свойства шлаковых расплавов, структура и свойства затвердевших шлаков. так, увеличение содержания оксида кальция в шлаках обуславливает повышение температуры их плавления понижения текучести. Оксиды, входящие в шлаке, образует разнообразные минералы. в результате анализа диаграмм состояния соответствующих систем оксидов установлена возможность существования шлаков на 40 двойных и тройных соединений, ведущее место среди которых занимает силикатных, алюмосиликаты, алюминаты и ферриты. Практически во всех металлургических шлаках в том или ином количестве. Наряду, с продуктами кристаллизации содержится стекловидная фаза в отвальных медленно охлаждённым основных шлаков количество стекла значительно, А в гранулированных доменных достигает 98%. Степной является термодинамически неустойчивой фазой, она в значительной мере определяют химическая активность шлаков. установлено, что шлаковые стёкла взаимодействует с водой значительно интенсивнее, чем кристаллы минералов. Из всех видов металлургических шлаков в производстве строительных материалов наиболее широко применяются сталеплавильная шлаки, что обусловлено их ведущим положением в общем балансе шлаков. основную массу стали двойных шлаков получает при производстве стали. Экономическая эффективность от использования таких шлаков высока. Например, сравнивая затраты на производство бетона с СШ (сталеплавильные шлаки) наполнителем класса В40 и Бетона без наполнителя класса В40 увидим, что их себестоимость ниже 1,5-1,9 раза. 1.3. Механоактивация минеральных наполнителей 1.3.1 Современные представления о механоактивации твердых веществ В настоящее время механическая активация (механоактивация – МА) находит все более широкое применение в качестве высокоэффективного способа ускорения физико-химических и технологических процессов обработки минерального сырья для производства многих строительных материалов. Понятие «механоактивация» в научно-техническую литературу впервые ввел А. Смекал. Он определил МА как процесс усиления реакционной способности вещества, в котором активированное вещество остается неизменным. В случае, когда активация приводит к изменению состава или строения вещества, это считается механохимической реакцией. Таким образом, в понимании А. Смекала, при механических воздействиях на твердые тела механоактивация предшествует механохимической реакции и исчезает во время ее возникновения. [17]. Взгляды А.Смекала на активацию веществ, в части того, что при возникновении механических напряжений их химическая активность повышается и облегчается взаимодействие с компонентами среды, получили существенное подтверждение при формировании фундаментальных научно-методологических основ механохимии. Механохимия (термин введен В. Освальдом в 1887 г.) – это наука, изучающая химические и физико-химические изменения веществ во всех их агрегатных состояниях при разных видах силового воздействия (пластическое деформирование, ударное сжатие, трение, обработка электрическим и магнитным полями, ультразвуковое диспергирование, гамма- и ультравысокочастотное облучение и др.). Область механохимии, изучающая изменение химических и физико-химических свойств твердых веществ (ТВ) под влиянием механической энергии при измельчении (ударный, ударно-истирающий, истирающий режимы), называется трибохимией. [18]. Значительный вклад в становление современных представлений о трибохимических процессах активаци ТВ внесли научные труды: В.В. Болдырева, Б.В. Дерягина, П.Ю. Бутягина, Н.А. Кротовой, В.Д. Кузнецова, П.А. Ребиндера, Г. Хайнике, Е.Г. Аввакумова, В.И. Молчанова, Г.С. Ходакова и др. (17, 19, 20-22,) Активацию твердых тел измельчением многие исследователи определяют как процесс изменения энергетического состояния, физического строения и химических свойств ТВ под действием механических сил при диспергировании. При этом именно энергетическое состояние открывает возможность математического выражения и количественной оценки механоактивации, как показателя численно равного изменению свободной поверхностной энергии вещества после механического воздействия. [17]. Следует отметить, что поверхностная энергия является составной частью полной энергии твердого тела, которая определяется суммарным эффектом колебания атомов, кинетической энергии хаотического, поступательного или вращательного движения микрочастиц (молекул, атомов, ионов, свободных электронов и др.), потенциальной энергии взаимодействия этих частиц, энергии электронных оболочек атомов и ионов, внутриядерной энергии, энергии электромагнитного излучения. По мнению В.И. Молчанова, процессы измельчения и активации нельзя разделять: любое измельчение есть активация, так как под действием внешних сил увеличивается запас энергии измельчаемого вещества. Помимо этого, любой измельчающий аппарат рассматривается как механоактиватор. Среди активаторов-измельчителей можно условно выделить аппараты, обеспечивающие увеличение свободной энергии почти исключительно за счет прироста поверхностной энергии, и активаторы, способствующие возрастанию запаса внутренней энергии частиц вследствие развития деформаций или искажения кристаллической решетки почти без измельчения. [17]. Активация твердых веществ механическими нагрузками с точки зрения изменения их свободной энергии, энтропии (необратимо рассеянной энергии) и энтальпии (энергии доступной для преобразования в теплоту при постоянном давлении) представляется большинством ученых как многоступенчатый процесс с определенной цепочкой причинно-следственных связей стадий механоактивации (таблица 1.3). [20 ,17 ,23]. На первой стадии активации измельчением, предшествующей разрушению, в твердых упруго-хрупких телах, к которым относятся многие минеральные породы, под действием сил, не превышающих их предела прочности, формируются зоны остаточных напряжений, обусловленных нарушением кристаллической решетки. При этом изменение энергетического состояния ТВ на первой стадии численно равно работе внешних сил. На второй стадии происходит образование новой поверхности и изменение энергетического состояния вещества, как процесс трансформации механической энергии измельчающего аппарата в поверхностную энергию измельчаемого материала. Таблица 1.4 Причинно-следственные связи стадий механоактивации твердых веществ

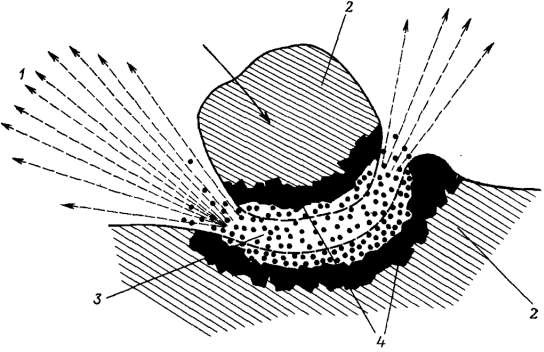

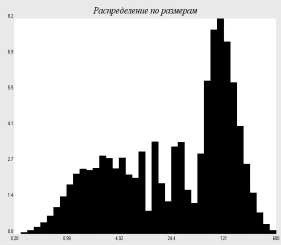

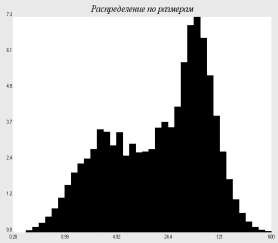

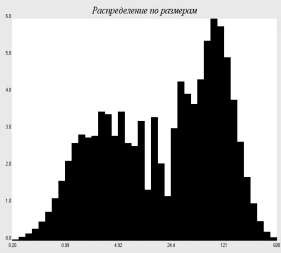

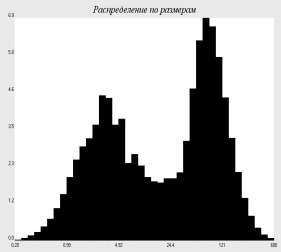

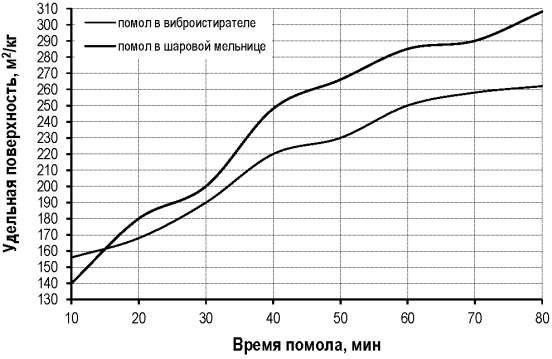

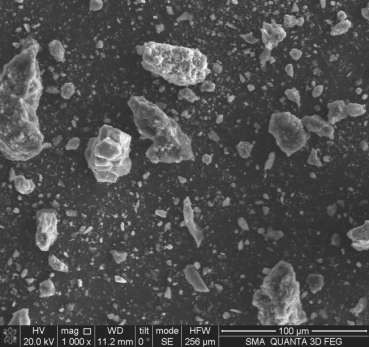

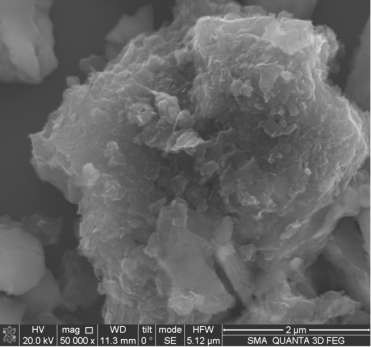

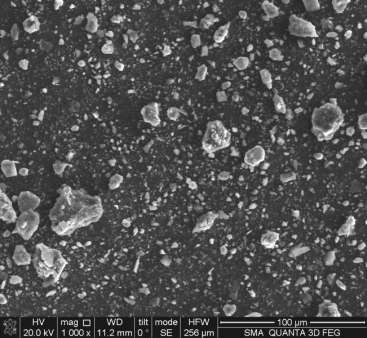

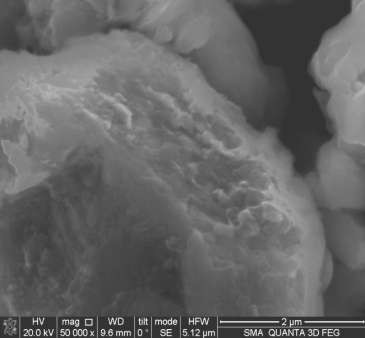

При активации вещества, выраженной в формировании зон остаточного напряжения, предшествующих разрушению, аккумулированная энергия сохраняется сравнительно недолго и только в условиях невысоких температур. Повышение температуры более чем на 100 °С резко увеличивает скорость релаксации остаточных напряжений и сокращает время существования зон остаточного напряжения. На третьей стадии происходит тонкое измельчение, которое, вследствие сгущения энергии в поверхностном слое, коренным образом изменяет термодинамические функции и химические свойства твердого вещества. Увеличение свободной поверхности, уменьшение размера частиц и радиуса их кривизны способствуют изменению свободной энергии и активности вещества. В случае активации ТВ тонким измельчением, связанной главным образом с увеличением поверхностной энергии, ни длительная выдержка, ни нагревание (до температур, не превышающих точки плавления, спекания или фазового перехода) не снимут активности измельченного материала. На четвертой стадии активации происходит сверхтонкое измельчение. Как правило, исходный материал перестает существовать как таковой и превращается в совершенно новое вещество с другим строением, свойствами и даже элементным составом. При образовании аморфного вещества аккумулированная при этом энергия будет сохраняться до тех пор, пока физико-химические условия не станут благоприятными для формирования кристаллической фазы. [20 , 17,23]. В настоящее время существует несколько теорий, объясняющих процессы инициирования химической активности твердых веществ под действием механических сил. По представлениям Ф. Боудена и Л. Тейбора, химические реакции, протекающие при трении ТВ, ускоряются локальным нагревом в точках контакта трущихся материалов. В результате нагрева (температура может достигать более 1000 °С) происходят локальное плавление или пластические деформации микронеровностей контактирующих поверхностей, которые приводят к формированию в истирающемся веществе аморфизированного поверхностного слоя с высокой химической активностью. [17-22]. Согласно теории П. Тиссена, при трении или ударе в области контакта сталкивающихся твердых тел происходит мгновенное выделение большого количества энергии, при этом некоторая часть веществ переходит в короткоживущее плазменное состояние, что и является причиной возбуждения химической активности. Аспекты данной теории систематизированы в феноменологической модели «магма–плазма», которая схематически представлена на рисунке.1,1  Рисунок 1.1. «Магма–плазма» модель механоактивации твердого вещества: 1 – экзоэмиссия; 2 – неискаженная структура; 3 – плазма; 4 – разупорядоченная структура В соответствии с дислокационной теорией, активация ТВ при механическом воздействии происходит за счет дислокаций (сдвигов структуры), выходящих на поверхность в результате деформации твердых тел. При этом, как показывают многочисленные эксперименты, места выхода дислокаций характеризуются повышенной химической активностью. По кинетической теории В.В. Болдырева, существует два основных физических процесса, которые приводят к возбуждению химических реакций в твердых веществах: деформация кристаллов и их излом. В ходе этих процессов выделяется тепло, возникают точечные дефекты, сдвиговые напряжения (дислокации) и разрушения кристалла, сопровождающиеся локальным подъемом температуры и давления, эмиссией света и электронов, разрывом химических связей на вновь образованных поверхностях и формированием вследствие этого центров с повышенной активностью. При этом основными химическими реакциями являются процессы, протекающие на контактах между частицами измельченного вещества и в трещинах, а также на активных центрах свежеобразованных поверхностей. Б.В. Дерягин и Н.А. Кротовой отмечают, что возникновение новых поверхностей при механоактивации твердых веществ сопровождается следующими физическими явлениями: электризацией поверхности, вследствие нарушения адгезионного взаимодействия и разрыва зарядов двойного электрического слоя; эмиссией (испусканием) электронов; образованием свободных радикалов, в связи с воздействием излучения на поверхностные молекулы и атомы; выделением газообразных продуктов. Повышение химической активности ТВ при измельчении П.Ю. Бутягин связывает с наличием короткоживущих активных центров на свежеобразованных поверхностях. При этом химическое взаимодействие данных центров с окружающей средой происходит до стабилизации поверхности вещества. По взглядам В.И. Молчанова, О.Г. Селезнева и Е.Н. Жирнова, активацию измельчением следует рассматривать в свете волновой концепции как раскачивание и разрыхление кристаллической структуры твердого тела при непрерывном возбуждении упругих и тепловых колебаний элементарных частиц. [17]. Для реализации эффекта активации химических реакций предварительной механической обработкой твердых кристаллических минеральных веществ наиболее важными среди рассмотренных теорий МА являются процессы образования и превращения дефектов кристаллов, а также разрыва внутримолекулярных связей. [17, 22, 24-26,]. Известно, что в минералах дефекты могут быть точечными (примеси, вакансии и др.), линейными (краевые и винтовые дислокации) и объемными (трещины). В горных породах, помимо дефектов, содержащихся в минералах, в качестве таковых выступают границы зерен, слоев и т.п. Число различных дефектов в породе зависит от ее строения, внешних условий и режимов разрушения. Влияние дефектов заключается в том, что они уменьшают действующую площадь сечения измельчаемого материала, к которой приложена механическая сила, повышают среднее напряжение в теле, приводящее к разрыву связей между ионами (или атомами). Кроме того, вблизи дефектов концентрируются напряжения, а значит и энергия механоактиватора, вследствие чего процесс МА протекает более интенсивно. [22, 27]. Согласно обобщенной теории Гриффитса–Орована–Ребиндера, тонкое измельчение минеральных пород происходит в связи с возникновением и развитием микротрещин, развивающихся в несколько этапов, основными из которых являются следующие: формирование достаточного числа дефектов, в результате которых создаются локальные концентрации напряжений; появление зародышевых микротрещин и их развитие, приводящие к разрыву кристаллической целостности решетки; образование на базе зародышевых микротрещин магистральной трещины, ответственной за разрушение твердого вещества. [22, 24]. С исчезновением дефектных зон по мере повышения тонкости измельчения диспергирование затрудняется вследствие масштабного упрочнения структуры частиц. Начиная с масштабного упрочнения и особенно при приближении к размерам первичных частиц – кристаллитов происходит интенсивное нарастание дефектности и искажений в тонкой кристаллической структуре, способствующее, в конечном итоге, частичной или полной аморфизации (рентгеноаморфности) вещества. Многие ученые считают, что для повышения энергетического состояния минеральной системы и ее реакционной способности наряду с увеличением свободной поверхностной энергии, определяющей работу образования зародышей новой фазы и энергию активации процесса фазового превращения, значительное, а в ряде случаев и определяющее значение имеет дефектность кристаллической структуры. [18, 19, 22, 25]. 1.2.2 Повышение активности минеральных наполнителей помолом Существенный вклад в развитие современных теоретических предпосылок, касающихся повышению активности (реакционной способности) минеральных наполнителей для бетонов путем помола, внесли работы ученых Белгородского государственного технологического университета им. В.Г. Шухова, направленные на изучение эффективности измельчения кремнеземсодержащего сырья в различных помольных агрегатах. По сведениям И.В. Жерновского и соавторов, основными результатами исследований механоактивационной диспергации кварцевого минерального сырья следует считать установление аморфизации поверхности кварцевых частиц и уменьшение размеров кристаллитов [28]. При этом, как полагает Г.С. Ходаков, аморфизация кварца в процессе помола (толщина поверхностного аморфизованного слоя может составлять 15–40 нм) вызвана, скорее всего, пластическими деформациями его частиц [22]. Результаты экспериментов, полученные И.В. Жерновским, показывают, что при механоактивации (помолом в планетарной мельнице) пород, состоящих из низкотемпературного α-кварца, возможна реализация двух релаксационных процессов – агрегирование, связанное с достижением кварцевым материалом определенного уровня аморфизации, и возникновение наноразмерных кристаллитов высокотемпературного ᵦ- кварца, концентрация которого зависит от степени активации и термической истории минералогенезиса [28]. Из многочисленных исследований, проведенных научной школой В.В. Ядыкиной, следует, что активирующую способность помольных агрегатов необходимо оценивать не только по величине удельной поверхности и степени аморфизации частиц, но и по изменению их формы и рельефа, а также концентрации активных поверхностных кислотных центров Бренстеда, поскольку именно они оказывают наиболее существенное влияние на взаимодействие с вяжущими веществами [29,30]. Установлено, что с повышением тонкости помола минеральных материалов происходит рост количества активных адсорбционных центров на поверхности образующихся порошков, отвечающих за их реакционную способность. Однако эта тенденция наблюдается до определенной величины удельной поверхности (Sуд), после чего процесс значительно замедляется. Поэтому при использовании свежеразмолотого наполнителя важно определить именно рациональное значение Sуд, выше которого активность поверхности его частиц возрастает незначительно и, следовательно, дальнейший помол нецелесообразен [30]. По данным работ, выполненных под руководством В.В. Ядыкиной, при помоле в шаровой планетарной мельнице оптимальной удельной поверхностью с точки зрения роста концентрации активных бренстедовских центров для кварцевого песка будет 200 м2/кг, кварцитопесчаника – 400 м2/кг, гранита – 650 м2/кг; в вибромельнице для песка эта величина составляет 300 м2/кг, кварцитопесчаника – 400 м2/кг; гранита – 500 м2/кг; при измельчении песка в вибрационном истирателе оптимальным значением Sуд является 300 м2/кг, кварцитопесчаника – 370 м2/кг, гранита – 450 м2/кг [31,32]. При этом наибольшей активирующей способностью обладают: шаровая планетарная и струйная противоточная мельницы, в результате помола в которых концентрация активных центров на поверхности минерального кремнеземистого наполнителя увеличивается в среднем в 2,7–2,8 раза, наименьшей – вибрационный истиратель и шаровая мельница (активность при помоле в них возрастает в 1,8–2 раза). При хранении свежеизмельченных минеральных наполнителей происходит падение концентрации активных центров. Дезактивация поверхности осуществляется за счет адсорбции молекул воды и в значительной степени зависит от влажности окружающей среды. Механизм данного процесса заключается в следующем. На поверхности наполнителя возникает диссоциация воды на протоны и гидроксилы, поскольку его протонодонорные поверхностные (и иные примесные центры) участвуют в образовании водородных связей с молекулами H2O. Этот процесс может быть не только следствием адсорбции молекул воды, но и происходить в результате захвата поверхностью ионов H+ и OH– или радикальных продуктов H· и OH [33]. На активности наполнителя может сказываться и адсорбция молекул кислорода или азота воздушной среды. При этом «забиваются» активные центры, и молекулы O2 и N2, являясь донором электронов, изменяют концентрацию последних на поверхности [34]. В работе [34] показано, что количество активных центров на поверхности наполнителя на основе кремнеземсодержащего сырья наиболее интенсивно снижается в первые 30 мин пребывания на воздухе и достигает минимального значения через 1–3 ч, после чего стабилизируется. С учетом вышеизложенных теоретических предпосылок, было изучено влияние параметров помола на гранулометрию, удельную поверхность, морфологию и реакционную способность частиц (при взаимодействии с цементом в составе мелкозернистого бетона) на примере наполнителя, получаемого при измельчении отсевов от дробления шунгитсодержащих пород (ОДШСП) III вида Зажогинского месторождения в шаровой мельнице и виброистирателе. Известно, что технология сверхтонкого измельчения шунгитсодержащих пород (ШСП) с получением разнообразных по крупности материалов довольно трудоемкая операция, требующая специального оборудования. При этом механические характеристики ШСП, определяющие степень их размалываемости, зависят от соотношения и структуры углеродной и минеральной фаз, прочности и развития межфазных границ. Наименьшим сопротивлением к измельчению обладают ШСП III вида с содержанием углерода от 25 до 45 % и от 35 до 65 % диоксида кремния [35,36]. По данным качественного гранулометрического анализа, проведенного с помощью лазерного анализатора MicroSizer 201С, выявлено, что распределение по размерам частиц шунгитового наполнителя (ШН) при помоле ОДШСП в шаровой мельнице является более равномерным, по сравнению с таковым после измельчения в виброистирателе (рисунок 1.2). В работе установлено, что при помоле ОДШСП как в шаровой мельнице, так и в виброистирателе образуются частицы с полимодальным распределением по размерам. Однако кривые гранулометрического состава шунгитового наполнителя, получаемого в шаровой мельнице, являются более плавными и смещенными в сторону уменьшению размера частиц, по сравнению с кривыми изменения дисперсности ШН после помола в виброистирателе, которые имеют экстремальные изгибы и перепады, особенно в интервале от 4,92 до 24,4 мкм (рисунок 1.2). а  ) б) ) б)  в  ) г) ) г)  Рисунок 1.2. Гистограммы распределения по размерам частиц шунгитового наполнителя: а, в – при помоле в виброистирателе в течение 30, 60 мин; б, г – при помоле в шаровой мельнице в течение 30, 60 мин Из рисунка 1.3 следует, что увеличение продолжительности помола ОДШСП от 30 до 60 мин в шаровой мельнице приводит к снижению суммарной доли частиц с размерами от 24,4 до 600 мкм на 3 %, от 4,92 до 24,4 мкм – на 7 %. Содержание частиц фракций от 0,2 до 4,92 мкм повышается на 6 %. При этом суммарная доля частиц в интервале от 24,4 до 600 мкм после измельчения в виброистирателе снижается на 2,8 %, а количество частиц с размерами от 4,92 до 24,4 мкм и от 0,2 до 4,92 мкм увеличивается на 1,7 % и на 1 %, соответственно. (рисунок 1.3).  Рисунок 1.3. Кривые распределения по размерам частиц шунгитового наполнителя: а, в – при помоле в виброистирателе в течение 30, 60 мин; б, г – при помоле в шаровой мельнице в течение 30, 60 мин Очевидно, что ударно-истирающий характер помола ОДШСП в течение 60 мин в шаровой мельнице более эффективен с точки зрения повышения общего содержания дисперсий в интервале от 0,20 до 4,92 мкм (с максимумом фракции 2,7–3,3 мкм) и достаточно равномерного распределения частиц по размерам в диапазонах от 4,92 до 24,4 мкм и от 24,4 до 600 мкм (с максимумом фракций 6,01–7,34 мкм и 54,3–66,4 мкм, соответственно). Анализ зависимости прироста удельной поверхности (Sуд) шунгитового наполнителя от продолжительности измельчения с помощью прибора Товарова типа Т-3 (по методу воздухопроницаемости) показал, что интенсивное возрастание величины Sуд происходит в интервале от 10 до 60 мин помола ОДШСП как в шаровой мельнице, так и в виброистирателе, после чего кинетика нарастания Sуд замедляется (рисунок 1.4).  Рисунок 1.4. Зависимость прироста удельной поверхности шунгитового наполнителя от продолжительности помола Удельная поверхность ШН, получаемого при помоле в виброистирателе в течение от 10 до 60 мин, увеличивается от 156 до 250 м2/кг, а в шаровой мельнице – от 140 до 285 м2/кг. Измельчение же ОДШСП в последующие 20 мин приводит к возрастанию величины Sуд до 262 м2/кг при помоле в виброистирателе и до 308 м2/кг в шаровой мельнице. Известно, что значительное влияние на взаимодействие минерального наполнителя с вяжущим оказывает форма и рельеф поверхности его частиц. По данным растровой электронной микроскопии, при помоле ОДШСП в шаровой мельнице образуются частицы преимущественно осколочной формы с острыми углами и изрезанными краями, а также наличием ярко выраженных дефектов и шероховатостей на поверхности. Одновременно с этим, частицы шунгитового наполнителя, полученного в виброистирателе, имеют более округлую форму с окатанными краями и ровной, местами выщербленной поверхностью (рисунок 1,5). а)   б) б) в)  г) Рисунок 1,5. Морфология поверхности частиц шунгитового наполнителя: а, б – при помоле в шаровой мельнице ×1000, × 50000; в, г – при помоле в виброистирателе ×1000, × 50000 Закономерно предположить, что процесс механоактивации ОДШСП помолом, связанный с изменением гранулометрического состава, величины удельной поверхности, формы и микрорельефа поверхности шунгитовых частиц положительно отразится на прочности бетона.  сж Результаты испытаний мелкозернистого бетона (МЗБ) на сжатие через 28 суток нормального твердения свидетельствуют о том, что наилучшим показателем прочности (R28 ) обладает образцы с содержанием шунгитового наполнителя, полученного в шаровой мельнице, ввиду большей удельной поверхности и дефектности частиц, а худшим – при измельчении в виброистирателе (таблица 1,5). Таблица 1,5 Влияние удельной поверхности шунгитового наполнителя на прочность при сжатии мелкозернистого бетона через 28 суток нормального твердения

Примечание: состав МЗБ на 1 м3 – 500 кг портландцемента (ЦЕМ I 42,5 Н ОАО «Белорусский цементный завод»), 1500 кг кварцевого песка (модуль крупности 1,5), В/Ц = 0,43 (или 0,5 в составах с содержанием 5 % шунгитового наполнителя); R28сж контрольных образцов МЗБ – 27,7 МПа. Из представленных данных следует, что прирост предела прочности при сжатии бетона с шунгитовым наполнителем, вводимым после 60- минутной механоактивации в шаровой мельнице, на фоне образцов с ШН, взятым после помола в течение 10 мин, составляет 102 %; в виброистирателе – 64 %. (таблица 1,.1). Увеличение продолжительности измельчения ОДШСП до 80 мин, несмотря на некоторое повышение удельной поверхности, является технически и экономически нецелесообразным, так как в этом случае показатель R28сж шунгитонаполненного бетона по отношению к образцам с содержанием ШН, используемым после 60-минутного помола в шаровой мельнице и виброистирателе, возрастает всего лишь на 2,1 и 1,6 %, соответственно. Таким образом, можно констатировать, что наиболее эффективным помольным агрегатом исходя из анализа для получения шунгитового наполнителя с точки зрения равномерности гранулометрического состава, рационального значения удельной поверхности (с технической стороны и с учетом энергозатрат), а также наилучшей структурной дефектности его частиц, определяющей степень взаимодействия с цементным вяжущим, является шаровая мельница. СПИСОК ЛИТЕРАТУРЫ Касторных, Л.И. Добавки в бетоны и строительные растворы: учебно- справочное пособие / Л.И. Касторных. ‒ Ростов н/Д.: Феникс, 2005. ‒ 221 с. Лукутцова, Н.П. Модифицирование мелкозернистого бетона микро- и наноразмерными частицами шунгита и диоксида титана / Н.П. Лукутцова, А.А. Пыкин, О.А. Чудакова // Вестник БГТУ им. В.Г. Шухова.‒ 2010.‒ № 2.‒ С.66‒70. Рамачандран, В.С. Добавки в бетон: справочное пособие / В.С. Рамачандран, Р.Ф. Фельдман, М. Коллепарди и др. ‒ М.: Стройиздат, 1988. ‒ 575 с. Европейский стандарт EN-206-1. Бетон. Часть 1: общие технические требования, производство и контроль качества / Ю.С. Волков; пер. с англ. ‒ Брюссель: Европейский комитет по стандартам, 2000. ‒ 69 с. Ушеров-Маршак, А.В. Добавки в бетон: прогресс и проблемы / А.В. Ушеров- Маршак // Строительные материалы. ‒ 2006. ‒ № 10. ‒ С. 8‒12. Волженский, А.В. Минеральные вяжущие вещества / А.В. Волженский. ‒ М.: Стройиздат, 1986. ‒ 372 с. Волженский, А.В. Минеральные вяжущие вещества / А.В. Волженский. ‒ М.: Стройиздат, 1986. ‒ 372 с. Дистанов, У.Г. Минеральное сырье. Опал-кристобалитовые породы: справочник / У.Г. Дистанов. ‒ М.: ЗАО «Геоинформмарк», 1998. ‒ 27 с. Чумаченко, Н.Г. Свойства кремнистых пород / Н.Г. Чумаченко, М.Н. Баранова, С.Ф. Коренькова // Строительные материалы. ‒ 2012. ‒ № 12. ‒ С. 72‒75 Кремниевые породы. Методические рекомендации по применению классификации запасов месторождений и прогнозных ресурсов твердых полезных ископаемых / Федеральное государственное учреждение «Государственная комиссия по запасам полезных ископаемых» (ФГУ ГКЗ) по заказу Министерства природных ресурсов Российской Федерации. ‒ М.: ФГУ ГКЗ, 2007. ‒ 35 с. Ушеров-Маршак, А.В. Химические и минеральные добавки в бетон / А.В. Ушеров-Маршак. ‒ Харьков: Колорит, 2005. ‒ 280 с. Ватин, Н.И. Применение зол и золошлаковых отходов в строительстве / Н.И. Ватин, Д.В. Петросов, А.И. Калачев, П. Лахтинен // Инженерно-строительный журнал. ‒ 2011. ‒ № 4. ‒ С. 16‒21. Дворкин, Л.И. Строительные материалы из отходов промышленности: учебно- справочное пособие / Л.И. Дворкин, О.Л. Дворкин. ‒ Ростов-на-Дону: Феникс, 2007. ‒ 363 с. Брыков, А.С. Ультрадисперсные кремнеземы в технологии бетонов: учебное пособие / А.С. Брыков. ‒ СПб.: СПбГТИ(ТУ), 2009. ‒ 27 с. Каприелов, С.С. Модифицированные бетоны нового поколения: реальность и перспектива / С.С. Каприелов, В.Г. Батраков, А.В. Шейнфельд // Бетон и железобетон. ‒ 1999. ‒ № 6. ‒ С. 6‒10. Брыков, А.С. Ультрадисперсные кремнеземы в технологии бетонов: учебное пособие / А.С. Брыков. ‒ СПб.: СПбГТИ(ТУ), 2009. ‒ 27 с. Молчанов, В.И. Активация минералов при измельчении / В.И. Молчанов, О.Г. Селезнева, Е.Н. Жирнов. ‒ М.: Недра, 1988. ‒ 208 с. Хайнике, Г. Трибохимия / Г. Хайнике; пер. с англ. ‒ М.: Мир, 1987. ‒ 584 с. Аввакумов, Е.Г. Механические методы активации химических процессов: монография / Е.Г. Аввакумов. ‒ Новосибирск: Наука, 1989. ‒ 306 с. Болдырев, В.В. Фундаментальные основы механической активации, механосинтеза и механохимических технологий: монография / В.В. Болдырев, Е.Г. Аввакумов, Е.В. Болдырева и др.. ‒ Новосибирск: Изд-во СО РАН, 2009. ‒ 343 с. Болдырев, В.В. Экспериментальные методы в механохимии твердых неорганических веществ: монография / В.В. Болдырев. ‒ Новосибирск: Наука, 1983. ‒ 65 с. Ходаков, Г.С. Физика измельчения: монография / Г.С. Ходаков. ‒ М.: Наука, 1985. ‒ 307 с. Фролов, Ю.Г. Курс коллоидной химии: поверхностные явления и дисперсные системы / Ю.Г. Фролов. ‒ М.: Альянс, 2009. ‒ 464 с. Дворкин, Л.И. Цементные бетоны с минеральными наполнителями: монография / Л.И. Дворкин, В.И. Соломатов, В.Н. Выровой, С.М. Чудновский. ‒ К.: Будивельник, 1991. ‒ 136 с. Молчанов, В.И. Физические и химические свойства тонко- диспергированных минералов / В.И. Молчанов, Т.С. Юсупов. ‒ М.: Недра, 1981. ‒ 160 с. Федоркин, С.И. Механохимическая активация вторичного сырья ‒ эффективное направление улучшения свойств строительных материалов на его основе / С.И. Федоркин, М.А. Лукьянченко, Е.С. Макарова, И.И. Елькина // Строительство и техногенная безопасность: сб. научных трудов. ‒ Симферополь: НАПКС, 2011. ‒ Вып. 36. ‒ С. 67‒72. Протасов, Ю.И. Теоретические основы механического разрушения горных пород / Ю.И. Протасов. ‒ М.: Недра, 1985. ‒ 242 с. Жерновский, И.В. Структурные преобразования кварцевого сырья при механоактивации / И.В. Жерновский, В.В. Строкова, А.И. Бондаренко и др. // Строительные материалы. ‒ 2012. ‒ № 10. ‒ С. 56‒58. Траутваин, А.И. Особенности механоактивированных минеральных порошков / А.И. Траутваин, В.В. Ядыкина, А.М. Гридчин // Строительные материалы. ‒ 2011. ‒ № 11. ‒ С. 32‒34. Траутваин, А.И. Повышение реакционной способности наполнителей в результате помола / А.И. Траутваин, В.В. Ядыкина, А.М. Гридчин // Строительные материалы. ‒ 2010. ‒ № 12. ‒ С. 81‒83. Траутваин, А.И. Асфальтобетон с использованием механоактивированных минеральных порошков на основе кремнеземсодержащего сырья: автореф. дис. … канд. техн. наук: 05.23.05 / Траутваин Анна Ивановна. ‒ Белгород, 2012. ‒ 24 с. Ядыкина, В.В. Механическая активация минеральных порошков для асфальтобетона / В.В. Ядыкина, А.И. Траутваин, А.М. Гридчин // Пространство и время ‒ система координат развития человечества: матер. VIII междунар. научно-практической конференции. ‒ Киев, Лондон, 2011. ‒ С. 42‒44. Комохов, П.Г. Модифицированный цементный бетон, его структура и свойства / П.Г. Комохов, Н.Н. Шангина // Цемент и его применение. ‒ 2002. ‒ № 1. ‒ С. 43‒46. Сычев, М.М. Природа активных центров и управление элементарными актамигидратации / М.М. Сычев, В.М. Сычев // Цемент. ‒ 1990. ‒ № 5. ‒ С. 6‒10. Пыкин, А.А. Свойства и структура бетона с добавкой нанодисперсного шунгита А.А. Пыкин // Технологии бетонов.‒ 2011.‒ № 3‒4.‒ С. 52‒54. Соколов, В.А. Шунгиты – новое углеродистое сырье / В.А.Соколов, Ю.К. Калинин, Е.Ф. Дюккиев. ‒ Петрозаводск, 1984. ‒ 184 с. ОглавлениеВВЕДЕНИЕ 2 ГЛАВА 1. СОСТОЯНИЙ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЙ 5 1.1 Минеральные добавки. Определения и классификация 5 1.2 Активные минеральные добавки из природных опал-кристобалитовых пород 7 1.2.2. Активные минеральные добавки из техногенного сырья 11 1.3. Механоактивация минеральных наполнителей 18 1.3.1 Современные представления о механоактивации твердых веществ 18 1.2.2 Повышение активности минеральных наполнителей помолом 28 СПИСОК ЛИТЕРАТУРЫ 38 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||