Техническая подготовка производства. Техническая подготовка производства

Скачать 111 Kb. Скачать 111 Kb.

|

Техническая подготовка производстваТехническая подготовка производства включает в себя конструкторскую, технологическую, организационную подготовку производства, а также освоение серийного выпуска новых изделий. На этом этапе новое изделие проходит различные стадии его освоения от опытного образца, полученного в результате НИОКР, через опытную и установочную партии до серийного производства на конкретном действующем предприятии. Основная цель технической подготовки – не просто освоение серийного производства нового изделия, а решение этой задачи с максимальным учетом специфики предприятия-изготовителя и с минимальными затратами на это освоение. Конструкторская подготовка серийного производства Цель конструкторской подготовки серийного производства (КПП) - адаптировать конструкторскую документацию ОКР к условиям конкретного серийного производства предприятия-изготовителя. Как правило, конструкторская документация ОКР уже учитывает производственные и технологические возможности предприятий-изготовителей, но условия опытного и серийного производств имеют существенные различия, что приводит к необходимости частичной или даже полной переработки конструкторской документации ОКР. КПП производится службой главного инженера предприятия, как правило, отделом главного конструктора серийного завода (ОГК) или серийным отделом НИЧ, СКБ, ОКБ и т.д. в соответствии с правилами Единой системы конструкторской документации (ЕСКД). В процессе КПП разработчики в максимально допустимых пределах должны учитывать конкретные производственные условия предприятия-изготовителя: - унифицированные и стандартные детали и сборочные единицы, изготовляемые предприятием или предприятиями-смежниками; - имеющиеся средства технологического оснащения и контроля; - имеющееся технологическое и нестандартное оборудование, транспортные средства и т.п. Состав работ на этапе конструкторской подготовки производства предприятия-изготовителя: 1. Получение конструкторской документации от разработчика. 2. Проверка документации на комплектность. 3. Внесение изменений в соответствии с особенностями предприятия-изготовителя. 4. Внесение изменений по результатам отработки конструкции на технологичность. 5. Внесение изменений по результатам технологической подготовки производства. 6. Техническое сопровождение изготовления опытной партии изделий. 7. Внесение изменений в конструкторскую документацию по результатам изготовления опытной партии. 8. Оформление и утверждение документации для изготовления установочной серии. 9. Техническое сопровождение изготовления установочной серии. 10. Оформление и утверждение документации для серийного производства. 11. Выпуск ремонтной, экспортной и иной документации. 12. Техническое сопровождение серийного производства. В настоящее время все большее место в работах КПП приобретают методы автоматизированного проектирования и создания конструкторских документов (САПР). Технологическая подготовка производства (ТПП) Задача ТПП - это обеспечение полной технологической готовности фирмы к производству новых изделий с заданными технико-экономическими показателями (высоким техническим уровнем, качеством изготовления, а также с минимальными трудовыми и материальными издержками - себестоимостью при конкретном техническом уровне предприятия и планируемых объемах производства). Исходными данными для проведения ТПП являются: 1) полный комплект конструкторской документации на новое изделие; 2) максимальный годовой объем ее выпуска при полном освоении с учетом изготовления запасных частей и поставок по кооперации; 3) предполагаемый срок выпуска изделий и объем выпуска по годам с учетом сезонности; 4) планируемый режим работы предприятия (количество смен, продолжительность рабочей недели); 5) планируемый коэффициент загрузки оборудования основного производства и ремонтная стратегия предприятия; 6) планируемые кооперированные поставки предприятию деталей, узлов полуфабрикатов и предприятия-поставщики; 7) предполагаемые рыночные цены новых товаров с учетом ценовой стратегии предприятия и его целей; 8) принятая стратегия по отношению к риску (с точки зрения наличия дублирующего оборудования); 9) политика социологии труда предприятия. Технологическая подготовка производства регламентируется стандартами "Единой системы технологической подготовки производства" (ЕСТПП). Этапы ТПП, содержание работ и исполнители приведены в табл1 Отработка изделий на технологичность. Технологичность - это экономичность изготовления изделия в конкретных организационно-технологических и производственных условиях при заданных масштабах выпуска. Таблица 1

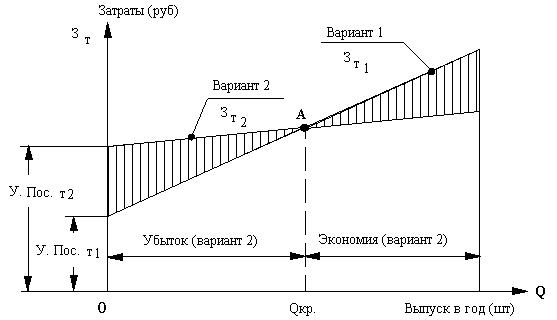

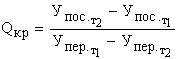

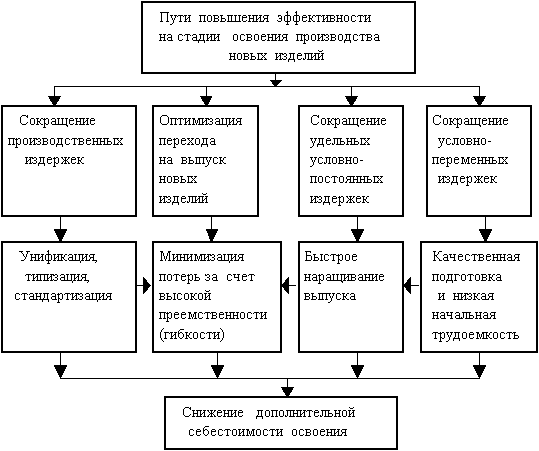

Отработка изделий на технологичность (технологический контроль) производится на всех этапах создания конструкторской документации: - на стадии эскизного проекта производится анализ конкретных конструкторских решений, в том числе целесообразности выбранных материалов, рациональности и технологичности членения конструкции на сборочные единицы, блоки, агрегаты, обеспечение простоты сборки, разборки и т.п.; - на стадиях технического и рабочего проектов принимаются окончательные решения о технологичности изделия и точности изготовления его элементов; - на стадии изготовления опытного образца и опытной партии завершается отработка конструкции на технологичность (конкретизируются условия обеспечения технологичности, в том числе возможность использования типовых технических процессов, унифицированной переналаживаемой оснастки и имеющегося или производимого оборудования. Показатели технологичности конструкции: - технологическая рациональность конструктивных решений; - преемственность конструкции. Технологическую рациональность характеризуют: - трудоемкость изготовления; - удельная материалоемкость; - коэффициент использования материалов; - технологическая себестоимость; - удельная энергоемкость изготовления изделия; - удельная трудоемкость подготовки изделия к функционированию; - коэффициент применяемости материалов; - коэффициент применения групповых и типовых технологических процессов и др. Преемственность конструкции характеризуют: 1) коэффициент применяемости Кпр = (m - mор)/m , где m - общее количество типоразмеров (наименований) деталей (элементов, микросхем и т.п.); mор - количество оригинальных деталей; 2) коэффициент повторяемости где mоб - общее количество деталей; 3) коэффициент унификации где mу - число унифицированных стандартных и заимствованных деталей, выпускаемых предприятиями отрасли; 4) коэффициент стандартизации где mст - число стандартных деталей. Коэффициенты Кпр, Кп, Ку, Кст правильней рассчитать по отношению к трудоемкости элементов. Выбор оптимального варианта технологического процесса. В различных вариантах технологических процессов изготовления новых изделий могут применяться различные заготовки, оборудование, технологическая оснастка и т.д., что приводит к различной трудоемкости, производительности и использованию рабочих различной квалификации. Основными критериями для выбора оптимального технологического процесса являются себестоимость и производительность. Для упрощения расчетов используют технологическую себестоимость, которая является частью полной себестоимости и учитывает затраты, зависящие от варианта технологического процесса. Графически варианты 1 и 2 могут быть представлены прямыми линиями (рис.6.2).  Рис 1. График сравнительной оценки двух вариантов технологического процесса Точка пересечения этих линий А определяет критическое количество деталей Qкр, при котором оба варианта будут равноценными, то есть, или откуда  . .где З – общие затраты на техпроцесс; Упос и Упер - соответственно условно-постоянные и условно-переменные затраты. В нашем примере при объеме выпуска изделий меньше критического более экономичным будет вариант 1, а при количестве изделий больше критического - вариант 2. Выбор наиболее экономичного варианта реализации технологического процесса из множества возможных способов изготовления продукции следует в общем случае осуществлять по минимуму приведенных затрат, которые принимаются в качестве критерия оптимальности. Однако для сопоставления вариантов технологических процессов во многих случаях достаточно ограничиться расчетом технологической себестоимости выпуска. В последнюю входят, как было сказано ранее, лишь затраты, меняющиеся только при изменении вариантов. Поэтому в дальнейшем в качестве ценовой функции используются не полные приведенные затраты, а минимум суммы где Ен - нормативный коэффициент эффективности; Кi - капитальные вложения, изменяющиеся при смене варианта технологического процесса. Организационная подготовка производства (ОПП) Функции организационной подготовки производства: 1) плановые (в том числе предпроизводственные расчеты хода производства, загрузки оборудования, движения материальных потоков, выпуска на стадии освоения); 2) обеспечивающие (кадрами, оборудованием, материалами, полуфабрикатами, финансовыми средствами); 3) проектные (проектирование участков и цехов, планировка расположения оборудования). В процессе организационной подготовки производства используются конструкторская, технологическая документации и данные для проведения технологической подготовки производства. Этапы ОПП, содержание работ и их исполнители приведены в табл2. Характер изменения технико-экономических показателей новых изделий на стадии освоения Начальный этап освоения выпуска новых изделий характеризуется повышенными издержками. Причину этого можно объяснить следующими факторами: - небольшим объемом выпуска изделий, на который распределяется условно-постоянные расходы, связанные с освоением новых изделий; - повышенной трудоемкостью и фондоемкостью изготовления (из-за постепенности отладки оборудования; неполной оснащенности техпроцессов специальным оборудованием и оснасткой; недостаточной опытности рабочих и ИТР); - большим количеством переналадок (например, прессового оборудования); - повышенным браком; - затратами на обучение персонала; - доплатами до среднего уровня зарплаты в период освоения и др. По мере наращивания объема выпуска новых изделий происходит и снижение издержек производства. Возможные пути повышения эффективности производства на стадии освоения приведены на рис 2.  Рис 2 Основные направления получения экономического эффекта в процессе освоения новых изделий Минимизация потерь тесно связана с характеристикой наращивания выпуска, которая в свою очередь зависит от снижения трудоемкости изделия в процессе освоения. Для каждого конкретного предприятия, которое характеризуется выпуском определенного вида изделий, уровнем технологии, организацией и т.д., можно установить корреляционную зависимость между суммарным объемом выпуска и его трудоемкостью на основе статистических данных освоения производства раннее выпустившихся изделий. Аналогичную зависимость можно установить и для суммарного объема выпуска и себестоимости: где З1 и a - себестоимость или трудоемкость изготовления первого изделия, с которого считается начало освоения; Qi и x- порядковый номер изделия с начала выпуска; b - показатель степени, характеризующий крутизну кривой освоения (0,05-0,75) данного конкретного предприятия. Для удобства используют систему прямоугольных координат с логарифмическими шкалами. Тогда функция снижения себестоимости (трудоемкости) представляет прямую линию, тангенс наклона которой соответствует показателю степени (- b), так как log y=log a - blog x. При увеличении выпуска в определенное число раз себестоимость (трудоемкость) осваиваемого изделия будет изменяться тоже в определенное число раз. Принято определять величиной коэффициента освоения (Кос) то снижение себестоимости, которым будет характеризоваться каждое удвоение выпуска. Показатель степени b и коэффициент освоения Кос связаны между собой зависимостью b=log Koc/log 2. Например, коэффициенту освоения Кос=0,7 будет соответствовать b=0,546; Кос=0,8 - b=0,322; Кос=0,9 - b=0,152 и т.д. Практика показывает, что для большинства предприятий Кос лежит в пределах 0,7 до 0,9, а наиболее часто встречающийся равен 0,8. Таблица 2

Так, например, если З10=1000 тыс.руб., начало освоения считается с десятого изделия при Кос=0,8, то З20=800 тыс.руб.; З40=640 тыс.руб.; З80=512 тыс.руб. Величины Кос и показателя b зависят от факторов: - технических (конструктивных, тщательности испытаний и др.); - технологических; - материально-технических; - организационных; - субъективных. Момент конца освоения характеризуется конечными показателями XE или (QE YE или ЗE) . Зная конечные достигнутые значения величины себестоимости и величину b или Кос, можно построить кривую освоения. На рис. 3. приведены кривые освоения, соответствующие коэффициентам Кос= 0,9, Кос= 0,8, Кос= 07 для условно-переменных издержек. Чем меньше Кос (и соответственно больше показатель b), тем большие потери несет потом предприятие на этапе освоения.  Рис. 3 Варианты изменения условно-переменных издержек на стадии освоения |