|

|

Отчёт по преддипломной практике. Ронжин. Технический

1.2 Характеристика объекта автоматизации

Система автоматического регулирования котлов КПА-500:

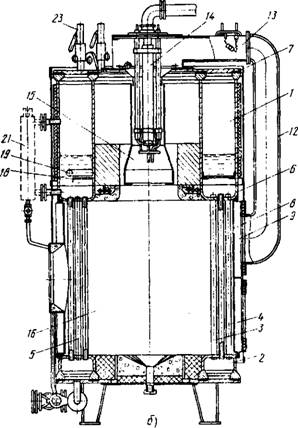

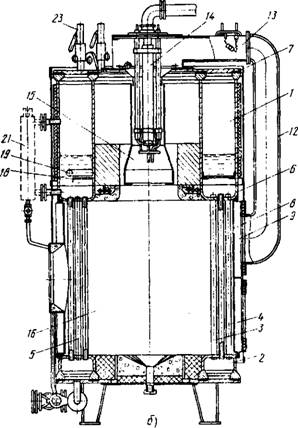

Рисунок 1.1 – котел КПА-500

З - труба экрана; 4 - труба конвективного пучка; 5 -- мембрана; 6

грубиач обшивки; 10 - гляделка; II - дутьсвой вентилятор; 12 - воздуховод; 13- воз ки; 16 - топочная камера; 17 - клапан отбора пара; 18 - паропромывочнь;й ная колонка; 22 - манометр; 23 - предохранительный клапан; 24 - газопровод

В системе автоматики котла имеются два автомата контроля давления пара АКД-1 и АКД-2, которые непосредственно управляют его работой в зависимости от давления пара. Автоматы контроля давления пара АКД-1 и АКД-2 регулируются на месте эксплуатации котла в зависимости от верхнего и нижнего пределов давления пара, необходимых для нормальной работы потребителей, а также в зависимости от расхода пара, причем автомат АКД-2 регулируется на несколько меньшее давление пара, чем автомат АКД-1, выключающий котел при достижении верхнего давления пара.

Если давление пара на выходе из котла увеличится выше давления, установленного на автомате контроля давления АКД-2, то автомат АКД-2 выключит вторую топливную форсунку, передвинет воздушную дроссельную заслонку и переключит электродвигатель питательного насоса для работы котла на половинную производительность. При этой производительности котел будет работать до тех пор, пока из-за увеличения расхода пара давление его не уменьшится ниже давления, установленного на автомате АКД-2 для включения в работу второй форсунки и соответствующих агрегатов для работы котла на максимальную производительность.

Регулирование производительности питательною насоса обеспечивается применением двухскоростного электродвигателя для его привода. Если при работе котла на половинной производительности давление пара увеличится выше давления, установленного на автомате АКД-1, то автомат АКД-1 выключит и первую форсунку, и котел будет оставаться выключенным до тех пор, пока давление пара не упадет ниже давления, установленного на автомате АКД-2 для включения, после чего произойдет повторный автоматический запуск котла по первоначальному циклу.

В случае превышения температуры уходящих газов 210 °С предусмотрено автоматическое отключение котла. Импульс на отключение подается от термостата, установленного в трубе отвода продуктов сгорания из котла. В котлах КПА-500 предусмотрен автоматический останов работы котла в случаях: повышения температуры пара сверх установленной (190 °С); превышения рабочего давления пара более 0,02 МПа (0,2 кгс/см2); прекращения горения топлива; повышения температуры уходящих газов сверх 210 °С; обрыва одного (контролируемого) или двух ремней привода питательного насоса. Предохранительный клапан парового котла отрегулирован на 0,93 МПа (9,3 кгс/см2). В котлах, работающих на газообразном топливе, кроме перечисленных случаев предусматривается автоматический останов при снижении давления газа на 300 Па (30 мм вод. ст.) ниже допускаемого значения и при снижении давления воздуха перед горелкой на 100 Па (10 мм вод. ст.) ниже установленного. Система автоматического регулирования котла малой мощности АМК-У. Комплексная автоматизация работы паровых котлов паропроизводительностью до 1,6 т/ч и

водогрейных котлов, работающих на жидком и газообразном топливе, осуществляется системой АМК-У, рассчитанной на работу в закрытых отапливаемых помещениях в диапазоне температур от +5 до +50 °С при относительной влажности до 80%.

В зависимости от области применения, типа и вида сжигаемого топлива предусматривается восемь модификаций системы. Модификации системы АМК обеспечивают двухпозиционное автоматическое в заданных пределах регулирование давления пара и уровня воды в барабане котла, пропорциональную подачу воздуха и поддержание разрежения в топке в соответствии с расходом топлива, а также защиту котла при упуске воды, превышении давления пара сверх допустимого, при прекращении подачи

воздуха и электроэнергии, погасании пламени горелки или форсунки, прекращении тяги. При срабатывании защиты по любому параметру происходит отключение топлива и включается звуковая сигнализация. В случае упуска воды кроме звуковой сигнализации включается световое табло ’’Воды нет”. Автоматические защиты построены таким образом, что после их срабатывания по любому аварийному параметру (кроме погасания пламени) и его восстановлении до нормы самозапуск котла исключается: необходимо вмешательство оператора. Источником питания системы автоматики служит сеть переменного тока напряжением 220/380 В. Подача газа в котел осуществляется через газовые клапаны ’’большого” (К-70) и ’’малого” (К-40) горения. Жидкое топливо в котел подается аналогично, через два соленоидных клапана. Управление клапанами осуществляется блоком соленоидов (соленоид ’’большого” горения и соленоид ’’малого” горения).

Регулирование давления пара производится двухпозиционным регулятором. Импульс по давлению пара поступает от датчика - реле давления. При нормальной работе котла, когда давление пара находится в заданных пределах, контакт датчика В4 (рис. 39) замкнут, обмотка реле Р10 находится под током и своим контактом Р10/1 замыкает цепь питания соленоида клапана ’’большого” горения Эм4 (Эм8). Превышение давления в котле сверх уставки срабатывания защиты вызывает размыкание контакта В4, обесточивание реле Р10 и отключение контактом Р10/1 питания соленоида клапана ’’большого” горения Эм4 (Эм8). Работа котла продолжается при открытых клапанах запальника Эм5 (Эм7) и ’’малого” горения Эм6.

Отключение клапана ’’большого” горения влечет уменьшение расхода газа до 40% (на жидком топливе до 50%) и, как следствие, снижение давления пара в котле. При падении давления пара в котле до величины, определяемой настройкой датчика, контакт В4 замыкается, и вновь включается клапан ’’большого” горения Эм4 (Эм8). Этим обеспечивается работа котла в диапазоне нагрузок 40-100% (на жидком топливе 50-100%).

Частота открытия и закрытия клапана ’’большого” горения определяется характером изменения нагрузки котла и зоной возврата контактного устройства датчика давления.Регулирование питания котла водой осуществляется двухпозиционным регулятором уровня, датчиками уровня которого являются

два электрода (Э1 и Э2) в уровнемерной колонке.

Один датчик устанавливается на нижнем регулируемом уровне (НРУ), другой - на верхнем регулируемом уровне (ВРУ). В случае питания котла от индивидуального питательного насоса с электроприводом М2 функцию исполнительного органа регулятора питания выполняет магнитный пускатель РЗ, управляющий работой электродвигателя М2 питательного насоса. При пониженном уровне воды в котле реле уровня Р11 обесточено, включен контактами P12 магнитный пускатель РЗ, и питательный насос работает с номинальной производительностью. Как только уровень воды достигнет верхнего регулируемого уровня ВРУ, включается реле уровня Р11/1 и контактом Р11/2 разрывает цепь питания магнитного пускателя РЗ, отключая привод питательного насоса. Питание котла водой прекращается. Реле Р11 контактом Р11/1 блокируется. Уровень воды в барабане котла при его работе постепенно понижается, и при снижении его ниже НРУ происходит обесточивание реле Р11 и включение питательного насоса. Регулирование подачи насоса автоматической системой АМК не предусматривается, уровень воды в барабане регулируется от нижнего до верхнего регулируемых уровней включением насоса на номинальную производительность и отключением его. Система автоматики АМК предусматривает пропорциональное изменение подачи воздуха при изменении расхода топлива. Это достигается электрической блокировкой управления клапанами ’’большого” горения Эм4 (Эм8) и электромагнитного исполнительного механизма Эм1, осуществляющего открытие воздушной заслонки вентилятора. Максимальному расходу топлива соответствует максимальная подача воздуха. Исполнительный механизм Эм1 привода воздушной заслонки и соленоиды клапана ’’большого” горения Эм4 (Эм8) управляются контактами реле Р10. В котлах, работающих на жидком топливе, для обеспечения тонкого распыла и стабильного горения применяется подогрев топлива до температуры 80-105 °С. Подогрев осуществляется электрическим нагревателем. Регулирование температуры топлива обеспечивается автоматическим включением и отключением нагревателя. В качестве датчика температуры используется комбинированное реле КРД-1 (КРД-2), управляющее своим контактом ВЗ цепью питания реле температуры жидкого топлива Р8. Если температура жидкого топлива недостаточна, контакт ВЗ датчика температуры замыкается, срабатывает реле Р8 и включается электронагреватель. Как только температура топлива достигнет верхней регулируемой величины, контакт ВЗ размыкается, реле Р8 обесточивается и электронагреватель отключается. Пуск котла в работу осуществляется дистанционно, нажатием кнопки ’’Пуск”, сопровождающимся срабатыванием магнитного пускателя Р1, подачей напряжения на цепи автоматики, включением блокировочного реле Р7. Магнитные пускатели РЗ и Р4 включают в работу электродвигатели вентилятора М4, дымососа Ml (при его наличии), питательного насоса М2. Загораются сигнальные лампы ’’Напряжение” и ’’Воды нет” (если уровень ее в барабане котла ниже нижнего аварийного уровня), вентилируется топка, и подготавливается схема к подаче топлива и его зажиганию. После заполнения

котла водой гаснет табло ’’Воды нет”, и срабатывает реле Р12. После замыкания контактов датчика предельного давления пара В5, датчика давления воздуха В8, датчика разрежения в топке В9, датчика аварийного понижения давления газа В10, датчика превышения давления газа В11 и через 10-15 с после первого нажатия кнопки ’’Пуск” срабатывает реле Р5, котел готов к розжигу.

При повторном нажатии кнопки ’’Пуск” после тщательной вентиляции топки и газоходов происходит автоматический розжиг котла. Срабатывает реле Р9, а у котлов, работающих на жидком топливе, срабатывает при этом магнитный пускатель Р2 электродвигателя топливного насоса, и замыкается

контакт датчика давления жидкого топлива В7. Когда кнопка ’’Пуск” будет выключена (при всех нормальных параметрах), реле Р9, блокируясь своими контактами, включает схему блокировочных реле и защиты Р14, Р15.

Зажигание топлива происходит при устойчивом пробое зазора 6-10 мм на электродах напряжением 10 кВ, создаваемым на вторичной обмотке трансформатора Тр2. В схеме автоматики котлов, работающих на газе, предусматривается один трансформатор зажигания, а у котлов, работающих на жидком топливе, - два параллельно включаемых трансформатора.

Управление схемой зажигания осуществляет реле контроля пламени Р5. Если пламя в топке погаснет, срабатывает реле Р5 и включает схему зажигания. Вместе с этим включается в работу тепловое реле времени РТ1, и в течение 25-40 с производится попытка автоматического розжига.

В котлах, работающих на газообразном топливе, искра от трансформатора зажигания подается на зажигание газа, выходящего из запальника при открытом клапане Эм5, а на жидком топливе - непосредственно на зажигание топлива при открытом клапане малого горения Эм7. Появление факела сопровождается включением исполнительного механизма Эм8, полностью открывающего воздушную заслонку. На газовом топливе открываются клапаны большого и малого горения, а на жидком топливе - клапан большого горения. При успешном запуске загорается сигнальная лампа ’’Нормальная работа”. Останавливают котел нажатием кнопки ”Стоп”. Защита котла при превышении давления пара выше заданного настройкой датчика (реле ДЦ-10-20К) происходит при размыкании контакта В5 и срабатывании схемы защиты, реле Р14 и Р9 обесточиваются, и подача топлива прекращается. Для защиты котла от упуска воды в уровнемерной колонке устанавливается датчик нижнего аварийного уровня Э4, который включается в цепь питания реле Р12.

Аварийное понижение уровня воды сопровождается разрывом цепи питания реле Р12, катушка реле обесточивается, срабатывает схема защиты, реле Р9, Р14 обесточиваются, прекращается подача топлива, и отключается питательный насос. Защита котла от перепитки водой не предусматривается.

Для исключения аварий, связанных с перепиткой котла, в схеме автоматики предусмотрена сигнализация верхнего аварийного уровня,

датчиком которой служит электрод ЭЗ в уровнемерной колонке. В защите котла от аварийного понижения разрежения применяется датчик (реле напора н тяги

ДНТ-100), настраиваемый на определенную тягу. При уменьшении тяги

срабатывает датчик, его контакт В9 разрывается, срабатывает схема защиты, и реле Р9, Р14обесточиваются.Схема защиты котла при аварийном понижении давления жидкого топлива построена с использованием в качестве датчика реле давления РД-12 с пределами настройки от 0,5 до 2,0 МПа (от 5 до 20 кгс/см2). Снижение давления топлива ниже уставки срабатывания защиты связано с размыканием контакта реле В7, что вызывает срабатывание схемы защиты и обесточивание реле Р9, Р14.Устройство контроля пламени в автоматической системе АМК представляет двухкаскадный усилитель постоянного напряжения на двойном триоде 6Н6П. На вход схемы к зажимам 1, 2 подключается чувствительный элемент. Выходом схемы служит нагрузка реле контроля пламени Р5, контакты которого управляют включением и отключением газовых и мазутных клапанов и системы зажигания. В котлах, работающих на газе, чувствительным элементом является контрольный электрод Э5, устанавливаемый в топке изолированно от корпуса горелки и котла таким образом, чтобы конец его омывался пламенем горелки (запальника),При работе котлов на жидком топливе в качестве чувствительного элемента применяется фотоэлемент Эб и фотоэлектрический датчик (ФД). Устройство контроля пламени обеспечивает защиту котла при аварийном погасании пламени. Система автоматики КСУ-2П Котлы с естественной циркуляцией, принудительной подачей воздуха и принудительной тягой комплектуются средствами управления КСУ-2П-1, такие же котлы с топками под наддувом - средствами управления КСУ-2П-2. Для оснащения прямоточных котлов с топкой под наддувом предназначен комплект КСУ-2П-3. Электрическое питание комплекта осуществляется от трехфазной сети переменного тока напряжением 220/380 В или 127/220 В.Комплект средств управления рассчитан на работу при температуре окружающего воздуха от +5 до +50 °С и относительной влажности от 30 до 80% во всем диапазоне рабочих температур, обеспечивает регулирование: уровня воды в барабане котла в пределах от нижнего регулируемого уровня (НРУ) до верхнего регулируемого уровня (ВРУ) по сигналам датчика уровнемерной колонки; подачи топлива и воздуха в диапазоне 50-100% по сигналу датчика давления пара; температуры мазута в интервале 80-95 °С по сигналам датчика регулирования температуры топлива. Автоматические защиты и блокировки обеспечивают останов котла и блокировку его пуска при понижении уровня воды в барабане котла ниже нижнего аварийного уровня (НАУ); повышении давления пара в котле сверх допустимого; понижении давления воздуха за заслонкой; понижении давления газа перед блоками клапанов или его аварийном повышении; понижении температуры мазута или ее аварийном повышении; понижении давления мазута перед клапаном-отсекателем; погасании пламени основного факела или пламени запальника. Световая сигнализация предусмотрена зеленым светом: ’’Сеть”, ’’Котел включен”, ’’Регулирование”; красным светом: ’’Котел отключен” с расшифровкой причины отключения; ’’Давление воздуха низкое”, ’’Давление пара высокое”, ’’Уровень воды низкий”, ’’Уровень воды высокий”, ’’Давление топлива низкое”, ’’Давление газа высокое”, ’’Температура мазута низкая”,

’’Температура мазута высокая”, ’’Нет пламени”.Автоматика регулирования работы котлов формирует информационный сигнал на диспетчерский пульт об окончании розжига и о нарушении нормальной работы котла или комплекта. Конструктивно комплект КСУ-2Г1 выполнен в виде двух отдельных блоков: блока управления и сигнализации (БУС) и блока коммутационных элементов (БКЭ). В блоке БУС размещены все элементы, обеспечивающие управление пуском и остановом, регулирование, защиту, сигнализацию. На передней панели располагаются сигнальные лампы, органы управления и контроля. В блоке БКЭ размещены: реле и пускатели, автоматический выключатель сети, блок запального устройства схемы зажигания. Электрическое соединение блоков БУС и БКЭ между собой осуществляется с помощью соединительного кабеля, оканчивающегося вилками разъемов типа РША, а соединение блоков с внешними устройствами - через клеммные колодки, расположенные на задней стенке блока БУС и в нижней части блока БКЭ.

Комплект содержит следующие основные функциональные устройства: устройство программного управления и регулирования; устройство защиты блокировок и сигнализации; усилителей мощности; устройство питания.

Схемы устройств программного управления и регулирования, защиты и сигнализации построены на элементах двоичной логики. Устройство программного управления и регулирования формируег последовательность команд .управления исполнительными органами и приводами в процессе работы котла. При выполнении программы пуска устройство автоматически вырабатывает необходимую последовательность команд на включение устройств защиты по отдельным параметрам и состояниям. Устройство защиты и блокировки воспринимает сигналы датчиков защиты и при аварийном значении любого из этих сигналов обеспечивает останов котельной установки и блокировку ее пуска (путем воздействия на управляющие блоки), а также подачу команд на включение соответствующих устройств аварийной сигнализации. Включение в работу устройств защиты и блокировки производится в процессе пуска котельной установки по сигналам, поступающим от управляющих устройств. Устройство аварийной сигнализации вырабатывает команды на включение световых и звуковых сигналов по импульсам команд устройств защиты и блокировки. На передней панели блока БУС имеются кнопки проверки исправности и отключения световой и звуковой сигнализации. Рабочая сигнализация управляется сигналами с устройства программного управления и регулирования.

Усилители мощности служат для усиления мощности управляющих сигналов, вырабатываемых управляющими устройствами и подаваемых на исполнительные устройства котельной установки. Преимущества системы автоматики КСУ-2П по сравнению с системой АМК-У: система КСУ-2П предусматривает полную автоматизацию котла с возможностью контроля и

управления с диспетчерского пункта; система КСУ-2П обеспечивает защиту, аварийную и рабочую сигнализацию с запоминанием первопричины останова котла; система КСУ-2П повышает надежность работы оборудования за

счет более совершенной схемы с использованием высоконадежных бесконтактных дискретных элементов.Автоматическое регулирование параметров работы котла осуществляется двухпозиционными регуляторами, принцип работы которых аналогичен работе регуляторов системы АМК-У.Управляющее устройство КУРС-101.

Устройства предназначены для работы в интервале температур от +5 до +50 °С при относительной влажности во всем диапазоне рабочих температур 30-80%. Питание устройства осуществляется от сети трехфазного переменного тока напряжением 220 В, потребляемая мощность не превышает 220 В*А. Управляющее устройство КУРС-101 обеспечивает: автоматический пуск и останов котла; предварительную вентиляцию топки; автоматический розжиг горелочного устройства; необходимые в пусковой период блокировки; позиционное автоматическое регулирование тепловой мощности котла; автоматическую защиту при аварийных ситуациях; рабочую и аварийную сигнализацию; формирование сигнала аварии на диспетчерский пункт.

2 СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Разработка функциональной схемы

Структурная схема одноконтурной системы автоматического регулирования температуры перегретого пара приведена на рисуноке 2.1. На схеме приняты следующие обозначения: Wpy - передаточная функция регулирующего устройства регулятора температуры Wp fVliM - передаточная функция исполнительного механизма регулятора температуры Wp; Wpo - передаточная функция регулирующего клапана впрыска; Wno - передаточная функция пароохладителя; Wt - передаточная функция регулируемого пакета пароперегревателя по каналу «температура пара на входе в пакет - температура пара на выходе из пакета»; IVD - передаточная функция регулируемого пакета пароперегревателя по каналу «расход пара через пакет - температура пара на выходе из пакета»; Wq - передаточная функция регулируемого пакета пароперегревателя по каналу «воздействие обогревом - температура пара на выходе из пакета»; WT- передаточная функция датчика температуры перегретого пара.

При действии на регулируемый пакет пароперегревателя возмущения, идущего по каналу регулирующего воздействия fw, или возмущения, идущего со стороны предвключенного пакета /,, одноконтурная система регулирования

оказывается, малоэффективной, т. к. в переходных режимах при значительной величине возмущений могут возникать недопустимо большие отклонения температуры перегретого пара. Низкое качество работы одноконтурной системы регулирования можно объяснить значительной инерционностью регулируемого пакета пароперегревателя.

Каскадная система регулирования является двухконтурной. С помощью дополнительного информационного канала в каскадной системе образуется внутренний малоинерционный контур, который по сравнению с внешним инерционным контуром обладает высоким быстродействием, при котором переходные процессы во внутреннем контуре заканчиваются быстрее, чем они могут проникнуть на выход внешнего контура. Этим объясняется высокая эффективность подавления каскадной системой возмущений fw и fr На долю внешнего контура остается нейтрализация возмущений обогревом и изменением расхода пара. Структурная схема каскадной системы автоматического регулирования температуры перегретого пара приведена на рисунке 2.2.

2.2 Разработка принципиальной схемы

В качестве системы автоматического регулирования температуры перегретого пара рассмотрим одноконтурную систему принципиальная схема,

которой представлена на рисунке 2.3. В этой схеме два пакета пароперегревателя: регулируемый 2 и предвключенный. Задача системы автоматического регулирования состоит в стабилизации на заданном значении температуры перегретого пара на выходе регулируемого пакета. Регулирующим воздействием при этом является впрыск питательной воды в пар с помощью впрыскивающего пароохладителя.

На регулируемый пакет пароперегревателя действует ряд возмущений: изменение температуры перегретого пара на выходе предвключен- ного пакета пароперегревателя /,, изменение обогрева газами fg, изменение расхода пара fD. На регулируемый пакет пароперегревателя действует также возмущение /и„ идущее по каналу регулирующего воздействия в связи с нестабильностью расхода питательной воды на впрыск.

Принцип работы системы автоматического регулирования заключается в следующем. Текущее значение температуры перегретого пара на выходе регулируемого пакета пароперегревателя /п п измеряется с помощью термопары и сравнивается с текущим значением сигнала задания .?(/), формируя ошибку регулирования на входе регулирующего устройства РУ регулятора температуры. Регулирующее устройство приводит в действие исполнительный механизм ИМ, перемещающий регулирующий орган РО (клапан впрыска). При перемещении регулирующего органа изменяется расход питательной воды на впрыск, воздействуя на температуру перегретого пара на выходе регулируемого пакета пароперегревателя и тем самым приводя ее к заданному значению.

В типовой схеме АСР температуры перегретого пара недостаток одноконтурной системы регулирования устраняется с помощью ввода в систему дополнительного информационного канала, реагирующего на возмущения /и, и /’ с малой инерционностью и малым запаздыванием. Типовая система регулирования является каскадной с вводом производной от промежуточной регулируемой величины. Такой промежуточной регулируемой величиной является температура перегретого пара непосредственно за пароохладителем. Принципиальная схема типовой системы автоматического регулирования температуры перегретого пара представлена на рисунке 2.4.

В приведенной схеме температура перегретого пара непосредственно за пароохладителем измеряется с помощью дополнительной термопары, сигнал от которой поступает на дифференциатор ДИФ, а от дифференциатора - на регулирующее устройство регулятора температуры. В статике сигнал от дифференциатора равен нулю и регулятор поддерживает температуру на

выходе регулируемого пакета пароперегревателя на заданном значении. При действии возмущений fw и ft информация о них практически без инерции и без

запаздывания поступает на вход регулятора гемпературы. Регулятор вступает в действие, изменяя величину впрыска и нейтрализуя возмущения таким образом,

что эффект их действия на выходе пароперегревателя будет незначительным.

2.3 Выбор средств автоматизации

Выбор датчиков для систем автоматического контроля и регулирования определяется:

- пределами и необходимой точностью измерений контролируемого параметра;

- условиями работы (запыленностью, наличие агрессивных сред и т.д.);

- номенклатурой выпускаемых приборов.

Выбор исполнительного механизма зависит:

- от типа регулятора;

- величины усилия, необходимого для перемещения регулирующего органа;

- требуемого быстродействия;

- условий эксплуатации, температуры, влажности, запылённости, химической агрессивности окружающей среды, взрывоопасности.

При выборе регулирующего органа (РО) необходимо учесть:

- параметры регулируемой среды (давление, температура и т.д.);

- величину регулируемого расхода и диапазон его изменения;

- условия монтажа и эксплуатации,

- условий размещения и сочленения с регулирующим органом и условий монтажа.

Исходные требования для средств автоматизации:

- датчики сигнализации давления сетевой воды должны обеспечивать сигнализацию при достижении давления 1,7 МПа, рабочая температура должна быть выше 150 оС, выходной сигнал выбранного средства измерения 5 мА.

- датчики температуры сетевой воды должны перекрывать диапазон от 50 оС до 200 оС, выходной сигнал выбранного средства измерения 5 мА.

- датчики расхода сетевой воды должны обеспечивать измерения расхода не менее 80 м3/с, выходной сигнал выбранного средства измерения 5 мА.

- измерение уровня должно быть в пределах от 0 до 1 м.

Одним из наиболее важных параметров в данной схеме является расход сетевой воды через подогреватель. Для его регулирования и контроля в контуре используются следующие средства автоматизации:

- расходомер-счётчик ультразвуковой «Взлет РС» в комплекте с источником электропитания (

220 В), с врезным ПЭА, с токовым выходом от 4 до 20 мА. Диаметр условного прохода трубопровода от 10 мм до 4200 мм. Температура измеряемой жидкости от 10 до 180 оС. Имеет установку по z-схеме по диагонали. Условное давление достигает 2,5 МПа. Данный выбор обуславливается тем, что данный прибор может работать в заданном температурном диапазоне, измеряемый объёмный расход жидкости удовлетворяет заданному, а также данный прибор обладает сравнительно низкой стоимостью.

Для регулирования давления пара подаваемого в подогреватель необходимы следующие средства автоматизации:

- преобразователь давления АИР-20ДИ. У данного прибора верхний предел

измерения составляет 2,5 МПа, что перекрывает требуемое значение измеряемой величины равное 0,7 МПа. Выходной сигнал от 4 до 20 мА. У данного средства измерения сравнительно низкая погрешность измерений (0,25).

В контуре регулирования уровня конденсата используется:

- сосуд уравнительный СУ-6,3-А. Данный прибор предназначен для исключения влияния на результат измерений высоты столба жидкости в импульсной линии путем поддержания постоянного уровня жидкости в сосуде по отношению к измеряемому переменному уровню в резервуарах при измерении уровня жидкости в резервуарах, а также перепада давления или расхода жидкостей с температурой свыше 100 °С для обеспечения равенства плотностей жидкости в импульсных линиях. Максимальное давление 6,3 МПа.

- измерительный преобразователь разности давления Сапфир-22М, предназначен для пропорционального непрерывного преобразования давления, разрежения и разности давлений жидкостей и газов нейтральных и агрессивных сред в унифицированный токовый выходной сигнал. Предел измерения данного прибора до 10 МПа и унифицированный выходной сигнал от 4 до 20 мА. Предел допускаемой погрешность 0,5 %;

- измеритель показывающий технологический ИПТВ-5920 (рисунок 2.8), предназначен для измерения и регистрации активного сопротивления, силы и напряжения постоянного тока, а также неэлектрических величин, преобразованных в указанные сигналы. Приборы рассчитаны на работу с входными сигналами от термопреобразователей сопротивления с номинальной статической характеристикой преобразования от 0 до 5 и от 4 до 20 мА; от 0 до 5 и от 0 до 10 В, от 0 до 50, и от 0 до100 мВ. Входной сигнал от 0 до 5 мА. Предел допускаемой погрешности плюс/минус 0,5 %.

По месту расположены следующие средства регулирования:

- пускатель бесконтактный реверсивный трёхфазный ПБР-3А, пускатель ПБР-3А предназначен для бесконтактного реверсивного управления электрическими исполнительными механизмами. Электрическое питание пускателя ПБР осуществляется сетью переменного тока с номинальным напряжением 380В, с частотой 50Гц. Допустимое отклонение напряжения питания от номинального колеблется от минус 15 до плюс 10 %. Также данный прибор обладает сравнительно низкой ценой и простотой конструкции [5];

- исполнительный механизм МЭО-2500/63 для перемещения регулирующих органов в системах автоматического регулирования технологическими процессами в соответствии с командными сигналами, поступающими от регулирующих и управляющих устройств. Номинальный крутящий момент на выходном валу 2500 НЧм. Номинальное время полного хода выходного вала 83 с. Максимальная частота включений до 1200 в час;

- регулирующий орган - затвор фланцевый трехэксцентриковый запорно-регулирующий ВА 99017, с пропускной способностью до 2716 т/ч, максимальное давление рабочей среды не более 4 МПа, устанавливается в среде с температурой от минус 50 С до плюс 600 С.

Контроль за содержанием кислорода в воде после ПСВ осуществляется:

- Н-фильтром предназначены для очистки конденсата и его подвода к датчику

первичного преобразователя;

- анализатором кислорода Анкат-7655. Данный прибор предназначен для анализа содержания концентрации кислорода в воде. Время установления показаний не более 2 мин. Унифицированный выходной токовый сигнал от 4 до 20 мА. Работы без корректировки показаний, не менее 2160 ч. Заявленный срок службы составляет 10 лет;

Для контроля температуры сетевой воды и конденсата ПСВ 4-8 применяется:

- термопреобразователь сопротивления платиновый ТСП 9201 (рисунок 2.10). Предназначен для измерения температуры жидких и газообразных сред. Допустимое давление среды 6,3 МПа. Длина монтажной части 320 мм. Диапазон измерения от минус 50 до 5000С. Средняя наработка до отказа при номинальных температурах - 66700 ч.

Контроль давления сетевой воды и пара производится с помощью:

- манометра сигнализирующего ДМ2010Сг. Предназначены для измерения давления различных сред и управления внешними электрическими цепями от сигнализирующего устройства прямого действия путем включения и выключения контактов в схемах сигнализации, автоматики и блокировки технологических процессов. Класс точности 1,5. Унифицированный выходной сигнал от 4 до 20 мА. Средний срок наработки до отказа 10 лет. Межповерочный интервал 1 год. Пределы показаний прибора от 0 до 10 МПа.

Данные о контролируемых параметрах поступают в многоканальный микропроцессорный контроллер (МПК).

- расходомер-счетчик вихревой Ирга-РВ. Диапазон температур рабочей среды от минус 55 до плюс 675 0С. Диапазон давлений рабочей среды от 10 кПа до 30 МПа. Унифицированный выходной сигнал от 4 до 20 мА. Средняя наработка на отказ 75000 часов. Срок службы 15 лет. Межповерочный интервал 4 года. Незначительное влияние изменения геометрических размеров тела вихреобразования, вследствие эрозии и коррозии, на метрологические характеристики. Это объясняется, тем, что зависимость расхода от частоты образования вихрей носит линейный характер, а не квадратичный, как у сужающих устройств. Для диафрагмы, например, изменение геометрии и размеров отверстия или притупление его кромок требует ее замены или доработки. По этой же причине метрологические характеристики вихревого расходомера остаются стабильными в широком диапазоне расходов и давлений, в то время как на сужающих устройствах изменение расхода или давления влечет

за собой изменение погрешности. Вихревой расходомер Ирга-РВ обеспечивает погрешность плюс/минус 1 %. Тело вихреобразования обладает способностью к самоочищению своих рабочих кромок: так как давление внутри вихрей ниже, то большинство частиц засасываются внутрь вихрей и не соприкасаются с вихреобразующим телом, соответственно, отсутствует интенсивная его эрозия. Вихревой расходомер устойчив к пневмоударам и невосприимчив к наличию в газе жидкой фазы. И даже ударное воздействие жидкости в газе не выводит расходомер из строя, что проверено в реальных условиях эксплуатации на ПНГ.

ИТ-1

ИТ-1 предназначены для измерения и преобразования в унифицированный токовый сигнал температуры жидкостей, паров и газов при работе в автоматических и автоматизированных системах контроля, регулирования и управления технологическими процессами в химической, нефтехимической, газовой, целлюлозно-бумажной и других отраслях промышленности. 1.2. ИТ-1 состоят из термопреобразователя сопротивления (ТС) или термопары (ТП) и измерительного преобразователя НПТ-1, устанавливаемого в головку ТС или ТП. ИТ-1.хА-Ех, ИТ-1.хГ-Ех выполнены в соответствии с требованиями ГОСТ Р 51330.0-99, ГОСТ Р 51330.10-99, имеют маркировку «0Ex ia IIC T6 Х» и могут устанавливаться во взрывоопасных зонах при питании от блоков искробезопасного питания или от обычных блоков питания через барьеры искрозащиты, обеспечивающие напряжение холостого хода UХ.Х. ≤ 27 В, а ток короткого замыкания IК.З. ≤ 120 мА, прошедших сертификационные испытания и имеющих Разрешение Федеральной службы по экологическому, технологическому и атомному надзору к применению (см. также п. 2.13). ИТ-1.хЕ-Ех выполнены по ГОСТ Р 51330.1-99, имеют маркировку «1Ex d IIC T6 Х» и могут устанавливаться во взрывоопасных зонах согласно главы 7.3 (таблица 7.3.11) «Правил устройства электроустановок» (ПУЭ, издание 6). Знак «Х» в маркировке взрывозащиты обозначает, что при монтаже и эксплуатации ИТ-1 необходимо принимать меры защиты от электростатических зарядов и превышения допустимого предела температуры наружной части защитной арматуры ИТ-1 для температурного класса Т6.

Диапазоны измеряемых температур, °С:

для ИТ-1.1х (-Ех) -50...+50; -50...+150; -50...+200; 0...100; 0...200;

для ИТ-1.2х (-Ех) 0...200; 0...400; 0...600; 0...800; 0...1200*;

для ИТ-1.3х (-Ех) 0...300; 0...400; 0...600;

для ИТ-1.4х (-Ех) -50...+50; 0...100; 0...200; 0...400; 0...500.

для ИТ-1.6х любой в пределах диапазона измерений подключённого термосопротивления по ГОСТ 6651-94, но не менее 100 °С;

для ИТ-1.7х любой в пределах диапазона измерений подключённой термопары по ГОСТ Р 8.585-2001, но с диапазоном изменения термоЭДС не менее 10 мВ. * Примечание: ИТ-1.2х-Ех только до 800 °С.

Класс точности:

ИТ-1.1х (-Ех), ИТ-1.4х (-Ех), ИТ-1.6х – 0,5;

ИТ-1.2х (-Ех), ИТ-1.3х (-Ех), ИТ-1.7х – 1,0.

измерительных пpеобpазователей:

НПТ-1.1х (-Ех), НПТ-1.4х (-Ех), НПТ-1.6х – 0,25;

НПТ-1.2х (-Ех), НПТ-1.3х (-Ех), НПТ-1.7х – 0,5.

Предел допускаемой основной погрешности, выраженной в процентах от нормированного значения диапазона изменения выходного сигнала:

ИТ-1.1х (-Ех), ИТ-1.4х (-Ех), ИТ-1.6х – ±0,5 %;

ИТ-1.2х (-Ех), ИТ-1.3х (-Ех), ИТ-1.7х – ±1,0 %.

измерительных пpеобpазователей:

НПТ-1.1х (-Ех), НПТ-1.4х (-Ех), НПТ-1.6х – ±0,25 %;

НПТ-1.2х (-Ех), НПТ-1.3х (-Ех), НПТ-1.7х – ±0,5 %.

При установке ИТ-1.хА(Г)-Ех во взрывоопасных зонах и питании от блоков искробезопасного питания или от обычных блоков питания через барьеры искрозащиты, основная погpешность измерений увеличивается в зависимости от погрешности примененных блоков питания или барьеров. Выходной сигнал постоянного тока (4...20) мА.

Зависимость выходного сигнала от температуры линейная.

ИТ-1.хх (-Ех) с термопарами имеют компенсацию температуры свободных концов. ИТ-1.7х имеет режим отключения компенсации.

Схема подключения к внешним устройствам двухпроводная.

Напряжение питания постоянного тока:

- для обычного исполнения (9…30) В;

- для взрывозащищенного исполнения (9…27) В.

Максимальное сопротивление нагрузки, включая сопротивление соединительных проводов, в зависимости от напряжения питания UПИТ и минимально допустимого напряжения на ИТ-1 (UИТ = 8,5 В) определяется по формуле: Rн макс = (Uпит – Uит) / 20, но не более 0,5 кОм.

Потребляемая мощность, не более 0,6 ВА.

Дополнительная погрешность, вызванная изменением температуры окружающего воздуха на каждые 10 °С в пределах рабочих температур (п. 0) не должна превышать ±0,25 % для ИТ-1 класса точности 0,5 и ±0,5 % для ИТ-1 класса точности 1,0.

Выходные параметры ИТ-1 исполнения «Ех» для применения во взрывоопасных условиях: - внутренняя индуктивность ≤ 10 мкГн; - внутренняя ёмкость ≤ 80 нФ; - максимальная рассеиваемая мощность 0,6 ВА; - максимальный ток 30 мА; - максимальное напряжение питания 27 В.

ИТ-1 рассчитаны на круглосуточную работу; время готовности к работе после включения не более 15 мин.

Средняя наработка на отказ, не менее 50 000 часов.

Материал монтажной части защитной арматуры сталь 12Х18Н10Т. Длина монтажной части от 80 до 2000 мм.

Рабочее давление на защитную арматуру, не более 6,3 МПа. 2.18. Средний срок службы, не менее 10 лет.

Принцип действия:

Принцип действия ИТ-1 основан на преобразовании температуры сpеды, измеряемой ТС или ТП в электрический сигнал постоянного тока.

ИТ-1 конструктивно состоят из ТС или ТП и измерительного преобразователя НПТ-1.хх (-Ех), устанавливаемого в головку ТС или ТП.

Измерительный преобразователь НПТ-1.хх (НПТ-1.хх-Ех) выполнен в виде диска из полиэфирной смолы (или металлической гильзы), внутpи котоpых pазмещается электpонное устpойство с контактными втулками и элементами

pегулиpовки. Измерительные пpеобpазователи НПТ-1.хА, НПТ-1.хА-Ех, НПТ-1.хЕ-Ех устанавливаются в головку термопреобразователя на два резьбовых штыря и крепятся фасонными гайками. Измерительные пpеобpазователи НПТ-1.хГ, НПТ-1.хГ-Ех ввинчиваются в головку термопреобразователя, а два входных провода измерительного преобразователя крепятся гайками на два резьбовых штыря термопреобразователя.

Работает ИТ-1 следующим образом: сигнал от термопреобразователя (термосопротивление или термоЭДС) преобразуется измерительным преобразователем в аналоговый сигнал постоянного тока, поступающий по двухпроводной линии на вторичный (измерительный) прибор. Шины выходного тока совмещены с шинами напряжения питания. В качестве вторичного прибора и источника питания могут быть использованы преобразователь-сигнализатор ПС-4, прибор контроля цифровой ПКЦ-1, ПКЦ-1101, ПКЦ-4/8, ПКЦ-12 и другие. Подключение ИТ-1.хА(Г)-Ех, расположенных во взрывоопасной зоне, ко вторичным приборам необходимо производить через барьеры искрозащиты, обеспечивающие: напряжение холостого хода UХ.Х. ≤ 27 В, ток короткого замыкания IК.З. ≤ 120 мА (рисунок 6а в приложении 2).

Степень защиты от проникновения воды и пыли (IP54, IP65) обеспечивается уплотнительной паронитовой прокладкой между корпусом и крышкой головки термопреобразователя, а также резиновой втулкой, установленной в отверстие для ввода соединительных проводов, прижимаемой к корпусу головки термопреобразователя проходной гайкой. ИТ-1 и ИТ-1.хГ (ИТ-1.хГ-Ех) имеют прокладки между головкой термопреобразователя и гильзой, крышкой и гильзой.

ПКЦ-1111

ПКЦ-1111 предназначен для измерения и цифровой индикации тока, напряжения, сопротивления и температуры (при использовании термопреобразователя сопротивления ТС или термопары ТП), а также преобразования измеренного сигнала в унифицированный сигнал постоянного тока и сигнализации о выходе измеряемого параметра за пределы заданных значений. Прибор может работать в локальной сети Modbus (RTU, ASCII).

Для измерения температуры термопарой необходимо подключать её через компенсационную коробку КСК-1 (Приложение Г), в которой установлен датчик для измерения температуры свободных концов термопары (Pt1000).

Приборы являются программируемыми в части выбора типа входного сигнала и датчика, диапазонов измерения, индикации и преобразования в выходной токовый сигнал, диапазона изменения выходного токового сигнала.

настроек дискретных выходов и параметров цифрового интерфейса.

Предел допускаемой дополнительной приведённой погрешности по показаниям, вызванной изменением температуры окружающего воздуха на каждые 10 ºС в пределах, указанных в п. 2.7 , не превышает ±0,1 %.

Предел допускаемой дополнительной погрешности, вызванной изменением температуры свободных концов ТП во всем диапазоне рабочих температур (п. 2.7 ), не превышает ±0,5 ºС.

Защита аналоговых входов допускает подачу входного напряжения до 24 В постоянного или переменного тока, между любой парой входов в течение

неограниченного времени. После устранения перегрузки работоспособность автоматически восстанавливается, метрологические характеристики не нарушаются.

Прибор имеет встроенный стабилизированный источник +22 В (с ограничением тока на уровне 25 мА) для питания измерительного преобразователя в режиме измерения тока. 2.2 Выходные сигналы.

Унифицированный сигнал постоянного тока (если имеется в приборе):

- (0...5) мА при сопротивлении нагрузки не более 2 кОм;

- (0...20) мА при сопротивлении нагрузки не более 0,5 кОм;

-(4...20) мА при сопротивлении нагрузки не более 0,5 кОм.

Переключение диапазона выходного токового сигнала производится пользователем программно.

Предел допускаемой основной погрешности преобразования входного сигнала в выходной ток, выраженной в процентах от нормированного значения диапазона выходного тока:

- при измерении тока, напряжения, сопротивления ±0,25 %,

- при измерении температуры ±0,5 %.

Погрешность увеличивается и не нормируется, если диапазон преобразования:

- при измерении тока: меньше диапазона индикации,

- при измерении напряжения: меньше диапазона индикации или меньше 20 мВ,

- при измерении сопротивления: меньше 50 Ом,

- при измерении температуры: меньше диапазона, соответствующего диапазону изменения термоЭДС 5 мВ, или диапазону изменения термосопротивления 0,2 R0.

Предел допускаемой дополнительной приведённой погрешности по выходному току, вызванной изменением температуры окружающего воздуха на каждые 10 ºС в пределах, указанных в п. 2.7 не превышает ±0,12 %.

Дискретные выходы (если имеются в приборе):

Тип выходов:

- «Р» электромагнитное реле

250 В, 3 А, =30 В, 3 А;

- «О» транзисторная оптопара =50 В, 30 мА;

- «Т» твердотельное реле

250 В, 120 мА, (оптореле) =300 В, 120 мА;

- «С» симисторная оптопара предназначена только для управления внешними силовыми симисторами, непосредственное подключение нагрузки не допускается;

- «Б» блок дискретных выходов БВД-8.2 (внешний).

Тип выходов устанавливается при изготовлении прибора согласно требованиям заказчика.

Режим работы каждого дискретного выхода задаётся пользователем программно. Задание уставок срабатывания возможно во всём диапазоне

измерения прибора.

Количество дискретных выходов: – для опций «Р», «О», «Т», «С» два внутренних; – для опции «Б» один внутренний и восемь внешних.

Восемь внешних дискретных выходов образуются за счет подключения блока БВД-8.2 вместо второго внутреннего дискретного выхода (разъём для подключения устанавливается при изготовлении прибора согласно требованиям заказчика).

Блок БВД-8.2 предназначен для вывода восьми дискретных сигналов из проборов серии ПКЦ через специализированный двухпроводный цифровой интерфейс. Блок предназначен для монтажа на DIN-рейку. Электропитание блока осуществляется от сети переменного тока частотой (47...63) Гц и напряжением (90… 250) В.

Ручное управление посредством четырёх кнопок и четырёхсимвольного индикатора с использованием меню.

Управление от системы верхнего уровня через локальную сеть.

Электропитание.

Напряжение питания (90…250) В, (47...63) Гц.

Потребляемая мощность, не более 5 ВА.

Принцип действия прибора.

Входной аналоговый сигнал прибор преобразует в цифровой код, выводит на индикатор, а также преобразует цифровой код в унифицированный выходной токовый сигнал и обрабатывает уставки срабатывания дискретных выходов.

Прибор представляет собой микроконтроллерное устройство. Один микроконтроллер обрабатывает аналоговые сигналы, обеспечивая аналого-цифровое и цифро-аналоговое преобразование, линеаризацию и коррекцию характеристики датчика. Второй микроконтроллер обрабатывает дискретные сигналы, обеспечивая управление клавиатурой, индикаторами, дискретными выходами и обменом данными по локальной сети.

Программируемые режимы работы дискретных выходов позволяют использовать их для сигнализации превышения уставок, а также для двух- или трёхпозиционного регулирования.

При наличии интерфейса возможно считывание результатов измерения и управление прибором по локальной сети Modbus. Приборная панель имеет приоритет в управлении прибором.

3 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

3.1 Эксплуатация средств измерений температуры

К монтажу и обслуживанию ИТ-1 допускаются лица, прошедшие специальное обучение по настоящему руководству по эксплуатации, ознакомленные с общими правилами по технике безопасности в электроустановках с напряжением до 1000 В, сдавшие экзамен на группу по электробезопасности не ниже 3 и имеющие удостоверение установленного образца.

ИТ-1 монтируется в любом положении.

При выборе места установки необходимо учитывать следующее:

- место установки ИТ-1 должно обеспечивать удобные условия для обслуживания и демонтажа;

- температура и относительная влажность окружающего воздуха должны соответствовать значениям, указанным в пункте 0.

Монтаж взрывозащищенных исполнений ИТ-1 (ИТ-1.хх-Ех) во взрывоопасных зонах производить в соответствии с требованиями ГОСТ Р 51330.0, ГОСТ Р 51330.13 и главы 7.3 «Правил устройства электроустановок» (ПУЭ, издание 6).

Питание ИТ-1.хА(Г)-Ех, устанавливаемых во взрывоопасных зонах, осуществлять от блоков искробезопасного питания или от обычных блоков питания через барьеры искрозащиты, обеспечивающие: напряжение холостого хода UХ.Х. ≤ 27 В, а ток короткого замыкания IК.З. ≤ 120 мА.

Подготовка к работе и порядок работы:

Монтаж ИТ-1.хА, ИТ-1.хА(Е)-Ех.

Разобрать головку термопреобразователя и снять измерительный преобразователь НПТ-1.хА, НПТ-1.хА(Е)-Ех. Для снятия измерительных пpеобpазователей НПТ-1.хА (НПТ-1.хА-Ех), НПТ-1.хЕ-Ех вывернуть две фасонные гайки.

Пропустить соединительные провода через резиновую втулку и зажать проходной гайкой. Подключить провода. Установить НПТ-1.хА, НПТ-1.хА(Е)-Ех в обратном порядке в головку без перекоса, равномерно затягивая крепеж с усилием небольшим, но достаточным для надежного контакта.

Собpать коpпус ИТ-1, контpолиpуя качество уплотнения кpышки и соединительных проводов (кабеля).

Вывернуть крышку измерительного пpеобpазователя НПТ-1.хГ (НПТ-1.хГЕх) и ослабить проходную гайку штуцера.

Пропустить соединительные провода через резиновую втулку штуцера. Подключить провода. Завинтить крышку термопреобразователя и зажать провода в штуцере проходной гайкой, контpолиpуя качество уплотнения кpышки и соединительных проводов (кабеля).

Подать напpяжение питания на ИТ-1.

3.2 Наладка термометра

Техническое обслуживание ИТ-1 заключается в регулировке измерительного преобразователя НПТ-1.хх (HПТ-1.хх-Ех), если погрешность ИТ-1 не соответствует заданным значениям (п. 2.3).

Регулировка преобразователей НПТ-1.1х, НПТ-1.2х, НПТ-1.3х, НПТ-1.4х производится по методике, изложенной в приложении A.

Регулировка преобразователей НПТ-1.6х, НПТ-1.7х заключается в их программировании. Методика программирования изложена в инструкции

Поверка:

ИТ-1 подлежат первичной и периодической поверке, а также поверке после ремонта в соответствии с методикой, изложенной в инструкции.

Калибровка ИТ-1 проводится по этой же методике. Межповерочный (межкалибровочный) интервал - 2 года.

При поверке выполняют следующие операции: внешний осмотр, проверку электрического сопротивления изоляции; определение зависимости сопротивления от температуры в двух точках диапазона измерения. При внешнем осмотре проверяют отсутствие видимых на глаз повреждений защитной арматуры, головки и зажимов термопреобразователя. Внешнему осмотру подвергают также извлеченный из защитной арматуры чувствительный элемент. Электрическое сопротивление изоляции следует проверять с помощью мегомметра с напряжением 100 В.

Электрическое сопротивление изоляции между цепью чувствительного элемента термопреобразователя и защитной арматурой, а также между цепями термопреобразователей с двумя и более чувствительными элементами должно быть не менее: 20 МОм – при температуре (25 ± ± 10) °С и относительной влажности 45-80 %; 0,5 МОм — при повышенной влажности окружающего воздуха 98 % и температуре 35 °С; 5 МОм – при температуре верхнего предела измерений до 70 °С;

1 МОм — при температуре верхнего предела измерения до 300 °С; 0,5 МОм — при температуре верхнего предела измерения до 500 °С.

Сопротивление изоляции при температуре верхнего предела измерения проверяют после 2 ч выдержки в среде с соответствующей температурой.

Определение зависимости сопротивления от температуры в двух точках диапазона измерения. Для определения термометры извлекают из защитных чехлов и помещают в стеклянные пробирки, диаметр отверстия которых на 1—2 мм больше диаметра градуируемых термометров. Величину сопротивления R0 при t = 0 °С определяют путем погружения чувствительного элемента в сосуд, заполненный мелкораздробленным чистым льдом и залитым водой. Измерение R0 осуществляют дважды — до и после измерения сопротивления термометра при t = = 100 °С.

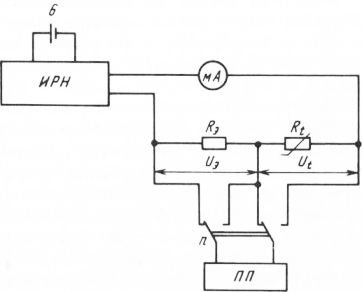

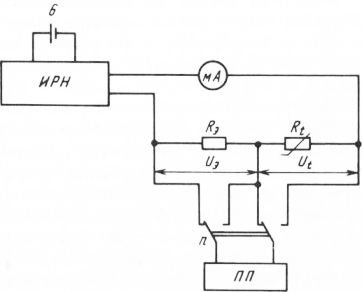

Сопротивление термометра изменяют с помощью компенсационной схемы, показанной на рисунке 3.1. Термометр сопротивления Rt включают

последовательно с эталонным резистором R3. Питание цепи обеспечивается источником ИРН. Измерение выполняют потенциометром ПП сравнением падения напряжения на термометре с падением напряжения на эталонной катушке R3.

Рисунок 3.1 Компенсационная схема измерения сопротивления термометра

Величину сопротивления катушки R3 обычно выбирают равной 100 Ом. Ток в цепи устанавливают порядка 1-5 мА и контролируют с помощью миллиамперметра. Глубина погружения термометра в термостат должна быть не более 200 мм. Температуру в водяном или масляном термостатах контролируют образцовым стеклянным термометром.

4 МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНОЙ ЗАЩИТЕ

|

|

|

Скачать 231.35 Kb.

Скачать 231.35 Kb.