НДРС. Техническое диагностирование в локомотивном хозяйстве

Скачать 1.56 Mb. Скачать 1.56 Mb.

|

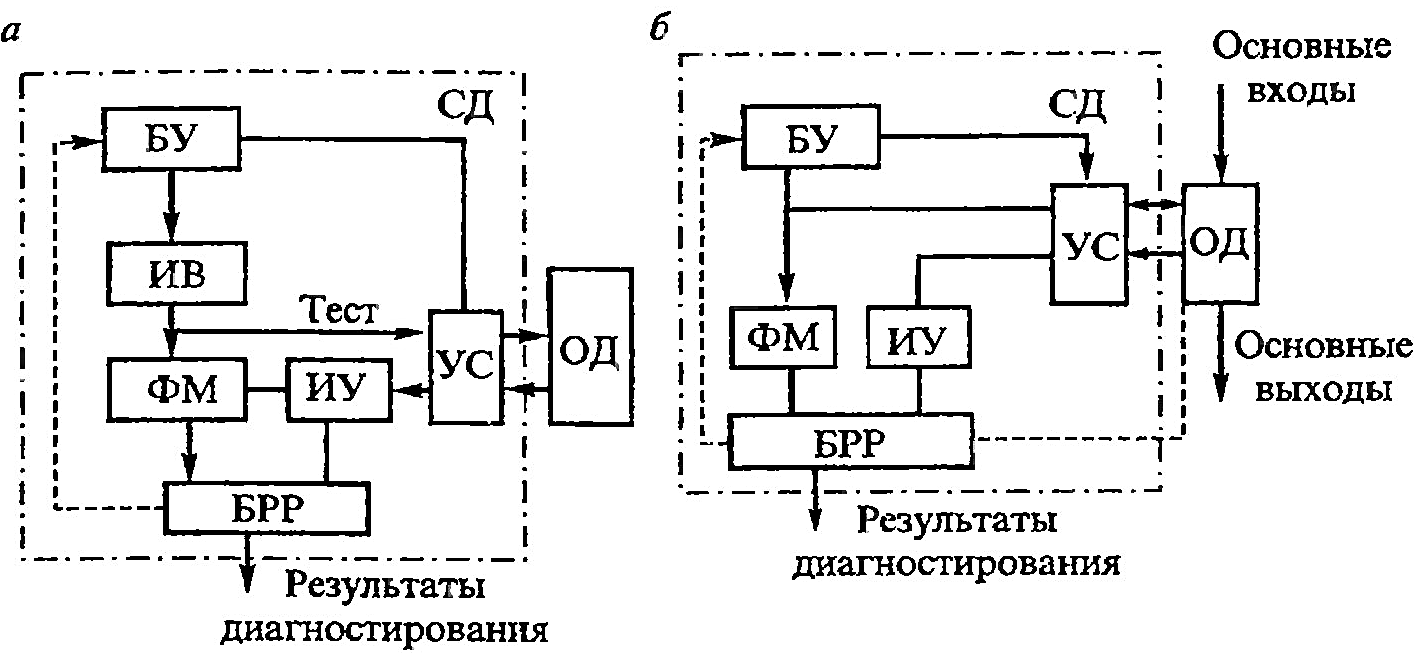

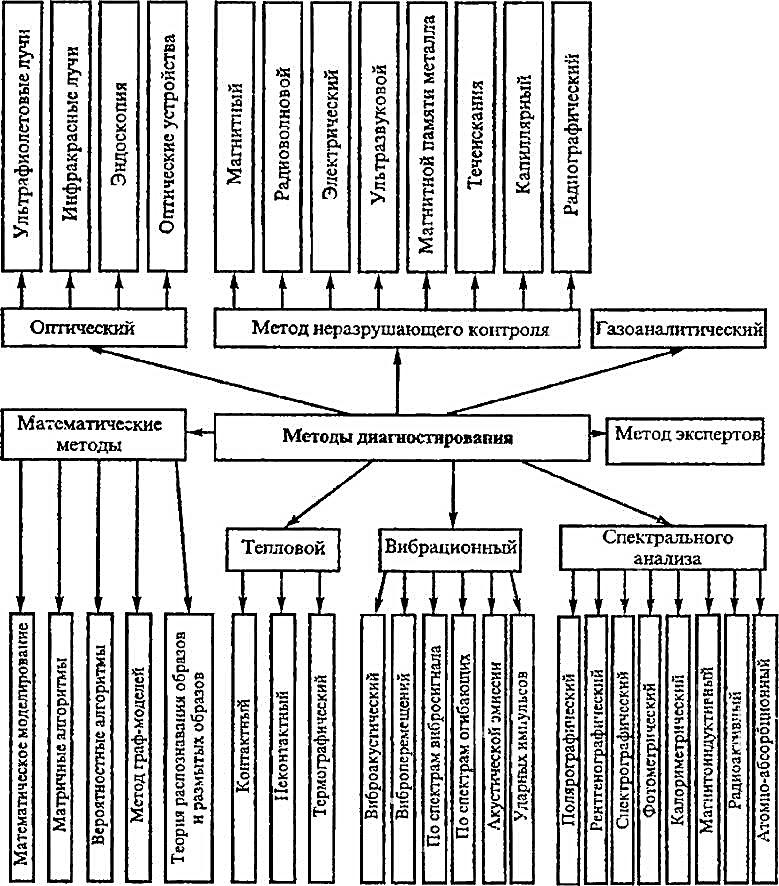

1 2 НДРС Тема: Техническое диагностирование в локомотивном хозяйстве студент 3-Л Колесник А.В. доцент Гущин А.М. ЗМІСТ Вступление. Характеристика средств диагностирования. Задачи и средства диагностирования. Классификация систем технического диагностирования. Алгоритм и информационные характеристики технического диагностирования. Характеристика средств диагностирования. Метод экспертов. Математические методы. Вибрационные методы диагностирования. Тепловые методы. Методы спектрального анализа. Оптические методы. Газоаналитический метод. Методы неразрушающего контроля. Классификация видов неразрушающего контроля. Сравнение свойств и особенностей различных видов неразрушающего контроля. Локомотив как объект диагностирования. Список литературы Вступление Техническая диагностика — это отрасль знаний, включающих в себя теорию и методы определения технического состояния объекта диагностирования. Техническая диагностика решает три типа задач. К первому типу относятся задачи определения состояния объекта в момент его обследования — это установление диагноза. Задачи второго типа направлены на предсказание состояния, в котором объект окажется в некоторый момент времени, — это задачи прогноза. И, наконец, к третьему типу относятся задачи определения состояния, в котором находился объект в некоторый момент в прошлом, — это задачи генеза. Задачи первого типа формально можно отнести к задачам технической диагностики; второго типа — к техническому прогнозированию; отрасль знания, занимающуюся решением задач третьего типа, можно назвать технической генетикой. Необходимость использования технической генетики возникает чаще всего при расследовании аварий и их причин. К задачам технической прогностики относятся такие вопросы, как определение срока службы объекта, его остаточного ресурса, периодичности ремонта или осмотра. Решение этих задач связано с установлением возможных или вероятных эволюции состояния объекта, начало которых соответствует данному времени. Таким образом, знание технического состояния в настоящий момент времени является обязательным для генеза и прогноза, поэтому техническая диагностика является основой для технического прогноза и генетики. Практически все три процесса представляют собой неразрывное диалектическое единство, выражающееся в динамике состояния функционирующего объекта. Интерес к техническому диагностированию тягового подвижного состава связан с тем, что сложность конструкции, интенсивность эксплуатации и повышение требования к надежности и безопасности не позволяют интуитивным и ручным способом определить его техническое состояние. И только применение специализированных средств диагностирования дает возможность достоверно определить техническое состояние локомотива. К основным задачам диагностирования относятся проверка исправности объекта, его работоспособности, правильности функционирования и поиск неисправностей. Решение всех этих задач возможно только в том случае, когда диагностирование проводится на стадии производства, эксплуатации и ремонта объекта. 2. Характеристика средств диагностирования 2.1. Задачи и средства диагностирования Создание систем технического диагностирования является составной частью комплекса работ по обеспечению качества функционирования машин и механизмов. Основная цель технического диагностирования состоит в организации эффективных процессов определения технического состояния тягового подвижного состава. В зависимости от задач диагностирования локомотивов применяют аппаратурные или программные средства, встроенные или внешние технические средства, реализующие разработанный алгоритм диагностирования. При исследовании, разработке и реализации процессов технического диагностирования локомотивов решается также задача, связанная с разработкой и реализацией процесса управления вообще. Наряду с перечисленными задачами решаются и другие: изучение физических свойств объектов и их неисправностей; построение математических моделей объектов и моделей неисправностей; анализ модели объекта с целью получения данных, необходимых для построения алгоритмов диагностирования. Следующую группу составляют задачи, связанные с разработкой принципов построения, экспериментальным опробованием и промышленным внедрением технических средств диагностирования. Классификация основных предметов исследований технической диагностики приведена на рис. 1.  Рис. 1. Структурная схема классификации основных задач технического диагностирования. Техническая диагностика изучает методы, определяющие действительное состояние технических объектов, в отличие от теории надежности, которая занимается изучением и использованием для расчетов средневероятностных статистических показателей, характеризующих технические объекты. Существуют следующие виды систем технического диагностирования: тестовое, при котором сигнал проверки формируется в блоках системы диагностирования и по каналам передачи информации подается на входы объекта диагностирования; при этом тестовые воздействия могут подаваться на основные входы объекта и дополнительные, используемые специально для целей диагностирования (рис, 2, а); функциональное, при котором на основные входы объекта диагностирования поступают рабочие воздействия, согласно его рабочему алгоритму функционирования, а сигналы диагноза снимаются с объекта, используя контрольные точки (рис. 2, б); комбинированное, когда используются и тестовые и рабочие воздействия, особенно в сложных многофункциональных объектах, какими являются электровоз и тепловоз.  Рис. 2. Структурные схемы систем тестового (а) и функционального (б) диагностирования: БУ — блок управления; ИВ — источник воздействия; ФМ — физическая модель; ИУ — измерительное устройство; УС — устройства связи объекта диагностирования ОД с системой диагностирования СД; БРР — блок расшифровки результатов диагностирования. Для реализации алгоритма диагностирования средства диагностирования должны иметь источники воздействий, измерительные устройства, устройства связи и обработки информации. Целью анализа результатов проверок является установление диагноза. В простейшем случае данные диагностирования или их расшифровка представляют собой результаты сравнения значений сигналов в контрольных точках с заданными эталонными значениями этих сигналов. Операцию расшифровки полученных сигналов можно проводить с использованием вычислительных устройств или автоматизированных схем. Средства, сопоставляющие информацию об объекте, хранящуюся в его физической модели, с фактическими результатами элементарных проверок и вырабатывающие сигнал «Результаты диагностирования», называются блоками расшифровки результатов. Носителями алгоритмов диагностирования обычно является аппаратура, конструктивно объединенная с остальной аппаратурой диагностирования (магнитные барабаны, ленты, диски и интегральные микросхемы). В последнее время в средствах технического диагностирования широко используется микропроцессорная техника, в том числе одноплатные и однокристальные микро-ЭВМ, которые дают возможность обрабатывать данные по довольно сложным алгоритмам, осуществлять операции сравнения полученных данных с эталонными, представлять информацию в более удобной для восприятия форме. Это введение значительно усложнило структуру, но и увеличило технические возможности (рост числа каналов, накапливаемых информацию, повышение числа параметров сигналов, поступающих отдатчиков и т.д.). При построении современной аппаратуры широкое распространение получил магистрально-модульный метод, в соответствии с которым измерительные приборы компонуются из конструктивно завершенных и совместимых друг с другом элементов или модулей, в свою очередь, информационно объединяющихся через специальные системы связи (интерфейсы), Значительный объем электронных устройств в системах диагностирования реализуется на больших интегральных схемах (БИС), поэтому для обеспечения надежной и безотказной работы приборов и быстрой локализации дефектных элементов необходимо осуществлять периодическое тестирование (самодиагностирование) этих БИС как автономно, так и в составе аппаратуры диагностирования. В первую очередь это относится к микропроцессорам, оперативным и постоянным запоминающим устройствам, операционным усилителям, аналого-цифровым и цифроаналоговым преобразователям и другим элементам и блокам. Существенную роль в системах диагностирования играют датчики для получения первичной информации о техническом состоянии узла или детали локомотива. 2.2. Классификация систем технического диагностирования Под техническим состоянием объекта понимают совокупность свойств объекта, установленных технической документацией и подверженных изменению в процессе эксплуатации. Процесс определения технического состояния объекта с определенной точностью называется техническим диагностированием. Основная его задача состоит в организации эффективных процессов определения технического состояния различных, особенно сложных, многокомпонентных объектов. Контроль технического состояния — это определение вида технического состояния. Для определения вида технического состояния необходимы знание технического состояния, установленного при диагностировании, и наличие требований, характеризующих исправное или работоспособное состояние путем задания в технической документации номенклатуры и допустимых значений количественных и качественных свойств объекта. При одном и том же объективно существующем техническом состоянии изделие может быть работоспособным для одних условий эксплуатации и неработоспособным для других. Поэтому номенклатура свойств изделия, включаемая в техническую документацию, должна содержать диагностические параметры, достаточные для проведения тех видов диагностирования, которые требуются в условиях эксплуатации для проверки исправного и работоспособного состояния объекта, его правильного функционирования и поиска неисправностей с заданной глубиной. Последняя определяется числом диагностических (контролируемых) параметров, определяющих надежность изделия. Чем больше контролируемых параметров используется при диагностировании, тем глубже и полнее будет диагностирование. Полнота технического диагностирования — характеристика, определяющая возможность выявления отказов (неисправностей) в объекте при выбранном методе его диагностирования (контроля). Глубина поиска места отказа (неисправности) — характеристика, задаваемая указанием составной части объекта, с точностью до которой определяется место отказа (неисправности). К средствам диагностирования относятся аппаратура, различного рода датчики, преобразователи, измерительные и специализированные приборы, пульты, стенды, вычислительные устройства и др. Систему диагностирования представляют собой средства, объекты и исполнители, в совокупности необходимые для проведения диагностирования по правилам, установленным в технической документации. Система диагностирования должна быть обязательной составной частью системы планово-предупредительного ремонта железнодорожного тягового подвижного состава. Системы технического диагностирования предназначаются для решения следующих задач: проверки исправности; проверки работоспособности; проверки правильного функционирования, поиска дефектов. Вид системы диагностирования должен выбираться на основании технико-экономических расчетов и технических требований, отражающих специфику процесса диагностирования локомотивов в процессе производства, эксплуатации и ремонта. Системы технического диагностирования могут быть классифицированы по ряду признаков, определяющих их назначение, задачи, структуру и состав технических средств. По степени охвата объекта диагностирования системы технического диагностирования могут быть локальными и общими. С помощью локальных систем решается одна или несколько из вышеперечисленных задач. Общие системы технического диагностирования решают все поставленные задачи. По характеру взаимодействия средств диагностирования с объектом диагностирования системы подразделяются на системы функционального диагностирования, в которых информация о техническом состоянии объекта поступает в процессе его нормального функционирования, и системы тестового диагностирования, когда информация о техническом состоянии объекта поступает в процессе подачи на объект специальных тестовых сигналов. По используемым средствам различают следующие системы диагностирования: с универсальными средствами диагностирования и контроля объектов различных типов: со специализированными средствами (стенды, имитаторы и др.); с внешними средствами, расположенными на постах диагностирования, (связь с объектом диагностирования осуществляется через стыковочные узлы); со встроенными средствами диагностирования, составляющими единое целое с объектом диагностирования и располагающимися непосредственно на объекте диагностирования. По степени автоматизации системы диагностирования можно разделить на автоматические, в которых обработка и получение информации осуществляются без участия человека по заранее разработанной программе, автоматизированные, в которых получение и обработка информации осуществляются с применением средств автоматизации и участием человека, ручные (неавтоматизированные), в которых получение и обработка информации осуществляются оператором. Аналогично классифицируются средства технического диагностирования (рис. 3).  Рис. 3. Структурная схема классификации средств технического диагностирования. Системы технического диагностирования должны обеспечивать полное выполнение алгоритма диагностирования: предупреждать постепенные отказы; выявлять неявные отказы; осуществлять поиск неисправных узлов, блоков, сборочных единиц и локализировать место отказа. Любой объект, подлежащий техническому диагностированию, обладает определенной структурой и набором диагностических параметров, определяющих техническое состояние объекта и способность его к выполнению заданных функций. Под диагностическим параметром понимается параметр, изменение которого приводит либо к физическому отказу, либо к увеличению интенсивности процесса накопления повреждений в деталях локомотива. Количество и набор диагностических параметров определяют исходя из заданной глубины диагностирования. Увеличение числа диагностических параметров приводит к усложнению средств диагностирования и их удорожанию. 2.3. Алгоритм и информационные характеристики технического диагностирования Алгоритм технического диагностирования устанавливает состав и порядок проведения элементарных проверок объекта диагностирования и правила анализа их результатов. Элементарная проверка осуществляется функциональным или тестовым воздействием на объект и полученными диагностическими параметрами, образующими ответ на соответствующее воздействие. Алгоритмы разделяются на условные и безусловные. К условным алгоритмам относятся такие, у которых выбор очередных элементарных проверок определяется результатами предыдущих элементарных проверок, а к безусловным алгоритмам — такие, у которых порядок выполнения элементарных проверок определен заранее и фиксирован. Иногда безусловный алгоритм называют комбинационным или комбинаторным, а условный — последовательным. Все виды алгоритмов диагностирования находят применение в системах тестового диагностирования. В системах функционального диагностирования последовательность реализации элементарных проверок алгоритма диагностирования определяется рабочим алгоритмом функционирования объекта. Для построения алгоритма диагностирования технического состояния некоторого объекта необходимо иметь описание объекта, принципы его функционирования и поведения в исправном и неисправном состояниях. Такое формальное описание в аналитической, табличной, векторной, фактической или в другой форме называется .математической .моделью объекта диагностирования. Математическая модель может быть задана в явном или неявном виде. Явная .модель объекта диагностирования представляет собой совокупность формальных описаний его исправного состояния и всех возможных неисправных состояний. Неявная модель объекта диагностирования содержит, как правило, одно формальное описание объекта и чаще всего исправное его состояние, по которому можно в дальнейшем построить любые модели неисправных модификаций. Исправный или неисправный объект может быть представлен как динамическая система, состояние которой в любой момент времени определяется значениями входных, внутренних и выходных параметров. При этом следует отметить, что наиболее достоверными будут те параметры, которые получают в динамическом состоянии объекта. В любом сложном объекте можно выделить достаточное количество узлов, которые можно представить как отдельные законченные блоки, взаимосвязанные и взаимозависимые между собой. Выход из строя одного блока влияет на работоспособность и техническое состояние другого блока. Построению диагностической модели должны предшествовать различные исследования, в результате которых необходимо выяснить структуру объекта, выполняемые функции блоков и объекта в целом, режим работы, состав элементов и связи между ними, наличие обратных связей и возможность их разрыва на время диагностирования, признаки и параметры нормального функционирования, 3. Характеристика методов диагностирования Для диагностирования технического состояния локомотивов, их систем, узлов и агрегатов используются различные методы. Многообразие методов диагностирования обусловлено в основном двумя причинами; сложностью систем диагностирования, определяемой сложностью структуры локомотивов как объектов диагностирования, большим разнообразием технических задач, вытекающих из требований, предъявляемых к обслуживанию и ремонту локомотивов. Классификация методов диагностирования основывается на признаках, отражающих наиболее существенные отличия между ними. Методы диагностирования (рис. 7) локомотивов различаются в зависимости от комбинации признаков, характеризующих особенности структуры и взаимодействия трех основных частей системы технического диагностирования; объекта диагностирования; системы сбора, преобразования и передачи информации; системы обработки, накопления и отображения результатов диагностирования. Чаще всего методы диагностирования локомотивов различают в зависимости от физической природы контролируемых процессов и диагностических параметров. 3.1. Метод экспертов На этапе создания и доводки опытных образцов основным методом диагностирования сложных изделий является метод экспертов. Надежность локомотивов, их долговечность и рентабельность во многом зависят от качества их изготовления, уровня механизации и автоматизации технологического процесса изготовления отдельных деталей, а также от уровня их обслуживания и ремонта. С этой целью в процессе опытной эксплуатации партии локомотивов проводится анализ дефектов, выясняются причины отказов, условия их появления и влияние их на общее техническое состояние локомотивов. Эта работа выполняется экспертно-технической комиссией, которая создается из опытных специалистов, занимающихся разработкой, изготовлением и эксплуатацией локомотивов. После проведенного анализа дефектов и выявления их причин разрабатывается методика их устранения. Метод экспертов субъективен, так как не всегда можно получить достоверную информацию о причинах появления дефекта из-за ограниченных человеческих возможностей при обработке поступающей информации. Многие дефекты одних деталей способствуют появлению дефектов других деталей локомотивов, что вызывает дополнительные субъективные погрешности. Таким образом, метод экспертов — это анализ рабочих параметров и диагностических признаков, проводимый человеком-экспертом, или измерение их приборами, завершающийся постановкой диагноза. Данным методом пользуются при разработке более совершенных методов диагностирования, выборе диагностических параметров и разработке систем диагностирования, используя при этом автоматические и микропроцессорные устройства. 3.2. Математические методы Применяемые в технической диагностике математические методы можно разделить на два больших класса: математическое моделирование диагностических процессов и применение различных теорий (теория распознавания образов, теория множеств и пр.). Наиболее эффективно применение математического моделирования при определении неисправностей в устройствах, содержащих электронные элементы. При диагностировании сложных динамических объектов, какими являются локомотивы, использование математического моделирования затруднено из-за сложности определения аналитических зависимостей, связываю-  Рис. 4. Структурная схема классификации методов диагностирования. щих внешние признаки и соответствующие им неисправности в деталях объекта. Так, для определения дефектов в дизеле необходимо составить систему дифференциальных уравнений, связывающих внешние признаки с состоянием отдельных деталей и узлов. Тем не менее, использование математического моделирования позволяет расширить возможности диагностирования локомотивов благодаря применению микропроцессорной вычислительной техники. Математическое моделирование позволяет сократить и удешевить процесс диагностирования, выбрать наиболее информативные диагностические параметры, проводить накопление информации в аналитической форме для прогнозирования технического состояния объекта. При построении систем диагностирования большое распространение получили табличные алгоритмы (или матричные), особенно если объект диагностирования имеет небольшой набор диагностических параметров. Чаще всего они применяются для предварительного диагноза, так как устройства диагностирования могут работать только по жесткой программе — детерминистской логике. Ее простота во многих случаях не позволяет поставить достоверный диагноз, так как необходимым условием является полное совпадение диагностических параметров, при несоблюдении которого могут появиться признаки, отсутствующие в матрице. Табличные алгоритмы легко можно реализовать на релейных элементах, диодных матрицах или микропроцессорных устройствах. Аналитические модели позволяют решать оптимизационные задачи и получать соотношения между состояниями объекта, диагностическими параметрами и показателями качества в аналитическом виде. Аналитическими моделями являются различные функции, связывающие между собой внешние и внутренние параметры элементов системы и выходные параметры. Решая функциональные уравнения зависимостей с помощью микропроцессорных устройств, можно выявить техническое состояние объекта в произвольный промежуток времени с учетом изменения внешних и внутренних параметров. При разработке математической диагностической модели необходимо учитывать вероятность появления отказов и законы распределения отказов по времени работы или по пробегу локомотивов. Для этого используют вероятностные алгоритмы, основанные на вероятности возникновения определенных дефектов при наличии определенных диагностических параметров. Таким образом, существует возможность формализовать логический процесс анализа дефектов при несовпадении всех диагностических параметров по вероятностному алгоритму. Метод граф-моделей основан на использовании теорий отношений и теории графов. Применение этого метода позволяет значительно сократить объем вычислений при достаточной точности решения. Задачу технической диагностики, связанную с построением программы поиска неисправностей и контроля работоспособности, можно отнести к задачам математического программирования. Одним из вариантов решения задач математического программирования является метод «ветвей и границ». Преимущество данного метода заключается в том, что для него не требуется точных количественных соотношений между параметрами. Топологическая модель позволяет описать работу сложного объекта в целом и дает возможность легкого построения модели в случае конструктивных изменений в объекте. Для решения логических задач технического диагностирования иногда наиболее эффективной оказывается теория распознавания образов. Под термином «образ» подразумевается совокупность воспринимаемых параметров объекта или явлений, принадлежащих одному классу. Параметры образа могут изменяться тогда, как образ будет относиться к одному и тому же классу. Задача теории состоит в том, чтобы построить узнающую систему, которая бы по описанию произвольного объекта из начального множества устанавливается принадлежность к соответствующему классу. Техническую диагностику можно считать частным случаем теории распознавания образов, согласно которой сначала устанавливаются варианты различаемых состояний, а затем выбирают такие признаки, по которым можно судить о том, какой из установленных вариантов состояния имеет в данный момент диагностируемый объект. Частным случаем решения задачи распознавания образов является задача распознавания размытых множеств. Для этого составляется граф-модель и проводится предварительная минимизация числа точек снятия диагностической информации; определяется значение контролируемых параметров; определяются техническое состояние и значение функций принадлежности к заранее составленному перечню классов состояний; определяется класс состояний, соответствующий неизвестной входной ситуации, поиском наибольшей степени разделимости классов. 3.3. Вибрационные методы диагностирования В локомотивном хозяйстве эти методы диагностирования получают широкое распространение, так как не требуют разборки агрегатов и узлов локомотивов. Методы основаны на использовании процессов, возникающих в узлах трения и сопряжения деталей во время рабочего режима. Работа этих узлов, как правило, сопровождается шумами и колебаниями, по которым обслуживающий персонал определяет техническое состояние объекта, вслушиваясь в работу каждого узла. Вибрация механизма — его реакция на действие приложенных возмущающих сил. Обычно на механизм одновременно воздействует несколько различных сил, приводящих его в такое состояние, когда нарушается равновесие, возникают посторонние шумы, удары, усиливается вибрация. Причинами неисправностей могут быть максимальные перемещения, скорости или ускорения вибрации, максимальные значения деформации, напряжения или усилия. В процессе работы узла неисправность дает о себе знать усиленной вибрацией или колебаниями. Разным дефектам соответствуют колебания разной частоты. Существует несколько причин, вызывающих колебания механизма. Одна из них связана с неуравновешенностью движущихся деталей. Она вынуждает механизмы колебаться как единое целое относительно положения равновесия. Эти колебания характеризуются низкими частотами, сравнительно большими амплитудами перемещения и малыми ускорениями. Зависимость частоты вибрации от скоростного режима механизма является характерной чертой этого вида колебаний, позволяющей их легко обнаружить и выделить. Основная частота вибрации механизма равна частоте вращения вала, на котором находится несбалансированная масса. Амплитуда вибрации пропорциональна квадрату угловой скорости вращения вала и зависит от массы механизма и жесткости крепления его к основанию. Второй источник колебаний механизма — соударения его деталей, вызванные увеличенными зазорами. Эти колебания характеризуются более высокими частотами, малыми амплитудами смещения и значительными ускорениями. Появление отклонений в работе узлов и механизмов приводит к изменению периодичности колебаний. Они становятся иногда непредсказуемыми и имеют случайные величины. Для получения полных характеристик таких колебаний необходимо вести постоянное наблюдение с последующими записями информации и результатов ее обработки. Имея набор различных колебаний в узле, можно с помощью датчиков виброколебаний определить степень износа той или иной детали. Для определения технического состояния раньше использовался стетоскоп или простая палочка, один конец которой приставляли к корпусу узла, а другой брали в зубы, получая при этом довольно точную информацию. С помощью современных вибродатчиков с элементами электроники и микропроцессорными устройствами можно получать более глубокую и достоверную информацию за небольшой промежуток времени. Для определения параметров вибрации диагностируемого объекта применяют чувствительные элементы, реагирующие на звук (шум) или вибрацию и преобразующие звуковой и вибрационный сигналы в электрический. Звуковой сигнал измеряют электромагнитными, электродинамическими и пьезоэлектрическими преобразователями (наподобие микрофонных устройств). Наибольшее распространение получили пьезоэлектрические преобразователи. Пьезоэлектрический эффект получают с помощью давления на противоположные грани пьезокристалла, на которых возникают равные, пропорциональные давлению, но разные по знаку электрические заряды (знаки зависят от направления силы давления). Для измерения вибрационного сигнала используют акселерометры(вибродатчики) — приборы, применяемые для измерения ускорения движения тел, содержащие чувствительные элементы (инерционную массу в системе упругого подвеса) и преобразователи сигналов. Действие прибора основано на перемещении относительно корпуса чувствительного элемента пропорционально ускорению движения объекта диагностирования. В качестве преобразователя сигнала используется пьезоэлемент. Акселерометры устанавливаются на объекте диагностирования с помощью магнитов или крепятся механически. В зависимости от способа снятия диагностического сигнала, его использования и представления вибрационный метод имеет несколько разновидностей: виброакустический; метод измерения виброперемещений; диагностика по спектрам вибросигнала; диагностика по спектрам огибающих; метод ударных импульсов, метод акустической эмиссии. Виброакустический метод заключается в оценке интенсивности звукового давления (дБ), генерируемого диагностируемым узлом в процессе его работы. При этом в качестве критерия степени развития дефекта принимаются нормативные значения звукового давления, устанавливаемые для конкретного узла. Для измерения акустического сигнала можно использовать простейшие устройства (шумомеры, прибор ПИК-1М и др.). Диагностика по общему уровню вибрации основана на непосредственном измерении параметров виброскорости и виброперемещения или виброускорения диагностируемого узла. Критерием наличия и степени развития дефекта служат нормативные уровни вибрации, принятые для диагностируемого узла. Дефектным считается такой узел, величина вибрации которого превышает установленную норму. Однако метод диагностики по общему уровню вибрации позволяет определять дефекты лишь на последней стадии их развития, когда они уже приводят к разрушению узлов. Диагностика по спектрам вибросигнала основана на анализе спектральных составляющих вибросигнала диагностируемого узла. Критерием наличия и степени развития дефекта служат характерные составляющие спектра на несущих частотах элементов узла, их интенсивность и периодичность. Для реализации этого метода необходимо иметь спектроанализатор с высоким разрешением в спектре — не менее 3200 линий. При более низком разрешении распределение мощности узкого пика дефекта по широкой спектральной полосе приведет к резкому занижению уровня характерной гармоники и непригодности ее к использованию как диагностирующего сигнала (параметра). Диагностика по спектрам огибающих основана на спектральном анализе огибающей вибропараметров диагностируемого узла. Уровень дефекта на диагностических спектрах огибающей определяется по величине модуляции огибающей данного вибросигнала характерной гармоники. Выявляемые дефекты принято характеризовать в данном методе условными уровнями порогов — слабым, средним, сильным; величиной дефекта и степенью вероятности его появления, выраженных в процентном отношении. Этот метод получил широкое распространение благодаря возможности выявления с его по мощью дефектов на сравнительно ранней стадии развития, а также возможности прогнозирования остаточного ресурса узла. Внедрение метода требует сложной и дорогостоящей сборки данных и анализирующих пакетов прикладных программ, превращая прибор в сложный диагностический комплекс. Метод ударных импульсов, при котором выполняется анализ взаимного обобщенного количественного соотношения двух характерных величин: среднего уровня вибрации (фон максимального значения) и «пика» ударного виброускорения на частотах, равных 30-32 кГц. Для оценки приведенных составляющих средства диагностирования оснащаются также датчиками виброускорения. Использование обобщенного количественного соотношения двух величин «средний уровень — пик» позволяет выявлять дефекты в подшипниковых узлах на достаточно ранних стадиях развития дефекта. Однако этот метод не особенно эффективен при определении качества смазки узлов. Метод акустической эмиссии, обладающий рядом преимуществ перед другими методами, основан на регистрации и анализе акустических сигналов ультразвукового диапазона, сопровождающих зарождение и развитие микро- и макродефектов контролируемого объекта при его работе. Зарождение дефекта, пластическая деформация, коррозионное растрескивание, фазовые превращения и другие процессы динамической перестройки структуры материала сопровождаются излучением акустических ультразвуковых сигналов акустической эмиссии. Регистрация сигналов акустической эмиссии, определение параметров и координат их источников позволяют на ранних стадиях структурных изменений идентифицировать дефекты материала, контролировать интенсивность их развития. При этом оценивается степень опасности дефектов, прогнозируется остаточный ресурс работы материала и конструкции в целом. 3.4. Тепловые методы Тепловые методы основаны на анализе теплового излучения деталей, элементов или устройств при их функционировании. Интенсивность теплового излучения зависит от электрических параметров электроаппаратуры и электрических машин, а также от скрытых дефектов в узлах с трением и сопряжением деталей. Изменение характеристик теплового излучения свидетельствует об изменении режима работы устройства. Для отдельных деталей и элементов увеличение интенсивности их теплового излучения характеризует локальные тепловые перегревы, связанные с наличием дефектов или неоднородностей. Своевременное обнаружение этих дефектов позволяет принять меры по предупреждению выхода из строя деталей и устройства в целом. Тепловые методы по способу получения информации об интенсивности излучения делятся на контактные и неконтактные. К контактным относятся методы с использованием термопар, температурно-чувствительных красок, жидкокристаллических соединений. Метод измерения с помощью термопар достаточно прост, хорошо отработан, благодаря малому быстродействию позволяет замерять температуру в локальных точечных участках. Метод температурочувствительных красок прост и удобен, но обладает необратимостью процессов и дискретностью индикации значений температуры. Метод с использованием жидкокристаллической индикации основан на свойстве жидкокристаллических соединений приобретать окраску в зависимости от температуры среды. С их помощью можно измерять разность температур 0,1°С. При помощи ряда холестерических жидкокристаллических соединений проводится измерение температуры от +10 до +100°С. Применяются также методы, основанные на свойстве фотографических эмульсий изменять скорость проявления в зависимости от температуры. Неконтактные методы измерений характеристик теплового поля основаны на свойствах тел излучать электромагнитную энергию, пропорциональную их температуре. Используют методы с одновременной и последовательной регистрациями теплового излучения. Последовательный метод заключается в фиксации теплового излучения, преобразовании его в электрический сигнал с последующим усилением его и регистрацией. Развертка луча приемника-преобразователя осуществляется механической, оптико-механической или фотоэлектронной системами. Для регистрации тепловых лучей используют радиометры, микрорадиометры, болометры, тепловизоры и другие устройства. К основным техническим параметрам приемных устройств относятся: порог чувствительности — минимальное значение обнаруживаемого теплового потока; значение выходного сигнала на единицу потока падающего излучения; инерционность приемника, определяемая его постоянной времени. Обычно порог чувствительности измеряется при воздействии на приемник излучения черного тела с температурой +300°С для неохлаждаемых и +100°С для охлаждаемых приемников. Тепловой метод используется при диагностировании узлов с трением деталей на локомотивах, электрических контактов, полупроводниковых приборов (диодов и тиристоров), электронных устройств и др. В процессе работы локомотива в некоторых узлах (подвижных соединениях и т.п.) возникает повышенный нагрев. К ним относятся буксовые узлы, силовые электрические контакты, преобразовательные полупроводниковые установки и др. Особенно опасными являются электрические соединения в тяговых двигателях, между трансформатором и коммутирующими аппаратами. Внедрение инфракрасной термографии позволяет снизить время контроля и повысить его достоверность, При работе используются малогабаритные тепловизоры (матричные инфракрасные камеры) и термографы (линейные инфракрасные сканеры). Они обладают высокой точностью измерения температуры (до десятых — сотых долей градуса). При этом с большой точностью определяется тепловое состояние не только силовой электронной аппаратуры, но и низковольтных электрических и электронных сборок и схем, попадающих в поле кадра ИК-камеры устройства, стоимость которых сопоставима со средствами вибродиагностики. 3.5. Методы спектрального анализа В процессе работы происходит износ узлов с трением или в местах сопряжения деталей. Для уменьшения износа и удаления продуктов износа применяют различные масла и смазочные материалы. О состоянии узлов и деталей можно судить по концентрации продуктов износа, используя физико-химический анализ масел и смазочных материалов: чем больше в них концентрация продуктов износа, тем сильнее происходит износ деталей в узлах. Отбирая пробы масел через определенный промежуток времени и используя методы математической статистики, можно определить скорость накопления в смазочном материале продуктов износа, а по ним судить об износе деталей. Применяя математический метод экстраполяции, можно построить кривую износа, прогнозируя при этом момент предельного состояния деталей. Износ деталей и сопряжений оценивается также по результатам спектрального анализа смазочного материала на продукты износа. Иногда в смазочном материале можно найти и продукты неполного сгорания топлива, что позволяет с помощью спектрального анализа определять состояние таких узлов, как поршни дизеля, кольца и др. Нарушение плотности водяной системы дизеля, приводящее к обводнению картерного масла, можно диагностировать по накоплению в масле продуктов, содержащихся в присадках к охлаждающей воде. Методом спектрального анализа можно определить техническое состояние масляных фильтров, если в масле окажутся продукты неочищенного воздуха; аналогично можно судить о техническом состоянии моторно-осевых подшипников, буксовых подшипников и других узлов с деталями трения. Известно несколько методов количественного определения продуктов износа в масле (смазочном материале). Наибольшее распространение получили следующие: калориметрический; полярографический; магнитоиндуктивный; радиоактивный; спектрографический; рентгенографический; атомно-абсорбционный; фотометрический. В основе всех методов количественного спектрального анализа лежит зависимость между интенсивностью спектральной линии излучения того или иного элемента и концентрацией этого элемента в анализируемой пробе. При диагностировании методами спектрального анализа для получения достоверных данных необходимо иметь большой набор эталонных параметров при проверке буксовых, моторно-осевых под шинников и дизельного масла. Калориметрическим методом можно определять техническое состояние дизелей по параметрам картерного масла. При этом пробу масла анализируют в лаборатории на содержание железа, меди и алюминия, а затем сравнивают с предельно допустимыми параметрами. Радиоактивный метод заключается в том, что на дизеле устанавливаются детали, активированные радиоактивными изотопами. По мере износа деталей радиоактивные частицы попадают в масло картера, откуда отбираются, анализируются и по ним определяется интенсивность износа узлов трения. Рентгенографический метод позволяет проводить не только анализ масла, но и структуру поверхностного состояния деталей трения. В основе использования этого метода лежит способность рентгеновских лучей проникать в поверхностные слои металла, анализируя их. Пучок рентгеновских лучей скользит по поверхности изношенной детали, анализируя послойно ее техническое состояние. Таким образом, с помощью рентгеновских лучей можно более достоверно и объективно оценивать состояние масла и его влияние на процесс износа в узлах с деталями трения. Это позволяет прогнозировать остаточный ресурс, а также дает возможность правильно подбирать масла. Атомно-абсорбционный метод анализа основан на изучении атомных спектров резонансного поглощения. Атомы способны не только излучать волны определенной длины, но и поглощать их (резонансное поглощение). Оно связано со строением атома, является его характеристикой, что и положено в основу анализа. Для того чтобы добиться атомно-резонансного поглощения, необходимо задать резонансное излучение, соответствующее спектру искомого элемента, и пропустить его через атомизированную пробу. При сравнении измеренного исходного излучения до прохождения пробы и после нее можно определить, что при наличии искомых атомов в пробе первоначальное излучение уменьшится из-за поглощения данного элемента в тем большей степени, чем больше искомого элемента в пробе. По уменьшению интенсивности заданного излучения можно судить о количестве искомого элемента. Так как природа происхождения процессов поглощения и излучения (при эмиссионном анализе) различна, то и возможности основанных на этих явлениях спектральных методов также неодинаковы. Наиболее точные показания и надежные результаты дает атомно-абсорбционный метод, который чувствительнее, например, эмиссионного метода в 1000 раз. Эмиссионные или атомно-абсорбционные спектры можно получить, используя атомизатор — высокотемпературный источник света, в который вводится исследуемая проба масла для разрушения молекулы до атомарного состояния. В качестве источника тепла можно использовать любой горючий газ. 3.6. Оптические методы Одним из наиболее распространенных методов обнаружения дефектов в конструкции является визуальный осмотр. Однако для осмотра труднодоступных узлов и деталей необходима полная или частичная разборка узла, а иногда и разрушение детали. Для расширения возможности проверки технического состояния цилиндров дизеля, различных резервуаров, трубопроводов необходимо использование оптических средств. К ним относятся эндоскопы, перископические дефектоскопы. Но наибольшее распространение получают жесткие и гибкие эндоскопы. Жесткие эндоскопы имеют цилиндрическую конструкцию, внутри которой расположены линзы и механизм настройки. Основой гибких эндоскопов являются светопроводящие волокна, из которых формируются световодные жгуты. Обычный волоконно-оптический эндоскоп состоит из источника света; двух световодных жгутов, один из которых предназначен для передачи изображения, а другой — для передачи света; окуляра и микрообъектива, соединенного с торцом световодного жгута. В локомотивных депо нашли применение жесткие линзовые эндоскопы АС-1 и гибкие ОД-20Э, ВОЛЭНД-Т. 3.7. Газоаналитический метод Метод заключается в определении скорости потока воздуха, его температуры, давления, а также химического состава выхлопных газов. Имея эталонные данные рассматриваемых параметров, можно определить техническое состояние дизельных и карбюраторных двигателей. Метод нашел применение при диагностировании тепловозных дизелей. 4. Методы неразрушающего контроля 4.1. Классификация видов неразрушающего контроля Неразрушающий контроль составляет группу методов, объединенных общностью физических явлений, происходящих в процессе определения технического состояния узла или детали подвижного состава. В настоящее время существует 9 видов неразрушающего контроля; магнитный, включающий в себя магнитно-порошковый, магнитографический и магнитоферрозондовый методы; акустический, включающий в себя различные контактные и бесконтактные ультразвуковые методы; капиллярный, основанный на явлении проникновения специальных жидкостей в зону дефекта, включает в себя методы цветной, люминесцентной дефектоскопии, метод меловой пробы и др.; оптический; радиографический; радиоволновой; электромагнитный (вихретоковый); метод магнитной памяти. По назначению неразрушающий контроль может подразделяться на несколько типов: дефектоскопия; толщинометрия; структуроскопия; течеискание. Применение всех видов неразрушающего контроля основано на взаимодействии контролируемого изделия с электромагнитными или акустическими полями и проникающими частицами или веществами. Совокупность методов и средств, позволяющих выявлять дефекты в изделиях без их разрушения, называется дефектоскопией. Для выявления дефектов в проверяемом изделии методами неразрушающего контроля промышленностью выпускаются специальные приборы — дефектоскопы. В определенных случаях при помощи дефектоскопа можно установить не только наличие дефекта, но и определить его координаты, размеры и ориентацию. Качество неразрушающего контроля оценивается достоверностью его методов, которая зависит не только от качества используемого оборудования и особенностей физических процессов, но и от человеческого фактора. Для обеспечения достоверности контроля оборудование проходит регулярную проверку в органах метрологического контроля, а операторы-дефектоскописты — периодическую проверку знаний и повышение квалификации. 4.2. Сравнение свойств и особенностей различных видов неразрушающего контроля Перечисленные виды неразрушающего контроля отличаются большим разнообразием физических принципов и, следовательно, технических средств. Одни из них наиболее просты в применении и выполняются простейшими устройствами. Например, капиллярный контроль относительно легко осваивается и не требует сложных устройств, но не отличается высокой производительностью. Он удобен для обнаружения поверхностных дефектов в объектах с довольно сложной конфигурацией, где применение других методов не дает такого эффекта. Простотой устройств и легкостью расшифровки отличаются вихретоковый, магнитопорошковый методы, которые распространены при обслуживании подвижного состава и в промышленности. Особенно широко распространен ультразвуковой эхо-импульсный метод. Глубоко проникающие в металл ультразвуковые волны позволяют обнаруживать не только поверхностные, но и заглубленные дефекты. Относительно простое устройство аппаратуры, высокая производительность контроля, возможность ее дальнейшего повышения при автоматизации расшифровки результатов с помощью вычислительных устройств — все эти достоинства обеспечили ультразвуковому методу одно из ведущих мест при дефектоскопии изделий. Контроль ответственных элементов без полной разборки узлов представляет собой уникальную возможность применения ультразвукового метода на подвижном составе железных дорог. Метод незаменим при дефектоскопировании подступичных частей и шеек осей колесных пар в сборе с колесными центрами и кольцами роликоподшипников, а также валов якорей тяговых электрических двигателей в зоне под железным сердечником. Исключение необходимости полной разборки этих узлов при ремонте увеличивает срок их эксплуатации, дает значительную экономию средств и повышает производительность ремонта подвижного состава. 1 2 |