кинематический расчет передачи. Рисунок 11 вариант 6 Кинематический и расчет зубчатой передачи. Техническое задание. 1 Исходные данные для проектирования приводов Для задания 11 Варианты 1 2 3

Скачать 200.5 Kb. Скачать 200.5 Kb.

|

|

1 Техническое задание. Таблица 1.1 - Исходные данные для проектирования приводов

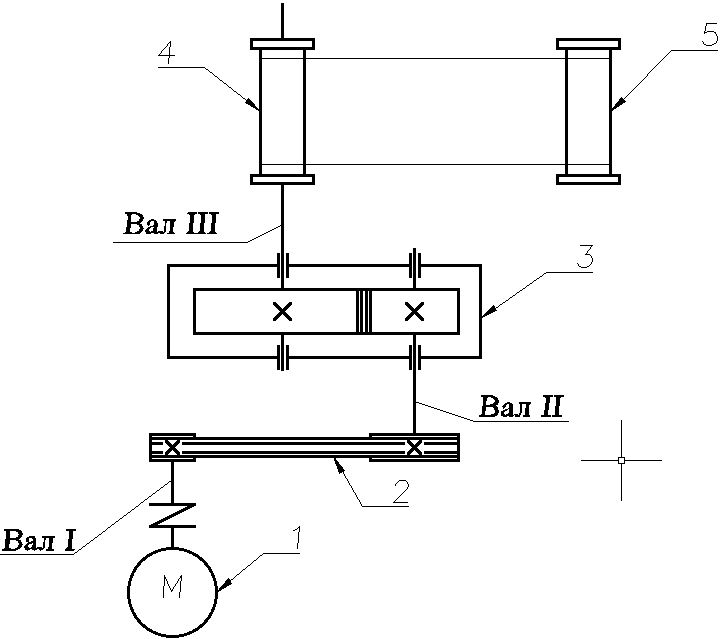

2 Кинематический и силовой расчеты привода. 2.1 Определение КПД кинематических цепей в приводе и выбор электродвигателя  1-электродвигатель; 2-клиноременная передача; 3-редуктор прямозубый; 4-барабан; 5-ролики Рисунок 2.1 КПД кинематической цепи: двигатель - выходной конец III вала, по которой передается первый поток мощности ( в соответствии с рисунком 21 ) III= рем цил 2пк.= 0,95 0,96 0,992 = 0,894, где рем - КПД клиноременной открытой передачи 3, С. 21; цил - КПД цилиндрической прямозубой закрытой передачи 3, С. 20; пк - КПД подшипников качения с одного вала 3, С. 21. Требуемая мощность двигателя  Вт, Вт,где NIII - мощность, потребляемая с выходного конца III вала ; Ориентировочная угловая скорость вращения вала двигателя ДВ ДВ III i1- 2 i2 - 3 = 55*1,39 2,0 = 152,9 рад / с ; где III = III на 1 скорости - угловая скорость вращения вала III, рад c. i1-2 - передаточное отношение ременной передачи, согласно таблице 4.1; i2-3 - передаточное отношение цилиндрической прямозубой передачи, согласно таблице 4.1; По таблице 4.2 выбираем асинхронный двигатель закрытый обдуваемый серии 4А: электродвигатель 4А142М4 У3 ГОСТ 19523-81 3, С. 24 , мощностью N дв.гост = 11 кВт и синхронной частотой вращения nдв.гост=1500обмин. Величина скольжения s=2,8%=0,028 Асинхронная частота вращения вала двигателя n дв = nс (1 - s) = 1500 (1 – 0,028) = 1458,0 об/мин Асинхронная угловая скорость вращения вала двигателя 2.2 Разбивка общего передаточного отношения привода между передачами  . .Фактическое значение общего передаточного отношения передач, через которые передается первый поток мощности на вал III i 2- 11 ф а к т = i1- 2 i2 - 3 =1,390 *2,0 = 2,78 . Отклонение передаточного отношения i1-3ф а к т от i1-3т р е б составляет 0,0 % 1 % , что приемлемо. 2.3 Определение мощностей, угловых скоростей и вращающих моментов на валах привода Мощности на элементах привода N1 = N дв = 7830 Вт ; N2 = N1 рем пк = 7830 0,95 0, 99 = 7364 Вт ; N3 = N2 цил пк = 7364 0, 96 0, 99 = 6999 Вт ; Угловые скорости и частоты вращения элементов привода 1 = дв = 152,7 рад с ; 2 = 1 i 1-2 = 152,7 1,39 = 109,9 рад с ; 3 = 2 i 2-3 = 109,9 2,0 = 54,9 рад с ; n I = I 9,55 = 152,7 9,55 = 1458,3 об / мин ; n II = II 9,55 = 109,9 9,55 = 1049,5 об / мин ; n III = III 9,55 = 54,9 9,55 = 524,3 об / мин ; Вращающие моменты на элементах привода Т1 = Тдв = Nдв дв = 7830 152,7 = 51,277 Нм ; Т2 = Т1 i 1-2 рем пк = 51,277 1,39 0,95 0,99 = 67,034 Нм ; Т3 = Т3 i 2-3 цил пк = 67,034 2,0 0,96 0,99 = 127,419 Нм Результаты расчетов сведем в таблицу 2.1 Таблица 2.1

Расчет закрытой цилиндрической прямозубой передачи Исходные данные для расчета: – передаточное число u = 2,0; – частота вращения шестерни n1 = 1049,5 мин-1; – частота вращения колеса n2 = 524,3 мин-1; – вращающий момент на шестерне Т1 = 67,034 Н·м. Число лет работы передачи при трехсменной работе – 5 лет. Передача нереверсивная, нагрузка постоянная, производство мелкосерийное. 1) Выбор материалов и термической обработки колес При мелкосерийном производстве и невысоких требованиях к размерам редуктора выбираем материалы: для шестерни – сталь 45, термообработка – улучшение, твердость 269–302 НВ, средняя твердость НВ01 = 285; для колеса – сталь 45, термообработка – улучшение, твердость 235–262 НВ, средняя твердость НВ02 = 250. 2) Определение допускаемых контактных напряжений где σНlim – предел контактной выносливости при базовом числе циклов напряжений NH0: для шестерни для колеса ZN – коэффициент долговечности; SH – коэффициент запаса прочности, SH = 1,1. Базовое число циклов напряжений: для шестерни для колеса Расчетное число циклов напряжений за весь срок службы передачи при постоянном режиме нагружения: где n – частота вращения шестерни, колеса, мин-1; с – число зацеплений зуба за один оборот колеса. Для нереверсивной передачи с = 1; Lh – срок службы передачи, ч: где L – число лет работы передачи, L = 5 лет; Кг – коэффициент годового использования передачи, Кг = 0,85; Кс – число смен работы передачи в сутки, Кс = 3. Расчетное число циклов напряжений: – для шестерни – для колеса Для длительно работающих передач при NK > NH0 коэффициент долговечности равен: – для шестерни – для колеса Допустимые контактные напряжения: – для шестерни – для колеса Расчетное допускаемое контактное напряжение: 3) Определение допускаемых напряжений изгиба где σFlim – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений: – для шестерни – для колеса SF – коэффициент запаса прочности, SF = 1,7; YR – коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями, YR = 1; YZ – коэффициент, учитывающий способ получения заготовки шестерни и колеса. Для поковок и штамповок YZ = 1; YА – коэффициент, учитывающий влияние двустороннего приложения нагрузки. При нереверсивной передаче YА = 1,0; YN – коэффициент долговечности: где NF0 – базовое число циклов напряжений. Для сталей NF0 = 4*106 . Так как расчетное число циклов напряжений для шестерни NK1 = 234*107 и для колеса NK2 = 117*107 больше базового числа циклов NF0 = 4*106, то принимаем YN=1,0. Допускаемые напряжения изгиба: – для шестерни – – для колеса – Определение межосевого расстояния:  , мм, , мм,где Ka= 450 МПа1/3 – вспомогательный коэффициент; u – передаточное число, u = 2,0 T1 – вращающий момент на шестерне, Т1 = 67,034 Н*м; KH – коэффициент нагрузки, для прямозубой передачи предварительно принимаем Кн = 1,3; ψbа– коэффициент ширины венца колеса. При симметричном расположении прямозубых колес относительно опор выбираем ψbа= 0,315. Принимаем из ряда стандартных чисел (с.5) аw = 112 мм. 4) Определение модуля передачи Минимальное значение модуля из условия прочности на изгиб  , мм, , мм,где Km = 6,8·103 – для прямозубой передачи; b2 – ширина венца колеса Принимаем b2 = 36 мм. Максимально допустимый модуль передачи: Принимаем по ГОСТ 9563-80 стандартное значение окружного модуля: m=2,5мм. 5) Определение суммарного числа зубьев шестерни и колеса Принимаем zΣ = 90 6) Определение числа зубьев шестерни и колеса Принимаем z1 = 30. Так как z1 = 30> zmin = 17, то зубчатые колеса изготовляются без смещения исходного контура ( Число зубьев колеса: z2 = z- z1 =90-30=60 7) Уточнение передаточного числа Отклонение от заданного передаточного числа: 8) Уточнение межосевого расстояния 9) Определение размеров зубчатых колес диаметры делительные: диаметры вершин зубьев: da1 =d1+ 2mn =75,00 + 2 * 2,5 = 80,00 мм; da2 = d2 + 2 mn = 150,00+ 2 *2,5 = 155,00 мм; ширина колеса b2 = ba*aw = 0,315 * 112 =35,3 мм, примем 36мм; ширина шестерни b1 = b2 + 5 мм = 41,0 мм. 10) Размеры заготовок Диаметр заготовки шестерни Для колеса с выточками: – толщина диска – толщина обода заготовки колеса Предельные размеры заготовок для стали 45: Dпр = 80 мм; Sпр = 80 мм. Условия пригодности заготовок выполняются, так как Dзаг = Dпр, Cзаг < Sпр и Sзаг< Sпр. 11) Определение усилий в зацеплении Окружная сила: Радиальная сила: 12) Проверочный расчет передачи на контактную прочность  где ZЕ = 190 МПа1/2 -коэффициент, учитывающий механические свойства материалов сопряженных колес; Zε – коэффициент, учитывающий суммарную длину контактных линий. Для прямозубых колес εа – коэффициент торцевого перекрытия; ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев. Для прямозубых передач ZH ≈ 2,49 ; u = 2,0 – фактическое передаточное число; KH – коэффициент нагрузки KH = KHβ KHν , где KHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. При KHν – коэффициент, учитывающий динамическую нагрузку. Окружная скорость колес: Для прямозубой передачи назначаем 8-ю степень точности изготовления. При ν = 4,12 м/с и 8-й степени точности изготовления передачи KHν = 1,200 KH = 1,025*1,200 = 1,230 Расчетное контактное напряжение: 13) Проверочный расчет передачи на выносливость при изгибе где KF – коэффициент нагрузки; YFS – коэффициент, учитывающий форму зуба: zν – эквивалентное число зубьев колес; х – коэффициент смещения; Yβ – коэффициент, учитывающий наклон зуба, Yβ = 1; Yε – коэффициент, учитывающий перекрытие зубьев, Yε = 1. Для прямозубых передач без смещения исходного контура х1 = х2 = 0 и zν = z . Для шестерни для колеса Коэффициент нагрузки: где KFν – коэффициент, учитывающий динамическую нагрузку. При ν = 4,12 м/с и 8-й степени точности KFν = 1,400 KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий: KFβ =1+1,5*( KHβ -1)=1+1,5*(1,025-1)=1,038 Тогда KF =1,400*1,038= 1,454 Расчетное напряжение изгиба в зубьях колеса: Расчетное напряжение изгиба в зубьях шестерни: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||