Техно-химический контроль производства мороженого(курсовая). КР.Телятникова.ВС-18. Технохимический контроль производства мороженого

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

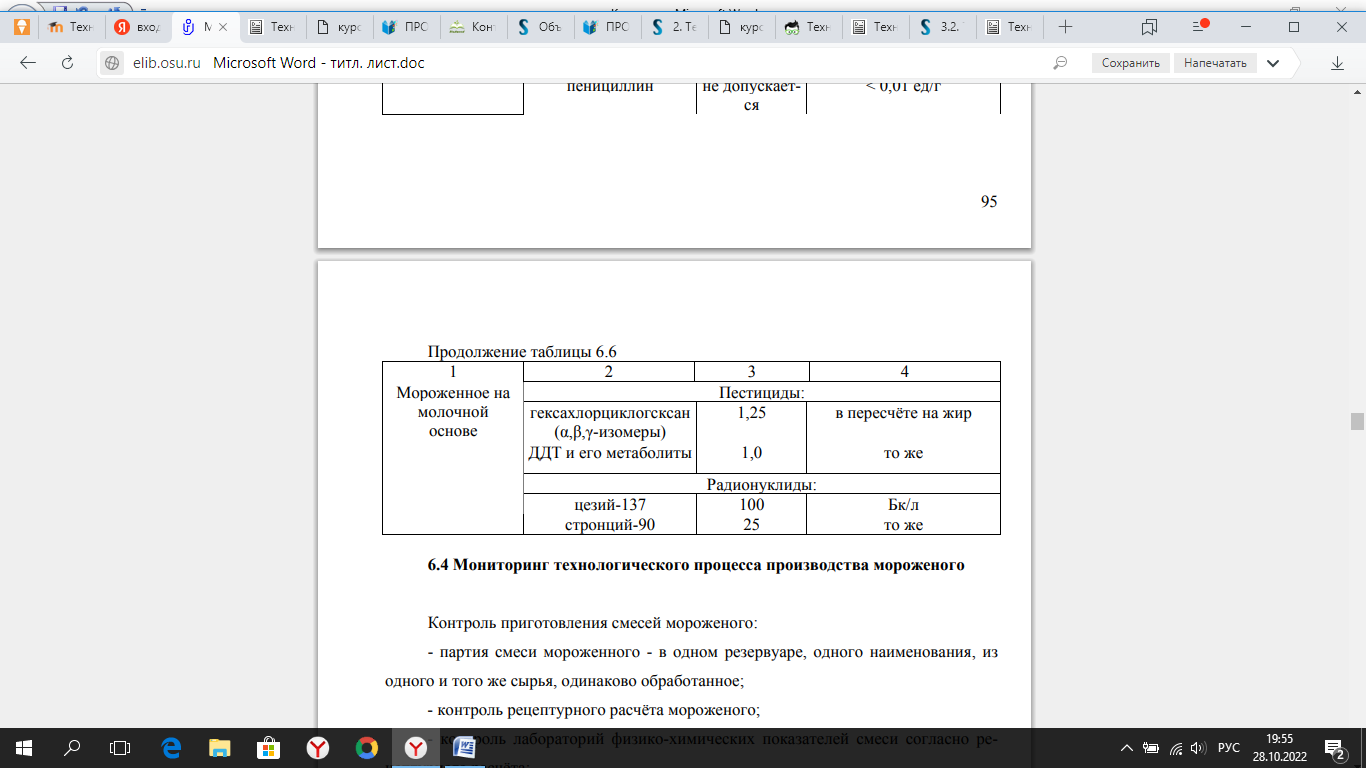

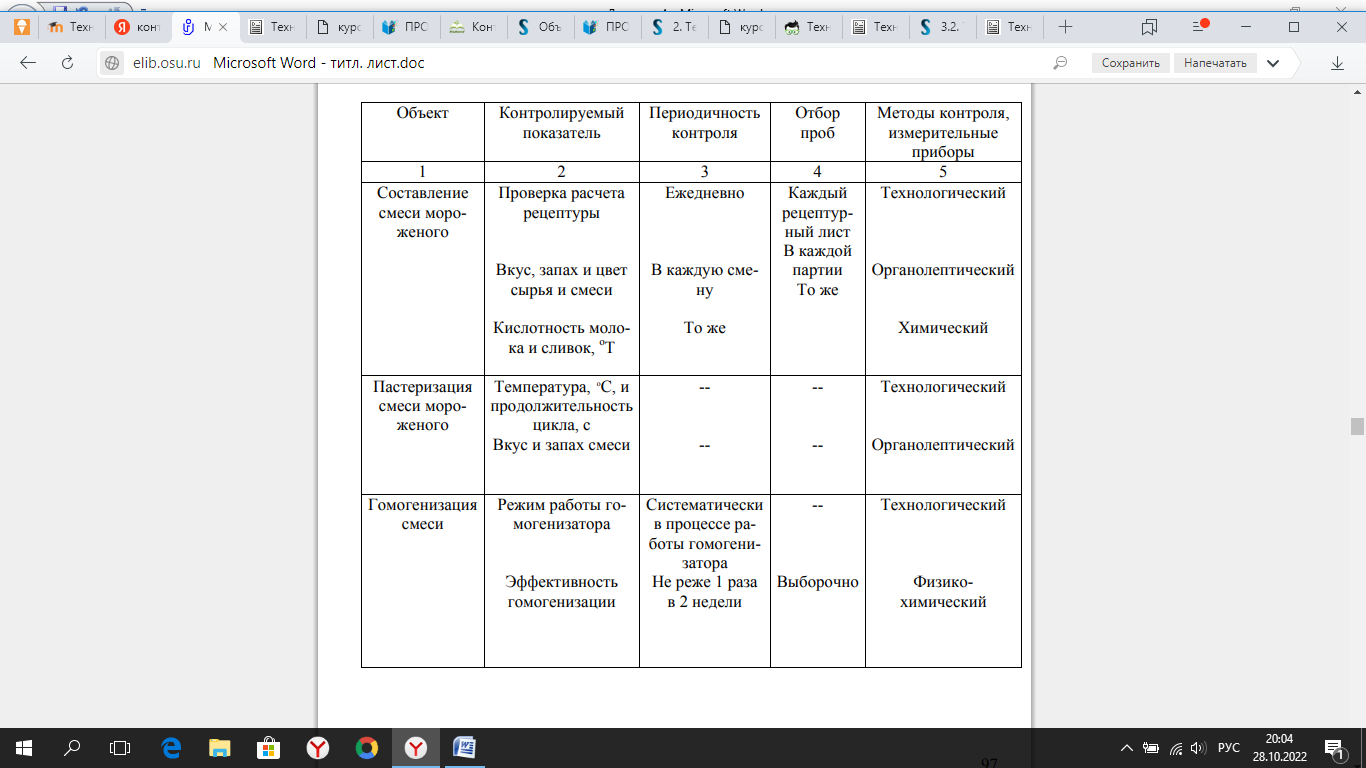

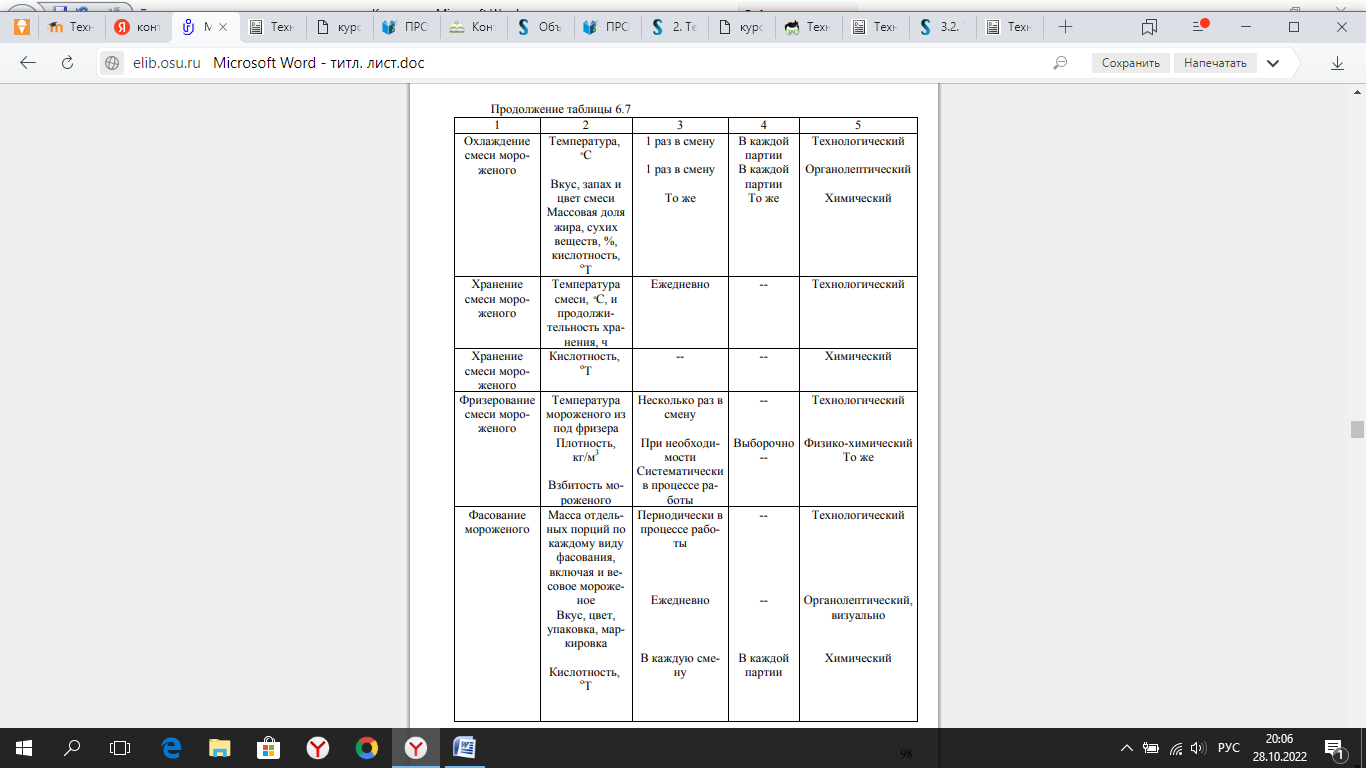

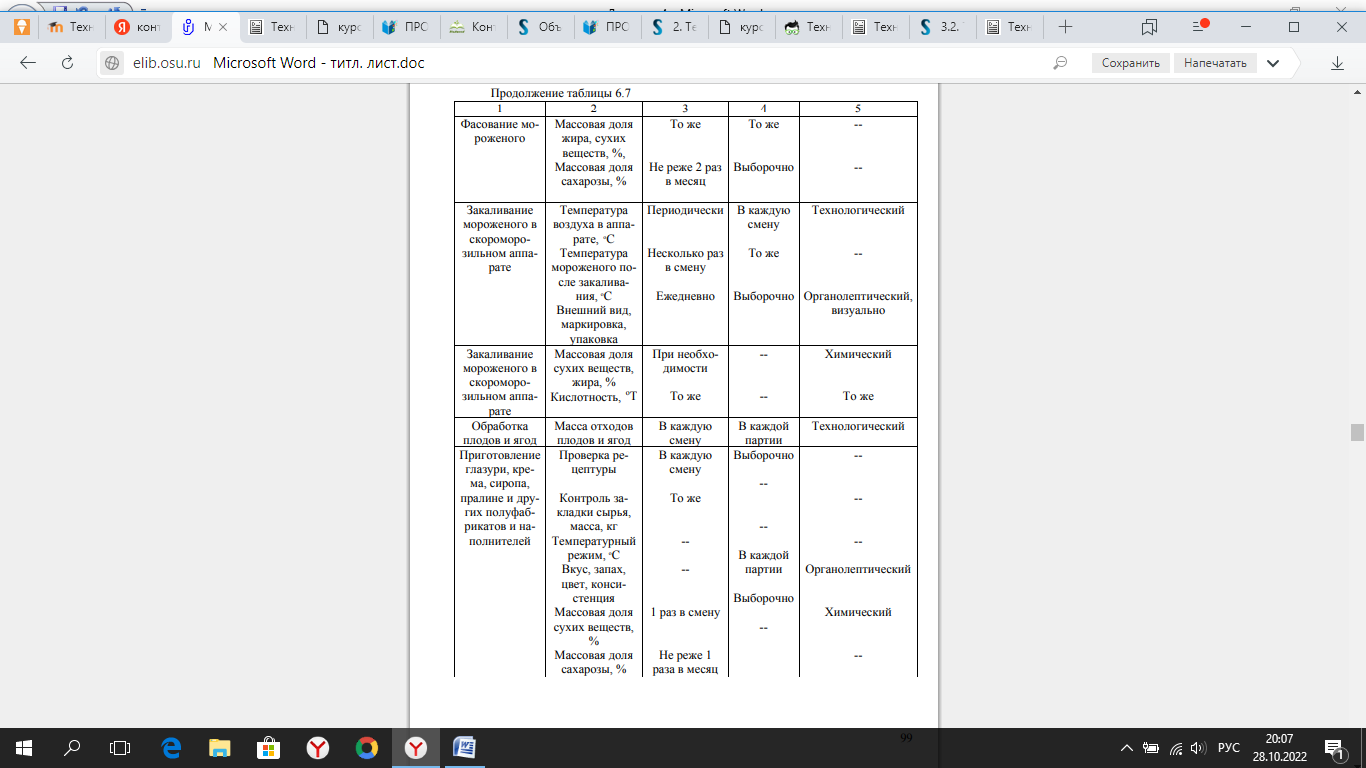

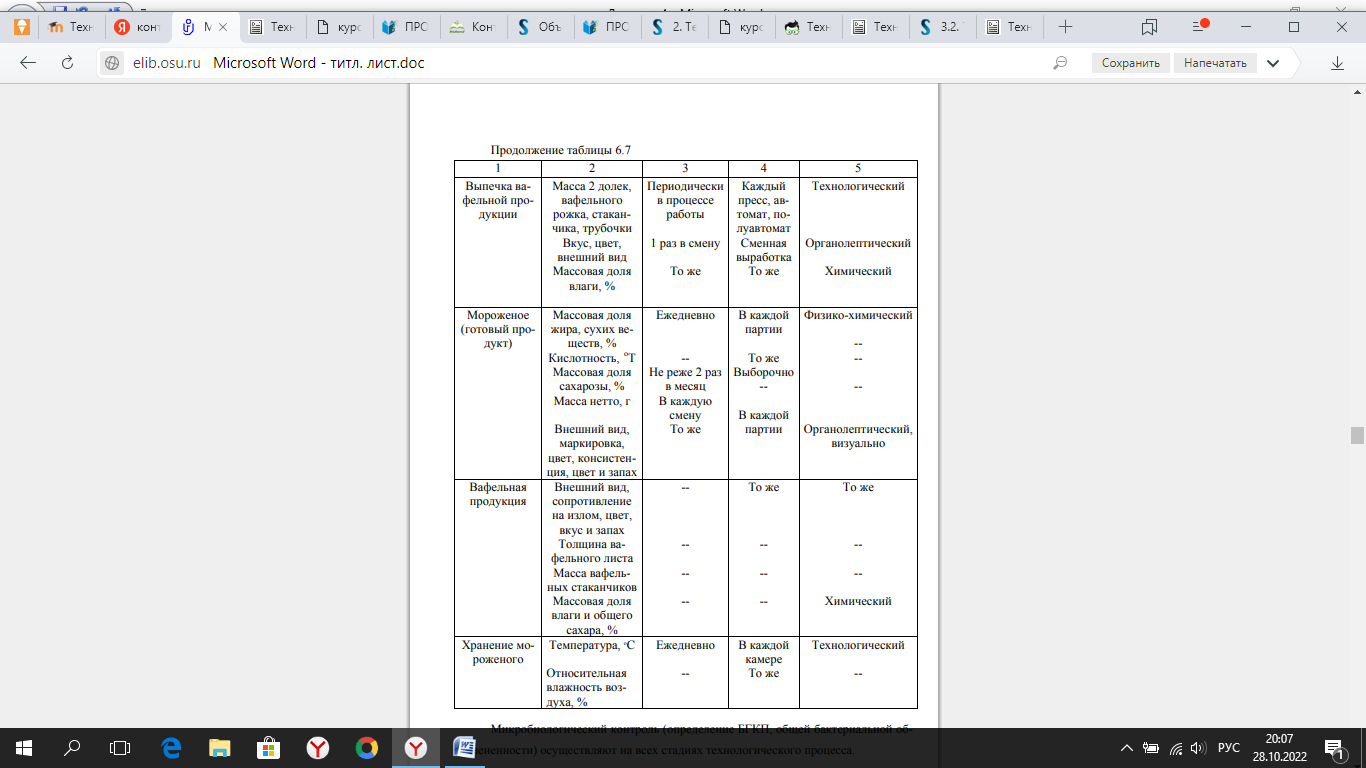

.3. Контроль технологического процесса производства мороженого с указанием контрольно-критических точек. .3. Контроль технологического процесса производства мороженого с указанием контрольно-критических точек.Технологический процесс производства мороженого контролируется в соответствии с принятой схемой. Проверяется правильность расчета рецептуры по каждой партии (варке) мороженого. При этом определяют массовую долю жира и сухих веществ, а также массовую долю сахарозы по фактической закладке с применением стандартных методов. В случае отклонения состава мороженого от рецептурного расчета смесь нормализуют с последующей проверкой ее химического состава. Обязательно проводится контроль вафельной продукции[5]. Одним из важнейших показателей качества мороженого является взбитость, которая показывает увеличение объема мороженого за счет воздуха, вработанного при фризеровании смеси[14]. Особенности микробиологического контроля заключаются в том, что в каждой партии мороженого устанавливают количество КМАФАнМ и БГКП. Другие группы нормируемых микроорганизмов определяют в специализированных лабораториях Роспотребнадзора. По микробиологическим показателям мороженое должно соответствовать требованиям, указанным в ФЗ № 88 «Технический регламент на молоко и молочную продукцию». В случае несоответствия контролируемой порции продукта по микробиологическим показателям результаты распространяются на всю партию[15]. П  ри незначительном превышении в партии содержания КМАФАнМ (150—200 тыс ./см3) выявляют количество стафилококка ауреус и сальмонелл. Если стафилококк ауреус отсутствует в 1 см3 продукта, а сальмонелл нет в 25 см3, то партия может быть реализована по согласованию с местными органами Роспотребнадзора. В кисломолочном мороженом количество молочнокислых бактерий должно составлять не менее 1106 КОЕ/г[5]. ри незначительном превышении в партии содержания КМАФАнМ (150—200 тыс ./см3) выявляют количество стафилококка ауреус и сальмонелл. Если стафилококк ауреус отсутствует в 1 см3 продукта, а сальмонелл нет в 25 см3, то партия может быть реализована по согласованию с местными органами Роспотребнадзора. В кисломолочном мороженом количество молочнокислых бактерий должно составлять не менее 1106 КОЕ/г[5].Ежедневно проверяют правильность режима пастеризации смеси по термограммам и (или) данным, зафиксированным в компьютере, а эффективность самого процесса — не реже раза в декаду. Причем качество работы пастеризатора уточняют в различное время его работы. Контроль по ходу технологического процесса производится в соответствии с программой ПК, разработанной и утвержденной на конкретном предприятии, но не реже раза в месяц[15]. Санитарно-гигиеническое состояние оборудования обследуется после каждого технологического цикла (по БГКП), а санитарно-гигиеническое состояние рук работников — не реже трех раз в месяц. Контроль воды проводится в соответствии с СанПиН 2.1.4.1074— 2001 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения». В используемой воде должно содержаться не более 100 бактерий в 1 см3, БГКП — не более трех в 1 дм3 (коли-индекс)[14]. Воздух контролируют по общему количеству бактерий, дрожжей и плесеней не реже раза в месяц; в закалочных камерах и камерах хранения — по количеству плесеней в соответствии с программой ПК, но не реже раза в квартал[5]. Показатели качества и безопасности всех компонентов, применяемых в технологии производства мороженого, должны отвечать требованиям, указанным в соответствующих стандартах. ПК осуществляется в типовых ККТ по показателям, приведенным в таблица 4.  Этапы и показатели производственного контроля мороженого Этапы и показатели производственного контроля мороженого

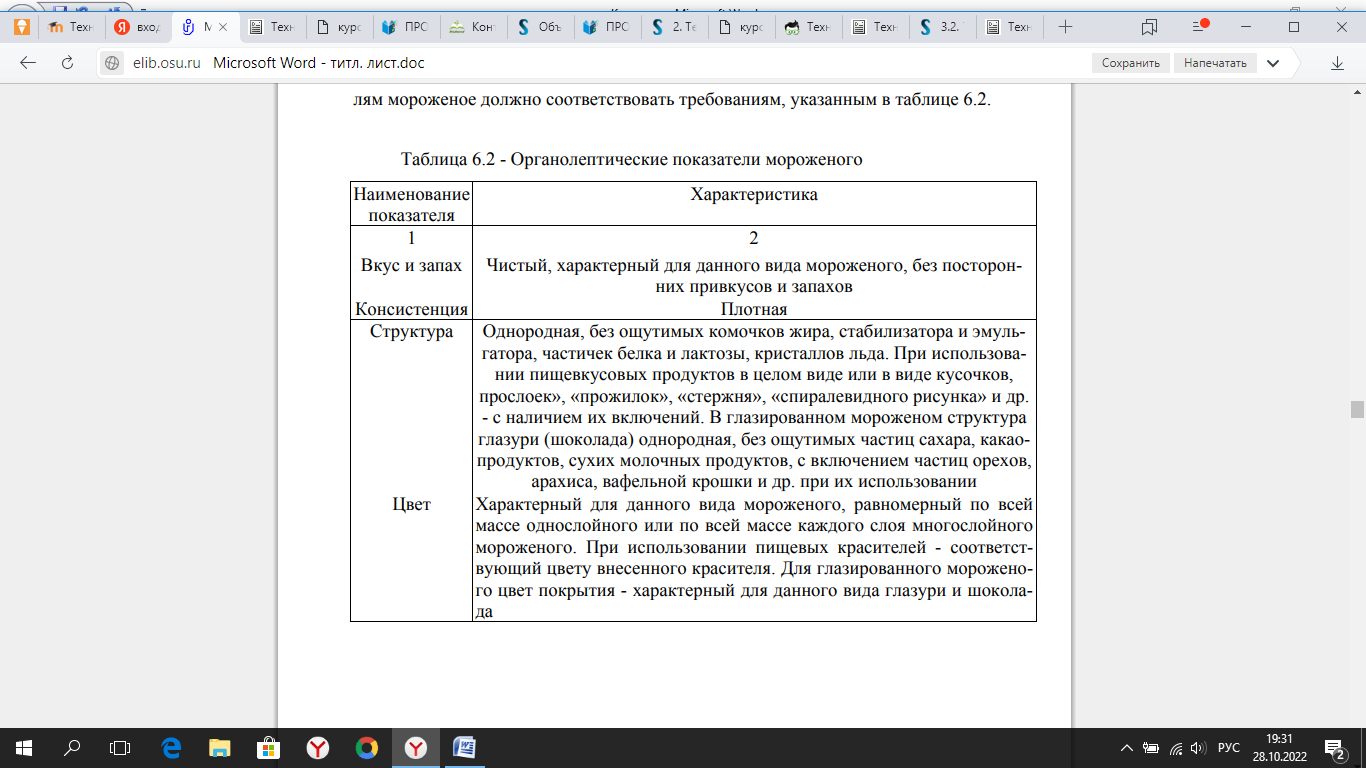

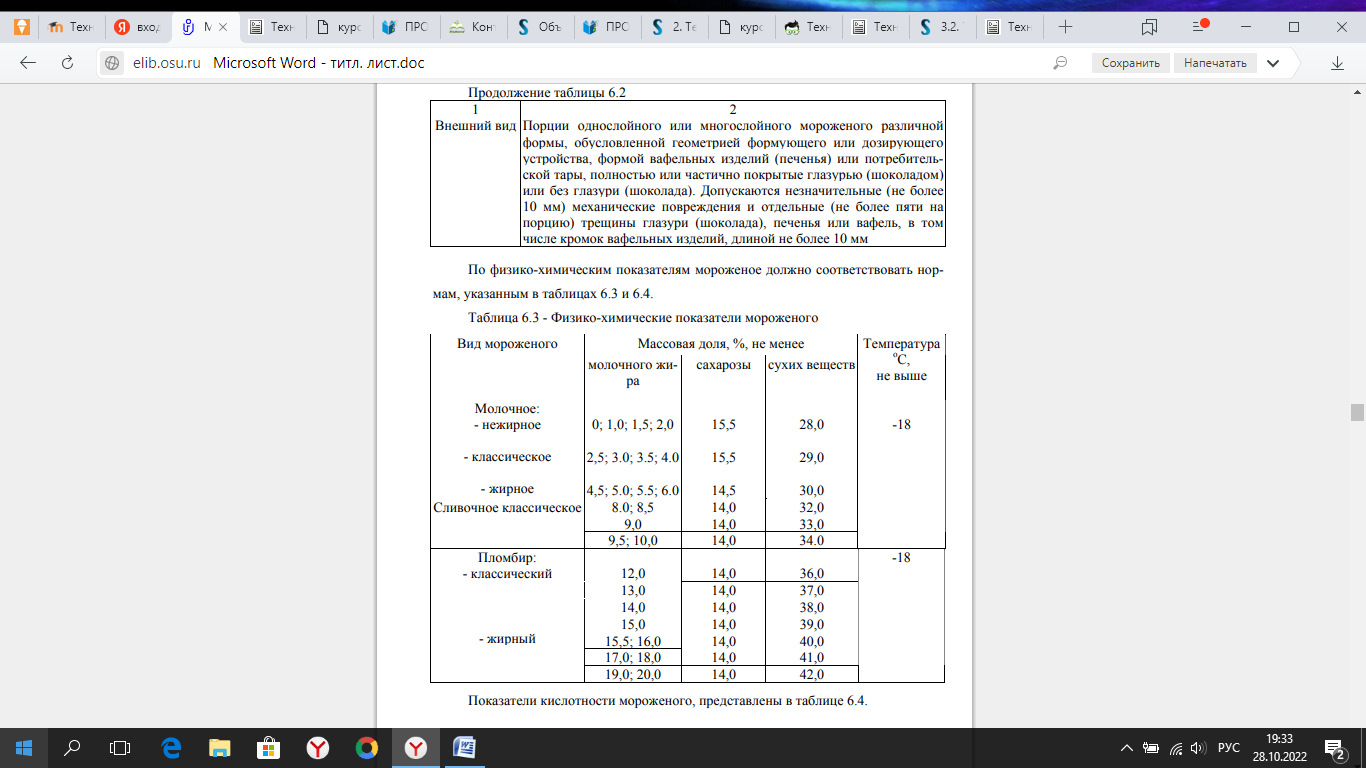

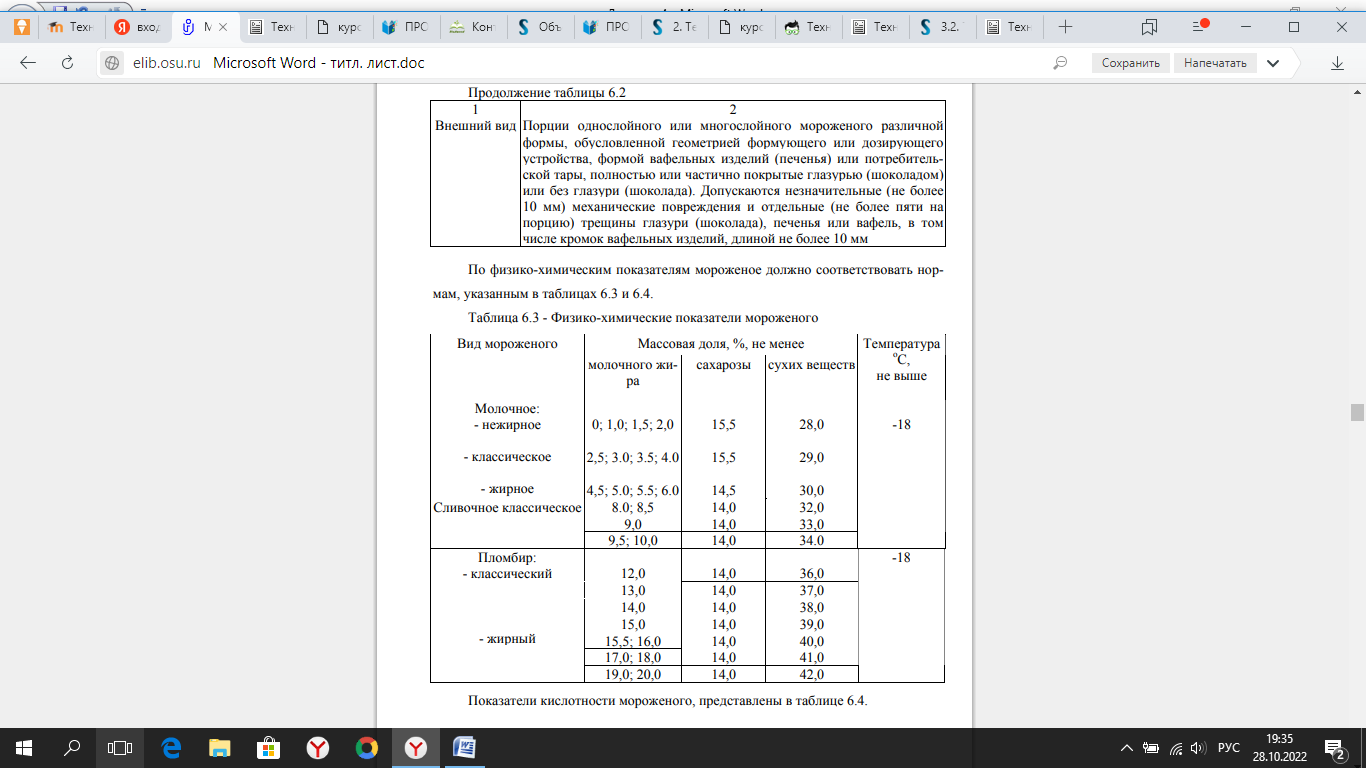

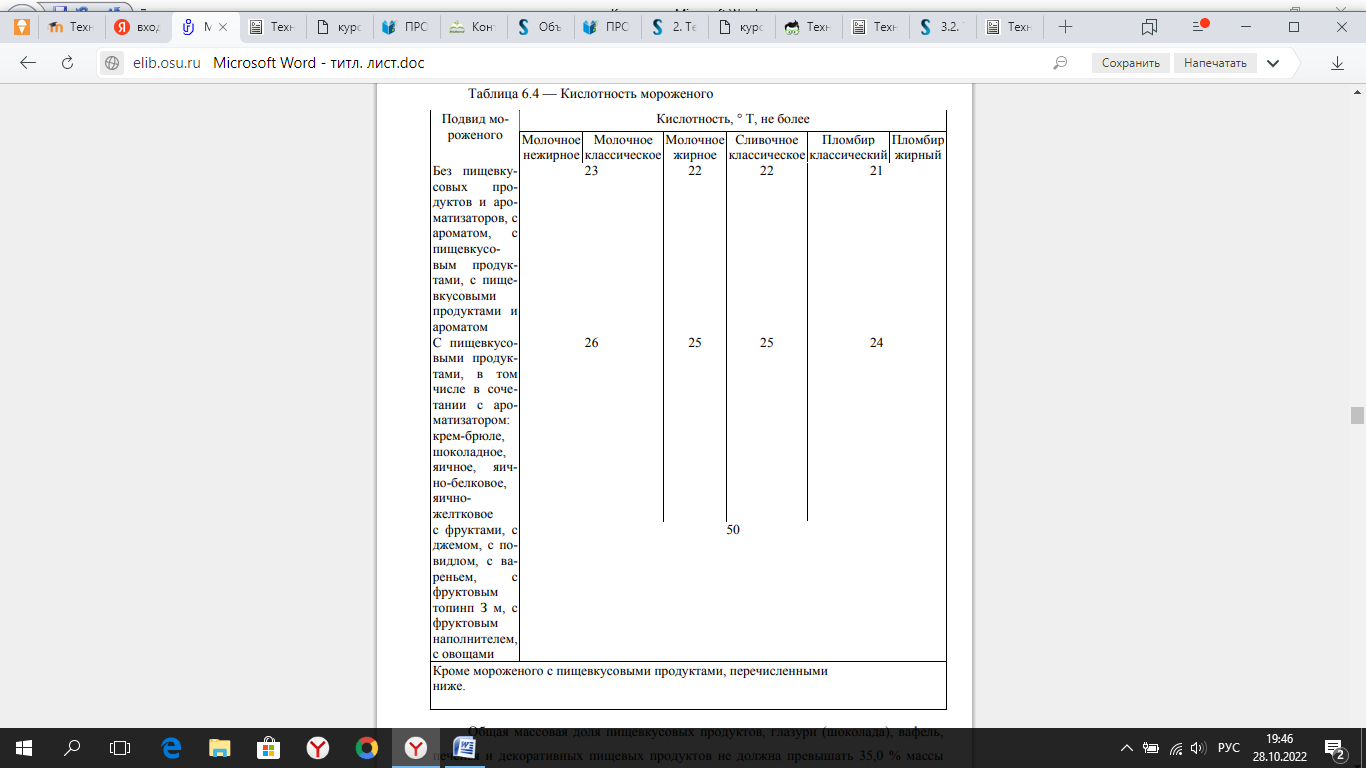

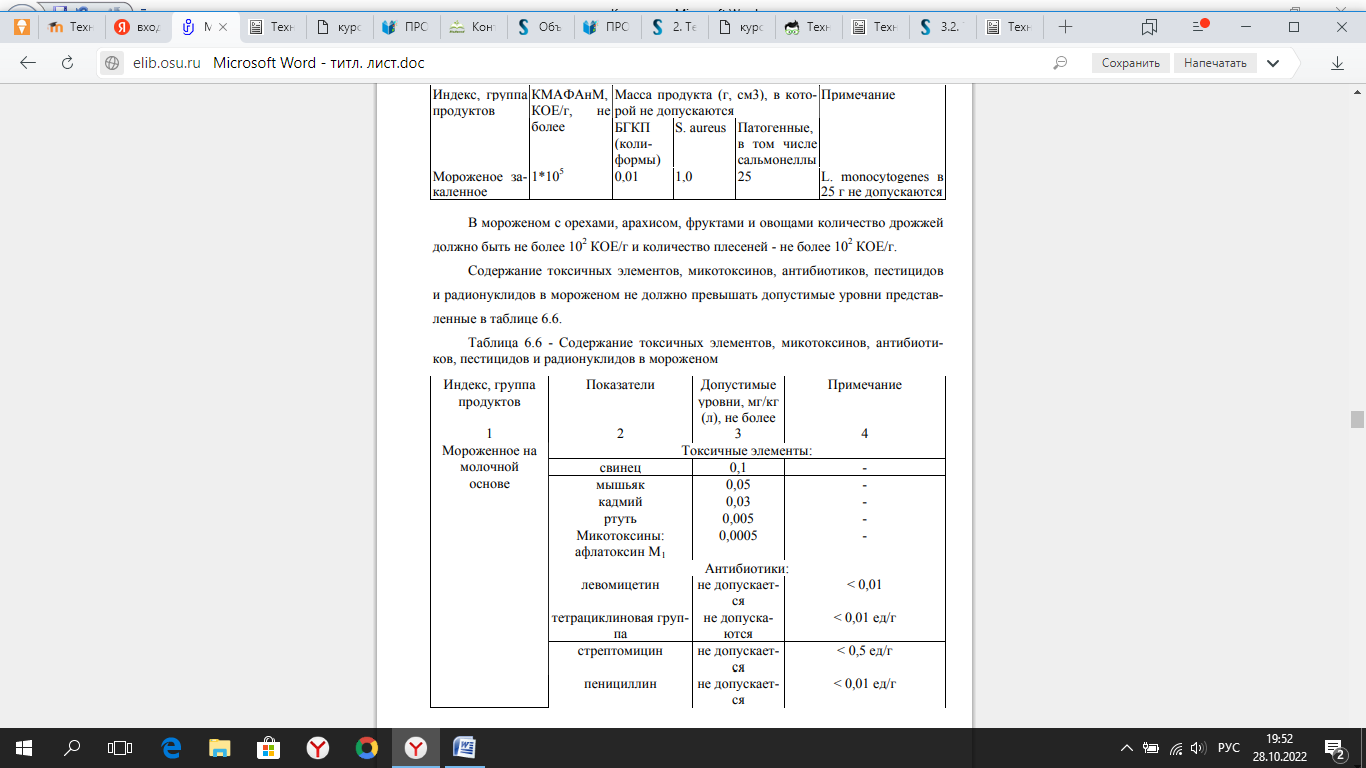

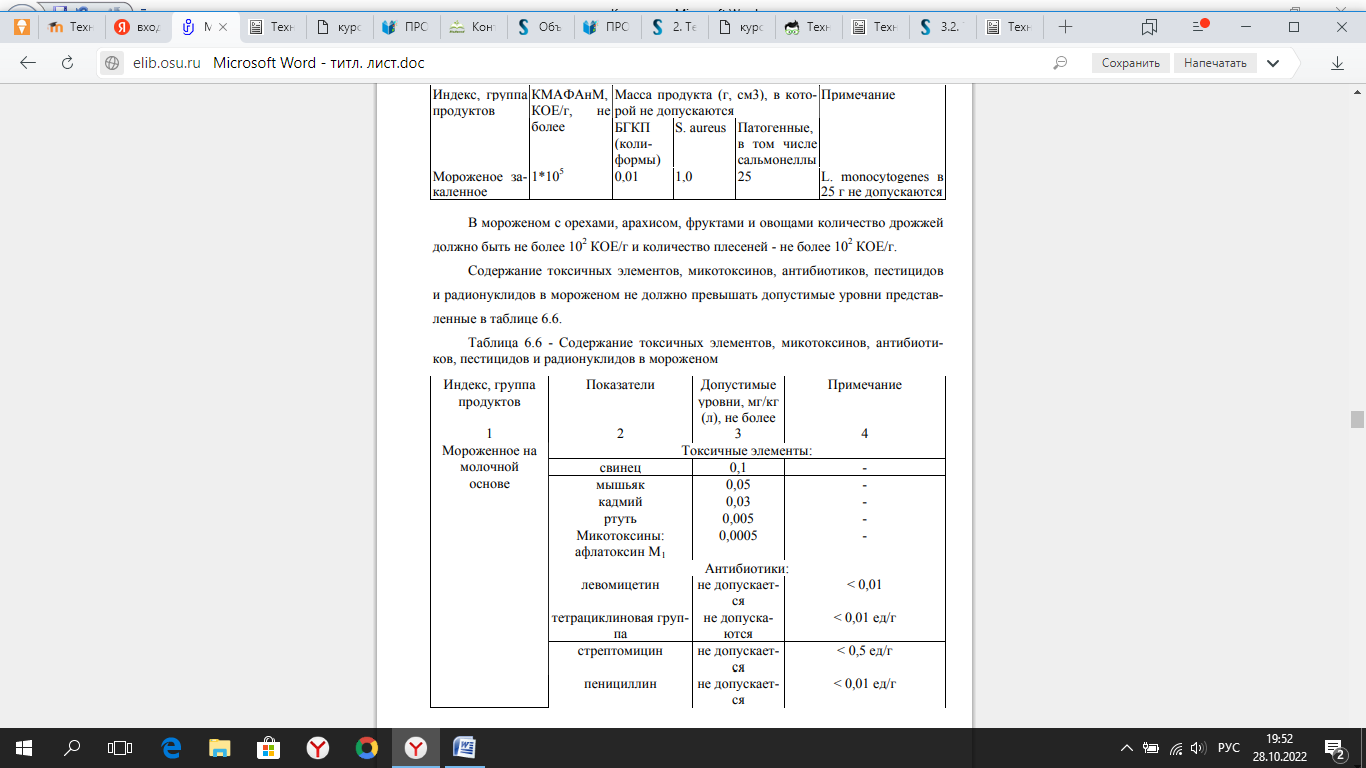

На рис. 4 представлена схема контроля технологического производства мороженого с указанием типовых ККТ и условными обозначениями показателей 2  .4. Контроль качества готового мороженого в соответствии с требованиями законодательной базы .4. Контроль качества готового мороженого в соответствии с требованиями законодательной базыТаблица 5 - Органолептические показатели мороженого   Таблица 6- Физико-химические показатели мороженого   Таблица 7 — Кислотность мороженого   Общая массовая доля пищевкусовых продуктов, глазури (шоколада), вафель, печенья и декоративных пищевых продуктов не должна превышать 35,0 % массы нетто порции мороженого[6]. Таблица 8- Микробиологические показатели мороженого.  В мороженом с орехами, арахисом, фруктами и овощами количество дрожжей должно быть не более 102 КОЕ/г и количество плесеней - не более 102 КОЕ/г[6]. Таблица 9 - Содержание токсичных элементов, микотоксинов, антибиотиков, пестицидов и радионуклидов в мороженом    2.5. Схема техно-химического контроля производства мороженого Таблица 10 - Схема технико-химического контроля производства мороженого[12].       С  анитарный контроль производства анитарный контроль производстваКонтроль качества мойки и дезинфекция аппаратуры и оборудования. Контроль аппаратуры и оборудования осуществляется после мойки и дезинфекции (хлорирования или пропаривания) непосредственно перед началом работы[6,7]. Смывы берут стерильными увлажненными ватными и марлевыми тампонами или салфетками. Стерильные ватные тампоны на стеклянных или металлических палочках, вставленных в пробирки с ватными пробками, заготавливают заранее. В день взятия смывов в каждую пробирку с тампоном наливают по 5 мл стерильного физиологического раствора или воды. Непосредственно перед взятием смыва тампон увлажняют наклонением пробирки или опусканием тампона вниз. При взятии смыва салфетками их захватывают стерильным пинцетом, увлажняют стерильной водой из пробирки и после протирания исследуемого объекта помещают в ту же пробирку[7]. Смывы с крупного оборудования отбирают при помощи металлического трафарета с ручкой, середина которого вырезана в форме квадрата площадью 100 (10×10). Трафарет обжигают и накладывают на исследуемую поверхность. После взятия пробы пробирку с тампоном вновь вставляют в пробирку так, чтобы тампон погрузился в физиологический раствор; пробирку встряхивают. Затем 1 мл физиологического раствора из пробирок высевают на мясопептонный агар для определения общего количества бактерий, а оставшееся количество вместе с тампоном засевают в 5 мл среды Кесслер для определения наличия бактерий группы кишечной палочки. Посевы выдерживают в термостате при 43 °С в течение 18 - 24 часов для определения бактерий группы кишечной палочки и при 37 °С в течение 48 часов для определения общего количества[7,15]. Бактерии группы кишечной палочки в смывах должны отсутствовать. Для отбора проб из трубопровода диаметром 50 мм с поверхности 100 см2 в него вводят стерильный, смоченный физиологическим раствором тампон вглубь на 6,5 см, а при диаметре 36 мм - на 9 см. После ввода тампона в трубопровод на требуемую глубину его продвигают к выходу, делая вращательные движения[8,15]. О  собое внимание необходимо уделять соблюдению периодичности и контролю качества мойки танков, поскольку они могут явиться источником вторичного обсеменения пастеризованной смеси для мороженого. Мойка танка проводится после каждого опорожения его[8]. собое внимание необходимо уделять соблюдению периодичности и контролю качества мойки танков, поскольку они могут явиться источником вторичного обсеменения пастеризованной смеси для мороженого. Мойка танка проводится после каждого опорожения его[8].Цеховой инвентарь. Для оценки качества мойки цехового инвентаря пробы отбирают в тот момент, когда инвентарь подготовлен к работе. Качество мойки оценивают по наличию брожения в жидкой среде Кесслер и общему количеству бактерий[7,8]. Пробы на анализ отбирают следующим образом: А) мелкий инвентарь (мешалки, мутовки, ковши) - мазок берут ватным или марлевым тампоном со всей поверхности предмета[9]; Б) столы, лотки, формы, гильзы и т.п. - мазок берут ватным или марлевым тампоном при помощи трафарета со 100 см2 поверхности стенки и дна в отдельности[8]. Руки работников. Анализ чистоты рук производят (без предварительного предупреждения) перед началом производственного процесса и только у тех работников, которые непосредственно соприкасаются с чистым оборудованием или продукцией[9]. Для взятия смывов с рук рабочих пользуются также марлевым или ватным тампоном. Перед анализом пробирку наклоняют, тампон смачивают стерильным физиологическим раствором, вынимают вместе с ватной пробкой и тщательно обтирают им обе руки и пальцы каждого рабочего. Пробу с тампоном вновь вставляют в пробирку так, чтобы тампон погрузился в физиологический раствор. Затем всю смывную жидкость вместе с тампоном из пробирки высевают в 5 мл среды Кесслер. Посевы выдерживают при 43 °С в течение 18 - 24 часов[8,15]. К  онтроль хлорирования рук. Отдельные участки рук протирают ватным тампоном, смоченным йодкрахмальным раствором, который готовят, смешивая в равных соотношениях 6 % раствора Kj и 4 % раствора крахмала (4 г растворимого крахмала и 96 мл дистиллированной воды перемешивают, доводя до кипения, и охлаждают до 20 °С)[9]. онтроль хлорирования рук. Отдельные участки рук протирают ватным тампоном, смоченным йодкрахмальным раствором, который готовят, смешивая в равных соотношениях 6 % раствора Kj и 4 % раствора крахмала (4 г растворимого крахмала и 96 мл дистиллированной воды перемешивают, доводя до кипения, и охлаждают до 20 °С)[9].Такую пробу производят в 2 - 3 местах руки. Если на тампоне и поверхности рук в местах соприкосновения с тампоном появляется сине-бурое окрашивание, это свидетельствует о наличии ионов хлора, т.е. Руки были обработаны раствором хлорной извести. Следы окрашивания удаляют тампоном, смоченным 3 %-ным раствором гипосульфита натрия[9]. Воздух. При проведении анализа открытые чашки Петри с мясопептонным агаром (для определения общего количества бактерий); со средой Сабуро или сусловым агаром (для определения количества дрожжей и плесеней) размещают во время работы в производственных помещениях[8]. Чашки выдерживают 5 минут, затем закрывают и производят анализ. Вода. Отбор проб воды, хранение, транспортировка их и исследование воды производится по ГОСТ 18963-73. Материалы производства. Стаканчики бумажные и полистироловые, коробочки для тортов и фасовки мороженого, ламинированная бумага, кашированная фольга, лакированный целлофан, этикетки из пергамента, марля, лавсан, палочки для эскимо[6]. Для определения чистоты указанных материалов стерильным тампоном делают смыв со 100 см2 (стаканчики - со всей внутренней поверхности) и помещают в 5 мл стерильной воды, а затем 1 мл смыва высевают в чашку Петри и заливают суслоагаром для определения плесеней; остальной смыв вместе с тампоном засевают в пробирку с 5 мл жидкой среды Кесслер для определения наличия бактерий группы кишечной палочки. Оценка результатов производится по микробиологическим показателям[7,14]. 4  . Пороки (дефекты) мороженого, причины и меры по их предупреждению . Пороки (дефекты) мороженого, причины и меры по их предупреждениюНедостатки вкуса и запаха. Дать какое-либо точное определение вкусовым свойствам мороженого, принимаемым за стандарт весьма затруднительно. Можно лишь сказать, что вкус и запах мороженого должны быть приятными и характерными для данного вида мороженого[10]. Одной из причин пороков вкуса и запаха мороженого являются пороки молока, молочных и пищевых добавок, используемых при его производстве. Некоторые пороки могут возникнуть в результате нарушения правил расчета и составления смесей, а также параметров технологического процесса производства продукта[10]. Пороки вкуса и запаха молока и молочных продуктов могут возникнуть по причине изменения свойств и состава сырья в течение лактационного периода, нарушения рационов кормления животных, заболевания животных, а также нарушения условий содержания скота, хранения и транспортировки молока[10]. К порокам относят горький, прогорклый, нечистый, хлевный, кормовой, затхлый, гнилостный, салистый, металлический и другие привкусы и запахи молока[15]. При производстве мороженого не допускается использование молока с пороками вкуса и запаха(например, горький вкус или затхлый запах), так как это обязательно скажется и на органолептических показателях готового продукта, ведь молоко составляет 50% от общего содержания компонентов смеси для мороженого[10]. Умение правильно определить надлежащую интенсивность вкуса, запаха и аромата (букета) мороженого требует большого навыка. Вкус мороженого должен быть типичным для каждого отдельного случая (вида продукта). Можно привести примеры нетипичного вкуса мороженого: обыкновенное сливочное мороженое может иметь резко выраженный вкус ванилина; фруктовые экстракты не всегда бывают по вкусу достаточно похожи на фрукты, вкус которых они должны заменять. Избыточное внесение органических кислот может вызвать излишне кислый вкус плодовоягодного мороженого[10]. Н |

индекс растворимости,

индекс растворимости,