Технологическая часть

Скачать 448.3 Kb. Скачать 448.3 Kb.

|

Содержание

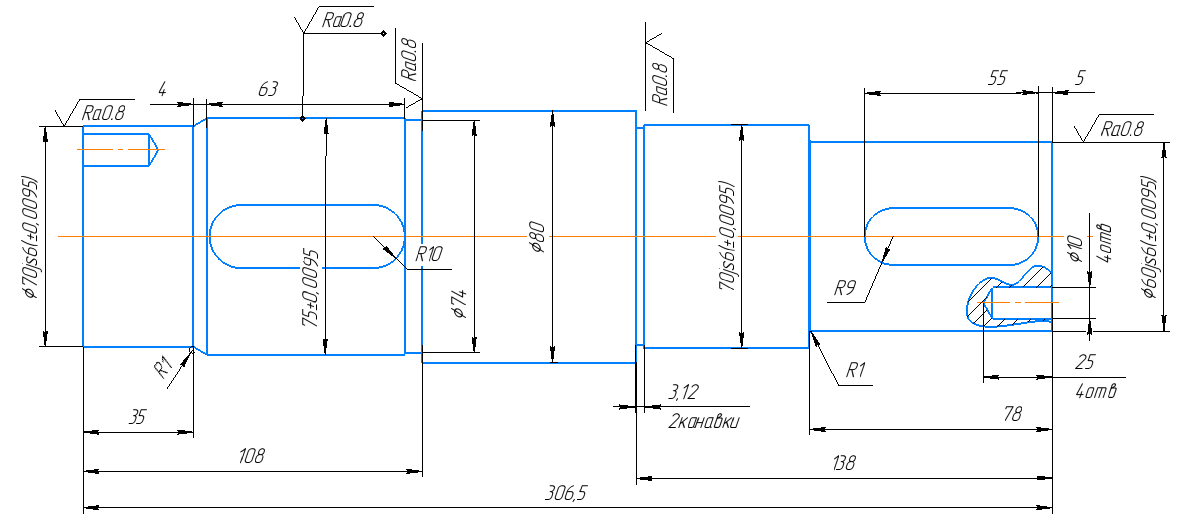

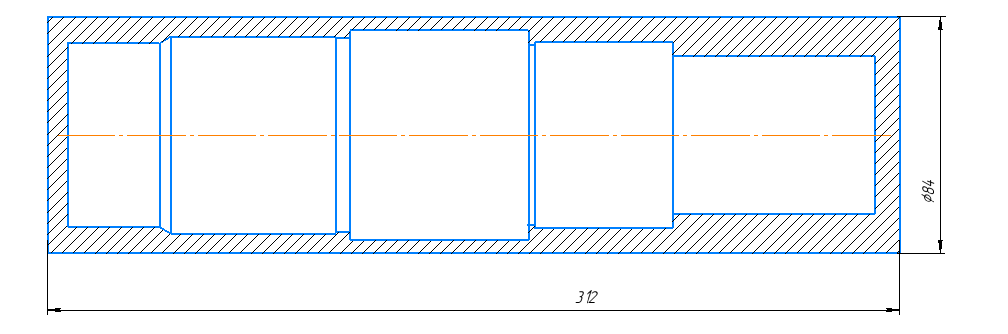

Введение Технология машиностроения – наука, занимающаяся изучением закономерностей процессов изготовления машин с целью использования результатов исследований для обеспечения выпуска машин заданного качества, в установленном производственном производственной программой количестве и при наименьших экономических затратах. При всем при этом необходимо обеспечивать максимальное сокращение продолжительности цикла создания и освоения нового изделия на всех стадиях и этапах внедрения его в серийное или массовое производство. Одновременно следует снижать затраты как на техническую подготовку, так и на освоение и промышленное изготовление. На предприятиях машиностроения, как правило, установлено много самого многообразного оборудования. Большое значение располагает задача организации правильной эксплуатации оборудования и поддержания его в трудоспособном состоянии Современные станки, агрегаты должны отвечать ряду требований: – многофункциональность, то есть возможность создания на данной машине нескольких вариантов продукции, возможность выбора технологического процесса (сборка, измерение и испытание); – многопоточность, то есть возможность организации параллельный процессов, возможность перераспределения нагрузок. Их разработкой должны заниматься профессиональные фирмы с отличной репутацией, гарантийной и послегарантийной поддержкой. Современное машиностроение требует и соответствующего обслуживающего персонала. Теперь это должны быть не рабочие люди (токари, слесари), а высокопрофессиональные специалисты–инженеры, прекрасно владеющие компьютерами, знающие весь технологический процесс, способные принять правильное решение при возникновении аварийной ситуации. Соответственно модернизация в производственной сфере влечет за собой и модернизацию в образовательной. Конкретные методы организации производства в значительной степени определяются конструктивными особенностями выпускаемой продукции, спецификой технологических процессов изготовления деталей и сборки изделий. В нашем курсовом проекте мы должны описать конструкцию и назначение детали, выбрать метод получения заготовки, разработать маршрутную технологию изготовления детали с выбором оборудования, оснастки и инструмента. Рассчитать режимы резания и нормы времени, спроектировать режущего и мерительный инструмент. 1 Технологическая часть Описание конструкции и назначение детали Деталь «Вал» представляет собой деталь цилиндрической формы с габаритными размерами ø80 × 315мм. Масса изделия 10,025 кг. Данная деталь – вал, относится к группе цилиндрических изделий. Сквозные отверстия отсутствуют. Шпоночный паз R10 × 63 мм. Шпоночный паз R9 × 55 мм Максимальный диаметр диаметр Ø80мм. Ø70;Ø75;Ø74;Ø69;Ø60мм. На торце с двух сторон по 2 отверстия М8 ø8 Деталь «Вал» является основной деталью машин. Вал – это деталь машин, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нем деталей и опор. (Пронумеровать поверхности )  Рисунок 1 – эскиз детали с обозначением поверхностей Таблица 1 – Таблица размеров и степени шероховатости поверхностей

Диаметры

Длины

Анализ технических требований. 1.Размеры обеспеч. инстр. 2. Допуск радиального биения поверхности в относительно оси конуса 0.05 мм. 3. Допуск симметричности поверхности. Г относительно общей оси Г 0.05 мм. 4. Гр. 2 НВ 2156:…2558 Мпа (220…261) ОСТ 5.9034–84. Таблица 3 – Химический состав материала «Ст45»

Механические свойства

Обработка детали на технологичность Деталь вал относится к деталям класса “валы”. Деталь представляет собой вал, у которого диаметры увеличиваются от одного торца к другому. Обработка вала ведется проходными резцами с одной стороны сторон. Деталь «Вал» не имеет сложных для обработки поверхностей, поэтому может быть обработана на универсальном оборудовании с использованием стандартного инструмента  . .Технологичность конструкции изделия представляет собой совокупность конструктивных и технологических мероприятий по получению изделия требуемого качества при минимальных затратах материалов и ресурсов. Конструкция детали должна состоять из стандартных и унифицированных конструктивных элементов или быть стандартной в целом. Анализ технологической детали проводим по количественной и качественной оценкам. Качественная оценка детали. Деталь «Вал» имеет форму круга, отверстий есть, все поверхности доступны к обработке. Деталь прочная  . .По качественной оценке деталь технологична. Количественная оценка технологичности. Количественную оценку технологичности производим по коэффициенту унификации.  (1) (1)Qу.э. – число унифицированных элементов. Qк.э. – число конструктивных элементов.  К конструктивным элементам детали относятся: линейные размеры, углы, отверстия, радиусы закругления, конусы, резьбы, галтели, фаски, проточки, крепления и т.д. Деталь по форме считается технологичной, если Ку.э.> 0,6, если деталь имеет самый высокий квалитет точности размеров 8–ой, следовательно, по точности деталь технологична. Если деталь не требует доводочных операций, значит и по шероховатости деталь технологична  . .Вывод: На основании качественной и количественной оценок считаем, что деталь технологична. Выбор и обоснование типа производства Тип производства определим исходя из массы детали m=10,025кг и заданной программы N=3500 шт. Определили по таблице, что это крупносерийное производство. Определим величину партии запуска  (2) (2)где  – величина партии запуска деталей, штук, N – годовой объем выпуска, штук, – величина партии запуска деталей, штук, N – годовой объем выпуска, штук,𝑃𝑔 – число рабочих дней в году.  (3) (3)Где  – выходные дни – выходные дни – праздничные дни – праздничные дни  q – необходимый запас деталей на складе в днях колеблется в пределах 5 – 8 дней. Крупносерийное производство является переходной формой к массовому производству. В крупносерийном производстве выпуск изделий осуществляется крупными партиями в течение длительного периода. Обычно предприятия этого типа специализируются на выпуске отдельных изделий или комплектов по предметному типу. К группе подготовительных операций относятся конструирование изделия, его отдельных деталей, разработка новых технологических процессов, изготовление инструмента и приспособлений. Крупносерийное производство по своему характеру приближается к массовому производству.  Выбор и обоснование метода получения заготовки, проектирование заготовки Выбор заготовки следует производить на основании анализа конфигурации детали, и её материала, типа производства, технических требований.  Необходимо описать, какие методы и виды получения заготовок можно применить для изготовления данной детали, и выполнить эскизы. Провести обоснование более экономичного материала и сравнение стоимости вариантов заготовки. Рассмотрим 2 варианта изготовления заготовок: 1 вариант – прокат, изготовленный методом горячей объёмной штамповки. 2 вариант – поковка. (добавить эскиз и расчеты) Определим коэффициент использования металла и стоимость заготовки по материалу для каждого варианта и выберем наиболее экономичную заготовку. 1 вариант – прокат, изготовленный методом горячей объёмной штамповки.  Рисунок 2 – заготовка прокат Определяем массу заготовки из проката. Определим объём и массу детали «Вал », согласно эскизу, рисунок 1, расчёт ведём в сантиметрах, так как γ – удельный вес железа в 7,8 г/см3  . = 10,025кг . = 10,025кг (4) (4) (5) (5)  Определим   (6) (6) Определим стоимость  (7) (7)Где  стоимость проката 15000 ( за тонну) стоимость проката 15000 ( за тонну)  руб рубНа основании анализа конфигурации детали, её материала, типа производства, технических требований, рассмотрев 2 варианта изготовления заготовок, проведем сравнительную характеристику таблицу 4 для более рационального вывода  . .Таблица 4 – Сравнительная характеристика вариантов заготовок (рисунок 2)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

70

70