Технологическая часть

Скачать 448.3 Kb. Скачать 448.3 Kb.

|

|

Делаем вывод о том, что наиболее рациональной заготовкой является прокат т.к КИМ=0,74 и стоимость штампа на заготовку 312мм очень дорогая. Выбор и обоснование баз При выборе баз придерживаемся основных принципов базирования заготовки: –применяем основные схемы базирования; – по возможности совмещаем установочную и измерительную базы; – за основу базы принимаем поверхность детали, лишающую заготовку максимального числа степеней свободы, затем определяем остальные базы; – черновую базу применяем только на первой операции; – в процессе обработки соблюдаем принцип постоянства баз, что обеспечивает наименьшую погрешность установки и наибольшую точность исполняемых размеров поверхностей, их взаимное расположение  . .Разработка маршрутной технологии обработки детали с выбором оборудования, оснастки и инструмента Разработку технологического процесса надлежит вести с учетом типа производства в следующей последовательности: производим выбор баз, устанавливаем последовательность выполнения операции, выбираем станки, приспособления. Определяем режущий, мерительный инструмент. Таблица 5 – маршрутная технология обработки детали с выбором оборудования, оснастки инструмента.

Продолжение таблицы 5

Окончание таблицы 5

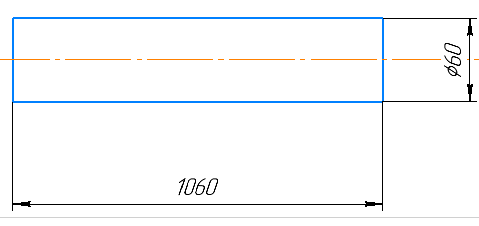

2.1Последовательность выполнения операций с выбором оборудования Исходные данные: Заготовка прокат Масса заготовки – 12.7кг Сталь 14×17H2 Группа стали –М1 Степень сложности –C1 1.Определим технологический маршрут обработки поверхности. Черновое точение Н12; Чистовое точение 7H; Черновое шлифование 8g; Чистовое шлифование f8. 2.Вычертим таблицу по предложенной форме и по ходу расчета буду ее заполнять. Маршрут обработки запишу в графу (1), начиная с заготовки, точность (квалитеты) в графу (2) Таблица 6 –Расчёт припусков, допусков и промежуточных размеров по технологическим операциям

3. Определим соответствие каждому технологическому перехода значение элементов припуска по таблицам .  где Rz – высота неровностей поверхности, оставшийся при выполнении предыдущего технологического перехода, мкм; Т–глубина дефектного поверхностного слоя оставшаяся после выполнения в предыдущих технологического перехода мкм, Р –суммарное отклонения расположены возникшие на предыдущем технологическом переходе мкм.  Значение Rz и Т , характеризующие качество поверхности детали вбираем по таблице 2 Выбираем таблице 2. Rz=100 мкм; Т=150 мкм; Качество поверхностей, получаемых на переходах механической обработки, определяем по таблице 10 Rz = 70 мкм, Т = 80 мкм; Rz = 40 мкм, Т = 55 мкм; Rz = 10 мкм, Т= 20 мкм; Rz = 5 мкм, Т = 15 мкм. Выбранные данные запишем напротив переходов в графы (3) и (4) расчетная таблицы. Определим суммарные отклонения расположения, возникшие на предшествующим переходит по формуле Pзаг.=  , (12) , (12) где  – отклонение от концентричности; – отклонение от концентричности; – отклонение от соосности элементов. – отклонение от соосности элементов. Определим величину остаточного пространства отклонение для следующих технологических переходов определяем по формуле Рост. = Ку  Рзаг. (13) Рзаг. (13)где Ку. – коэффициент уточнение, определяемый по таблице 15 Рост.1=0,06  1.07= 64,2мкм; 1.07= 64,2мкм;Рост.2=0,04  = 42,8мкм; = 42,8мкм;Рост.3=0,03  = 32,1мкм; = 32,1мкм;Рост.4=0,02  = 21,4мкм. = 21,4мкм.Результаты расчетов запишем в графу (5) для соответствующих переходов. Погрешность установки заготовки в центрах определяем по формуле  , (14) , (14) где  погрешность базирования в самоцентрирующем патроне погрешность базирования в самоцентрирующем патроне  для диаметральных размеров; для диаметральных размеров; Погрешность закрепления, определяем по таблице 3 Погрешность закрепления, определяем по таблице 3 =300мкм. =300мкм.Расчет минимальных значений припусков графа (7) произведем по основной формуле:  =2·(R+T =2·(R+T + + 2) (15) 2) (15)     Графа 8 «расчетный размер» заполняется, начиная с конечного перехода отdр (чертежного) наибольшего предельного размера диаметра  , путем последовательного вычитания расчетного минимального припуска каждого технологического перехода. , путем последовательного вычитания расчетного минимального припуска каждого технологического перехода.dр4=57,26мм, dр3=57,26 +0,0828=57.3428мм, dр2=57.3428+0,1842=57.527мм, dр1=59,007 +0,2756=57,8026 мм, dр.зак.= 59,2826 +0,4284=58,231мм. Графу (9) заполним с помощью таблицы для номинального значения Ø 58 из интервала «свыше 50 до 80» по соответствующей точности переходов определим по величине допусков и заполним графу (9)  Н12=300 мкм. 7H= 30мкм. 8g=100 мкм. f8= 30 мкм, Графу (10) «предельные размеры dmin» заполним по расчетным размерам графы (8), округлив их до точности допуска соответствующего перехода. Графа 11. Наибольшие предельные размеры dmax определим прибавлением допуска к округленному dmin. dmaxзаг= 1,07+58.23=59.3 dmax1 = 0,3 +57.80= 58.1 dmax2 = 0,03+57.52= 57.55 dmax3 = 0,1+57.34=57.44 dmax4 = 0,03+57,26=57.29 Графу (12) «минимальный припуск 2Zmin» определяем, как разность наименьших предельных размеров предшествующего и выполняемого переходов. 2Zmin1 =58.23–57.80= 0.43 2Zmin2 = 57.8–57.52=0.28 2Zmin3 = 57.52–57.34=0.18 2Zmin4 = 57.34–57.26=0.08 Графу (13) «максимальный припуск 2Zmax», определим, как разность наибольших предельных размеров предшествующего перехода.  2Zmax1 = 59.3–58.1=1.2 2Zmax2 = 58.1–57.55=0.55 2Zmax3 = 57.55–57.44=0.11 2Zmax4 =57.44–57.29=0.15 Общие припуски Z0min и Z0max определяем, суммируя промежуточные припуски, и записываем внизу соответствующих граф Z0min = 430+280+180+80=970 Z0min = 1200+550+110+150=2010 Произведём проверку расчётов δзаг – 𝛿дет = 1070–30=1040 Zmax – Zmin = 2010–970=1040 Zmax4 – Zmin4 = 100–30=70 𝛿3 – 𝛿4 = 150–80=70 2.2Расчет режимом резания на операции токарную Расчет режимов резания при точении. Исходные данные: Деталь – вал. Операция – проточить уступ на Ø 70 на длину 35мм. Материал детали – Ст 45; δв = 730 Мпа. Заготовка прокат. Станок токарно–винторезный модели 16А20Ф3С39; Nдв. = 10 кВт, КПД η = 0,75. Режущий инструмент – подрезной резец ВК8, φ = 90º, без СОЖ. Приспособление – трехкулачковый патрон. Выбираем геометрические параметры резца по таблице 2[12]. Определяем частоту вращения шпинделя токарно–винторезного станка 16А20Ф3С39 при известных значениях:  (16) (16) (17) (17)где Ср – постоянная для данных условий резания; xp, np – показатели степени; Kp – поправочный коэффициент.  300· 300· · · 0.85=520 Н. 0.85=520 Н. (18) (18)где  – поправочный коэффициент, учитывающий влияние механических свойств конструкционных сталей; если механические свойства обрабатываемого материала отличается от приведенных в таблице, то вводится поправочный коэффициент – поправочный коэффициент, учитывающий влияние механических свойств конструкционных сталей; если механические свойства обрабатываемого материала отличается от приведенных в таблице, то вводится поправочный коэффициент  – коэффициенты, учитывающие геометрические параметры режущей части резца. – коэффициенты, учитывающие геометрические параметры режущей части резца.  =0,85. =0,85.3.Скорость резания:  (19) (19)где  –постоянная для скорости резца; –постоянная для скорости резца;Т–среднее значение стойкости резца, мин; m,  – показатели степени; – показатели степени;  – общий поправочный коэффициент на скорость резания. – общий поправочный коэффициент на скорость резания. =291 м/мин. =291 м/мин.  (20) (20)где  – качество обрабатываемого материала, – качество обрабатываемого материала, – состояние поверхности заготовки; – состояние поверхности заготовки;  –параметры инструмента. –параметры инструмента. Качество обрабатываемого материала определяется по формулам в зависимости от материала режущей части инструмента и обрабатываемого материала[4]. Значение указанных коэффициентов приведены в учебной и справочной технической литературе.6  1·0,83·1= 0,83. 1·0,83·1= 0,83.4. После установления частоты вращения шпинделя станка определяют действительную скорость резания:  (21) (21) = 0.23 м/мин. = 0.23 м/мин.5.Мощность (кВт), затрачивая на процесс резания.  (22) (22) 0.0011 кВт. 0.0011 кВт.Основное время.  (23) (23)где L – длина рабочего хода сверла, в мм. L = y +l +Δ, мм (24) Где у– врезание сверла, в мм; l– глубина обрабатываемого отверстия, мм; Δ−перебег сверла, в мм, Δ=1...3мм принимаем Δ= 2мм. Таблица 7– Режимы резания при изготовлении детали «Вал»

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||