Технологическая часть

Скачать 448.3 Kb. Скачать 448.3 Kb.

|

|

3 Расчет норм времени. Определение норм времени на точение Расчет нормы времени токарной операции на чистовую обработку поверхности. Станок–токарно–винторезный 16А20Ф3С39; Деталь–вал; Обрабатываемый материал–14х17Н2; Масса детали–10,025 кг; Масса заготовки–кг; 12,7 Заготовка–прокат; Способ установки–трехкулачковый патрон; Режущей инструмент–резец подрезной; Число деталей в партии–3500 шт. Для обработки цилиндрических поверхностей на наладку станка, позиция 1 – 16 мин, на получение инструмента и приспособления позиция 3 – 10 мин. Tп.з. = I+II, (25) Tп.з. = 14+9 = 23 мин. Основное время для каждого перехода определим отдельно согласно содержанию по формуле  , (26) , (26)где  – основное время на обработку 100 мм длины, определяется по нормативу; – основное время на обработку 100 мм длины, определяется по нормативу;l–длина обрабатываемой поверхности;  –величина врезания и перебег резца, мм; принимаем величину; –величина врезания и перебег резца, мм; принимаем величину;врезания =2мм, величину перебега  , при точении в упор перебег = 0; , при точении в упор перебег = 0; – дополнительная длина на снятие пробной стружки, обычно – дополнительная длина на снятие пробной стружки, обычно принимают =5мм.  . . . .Определение вспомогательного времени. А) Вспомогательное время на установку и снятие детали. Принимаем  1; 1;Б) Вспомогательное время связанное с переходом:  1; 1;В) Вспомогательное время на контрольные измерения определим по  1.3 1.3Вспомогательное время на операцию   1,3мин. 1,3мин.Определение поправочного коэффициента на вспомогательное время. Основное время на одну деталь.  1,3=1,3 мин. 1,3=1,3 мин.Оперативное время на партию деталей Определение нормы штучного времени на операцию  = = (27) (27) 1+1.3+0.03+0.09=2.42 мин. 1+1.3+0.03+0.09=2.42 мин.Штучно–калькуляционное время, учитывающее подготовительно–заключительное время на операцию  (28) (28)Определение нормы времени  где  – норма времени; – норма времени;g – партия запуска детале1  + + =2,52 мин. =2,52 мин.Нормирование сверлильной операции Режимы резания (Sмм/об и Vм/мин) S = 0,35 V = 101 Основное время обработки определим по форуле  Определим вспомогательное время  Принимаем за =1 Время на обслуживание рабочего места в пределах от оперативного 0,13 Время на отдых, личные надобности в % от оперативного = 0,6мин. Определим подготовительное заключительное время = 2,18 Определение нормы штучного времени на операцию   = = (29) (29) Определение нормы времени  (30) (30) Таблица 8– Нормы времени на изготовление детали «Вал»

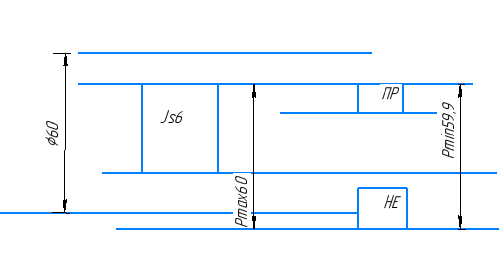

4 Расчет режущего инструмента Исходные данные: Токарная обработка – черновое точение Ø60; Резец подрезной ВК8; Обрабатываемый материал 14х17Н2 σв. = 850 или 250 мПа; Глубина резания 2 мм; Подача Sо = 0,2 мм/об; Скорость V = 37,7 м/мин; Выберем материал для корпуса резца Сталь 50 ГОСТ 1050–88, σв. = 630 мПа; σк. = 200 мПа. Определим главную составляющую силу резания Рz, изгибающую державку резца по формуле Pz = 10 · Ср. ·  · ·  · ·  · Kp, (31) · Kp, (31)где Ср. = 300; x = 1; у = 0,75; n =–0,15 – коэффициенты и показатели в формуле Кр. – коэффициент учитывающий обрабатываемый материал принимаем равным 1  = 10 · 300 · 21 · = 10 · 300 · 21 · 37,7–0,15·1= 1041 Н. 37,7–0,15·1= 1041 Н.Принимаем сечение резца прямоугольное. Согласно рекомендации для черновой обработки соотношение высоты резца Н к вершине В принимаем:  = 1,6 = 1,6Определим ширину державки по формуле  В =  (32) (32)Где l – вылет резца, принимаем конструктивно l = 60 мм = 0,006 м. В =  = 0,0008 = 8 мм. = 0,0008 = 8 мм.Определим максимальную нагрузку, допускаемую прочностью резца по формуле Рz под. =  (33) (33)где принимаем В – 8 мм, тогда Н = 1,6 · 12 = 19,2 мм; принимаем стандартное сечение Н х В = 20х12; Максимальная нагрузка, допускаемая жесткостью резца  Рz под. =  =1422 Н. =1422 Н.Рz ж. =  , (34) , (34)где f – допустимая стрела прогиба, мм.f = 0,1 мм; Е–модуль упругости материала державки, для углеродистой конструкционной стали; j – момент инерции державки для прямоугольного сечений, мм2 j =  , (35) , (35)j =  = 6144 мм4. = 6144 мм4.Рz ж. =  = 2048 Н. = 2048 Н.Резец работает с достаточной прочностью и жесткостью Рzж .>Ря< Рz доп. 2048>1041<1422. Определяем конструктивные размеры резца. Примем резец по ГОСТ 18880–73. По принятому сечению 20 х 12 определяем L = 120 мм – длина резца; M =7; a = 12 мм; r = 1 м 5 Проектирование мерительного инструмента 1. Определим предельное отклонение и предельные размеры отверстия. Верхнее предельное отклонение ES=–0,03. Нижнее предельное отклонение EI=–0,073. Номинальный предельный размер отверстия D=58 мм[10]. Наибольший предельный размер отверстия dmax = d+es, (36)  = 58+(–0,03) = 59,97мм. = 58+(–0,03) = 59,97мм.Наименьший предельный размер вала dmin= d+ei (37) dmin= 58+(–0,073) = 59,927мм. Для определения исполнительных размеров калибр – скобы найдем по таблице 2 необходимые параметры[10]. z1 – положение середины поля допуска для проходной стороны ПР калибра – скобы относительно dmaxвнутрь поля допуска z1= 3,5 = 0,0035 мм; H1 – величина допуска на установление проходной и непроходной стороной калибр – скобы. H1 = 4 мкм = 0,004 мм; Y1 – допустимый выход изношенного калибра – скобы за границу поля допуска изделия относительно dmax· Y1= 3 мкм = 0,003 мм; L1 = для скоб размером до 180 мм. величина смещения поля допуска относительно dmin = l1 = 0. Определим исполнительные размеры калибров по формулам[7]. Наименьший и наибольший размеры калибра ПР. ПРmin= dmin–z1–  (38) (38)ПРmin= 59,927–0,0035–  = 59,9215 мм. = 59,9215 мм. ПРmax= dmax–z1–  , (39) , (39) ПРmax= 59,927–0,0095–  = 59,9645 мм. = 59,9645 мм.Исполнительный размер калибр ПР 57.9215+0,004 Проходная сторона изношенная ПРизн = dmax+Y1, (40) ПРизн= 57,97+0,003 = 57,973 мм. Наименьший и наибольший размер калибра НЕ.  , (41) , (41)   . (42) . (42)  . .Исполнительный размер калибра НЕ57,972+0,004. Построим схему полей допусков изделия и полей допусков проходного и непроходного калибра скобы  . . Рисунок 5 - схема полей допусков изделия Заключение Выполняя курсовой проект по теме «Проектирование технологического процесса изготовления детали «Вал»» мы приобрели и закрепили навыки по многим вопросам технологии машиностроения, таким как: – выбор и обоснование типа производства; – обработка детали на технологичность; –выбор и обоснование методов получения заготовки; – проектирование заготовки; – разработка маршрутной технологии обработки детали. При выборе оборудования, оснастки и инструмента мы приобрели дополнительный опыт работы со справочной и другой технической литературой. Разрабатывая технологические операции, мы закрепили навыки базирования деталей. При выполнении расчетов припусков, режимов резания, при определении норм времени по операциям мы приобрели опыт работ с нормативной литературой, которая непременно пригодится в нашей будущей профессии. Оформляя пояснительную записку и графическую часть проекта, мы закрепили навыки и знания работы на компьютере в программе КОМПАС, что, также пригодится в нашей будущей профессии. Перечень используемых информационных ресурсов Мельников, А.С., Инженерное обеспечение качества машин. / М.А. Тамаркин.− Ростов–на–Дону: Издательский центр ДГТУ, 2011. Безжон, В.И. Технологичность конструкции изделий машиностроения. Учебное пособие/ А.П.Бабичев, В.И.Безжон, М.Е.Попов, А.М.Попов, А.Г.Хведелидзе, Н.О.Шевченко. − Ростов–на–Дону: Издательский центр ДГТУ, 2014. Мельников, А.С. Методика выявления размерных цепей /А.С.Мельников, С.А.Акопьян. − Ростов–на–Дону: Издательский центр ДГТУ, 2008. Прокопец, Г.А. Выбор контрольно–измерительных средств для контроля линейных размеров деталей. Метод. указания / Г.А.Прокопец, В.Ю. Шенштейн. − Ростов–на–Дону: Издательский центр ДГТУ, 2005. А.Г. Косилова, Р.К. Мещеряков Справочник технолога машиностроителя т.т. 1,2. Москва. Машиностроение. 2001. Прокопец, Г.А. Выбор контрольно–измерительных средств для контроля линейных размеров деталей. Метод. указания / Г.А.Прокопец, В.Ю. Шенштейн. – Ростов–на–Дону: Издательский центр ДГТУ, 2005. Схиртладзе, А.Г. Технологические регламенты процессов металлообработки и сборки в машиностроении. Учебное пособие для вузов / А.Г. Схиртладзе [и др.] – 3–е изд., перераб. и доп. – Старый Оскол : ТНТ, 2009. Схиртладзе, А.Г. Технологические регламенты процессов металлообработки и сборки в машиностроении. Учебное пособие для вузов / А.Г. Схиртладзе [и др.] – 3–е изд., перераб. и доп. – Старый Оскол : ТНТ, 2009. Радкевич, Я.М. Расчет припусков и межпереходных размеров в машиностроении. Учебное пособие для вузов / Я.М. Радкевич [и др.]; под ред. В.А. Тимирязьева. – 2–е изд., стер.– М. : Высш.шк., 2007.                                           Изм. Лист № докум. Подпись Дата Разраб. Пров. Н.контр. Утв. Листов Лист Лит. 3 ТПДМ 82.0000.000 ПЗ Проектирование технологического процесса изготовления детали «Вал» ПИ (филиал) ДГТУ в г. Таганроге 40 |