Технологические особенности создания рулонных кровельных материалов на основе базальтовых наполнителей и полиэтиленовых пленок

Скачать 1.02 Mb. Скачать 1.02 Mb.

|

Модификация базальтопластиковРегулирование свойств полимерных материалов возможно различными физическими и химическими методами модификации. Литературные данные [77,74] свидетельствуют, что при модификации БП все прочностные и физико-химические свойства превышают аналогичные свойства немодифицированных образцов. Это связано с улучшением подвиж- ности, текучести и гибкости образующихся макромолекул фенолформальде- гидного олигомера (ФФО), лучшей их ориентации по рельефу поверхности пор и самих нитей и, как следствие, формирование более плотной структуры ПКМ. С целью повышения эксплуатационных свойств базальтопластиков была рассмотрена возможность модификации поверхности базальтовых волокон уро- тропином. Уротропин участвует непосредственно в отверждении полимерной матрицы, нанесение его на поверхность базальтовых волокон позволит повы- сить прочность связи полимер-волокно. Для модификации базальтовых волокон готовился водный раствор уротро- пина, в который и помещались волокна [77]. Затем влага выпаривалась и про- водилась сушка волокон. Температура сушки составляла 80±5°, волокна суши- ли до постоянной массы. Методом прямого прессования были изготовлены и испытаны образцы базальтопластика. Исходя из данных испытаний композитов, волокна которых обработаны уротропином, можно сделать вывод, что их физико-механические свойства по сравнению с исходным материалом выше. Обработка базальтовых волокон рас- твором уротропина позволила повысить прочность при изгибе на 15%, а тепло- стойкость по Мартенсу на 5%. В табл. 5 показаны физико-механические свойства базальтопластика, во- локна которого обработаны уротропином. Проведённые исследования показали эффективность такой обработки, так как на поверхности модифицированных волокон образуются центры полимери- зации, что приводит к повышению физико-механических свойств композита. Обработка базальтовых волокон уротропином повышает долговечность мате- риала [77]. Таблица 5 Физико-механические свойства модифицированных БП

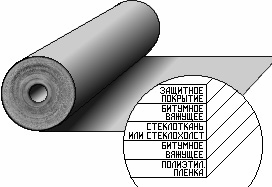

* - условия измерения фрикционных характеристик: V=0.3 м/с; Р=0.5 МПа. Кровельные материалы в России и за рубежомСостояние проблемы кровельных материаловВ настоящее время в России наблюдается резкое увеличение объемов ка- питального строительства [78]. Строительство жилых, промышленных и граж- данских зданий, подземных и гидротехнических сооружений, требует быстрого развития и постоянного технического совершенствования традиционных высо- козатратных технологий изоляции зданий и сооружений. От качества кровель зависят надежность и долговечность не только самих кровель и кровельных по- крытий, но и зданий и сооружений в целом. Хорошее состояние и долговечность зданий, а также расходы на их содер- жание во многом зависят от качества кровли. Покрытие крыши подвержено су- точным и сезонным колебаниям температуры, солнечной радиации, воздейст- вию атмосферных осадков в сочетании с температурными изменениями, вред- ными осадками, выбрасываемыми промышленными предприятиями. Поэтому для нормальной эксплуатации зданий и сохранение их долговечности большое значение имеют качество кровельных материалов и их рациональное примене- ние. При кровельных работах применяют разнообразные природные и искусст- венные кровельные материалы как минерального, так и органического проис- хождения. Существующие кровельные материалы можно условно разделить на: штучные (черепица, природный шифер, асбоцементная плитка и др.) ; -листовые (асбоцементные, металлические плоские и профилированные и др.) ; рулонные (пергамин, рубероид и их современные модификации) ; пленочные (резиновые и полимерные мембраны) ; мастичные (битумные и полимерные мастики). В группу материалов под названием “мягкая кровля” относят многие кро- вельные и гидроизоляционные материалы, изготовленные либо в виде полос гибкого материала, свернутых в рулон, либо в виде мастики. Рулонные мате- риалы используют для кровель и гидроизоляции. Резкой границы между мате- риалами кровельными и гидроизоляционными повести нельзя, особенно в кон- струкциях плоских крыш [79]. В промышленности мягких кровельных материалов (МКМ) порядка 150 предприятий. Доля госсобственности составляет около 5%. Выпускается около 60 видов МКМ, в том числе 8 видов штучных и листовых, 12 видов мастичных. Мощности по выпуску МКМ нового поколения составляют всего около 70 млн.м2. Основной потребитель МКМ – новое строительство (около 40%), на ремонтные нужды расходуется до 20% производимых МКМ, население потреб- ляет 30%, экспортируется 1,6% от общего объема производства. В страны даль- него зарубежья свои материалы поставляют АО «Ульяновсккровля», АО «По- лимеркровля» (Смоленская обл.), ЗАО «Рязанский КРЗ», АО «Омсккровля». Покупателями отечественных МКМ являются Украина, Беларусь, Казахстан, Молдова. Импорт МКМ составляет около 10% [80]. Долевое соотношение кровельных материалов на 1997г. (по кроющей по- верхности) : АЦЛ (асбоцементные листы) – 52,4%, МКМ – 42,4%, прочие – 5,2%. [80]. Согласно сценарным условиям Минэкономики России [80] производство МКМ составит: в 2000г. – 390 млн. м2 в 2001г. – 410 млн. м2 в 2002г. – 440 млн. м2 в 2005г. – 600 млн. м2 В настоящее время около 80% кровельных покрытий из рулонных МКМ требуют ремонтно-восстановительных работ. С каждым годом состояние кро- вель ухудшается. Основными причинами малой долговечности кровельных по- крытий из рулонных МКМ являются : неэффективная система эксплуатации ; низкое качество капстроительства ; низкое качество применяемых материалов ; недостаточный профессионализм у ИТР и кровельщиков ; -отсутствие независимых институтов контроля качества за производством кровельных работ и эксплуатации кровель [81]. Наибольшее распространение с 30-х годов и по настоящее время получили рулонные материалы. Среди них патриархами являются пергамин, рубероид и толь. В основе этих материалов лежит картон. Недостаток пергамина и рубе- роида – невысокая долговечность (5 – 7 лет), которая обусловлена низкой прочностью и биостойкостью картонной основы, низкой теплостойкостью и быстрым старением битумного вяжущего. Кроме того, из-за охрупчивания би- тумного вяжущего на холоде, устройство кровли невозможно зимой. В некото- рых странах Западной Европы битумные материалы на картонной основе не применяются для устройства кровельных покрытий. В России с введением СНиП 2-26-99 рубероид запрещен для капитального ремонта и устройства но- вых кровель [82]. Научно-производственное объединение «Кровля 2001» специализируется на выпуске рулонного кровельного и гидроизоляционного материала (рис.5) – гидростеклоизол (ГСИ). В качестве армирующей основы используется стекло- ткань, что исключает процесс гниения основы, повышает прочность материала. Кровельный материал применяется для устройства кровли зданий и соору- жений гражданского и промышленного назначения, объектов сельского хозяй- ства, при сооружении мостов, тоннелей, изоляции фундаментов и стен зданий, металлических трубопроводов. Способ укладки – наклейка на горячих битум- ных мастиках ; наклейка методом наплавления ; крепление гвоздями к деревян- ной обрешетке. В табл.6 приведены технические характеристики рубероида и гидростек- лоизола. Таблица 6 Сравнительные характеристики рубероида и гидростеклоизола

Рис.5. Рулонный кровельный материал гидростеклоизол При выборе технического решения для устройства и ремонта кровель не- обходимо учитывать не только первоначальную стоимость работ и кровельных материалов, но и стоимость эксплуатации кровли, ее долговечность. На первый взгляд выгодными являются кровельные системы из рубероида. Однако мини- мальные вложения в устройство, оборачивается максимальными ежегодными расходами на эксплуатацию. Самая дешевая при первоначальных вложениях кровельная система из рубероида становится сомой дорогой за 20 лет службы [81]. Рулонные кровли дают достаточно легкое и тонкое покрытие на крышах практически любой формы. Удельный вес стоимости работ по устройству ру- лонных кровель к общей стоимости зданий и сооружений составляет от 5 до 12%, а трудозатраты на их выполнение иногда превышают 25% из-за явно не- достаточной механизации этих работ (не превышает 30%) [83-85]. Промышленность рулонных кровельных материалов является материало- емкой отраслью. Затраты на картон, битумы и дегтепродукты составляет в об- щих издержках производства 75-85%. Одной из важнейших задач отрасли явля- ется комплексная механизация и снижение трудоемкости производства [86,87]. Для улучшения свойств рулонных материалов используют три пути : модификация битумного связующего ; замена картона более прочной и долговечной основой ; использование новых видов армирующих посыпок. Битумные кровельные материалы занимают доминирующее положение в гражданском и промышленном строительстве. Разнообразие наименований кровельных материалов и производящих их фирм велико, но действительное число модификаций материалов по структуре, применяемым основам и свя- зующим ограничено. Модификацию битумного вяжущего осуществляют СБС, АПП и поли-альфа-олефинами. Для замены картона применяют основы типа «полиэстер», стеклоткань, стеклохолст [88,89]. Исследования, проведенные еще в 70-х годах под руководством Д.Д. Сур- мели, показали, что улучшение некоторых традиционных свойств материалов и вяжущего не всегда повышает долговечность этих материалов [90,91]. На основе СБС-модифицированного битумного вяжущего, компания «Тех- ноНИКОЛЬ» производит битумно-полимерный кровельный и гидроизоляцион- ный материал. В качестве армирующей основы используется стеклоткань, стек- лохолст, полиэстер [92]. Использование рулонных материалов предполагает устройство многослой- ного кровельного ковра [86,88,93].Ряд фирм выпускают многослойные компо- зиционные материалы – два слоя основы и три слоя модифицированного биту- ма. Подобный материал выпускается в Финляндии под названием «Катепал- Тупла» с использованием одновременно стекловолокнистой и полиэфирной ос- новы [82]. Современные кровельные и гидроизоляционные материалы должны обес- печивать не только эффективную защиту строительных конструкций от воды на длительное время, но и обладать другими не менее важными качествами: эко- логической безопасностью, удобоукладываемостью, долговечностью, ремонто- пригодностью и др. [95]. Более 40% повреждений зданий приходится на кровли. Анализ отечествен- ного и зарубежного опыта показывает, что один из путей решения проблем уст- ройства и эксплуатации мягких кровель - повышение их надежности и долго- вечности - может быть успешно осуществлен при использовании полимеров [96]. Номенклатура пластических масс, применяемых в настоящее время в большом количестве для изготовления кровельных материалов, по-видимому не является окончательно установившейся. При современных темпах развития производства пластических масс можно считать, что кровли из пластмасс вы- теснят кровли из традиционных материалов во многих областях строительства [97,103]. До настоящего времени более 80% объема выпуска мягких кровельных ма- териалов составляет традиционный рубероид [94-96]. Однако с 1991г. прекра- тился выпуск технологических линий для производства кровельного картона и рубероида. На российском строительном рынке появилось большое количество новых рулонных кровельных и гидроизоляционных материалов. Постепенно расширяется выпуск битумно-полимерных материалов, материалов на основе каучука [80]. Рулонные материалы подразделяются на группы: битумные, битумно- полимерные, а также в зависимости от деформативности (эластичности), нали- чия основы, способа укладки (наплавляемые, наклеиваемые и др.) [79,94]. В последние годы в мире быстро развивается производство и потребление полимерных рулонных кровельных материалов в виде резиновых полотен тол- щиной 1-2мм на основе высоконасыщенных эластомеров : хлорсульфирован- ный полиэтилен - ХСПЭ, бутилкаучук – БК, этиленпропиленовый каучук - СКЭПТ. Свыше 13% мирового производства СКЭПТ (более 80 тыс. т) исполь- зуется в кровлях. Высокой газонепроницаемостью отличаются материалы на основе бутилкаучука, но они недостаточно стойки к УФ-излучению. Резины на основе ХСПЭ обладают стойкостью к УФ-излучению и озону, долговечностью. Однако они используются ограниченно из-за высокой стоимости [90,108]. Ведущими странами по производству и применения эластомерных кро- вельных материалов являются США, Япония, Италия, Канада, Венгрия. Одним из перспективным направлений применения кровель из СКЭПТ в США и Ита- лии являются сборные быстромонтируемые ковры площадью 600-900 м2. В России впервые полимерные кровельные ковры были разработаны ВНИИ Стройматериалы и внедрены в строительство в 1980г. в объединении «Комитяжстрой» в г. Усинске и в г. Сыктывкаре. Материалом для изготовления сборных ковров являлся армогидробутил на основе бутилкаучука и хлорсуль- фополиэтилена. Использование материалов на основе СКЭПТ и бутилкаучука дает сущест- венный экономический эффект, особенно в условиях Севера. По оценке экспер- тов, перспективная потребность в полимерных кровельных материалах в Рос- сии составляет 50 млн. м2, в том числе для районов Севера свыше 10 млн. м2. Кровельные материалы на основе СКЭПТ имеют следующие физико- технические показатели (табл.7) [90]. Таблица 7 Физико-механические характеристики на основе СКЭПТ

Компания «Гидрол-Руфинг» (г. Москва) специализируется на создании и производстве материалов нового поколения с эластичной структурой. Перспек- тивный материал на основе каучука СКЭПТ Элон* - двухслойный полимерный материал, верхний слой которого вулканизированная резина, нижний – дубли- рованная синтетическая ткань или нетканая основа. Толщина его составляет 1,1 – 1,3 мм, прочность при разрыве 6 – 8 МПа, водопоглощение за 24 ч. не более 0,1 – 0,5% ,сохраняет эластичность в диапазоне температур (-55 до +120ºС ). Крепится к основанию в один слой мастикой «Унимаст», которая выполняет функцию приклеивания и герметизации. Стоимость Элона* в 1,5-2 раза ниже стоимости наплавляемых материалов [96]. Полимерно-битумные мембраны Carisma компании «Sika-Trokal AG» (Германия) находят широкое применение в России. Это битумосовместимые и битумонесовместимые, УФ-стабилизированные и УФ-нестабилизированные пленки различной толщины (табл. 8) [98]. Одним из главных преимуществ мембранных покрытий является быстрота устройства кровель больших площадей. Полотнища подаются на крышу в сло- женном виде, разворачиваются и укладываются на основание. Возможна уклад- ка мембран по старому кровельному ковру [82]. Таблица 8 Физико-механические характеристики полимерно-битумных мембран компании «Sika-Trokal AG»

Основным недостатком полимерных кровельных материалов на основе каучуков является образование усталостных трещин [99]. Устройство кровли из рулонных материалов с применением горячих би- тумных мастик увеличивает расход материала и трудоемкость работ. Упрощает приклейку полотен применение наплавляемых материалов, хотя это требует использование дополнительного оборудования. Однако разогрев материала го- релками с нерегулируемой температурой пламени (до 600ºС) может приводить к недостаточному прогреву или пережогу битумосодержащего слоя с потерей им клеящих и деформативных свойств. Имеющийся опыт эксплуатации таких кровель, особенно материалов рубероидного типа, подтверждает у них наличие значительных дефектов, что вынудило видных специалистов-кровельщиков вы- ступить против массового применения огневого способа наклейки кровельных материалов[79]. Кровли, выполненные из традиционных материалов с применением биту- ма, сложны в устройстве [91]. Из-за специфических свойств битумов работы по наклейке многослойного ковра выполняются сезонно. Они сложно поддаются механизации (уровень механизации не превышает 10-20%) [93,96]. Известно [91],что под влиянием гидростатического напора битумное вя- жущее рулонного материала начинает ползти, продавливаясь через основу ма- териала, и вдавливаться в трещину в бетоне до тех пор, пока не происходит разрушение гидроизолирующего слоя. Проблемы надежности и долговечности кровель актуальны во всем мире. Опыт показывает: чем больше операций в технологии устройства кровли, тем больше шансов выполнить их некачествен- но, так как первоочередную роль играет человеческий фактор. Процесс устрой- ства рубероидных кровель состоит из 17 операций. В результате - протечки че- рез 3-5 лет, а то и сразу после устройства кровель. Вывод – чем меньше опера- ции, тем больше шансов сделать кровлю надежной. При разработке новых ма- териалов и технологий устройства кровель необходимо сократить число опера- ций [96,104]. Анализ имеющихся кровельных материалов показывает, что для скатных кровель могут использоваться только пергамин кровельный, толь, рубероид, гидростеклоизол, выпускаемые длительный период и имеющие в качестве ос- новы картон или асбестовую бумагу. Вновь разработанные и освоенные в про- изводстве материалы стеклорубероид, армобит являются гидроизоляционными и могут быть использованы только для плоских крыш, т.к. при использовании на наклонных крышах происходит стекание полимерного покрытия с основы при высоких летних температурах из-за малой адгезии покрытия и основы. То же относится и к зарубежным аналогам : поверхностным рубероидам, изоляци- онным рубероидам, эластомерным материалам [100]. Проблему качества долговечности кровельных материалов можно решить не только за счет модификации битумного вяжущего различными полимерны- ми добавками (типа СБС и АПП), но и за счет применения основ, изготовлен- ных на полимерной матрице. В таких материалах пластические свойства в зна- чительной мере обеспечиваются самой полимерной матрицей, армированной стеклянными волокнами длиной 15-20 мм. Хаотичное расположение стеклян- ных волокон обеспечивает равномерные физико-механические характеристики по всем направлениям полотна стеклохолста. Важно понять, что стеклохолст – не эквивалентная замена стеклоткани и картона. Это материал, позволяющий создать принципиально новую единую конструкцию кровельного материала, в которой увязаны свойства битумного вяжущего и стеклохолстовой основы за счет близости их природных свойств. Интересно применение стеклохолстов в качестве промежуточного слоя, обеспечивающего качественную приклейку вулканизованных резиновых или чисто полимерных кровельных материалов с помощью битумных или иных мастик к рабочей поверхности. Для этого резиновое или полимерное полотно дублируется при изготовлении по поверхности с одной стороны стеклохолстом. В дальнейшем такое покрытие обеспечивает гарантированную адгезию гидро- изоляционного полотна к строительным конструкциям [101]. Наибольшее распространение найдут в ближайшее время гидроизоляци- онные материалы с применением полиэтилена. Полиэтиленовая пленка не про- пускает влагу и пары и поэтому является хорошим гидро- и пароизоляционным материалом. Для гидро- и пароизоляционных работ применяют пленку толщи- ной 0,20, 0,085 и 0,06 мм. Полиэтиленовые пленки имеют перед традиционны- ми битумными материалами преимущество в том, что они гнилостойки и не разрушаются бактериями. Кроме того, полиэтиленовые пленки значительно эластичнее и тоньше рубероида, пергамина, гидроизола и поэтому гидроизоля- ция из них хорошо сочетается с основным материалом конструкции [95,102]. Склонность полиэтилена к сравнительно быстрому старению ограничива- ет и сдерживает использование этой пленки для открытой гидроизоляции, дос- тупной для воздуха (окисление) и света (световая деструкция). Старение пленки в значительной мере предотвращается при изготовлении пленки из стабилизи- рованного полиэтилена. Полиэтиленовая пленка используется в строительстве для гидроизоляции, для устройства водонепроницаемого ложа каналов и водохранилищ, укрытия от дождя складов и платформ со строительными механизмами и материалами, для временного заполнения оконных проемов вместо стекла и других целей. Полиэтиленовая пленка может приклеиваться к дереву, металлу и пр. с помощью специальных средств – сложной полиэфиракриловой кислоты с мета- нолом или с помощью терпенфеноловых смол, битумо-латексного клея, бензи- нового раствора смеси полиизобутиленов 20 и 118. Вместо применения клеев более широкое применение получила сварка, т.е. самослипание под влиянием аутогезии – диффузии одного слоя в другой. Разработан ряд практических способов сварки, но проще термоконтактная сварка с помощью горячего инструмента и особенно газового теплоносителя. Швы пленки соединяются через бумажную ленту с помощью металлического утюга (гладила) при температуре 100-130ºС. За рубежом ПЭ пленка чаще всего применяется для изоляции строитель- ных конструкций и крыш, как подстилающий слой под кровельную черепицу, для устройства кровельных навесов. В Италии полотнища пленки укладывают внахлестку и сваривают горячим воздухом при температуре 85-90ºС. Применение ПЭ пленки в жилищном строительстве Чехии стало обыч- ным явлением. Здесь пленку используют для изоляции (2-3слоя) фундаментов зданий от агрессивных и нейтральных грунтовых вод, для покрытия кровли, временной зашивки дверных и оконных проемов, при отделочных работах и т.п. Полиэтиленовые пленки нередко используются за рубежом не только в качестве гидроизоляционного материала, но и в виде мембран для экранов при изготовлении других изоляционных слоев, например битумных или многослой- ных материалов [95]. Большим спросом в мире пользуются тентовые материалы – это пленочно- тканевые рулонные материалы малой толщины и большой гибкости, исполь- зуемые в виде растянутых мембран. Они используются для устройства легчай- ших конструкций временных или сезонных зданий, сооружений. Высокая мо- бильность, малая материалоемкость, способность к трансформации и ряд дру- гих достоинств, сделали эти сооружения весьма эффективными в промышлен- ности, спортивных и выставочных комплексах, в сельском хозяйстве и во мно- гих объектах другого назначения. Для изготовления таких материалов исполь- зуется, в том числе и ПЭ пленка, армированная стеклосеткой, стеклотканью, капроновой тканью и др. Основным свойством тентовых материалов, является механическая прочность, поскольку определяет существование тентовых мате- риалов вообще [106,107]. В последние годы повышенный интерес вызывает устройство инверсион- ных кровель, в которых расположение элементов кровли обратно традицион- ному, а именно : гдроизоляционный слой располагается ниже теплоизоляции, находясь под ее защитой. Кровельное пространство в этом случае можно ис- пользовать для создания зеленых и пешеходных зон, автомобильных стоянок, вертолетных площадок и др., что актуально для крупных городов. Конструкция инверсионной кровли обеспечивает большую сохранность гидроизоляционного покрытия по сравнению с обычной кровлей, существенно увеличивает срок ее службы. Инверсионное исполнение рекомендуется в первую очередь для пло- ских крыш с динамическими нагрузками или находящихся в зонах сурового климата. Для предотвращения всплытия слоя утеплителя под воздействием дожде- вой или талой воды его пригружают слоем балласта (мытый щебень). Для за- щиты слоя утеплителя от механических повреждений на него укладывают слой геотекстильного материала [109]. Геотекстильные материалы в последние время находят все большее приме- нение в различных областях строительства. При строительстве транспортных магистралей, взлетно-посадочных полос, гидротехнических сооружений прихо- дится решать вопросы повышения несущей способности грунта или покрытия, укрепления оснований и склонов, особенно на слабых грунтах. Перспективным решением данной проблемы является использование геосинтетиков, которые за рубежом применяются уже более 30 лет. Геосинтетика – это тонкий и гибкий материал, изготавливаемый из синте- тических полимеров и применяемый при производстве земляных работ с целью улучшения физико-механических свойств грунтов. Геотекстильные материалы по структуре и функциям классифицируют на геотекстиль, геосетки, георешет- ки, геокомпозиты, геотекстильные мембраны и геокамеры. Геотекстильные материалы, изготавливаемые из полимеров могут приме- няться как фильтрующие, дренирующие и гидроизоляционные слои в промыш- ленном строительстве. В строительстве автомобильных и железных дорог геотекстильные мате- риалы применяют при : стабилизации слабых грунтов ; усилении конструкций автомобильных и железных дорог ; строительстве транспортных сооружений ; необходимости охраны окружающей среды в зоне проведения строитель- ных работ. При строительстве автомобильных и железных дорог геотекстильные ма- териалы выполняют следующие функции : разделение разных по свойствам слоев материалов дорожных конструк- ций ; армирование дорожных покрытий для увеличения их прочности и долго- вечности ; гидроизоляция для предотвращения попадания влаги в слои конструкций, требующих изоляции . К геотекстильным материалам предъявляются следующие требования : химическая стойкость к агрессивным соединениям в окружающей среде; устойчивость к биологическому воздействию разного рода микроорга- низмов, микрофауны и др., присутствующих в грунтах ; безвредность геотекстильных материалов для окружающей среды и лю- дей ; простота транспортировки, технолгичность и безопасность при проведе- нии работ. Применение геотекстильных материалов позволяет увеличить прочность и долговечность конструкций, сокращая расходы на их эксплуатацию [110-112]. |