Обустройство нефтегазовых месторождений курсовая. Харраби. Технологические расчеты по обустройству нефтяных и газовых месторождений

Скачать 1.58 Mb. Скачать 1.58 Mb.

|

|

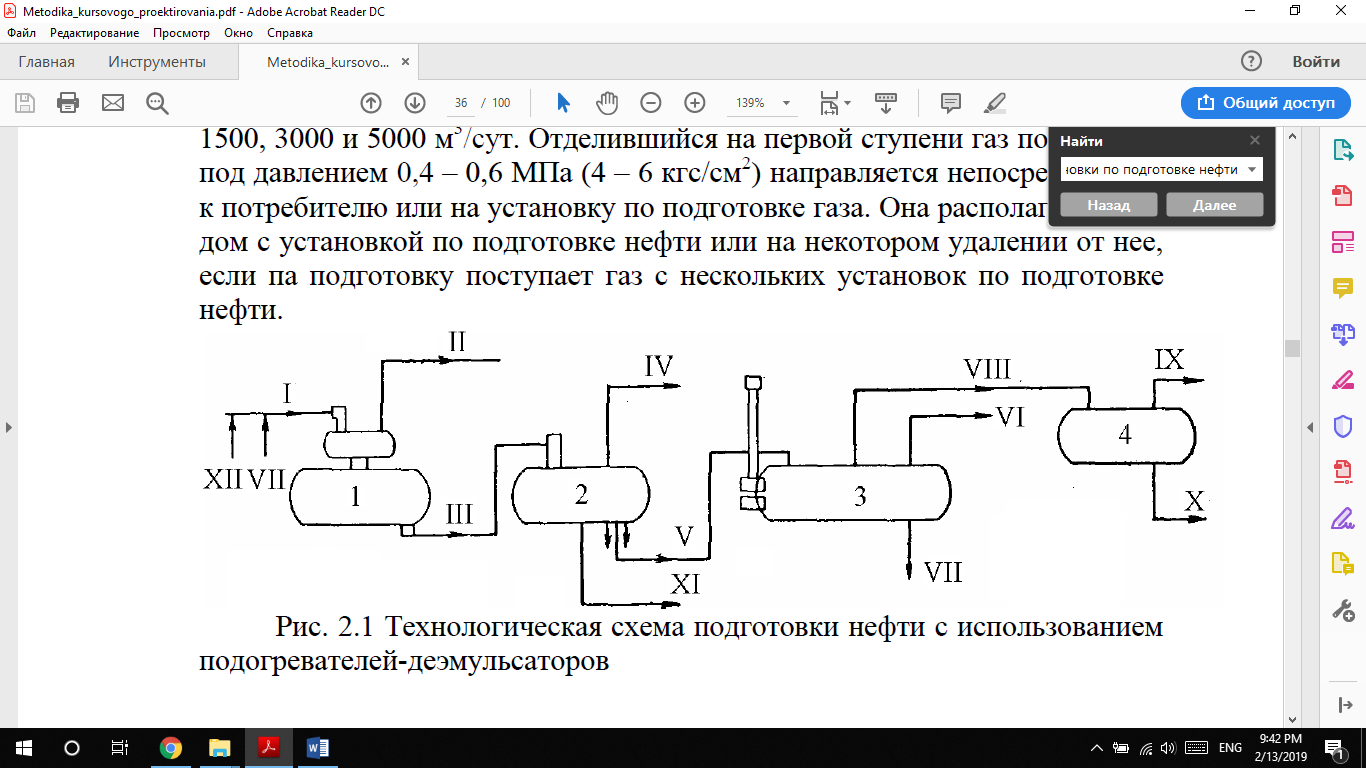

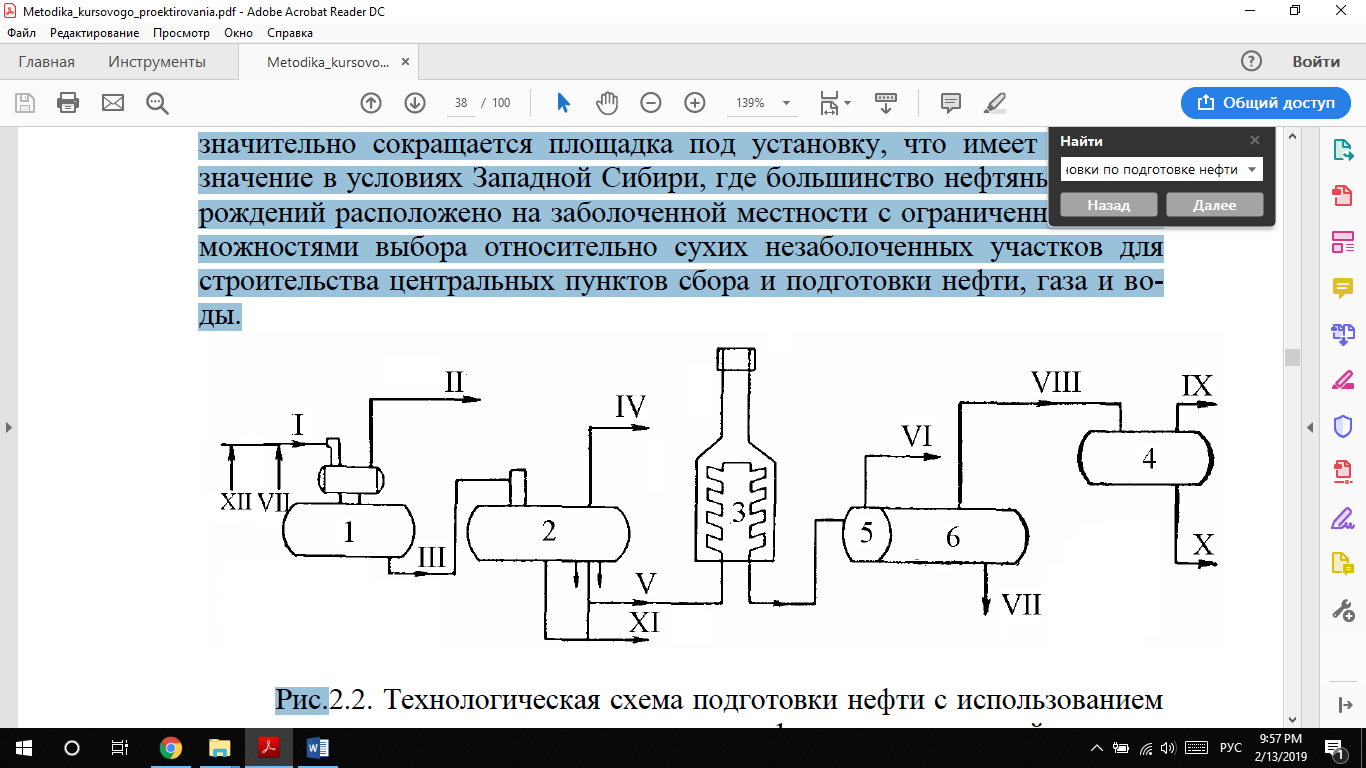

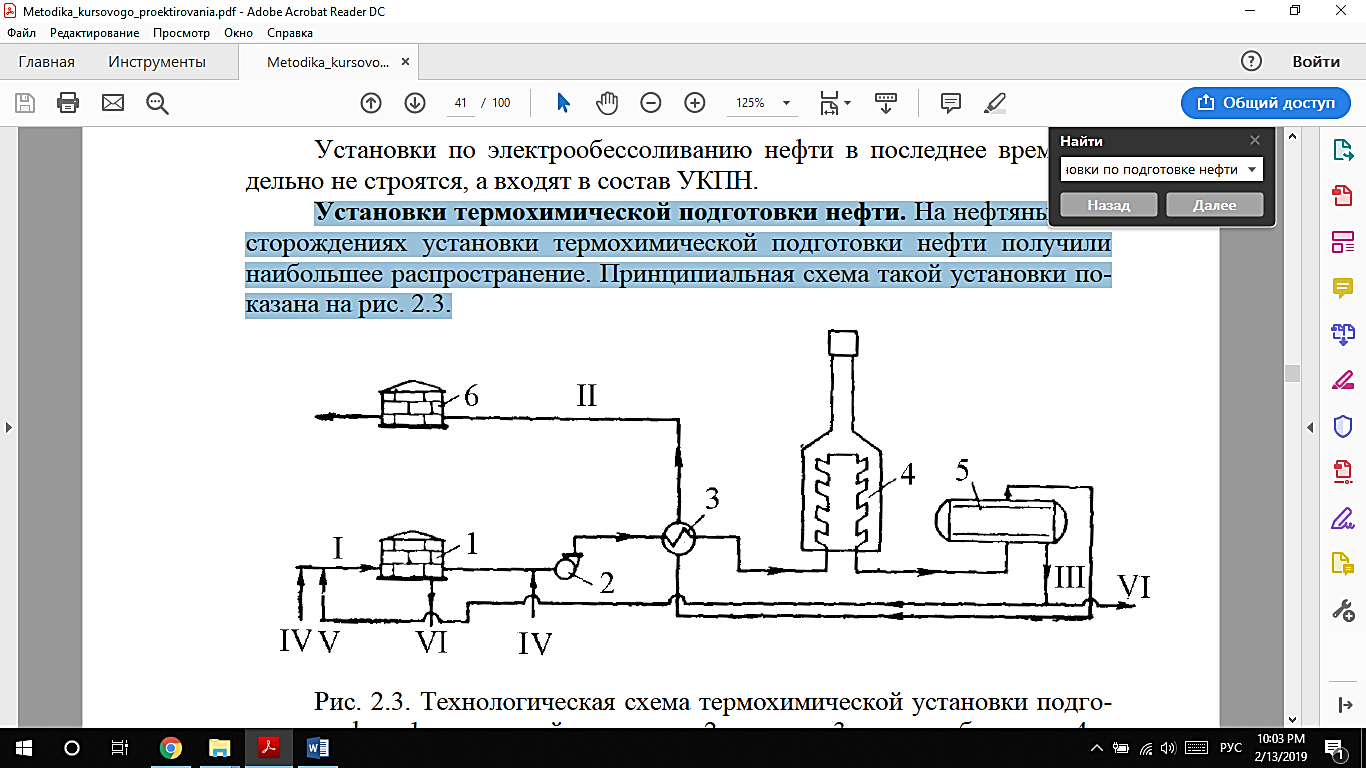

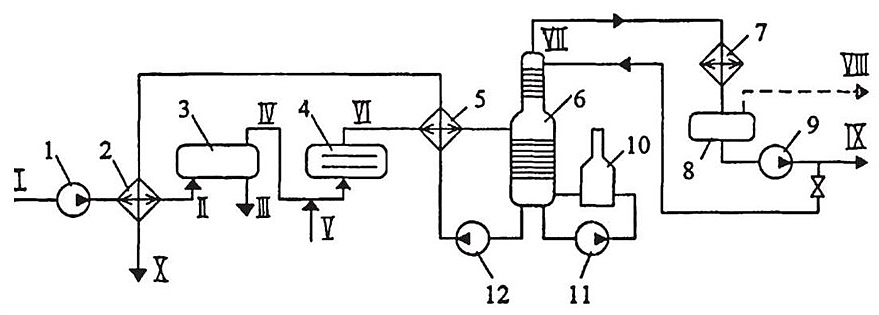

Введение 5 Обустройство нефтегазовых месторождений – это комплекс инженерно-технических решений, направленных на решение проблем сбора и транспортировки скважинной продукции, первичной промысловой подготовки нефти и газа. 5 Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента). 5 Пластовая вода - это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80%. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования. Попутный (нефтяной) газ используется как сырье и топливо. 5 Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц. 5 В данном курсовом проекте будет рассмотрена система сбора и подготовки нефти, с приведением технологических расчетов гидравлики трубопроводов и процессов отчистки. 5 2 Расчетная часть 13 2.1 Расчет напорных нефтепроводов 13 2.2 Процесс разделения нефти, нефтяного газа и пластовой воды в гравитационном сепараторе 16 2.2.1 Расчет осаждения нефти в газе 19 2.3 Расчет технологических параметров абсорбционной осушки газа 21 Заключение 29 Список используемой литературы 30 ВведениеОбустройство нефтегазовых месторождений – это комплекс инженерно-технических решений, направленных на решение проблем сбора и транспортировки скважинной продукции, первичной промысловой подготовки нефти и газа. Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента). Пластовая вода - это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80%. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования. Попутный (нефтяной) газ используется как сырье и топливо. Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц. В данном курсовом проекте будет рассмотрена система сбора и подготовки нефти, с приведением технологических расчетов гидравлики трубопроводов и процессов отчистки.1 Теоретическая часть 1.1 Системы сбора и транспортирования продукции скважин До недавнего времени большинство нефтяных площадей обустраивалось негерметизированными двухтрубными самотечными системами сбора нефти, газа и воды, которые и до сих нор используются на старых площадях. В настоящее время все площади нефтяных месторождений, вступающих в разработку, обустраиваются, как правило, высоконапорными (1 – 1,5 МПа) герметизированными и автоматизированными системами сбора нефти, газа и воды. Существует несколько разновидностей герметизированных систем сбора нефтегазовых смесей: 1) системы сбора, зависящие от величины и конфигурации нефтяного месторождения; 2) системы сбора, зависящие от рельефа местности (ровная, гористая); 3) системы сбора, зависящие от физико-химических свойств нефти и нефтяных эмульсий, а также от климатических условий месторождения; 4) системы сбора нефти, газа и воды, применяемые на морских месторождениях. 1.2 Технологические схемы установки подготовки нефти 1.2.1 Установки с применением блочного оборудования В настоящее время в связи с применением напорных однотрубных схем сбора нефти, газа и воды все процессы, связанные с выделением газа из нефти, и последующей подготовки нефти, газа и воды сосредоточиваются обычно в одном пункте – центральном пункте сбора и подготовки нефти, газа и воды. При строительстве установок на центральных пунктах сбора и подготовки нефти, газа и воды обычно используется блочное оборудование и на площадке монтаж их сводится в основном к установке аппаратов и обвязке их трубопроводами. На нефтяных месторождениях в зависимости от объемов добычи нефти наиболее приемлемы две основные типовые схемы обезвоживающих установок для небольших и средних по величине нефтяных месторождений и для крупных месторождений.  Рисунок 1 - Технологическая схема подготовки нефти с использованием подогревателей-деэмульсаторов Принципиальная технологическая схема установки по обезвоживанию нефти для небольших и средних но величине нефтяных месторождений – объем добычи нефти до 2 – 3 млн. т/год. Продукция обводненных скважин (а если на месторождении нет раз-дельного сбора продукции обводненных и безводных скважин, то продукция всех скважин) поступает по сборному коллектору I в сепаратор 1 пер-вой ступени, где газ отделяется от нефти обычно при давлениях около 0,4 – 0,6 МПа. В качестве сепараторов первой ступени обычно применяются сепараторы типа СУ-1 или СУ-2 производительностью 750, 1500, 3000 и 5000 м3/cyт. Отделившийся на первой ступени газ по линии II под давлением 0,4 – 0,6 МПа направляется непосредственно к потребителю или на установку по подготовке газа. Она располагается рядом с установкой по подготовке нефти или на некотором удалении от нее, если по подготовку поступает газ с нескольких установок по подготовке нефти. Нефтяная эмульсия из сепаратора по трубопроводу подается в сепаратор-делитель потока 2. Сепаратор-делитель потока предназначен для выполнения следующих трех основных операций: отделения остаточного газа от нефти перед поступлением ее в подогреватели-деэмульсаторы, сброса свободной воды, отделившейся от нефтяной эмульсии, и разделения нефтяной эмульсии на несколько равных по производительности потоков для равномерной загрузки основных аппаратов (подогревателей-деэмульсаторов). Выделившийся газ из сепаратора-делителя 2 по линии IV и из подогревателя-деэмульсатора 3 по линии VI поступает на установку подготовки газа, а отделившаяся в аппарате 2 пластовая вода по линии XI – на установку подготовки воды. Нефтяная эмульсия из сепаратора-делителя 2 по трубопроводу V поступает в подогреватель-деэмульсатор 3. Подогреватель-деэмульсатор является основным аппаратом установок по обезвоживанию нефти на месторождениях. Из него обезвоженная нефть при повышенной температуре по трубопроводу VIII поступает в сепаратор 4. Отделившаяся вода, содержащая некоторое количество реагента, выводится из аппарата по линии VII. Эта вода может полностью или частично при помощи насоса подаваться в линию I перед сепаратором первой ступени с целью более полного использования реагента. В подогревателе-деэмульсаторе газ и вода отделяются от нефти обычно при температуре 40 – 60 С и давлении около 0,2 – 0,3 МПа, а окончательная сепарация проводится под вакуумом в сепараторе 4 горячей вакуумной сепарации. Готовая нефть после горячей вакуумной сепарации по трубопроводу Х поступает на прием насосов системы без резервуарной сдачи нефти в магистральный нефтепровод, а газ по газопроводу IX подается на прием вакуум-компрессоров и далее па установку по подготовке газа. Принципиальная технологическая схема установки по обезвоживанию нефти для крупных нефтяных месторождений или для группы нефтяных месторождений с объемами добычи нефти свыше 5 – 6 млн. т/год. В некоторых случаях производительность таких установок может достигать 12млн. т/год. Эта принципиальная схема не отличается от предыдущей, за исключением того, что вместо подогревателя-деэмульсатора здесь установлены два аппарата: нагреватель 3 и отстойник 6 со встроенным в него сепаратором 5.  Рисунок 2 - Технологическая схема подготовки нефти с использованием раздельных аппаратов для нагрева и отстоя: 1 – сепаратор первой ступени; 2 – сепаратор-делитель потока; 3 – печь; 4 – вакуумный сепаратор; 5 – встроенный сепаратор отстойника; 6 – отстойник. Линии: I – ввод эмульсии; II, IV, VI, VIII, IX – газ; III – эмульсия после первой ступени сепарации; V – эмульсия после сепаратора-делителя; VII, XI – вода; X – подготовленная нефть; XII – подача реагента В той и другой установках обычно перед первой ступенью сепарации по линии XII подается химический реагент (деэмульгатор). При подаче ре-агента в этой точке в сепараторе 1 достигается хорошее перемешивание его с эмульсией, что является одним из условий глубокого разрушения ее до поступления в отстойные емкости. 1.2.2 Установки подготовки нефти с использованием стационарного оборудования До последнего времени строились установки подготовки нефти с использованием не блочного, а стационарного оборудования. Поэтому большинство действующих установок по подготовке нефти укомплектовано стационарным оборудованием. Основные отличия таких установок от установок с блочным оборудованием следующие: 1) процесс сепарации завершается до поступления нефтяной эмульсии на установку; 2) нефтяная эмульсия подается на установку из сырьевых резервуаров или резервуаров с предварительным сбросом воды при помощи насосов, напор которых подбирается с таким расчетом, чтобы всю продукцию пропустить через технологическую цепочку установки; в некоторых случаях применяются дополнительные насосы для стабилизационного блока; 3) применяется теплообменное оборудование для передачи тепла от более горячей подготовленной нефти к более холодной сырой нефти, поступающей на установку; 4) для получения обессоленной нефти в технологическую схему подключаются электродегидраторы или отстойники; 5) для стабилизации нефти (при этом получаются также сжиженные газы и нестабильный бензин) в схеме предусматривается нефтестабилизационная колонна. Однако в последнее время стабилизационные колонны не монтируются. В зависимости от требуемой глубины подготовки нефти применяются следующие виды стационарных установок: 1) установки по термохимическому обезвоживанию нефти (ТХУ); 2) установки по электрическому обессоливанию нефти (ЭЛОУ); 3) установки комплексной подготовки нефти (УКПН), на которых помимо обезвоживания и обессоливания осуществляется и стабилизация нефти. Установки термохимической подготовки нефти. На нефтяных месторождениях установки термохимической подготовки нефти получили наибольшее распространение.  Рисунок 3 - Технологическая схема термохимической установки подготовки нефти: 1 – сырьевой резервуар; 2 – насос; 3 – теплообменник; 4 – печь; 5 – отстойник; 6 – резервуар готовой нефти. Линии: I – сырая нефть; II – готовая нефть; III – дренажная вода; IV – ввод реагента в поток; V – ввод дренажной воды В технологическую схему ТХУ обычно входят сырьевые резервуары или резервуары с предварительным сбросом воды, центробежные насосы, теплообменники, нагревательные печи, отстойники и резервуары для подготовленной нефти. Нефтяная эмульсия I из сырьевого резервуара или резервуара с предварительным сбросом воды 1 насосом 2 через теплообменник 3 поступает в печь 4, где нагревается до температуры, необходимой для разрушения нефтяной эмульсии. Из печи 4 нефтяная эмульсия поступает в отстойник 5, где нефть отделяется от воды. После отстойника нефть проходит через теплообменник 3, отдает часть тепла поступающей на установку сырой нефти и поступает в резервуар 6 готовой нефти для последующего транспорта по магистральному нефтепроводу. 1.2.3 Установки комплексной подготовки нефти На установках комплексной подготовки нефти (УКПН) осуществляются процессы ее обезвоживания, обессоливания и стабилизации. Процесс обезвоживания нефтяных эмульсий на УКПН ничем не отличается от этого процесса на стационарных термохимических установках. Для обессоливания нефти на УКПН в поток обезвоженной нефти добавляют пресную воду и тщательно перемешивают его, создавая искусственную эмульсию. Затем эта искусственная эмульсия поступает в отстойники, где происходит отделение воды. В некоторых случаях для ускорения отделения воды искусственную эмульсию пропускают через электродегидраторы. Процесс стабилизации нефти, под которым понимается отделение от нее легких (пропан-бутановых и частично бензиновых) фракций, осуществляется в специальных стабилизационных колоннах под давлением и при повышенных температурах. После отделения легких углеводородов из нефти последняя становится стабильной и может транспортироваться до нефтеперерабатывающих заводов без потерь. Отделившись в стабилизационной колонне, легкие фракции конденсируются и перекачиваются на газофракционирующие установки или газобензиновые заводы для дальнейшей их переработки. Однако в настоящее время стабилизационные установки не используются.  Рисунок 4 - Принципиальная схема установки комплексной подготовки нефти (УКПН): 1 – насос; 2 – теплообменник; 3 – отстойник; 4 – электро-дегидратор; 5 – теплообменник; 6 – стабилизационная колонна; 7 – конденсатор-холодильник; 8 – емкость орошения; 9 – насос; 10 – печь; 11 – насос. Линии: I – сырая нефть; II – подогретая нефть; III – обезвоженная нефть; IV – обессоленная нефть; V – стабильная нефть; VI – верхний продукт колонны; VII – широкая фракция; VIII – дренажная вода; IX – подача пресной воды Левая часть схемы, включая отстойник 3, представляет установку обезвоживания, в которой сырая нефть по линии I подается насосом 1 в теплообменник 2, где нагревается стабильной нефтью, поступающей по линии V с низа стабилизационной колонны 6. Подогретая нефть по линии II подается в отстойник 3, а из отстойника обезвоженная нефть по линии III направляется в следующий отстойник или электродегидратор 4. В поток обезвоженной нефти добавляется пресная вода по линии IX для отмывки солей. В нижней и верхней частях стабилизационной колонны установлены тарелки – устройства, способствующие лучшему разделению. В нижней части отпарной колонны поддерживается более высокая температура (до 240 0С), чем температура поступающей в колонну нефти за счет циркуляции части стабильной нефти с низа колонны по линии XI через печь 10. В результате этого из нефти интенсивно выделяются легкие углеводороды, которые могут увлекать с собой и более тяжелые компоненты. Продукты испарения поступают в верхнюю часть стабилизационной колонны и оттуда по линии VI в конденсатор-холодильник 7. В конденсаторе-холодильнике пары охлаждаются до 30 0С, при этом большая часть их конденсируется и накапливается в емкости орошения 8. Несконденсировавшиеся легкие углеводороды сверху емкости орошения по линии Х обычно подаются в качестве топливного газа к горелкам печи 10. Часть сконденсировавшихся легких углеводородов (широкая фракция) по линии VII с низа емкости 8 насосом 9 подается в резервуары для хранения, а другая часть направляется в верхнюю часть стабилизационной колонны в качестве орошения. |