Расчет реактора. наш расчет. Технологический процесс полимеризации этилена состоит из нескольких типов

Скачать 6.36 Mb. Скачать 6.36 Mb.

|

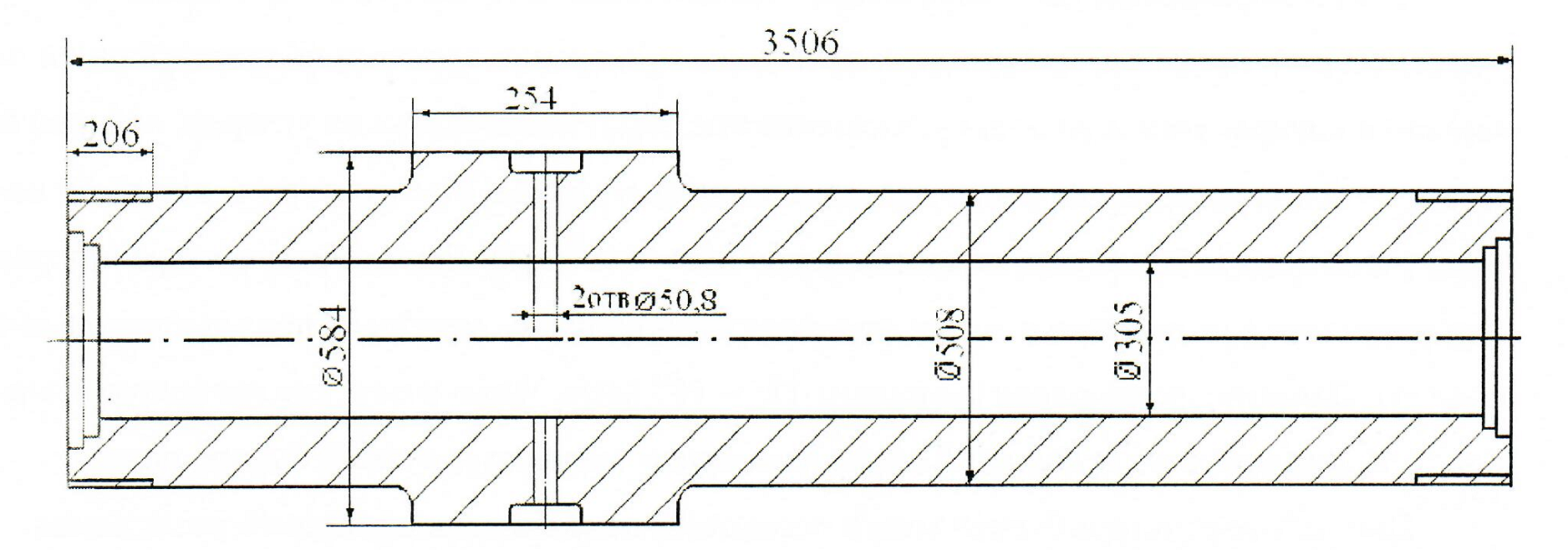

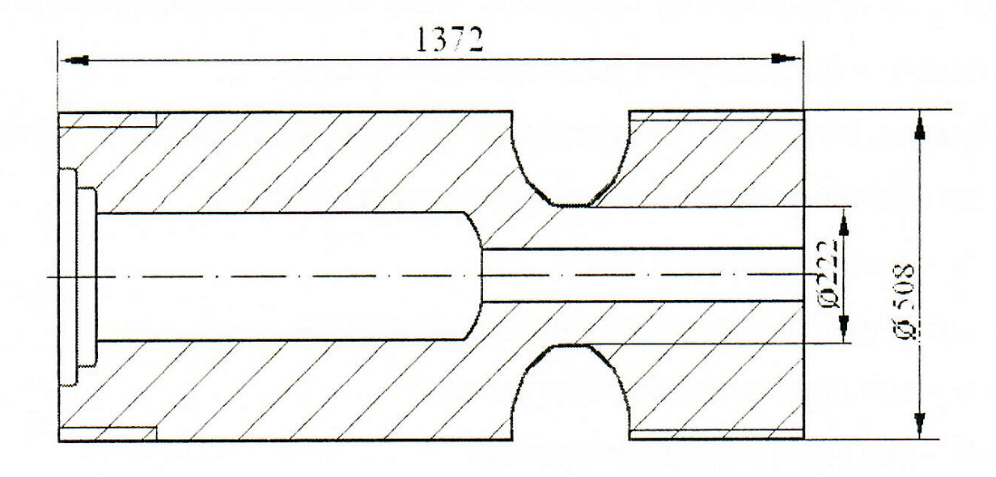

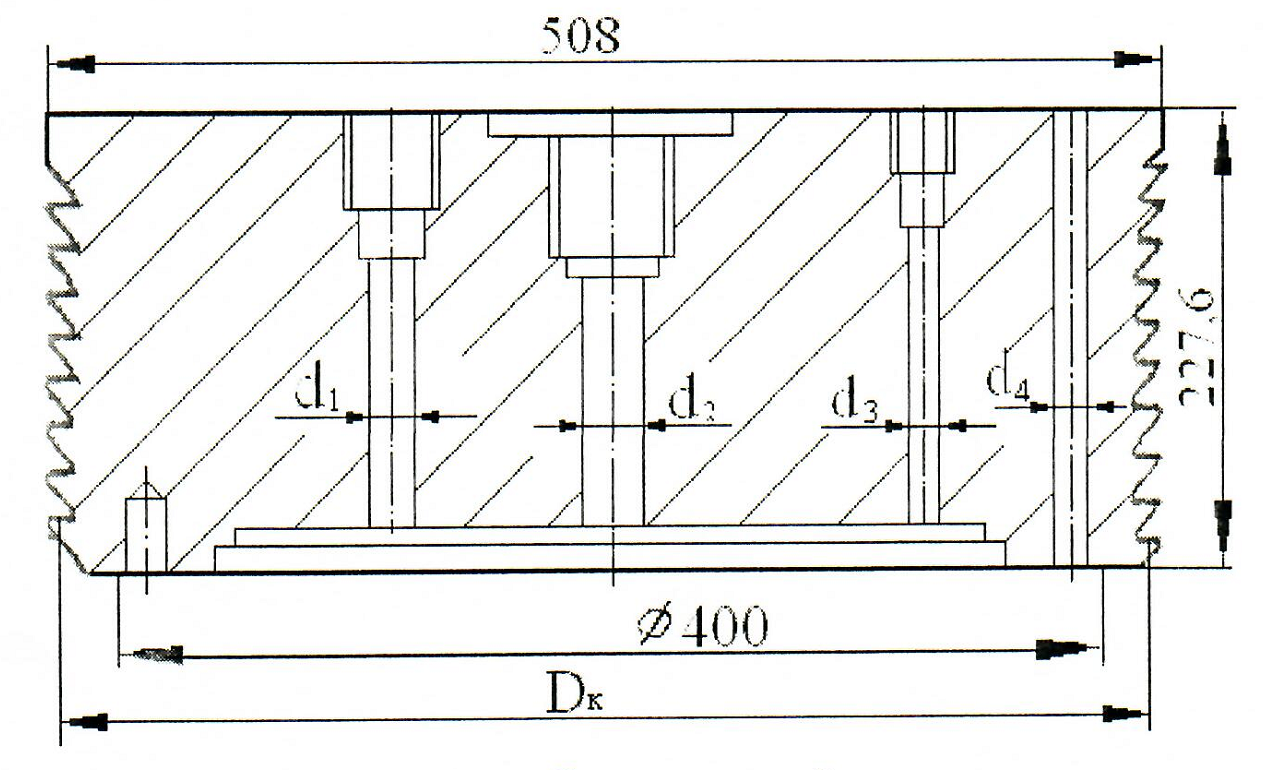

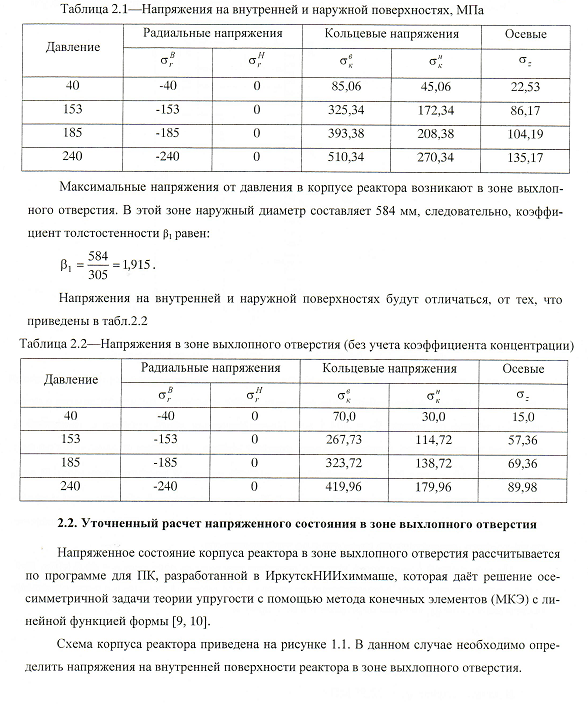

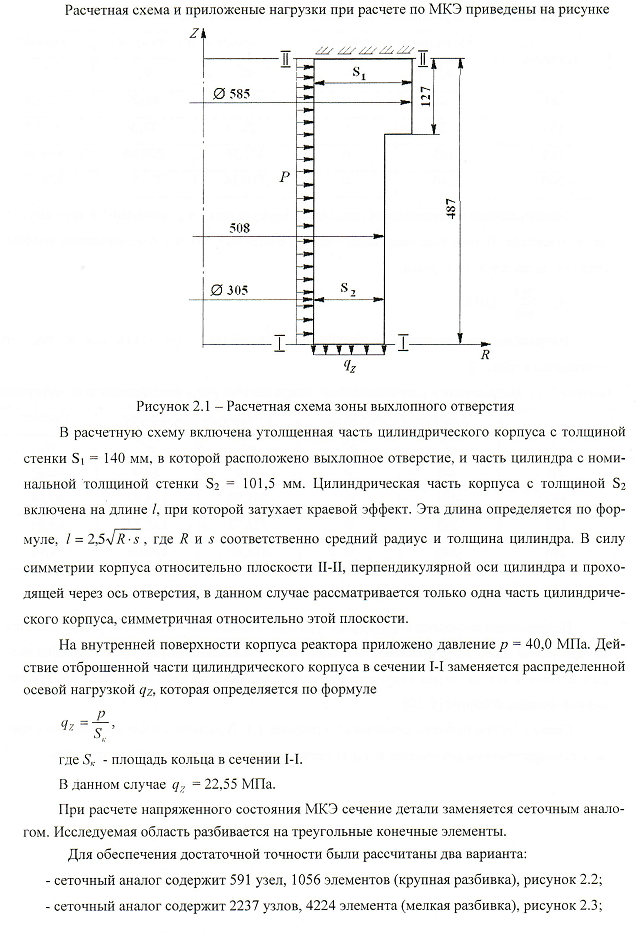

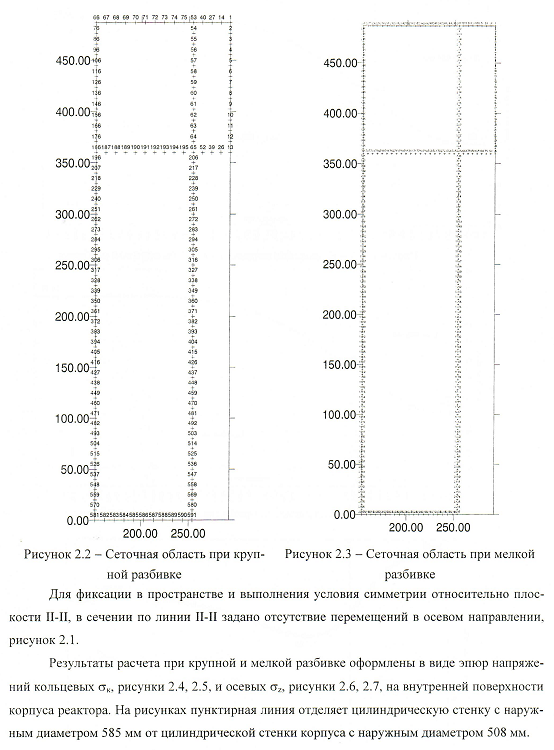

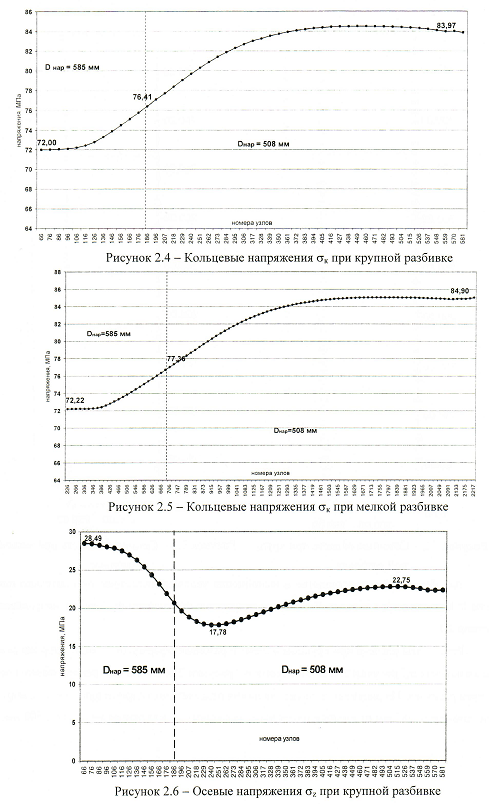

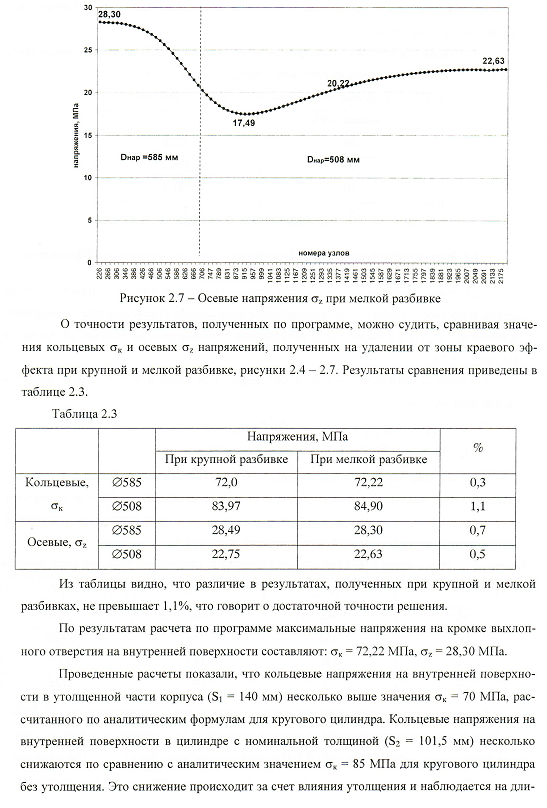

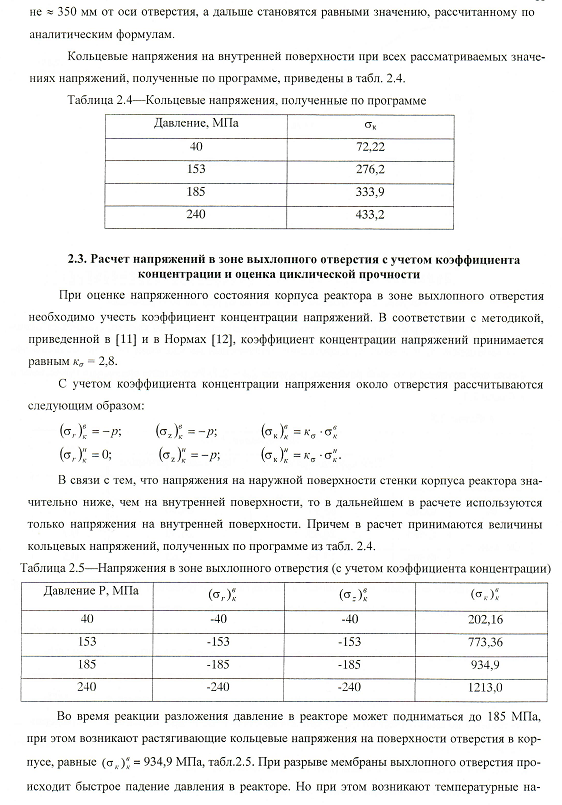

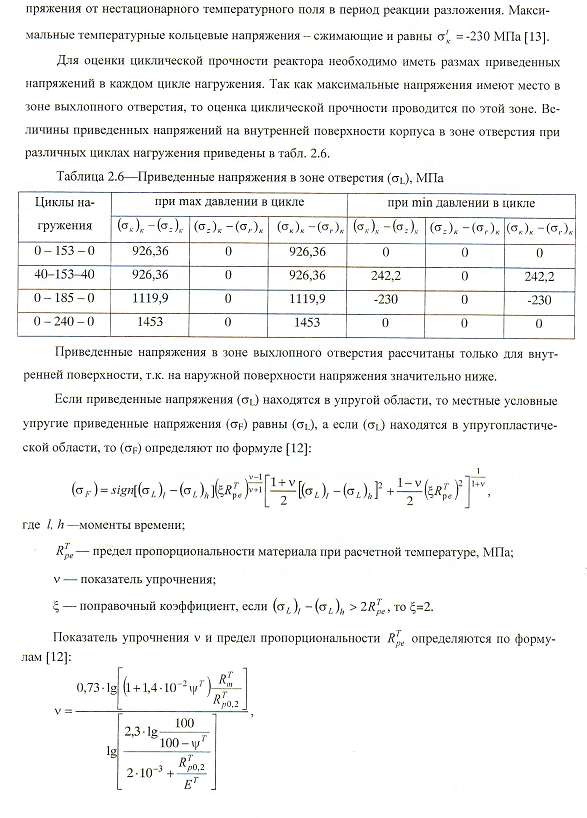

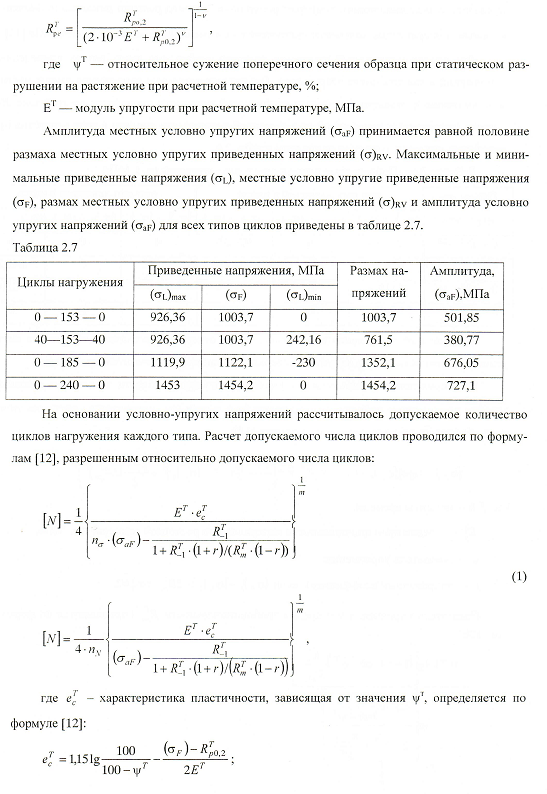

ВВЕДЕНИЕТехнологический процесс полимеризации этилена состоит из нескольких типов циклов нагружения реактора давлением, связанных с выводом реактора на рабочий режим и внепла новыми остановками реактора по различным техническим причинам. Режим нормальной работы реактора периодически прерывается из-за нарушений тех нологического процесса, при которых происходит ускорение процесса полимеризации и на чинается неуправляемая реакция разложения этилена и полиэтилена на углерод, водород и метан. Реакция разложения носит характер теплового взрыва. Температура за короткий период (примерно за 20 секунд) поднимается до 640 - 810°С. Давление в реакторе при реакции разложения поднимается до тех пор, пока не разрушится мембрана предохранительного клапана. Давление разрушения мембраны 175 - 185 МПа. Через отверстие предохранитель ного клапана происходит быстрый сброс давления и температура также быстро падает. При работе реактора бывает много остановок, не связанных с реакцией разложения . При этом давление сбрасывается не полностью, а до 40 МПа. Кроме того, по правилам Ростехнадзора через определенное время реактор подвергается гидроиспытаниям с нагружением давлением 240 МПа. Таким образом, в процессе эксплуатации реактор нагружается следующими типами циклов давления (значение давления в циклах указано в МПа): 0 - 153 - 0 - полный рабочий цикл; 40 - 153 - 40 - цикл с неполным сбросом давления; О 0- 185 - 0- цикл при реакции разложения; 0 - 240 - 0 - цикл при гидроиспытаниях. ОЦЕНКА СТАТИЧЕСКОЙ ПРОЧНОСТИ КОРПУСА РЕАКТОРА1.1. Особенности конструкции и материал реактора Реактор полиэтилена высокого давления (ПВД), далее ПВД, изготовлен английской фирмой «Саймон Карвз». Реактор состоит из корпуса реактора, рис.1 .1, и корпуса электродвигателя, рис. 1.2.  Рисунокl.1-Схема корпуса реактора  Рисунок 1.2-Схема корпуса электродвигателя Между собой корпуса соединены двумя полумуфтами. Снизу и сверху реактор закрыт плоскими крышками, рис.1.3.  Рисунок 1.3-Схема верхней крышки В корпусе реактора имеется ряд технологических отверстий, которые являются концентраторами напряжений в реакторе . Наиболее опасной является зона отверстия диаметром 50,8 мм, через которое производится аварийный сброс при реакции разложения. Для изготовления основных элементов реактора, зав. №12039, был использован материал, химический состав которого в соответствии с сертификатом на материал из паспорта реактора приведен в таблице 1.1. Таблица 1.1-Химический состав металла корпуса реактора Массовая доля элемента

Механические свойства стали при температуре 20°С согласно сертификату из паспорта реактора приведены в таблице 1.2. Таблица 1.2-Механические свойства металла элементов реактора при температуре 20°С

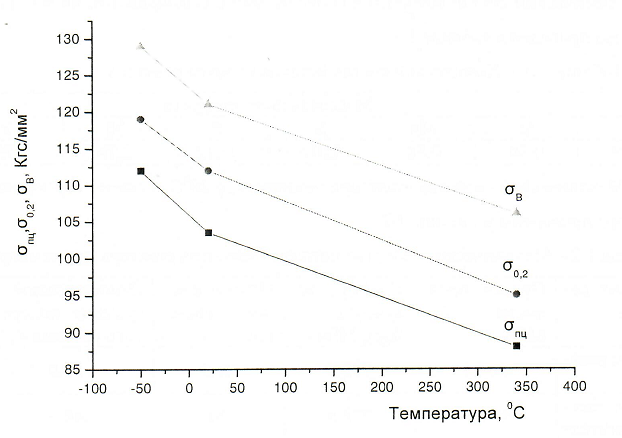

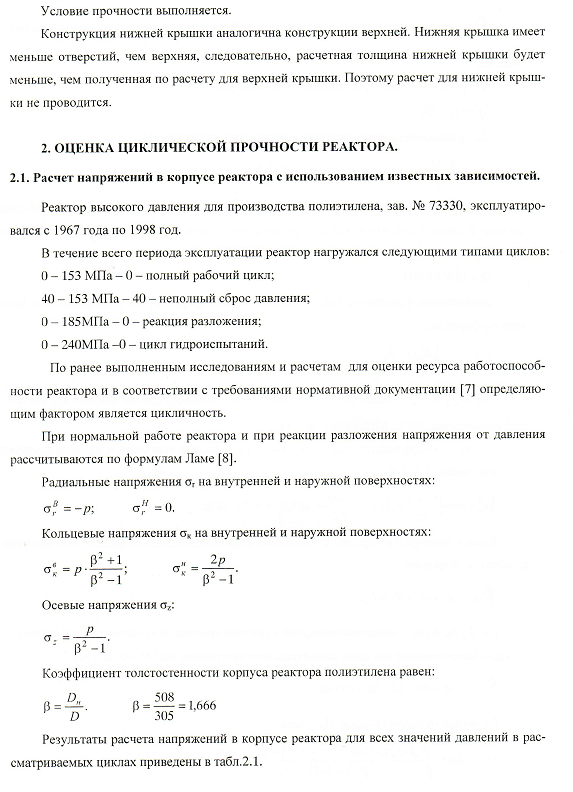

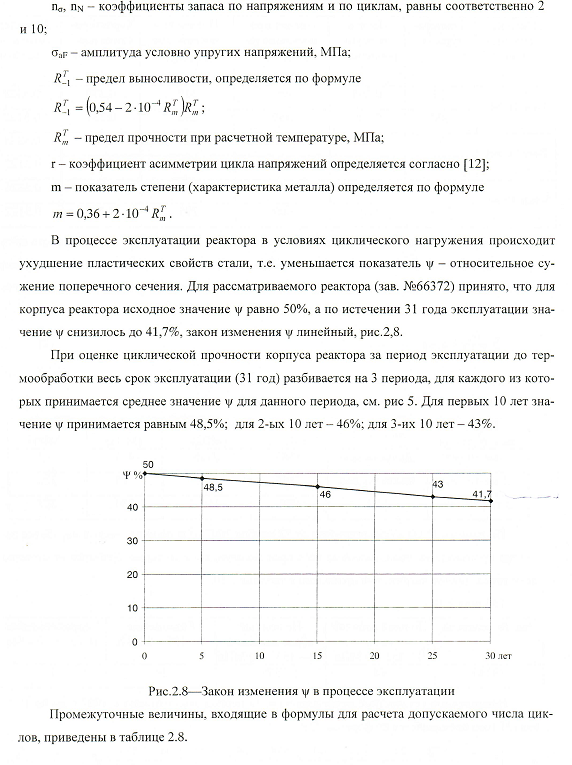

Для материала крышек механические свойства в сертификате из паспорта не приведены. Учитывая то, что материал у всех деталей одинаковый и значения твердости для корпуса электродвигателя и крышек равны, приняты механические свойства крышек равными механическим свойствам для корпуса электродвигателя. Как показали экспериментальные данные, полученные ОАО «ИркутскНИИхиммаш» и ОАО «Дефорт», для стали того же класса, что и у рассматриваемого реактора, механические характеристики (предел прочности Rm и предел текучести Rp0,2) в результате длительной экс плуатации при циклических нагружениях практически не изменились. Но при этом относи тельное сужение поперечного сечения ѱ уменьшилось от 50% до 41,7%. Экспериментально показано, что в результате проведенной термической обработки об разцов с пониженным значением относительного сужения поперечного сечения по режиму: посадка в разогретую до 270-280°С печь, нагрев до 630-650°С, выдержка в течение 2-х часов, медленное охлаждение с печью, относительное сужение поперечного сечения ѱ восстановилось до исходного состояния. Механические свойства стали при расчетной температуре 300℃ приведены в таблице 1.3. Снижение механических свойств стали при температуре 300℃ принято в соответствии с экспериментальными данными, полученными ОАО «Дефорт», рис.1.4. Предел прочности Rm и предел текучести Rp0,2 материала реактора при температуре 300℃ определяются путем снижения этих характеристик при температуре 20°С на соответствующий коэффициент, взятый с рис. 1.4. На рис.1.4 эти характеристики обозначены δв и δ0,2 соответственно.  Рис.1.4 Зависимость прочностных свойств стали 38ХН3МФА от температуры испытаний Таблица 1.3-Механические свойства металла элементов реактора при температуре 300℃

Исходные данные для расчетаОсновные технологические параметры: Рраб -внутреннее рабочее давление, МПа (153); t -температура, ℃ рабочей среды (260); расчетная стенки корпуса (300); Основные размеры: D - внутренний диаметр реактора, мм (305); Dн - наружный диаметр реактора, мм (508); Н - высота корпуса реактора, мм (3500).              Таблица 2.8-Промежуточные величины

Допускаемое количество циклов рассчитывается по формулам ( 1) из условия, что аппарат нагружен только одним типом циклов. При нагружении аппарата несколькими типами циклов условие циклической прочности определяется из условия, что суммарное накопленное повреждение а меньше или равно 1 [12]: Допускаемое число циклов для всех типов циклов [Ni]приведено в табл.2.9. Таблица 2.9-Количество циклов нагружения

По данным ОАО «ИркутскНИИхиммаш» максимальное количество циклов нагружения за 10 лет работы составляет: Таблица 2.10

По данным ОАО «Уфаоргсинтез» за период с 11.05.1998 г. по 11.06.2008 г., по циклической наработке реактора производства полиэтилена количество всех типов циклов нагружения приведено в таблице 2.10. Таблица 2.10

Предполагаем, что в течение следующих 10 лет число циклов нагружения будет таким же, как рассчитанный в соответствии с таблицей 2.10 расчетов ОАО «ИркутскНИИхиммаш». Тогда суммарное число циклов будет равно:

Проверяем условие циклической прочности по формуле: N1/[N1]+ N2/[N2]+ N3/[N3]+ N4/[N4]≤1; Где N1- число циклов нагружения типа 0-153-0 МПа; N2- число циклов нагружения типа 40-153-40 МПа; N3- число циклов нагружения типа 0-185-0 МПа; N4- число циклов нагружения типа 0-240-0 МПа; [N1], [N2], [N3], [N4] – допускаемое число циклов нагружения соответствующего типа. 62/525+457/1673+11/201+4/236=0,45˂1 Условие циклической прочности выполняется. Заключение Оценка циклической прочности реактора рег.№12039 показала, что остаточный ресурс работоспособности составляет 10 лет. При этом общее количество циклов нагружения различного типа от начала эксплуатации реактора не должно превышать:

(удостоверение №) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||