КурсоваЯ%20ТПРП. Технологический процесс ремонта ротора генератора

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

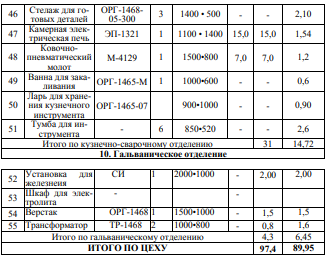

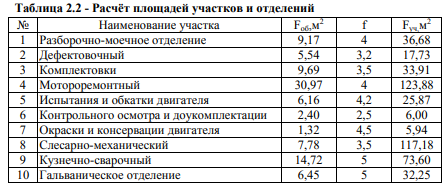

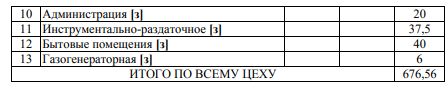

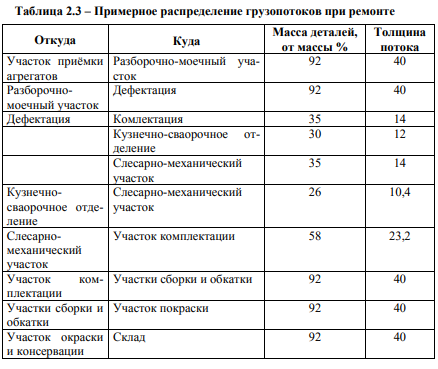

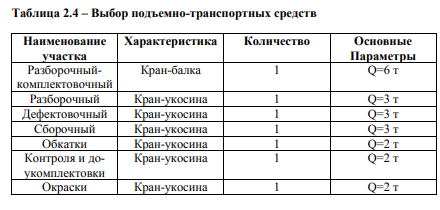

2.2 Определение производственной мощности цеха Исходя из плановой трудоёмкости на один капитальный ремонт, ределяем общую трудоёмкость по формуле: Тобщ.= N∙T∙k чел-ч, (2.1) где N- приведённая программа ремонта. Ti- плановая трудоёмкость для двигателей Д-65; k- коэффициент, учитывающий исправленный брак.[1] Тобщ.= 510 ∙71,8 ∙1,1=40279,8 чел-ч. 2.3 Расчет основных организационных параметров производственный про-граммы К основным организационным параметрам цеха относится: коэффициент смен-ности, продолжительность смены, фонд времени предприятия, номинальный и дей-ствительный фонд, такт производства, рентабельность производственного цикла, фронт ремонта. Исходя из условий работы ремонтного предприятия, в республике установлена односменная работа с продолжительностью работы при 5-ти дневной неделе tСМ= 8,2 ч. Номинальный фонд времени рассчитывают из условия: ФН=(ДК – Двых – Дпр)∙tСМ (2.2) где ДК, Двых, Дпр,-количество календарных, выходных и предпраздничных дней в году соотвествено. ФН=(510-118-14)∙8,2=3099,6 ч.  Номинальный фонд времени оборудования определяется аналогично с учётом количества смен. Номинальный фонд времени оборудования определяется аналогично с учётом количества смен.Фоб.=(ДК – Двых – Дпр)∙tСМ∙Ксм (2.3) где Ксм – коэффициент сменности, принимаем Ксм=1, ФН=(510-118-14)∙8,2∙1=3099,6 ч. Действительный фонд времени оборудования определяется по формуле: ФД.об.=(ДК – Двых – Дпр)∙ tСМ∙Ксм∙∙об. (2.4) где об.- коэффициент, учитывающий простой оборудования при ТО и ремонте, об.=0,97…0,98, принимаем об.=0,98 ФД.об.=( 510-118-14)∙8,2∙1∙0,98=3037,61 ч. Действительный годовой фонд работы рабочего: ФДр=ФНр∙Р (2.5) где Р- коэффициент, учитывающий не выход на работу по уважительной причине (болезни, отпуск и т.п.), Р=0,88…0,90, принимаем Р=0,90; ФДр=3099,6∙0,90=2789,64 ч. 2.4 Разработка линейного графика цикла производства. Построение графика осуществляется в следующем порядке: На основании принятой схемы производственного процесса в графы графика цикла производства за-носим наименования операций, разряд работ, а из справочных данных заносим трудоёмкость на их выполнение, а так же указывают номера рабочих мест, и наименование изделий. В соответствии с принятой технологией ремонта машин, разделением работы по их трудоёмкости и значением такта, определяем расчётное количество рабочих по их каждому рабочему месту.  Такт ремонта – это время между очередным запуском в ремонт машины или очередным выпуском готового изделия. Такт определяется по формуле: Такт ремонта – это время между очередным запуском в ремонт машины или очередным выпуском готового изделия. Такт определяется по формуле: = = где Фп - годовой фонд времени предприятия, (см. п.п. 2.3); N – приведённая годовая программа.  Чем меньше такт, тем больше предпосылка для более глубокого разделения труда и организации поточного производства. Расчётная величина такта есть исходная база для организации рабочих мест и построения графика согласования операции. Чем меньше такт, тем больше предпосылка для более глубокого разделения труда и организации поточного производства. Расчётная величина такта есть исходная база для организации рабочих мест и построения графика согласования операции.Расчётное число производственных рабочих определяем по формуле:  (2.7) (2.7)Продолжительность каждой операции в принятом масштабе откладываем на график в виде отрезка прямой, соответствующей длительности такта и указываем номер рабочего. Сокращение длительности цикла возможно так же за счёт перекрытия, т.е. па-раллельного проведения работ другими рабочими в местах до 30%; разборочно-моечные, дефектовочные, комплектовочные. Основные параметры производственного процесса ремонта машин или их агре-гатов, узлов и деталей – это такт производства, длительность производственного цикла и фронт ремонта. Длительность производственного цикла определяется после построения графи-ка согласования операции, и в данном случае: tЦ=37,3 часа где tЦ - длительность производственного цикла График согласования операции должен отражать действительное содержание работы рассматриваемого предприятия. Фронт ремонта – это количество объектов, одновременно находящихся в про-изводстве. Он зависит от длительности производственного цикла объекта и такта производства и определяется по формуле:  (2,8) (2,8)f=  =9,4 шт. =9,4 шт. Необоснованное увеличение и уменьшение расчётной величины фронта ремонта приводит к нежелательным последствиям. Необоснованное увеличение и уменьшение расчётной величины фронта ремонта приводит к нежелательным последствиям.Увеличение количества объектов, одновременно находящихся в производстве, загромождает площади, затрудняет планирование и учёт, приводит к простою рабочих и оборудования. Фронт ремонта следует округлять в большую сторону до целого числа в том случаи, если при расчёте оказывается, что фронт ремонта выражается не целыми числами. 2.5 Расчет производственных участков. Общая компоновка производственного корпуса 2.5.1 Определение численности рабочих Число основных производственных, рабочих определяется по формуле:  чел. Принимаем чел. Принимаем  (2,9) (2,9)где Тi- трудоёмкость на выполнение соответствующего вида работ; k – коэффициент повышения нормы выработки (1,05…1,15) , принимаем k=1,10  чел. Принимаем чел. Принимаем  (2,10) (2,10)где Фд – действительный фонд времени рабочего, см. выше. Число вспомогательных рабочих принимаем в размере до 10% от основных производственных рабочих. Крвсп.= 0,10∙Крсп=0,10∙14=1,4 принимаем 1 человек (2.11) Число инженерно-технических рабочих составляет 8…10% от общей численности производственных и вспомогательных рабочих. КИТР=(0,08…0,10)∙(Крсп+ Крвсп)=0,09∙(14+1)=1 чел. (2.12) Количество младшего обслуживающего персонала МОП: КМОП=(0,02…0,04)∙(Крсп+ Крвсп)=0,03∙(14+1)=1 чел. (2.13) Количество служащих вычисляем по следующей зависимости: Ксл=0,02∙(Крсп+ Крвсп)=0,02∙(13+1)=1 чел. (2.14) Общее число рабочих и служащих определяем по следующей формуле: К= Крсп+ Крвсп+КИТР+КМОП+Ксл=14+1+1+1+1=18 чел .(2.15) 2.5.2 Состав производственных и вспомогательных участков Состав цехов, отделений (участков) принимают исходя из технологических процессов ремонта машин и данных типовых проектов ремонтных предприятий. Исходя из выбранного технологического процесса ремонта двигателя, принимаем следующие отделения и участки: 1.Разборочно-моечное отделение 2.Отделение дефектовки 3.Определение комплекности 4.Моторно-ремонтное отделение 5.Сборочный участок 6.Участок испытания и обкатки 7.Участок контрольного осмотра и доукомплектовки 8.Участок окраски и консервации 9.Слесарно-механическое отделение  10.Кузнечно-сварочное отделение 10.Кузнечно-сварочное отделениеКроме установленных участков принимаем вспомогательные помещения: 11.Инструментально-раздаточная кладовая 12.Санитарно-бытовой узел (умывальники, гардеробы, душевые, туалетные) 2.5.3 Распределение объемов работ по производственным участком Распределение объемов работ осуществляемых следующем образом: Учитываем уровень квалификации и вид выполняемых работ в% соотноше-нии от общего объема работ, при этом руководствуются рекомендациями. Распределение трудоемкости работ осуществляется так чтобы уровень за-грузки производственных рабочих находится в пределах 95-115%. При распределении работ не допускается совмещение операции которые вы-полняются с нарушением технологической последовательности ( то есть не допус-каются перерывы в работе производственного рабочего в пределах 1 такта). Результаты распределении представлены на листе №2 графической части. 2.5.4 Расчет и выбор технологического оборудования. Число моечных машин конвейерного типа определяем по формуле:  (2.16) (2.16)где Q- общая масса деталей, подлежащих мойке; q- производительность моечной машины,  Число ванн для выборки (мойки деталей) Принимаем 2 ванны из технологической необходимости. Число металлорежущих станков определяем по формуле:  (2,17) (2,17)где Тст-годовая трудоёмкость станочных работ;  КН. - коэффициент неравномерности загрузки предприятия (КН.= 1,0…1,3); o- коэффициент использования станочного оборудования (o=0,85…0,90). КН. - коэффициент неравномерности загрузки предприятия (КН.= 1,0…1,3); o- коэффициент использования станочного оборудования (o=0,85…0,90).  Из них токарных-40  от от  будет 2 шт будет 2 штШлифовальных 20% от Sст.м будет 1 шт. Фрезерных 12% от Sст.м будет 1 шт. Расточные 10% от Sст.м будет 1 шт. Окончательно принимаем Sст.м=5 шт. Число стендов для испытания и обкатки двигателей  (2.18) (2.18)где tп – время обкатки и испытания двигателей (с учётом монтажных работ); с – коэффициент, учитывающий возможность повторной обкатки (с=1,10…1,05) принимаем с=1,10 сд- коэффициент испытания стендов сд= 0,90…0,95 принимаем сд=0,95 tоб – общий такт ремонта  принето S=1 принето S=1На основании расчётов и из технологической необходимости подбираем оборудование для цеха по ремонту двигателей Д-65 и заносим его в таблицу 2.1    2.5.6 Определение площадей участков и цеха в целом Площадь производственных участков определяем по формуле: 2.5.6 Определение площадей участков и цеха в целом Площадь производственных участков определяем по формуле:F= (FOB+FM)∙f (2.19) где Foв, Fм-соответственно площади, занимаемые оборудованием и машинами f- коэффициент, учитывающий рабочие зоны.    Габариты производственного корпуса выбираем исходя из его площади, конфигураций и размеров участков под строительство, применяемых унифицированных габаритов зданий и длины поточных линий. Наибольшее распространение получили здания прямоугольной формы, длину которой определяют по формуле: Габариты производственного корпуса выбираем исходя из его площади, конфигураций и размеров участков под строительство, применяемых унифицированных габаритов зданий и длины поточных линий. Наибольшее распространение получили здания прямоугольной формы, длину которой определяют по формуле: (2.20) (2.20)где Fплощадь здания, м2 В-ширина зданий, м Ширину здания принимают стандартной, т.е. равной 12, 18, 24, 36, 54, 72 м, и определяют из условия, что отношение длины здания к его ширине должно быть не более трех. Если L/В›3, то необходимо увеличить ширину здания и снова определить его длину. Принимаем ширину 24 м2 и длину 30 м2. Полученную длину здания принимают кратной длине применяемых в строительстве плит, т.е. 6м. и увязывают с дли-ной разборочно-моечных работ. Если полученная длина здания больше рабочей длины линий разборочно-моечных работ, то можно порекомендовать прямой поток, если меньше, то Г-или П-образный. Площадь здания после уточнения его длины составляет: FLB2430 720м2 (2.21) 2.6 Разработка графика грузовых потоков. Выбор подъёмно-транспортных средств График грузовых потоков строят для проверки правильности компоновки цехов на генплане и участков на плане производственного корпуса. При построении схемы грузопотоков массу перевозимых грузов отражают шириной полосы стрелки, показывающей направления перемещения грузов по отделениям, участкам. Ширину полосы выбирают в определенном масштабе от массы деталей или в процентах от массы ремонтируемого узла или детали.  Расчётные данные для построения грузопотока. (см. табл. 2.3.) Расчётные данные для построения грузопотока. (см. табл. 2.3.) При выборе подъемно-транспортных средств для ремонтных предприятий обосновывают и определяют тип подъемно-транспортного устройства и его грузоподъемность. При обосновании выбора типа подъемно-транспортного устройства учитывают характер выполняемых работ, зону обслуживания, возможность размещения подъемно-транспортного устройства на участке, интенсивность грузопотока, габариты транспортных объектов и др. Грузоподъемность определяют по максимальной массе поднимаемых и транспортируемых объектов на участке или рабочем месте.   3. Технологический процесс ремонта ротора генератора. 3.1 Назначение Генератора. Генератор предназначен для обеспечения питанием потребителей, входящих в систему электрооборудования, и зарядки аккумуляторной батареи при работающем двигателе автомобиля. Выходные параметры генератора должны быть таковы, чтобы в любых режимах движения автомобиля не происходил прогрессивный разряд аккумуляторной батареи. Кроме того, напряжение в бортовой сети автомобиля, питаемой генераторной установкой, должно быть стабильно в широком диапазоне изменения частоты вращения и нагрузок. Генератор — достаточно надежное устройство, способное выдержать повышенные вибрации двигателя, высокую подкапотную температуру, воздействие влажной среды, грязи и других факторов Максимальная сила тока отдачи (при 13 В и 5000 мин -1 ), А Пределы регулируемого напряжения, В Максимальная частота вращения ротора, мин -1 Передаточное отношение двигатель-генератор Особенности устройства и принцип действия  |