Сварка опоры трубопровода. Технологический процесс сборки и сварки опоры под трубопровод Введение

Скачать 341.92 Kb. Скачать 341.92 Kb.

|

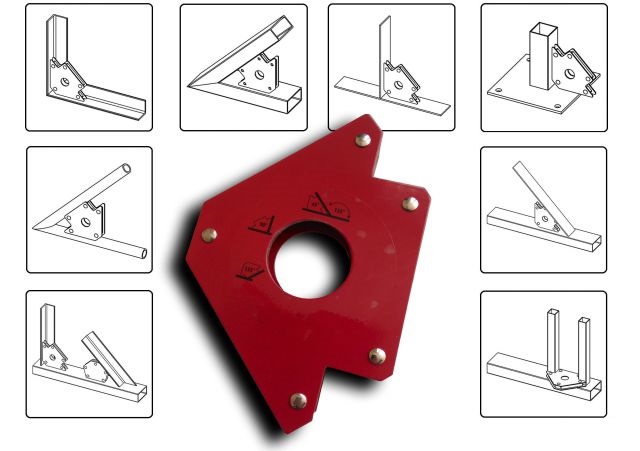

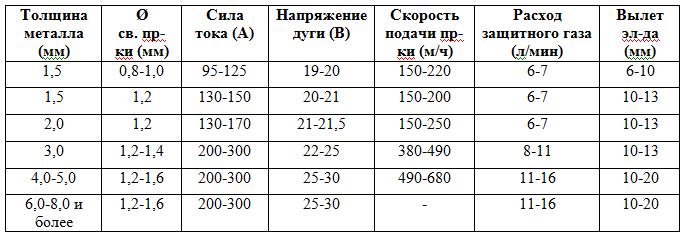

Рисунок 5. - Магнитный угольник Достоинства угольников магнитных:- быстро и надёжно соединяют детали;- сокращают время работы;- облегчают монтаж;- заменяют громоздкие зажимы и струбцины;- подходят для любых работ с металлическими деталями.2.6 Выбор режимов сварки Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества К параметрам режима сварки в углекислом газе относятся: род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение дуги, скорость подачи проволоки, вылет электрода, расход углекислого газа, наклон электрода относительно шва и скорость сварки. При сварке в углекислом газе обычно применяют постоянный ток обратной полярности, так как сварка током прямой полярности приводит к неустойчивому горению дуги. Переменный ток можно применять только с осциллятором, однако в большинстве случаев рекомендуется применять постоянный ток. Диаметр электродной проволоки следует выбирать в зависимости от толщины свариваемого металла. Сварочный ток устанавливается в зависимости от выбранного диаметра электродной проволоки. Т  аблица 11 Основные режимы сварки полуавтоматом аблица 11 Основные режимы сварки полуавтоматомС увеличением силы сварочного тока увеличивается глубина провара и повышается производительность процесса сварки. Напряжение дуги зависит от длины дуги. Чем длиннее дуга, тем больше напряжения на ней. С увеличением напряжения дуги увеличивается ширина шва и уменьшается глубина его провара. Устанавливается напряжение дуги в зависимости от выбранной силы сварочного тока. Скорость подачи электродной проволоки подбирают с таким расчётом, чтобы обеспечивалось устойчивое горение дуги при выбранном напряжении на ней. Вылетом электрода называется длина отрезка электрода между его концом и выходом его из мундштука. Величина вылета оказывает большое влияние на устойчивость процесса сварки и качества сварного шва . С увеличением вылета ухудшается устойчивость горения дуги и формирования шва, а также увеличивается разбрызгивание. При сварке с очень малым вылетом затрудняется наблюдение за процессом сварки и часто подгорает контактный наконечник. Величину вылета рекомендуется выбирать в зависимости от диаметра электродной проволоки. Кроме вылета электрода, необходимо выдерживать определённое расстояние от сопла горелки до изделия так как с увеличением этого расстояния возможно попадание кислорода и азота воздуха в наплавленный металл и образования пор в шве. Величину расстояния от сопла горелки до изделия следует выдерживать в приведенных значениях. Расход углекислого газа определяют в зависимости от силы тока, скорости сварки, типа соединения и вылета электрода. В среднем газа расходуется от 5 до 20 л/мин. Наклон электрода относительно шва оказывает большое влияние на глубину провара и качество шва. В зависимости от угла наклона сварку можно производить углом назад и углом вперёд. При сварке углом назад в пределах 5 – 10 град. улучшается видимость зоны сварки, повышается глубина провара и наплавленный металл получается боле плотным. При сварке углом вперёд труднее наблюдать за формированием шва, но лучше наблюдать за свариваемыми кромками и направлять электрод точно по зазорам. Ширина валика при этом возрастает, а глубина провара уменьшается. Этот способ рекомендуется применять при сварке тонкого металла, где существует опасность сквозного прожога. Скорость сварки устанавливается самим сварщиком в зависимости от толщины металла и необходимой площади поперечного сечения шва. При слишком большой скорости сварки конец электрода может выйти из-под зоны защиты газом и окислиться на воздухе. 2.7 Технологический процесс изготовления сварной конструкции Разработка технологического процесса включает установление рациональной последовательности рабочих переходов при заготовке, сборке, сварке и техническому контролю, и определению типов сварочного и прочего оборудования, оснастки, инструментов, необходимых для изготовления конкретной конструкции. Операции технологического процесса при изготовлении опоры: подготовка металла под сварку, сборка, сварка, контроль качества. 2.7.1 Заготовительные операции Чаще всего металл на предприятии получают в виде проката: ленты, полосы листа, трубы, уголка и другого гнутого профиля. На заготовительном участке его подвергают, первоначальной обработке: правке, зачистке, вырезке заготовок. Подготовка металла под сварку включает заготовительные операции -правку, чистку, разметку и резку. В зависимости от типа входящих в сварную конструкцию деталей необходимо указать операции подготовки под сборку и сварку. Правку металла выполняют на станках или вручную. Листовой и полосовый металл правят на различных листо - правильных вальцах. Ручную правку металла, как правило, выполняют на чугунных или стальных правильных плитах ударами кувалды или ручным винтовым прессом. Угловую сталь правят на правильных вальцах (прессах). Двутавры и швеллеры правят на приводных или ручных правильных прессах. Разметка — это такая операция, которая определяет конфигурацию будущей детали. Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка. Отрезанные детали необходимо зачистить от заусенцев металлической щеткой до их устранения. Для опоры использовался гнутый профиль и в качестве ребра жесткости- листовой металл. 2.7.2 Разработка технологии сборки и сварки Перед сборкой стыка свариваемые кромки на ширину 20 мм зачищают до металлического блеска и обезжиривают. Стыки собирают в сборочных приспособлениях или с помощью прихваток. Прихватка, короткий сварной шов для фиксации деталей. Размер прихваток зависит от длины шва. Точечные прихватки до 10 мм. Их ставят с применением присадочных проволок той же марки, какой будет выполнена сварка корневого шва. Высота прихватки должна быть равна 0,6-0,7 толщины свариваемых де талей, но не менее 3 мм, при толщине стенки до 10 мм или 5-8 мм при толщине стенки более 10 мм. Прихватки необходимо выполнять с полным проваром. Их поверхность должна быть тщательно зачищена. Прихватки, имеющие недопустимые дефекты. следует удалить механическим способом. Сварочную проволоку в течение 1.2-2 ч прокаливают при температуре 150-250 ⁰ С. Ржавчина на проволоке резко ухудшает стабильность процесса сварки. Удалять ржавчину рекомендуется травлением проволоки в 5%-ном растворе соляной кислоты с последующим прокаливанием 1,5-2 ч при температуре 150-250 °C. При сборке опоры выполнили по две прихватки основания с ребром на каждой стороне конструкции. Размер прихваток до 10 мм. После выполнения прихваток, швы зачищаются металлической щеткой и проводят визуальный осмотр на наличие дефектов. Сварка производится па постоянном токе обратной полярности. Диаметр электродной проволоки выбирают в зависимости от типа сварного соединения, толщины свариваемого металла и положения шва в пространстве. Конструкции с толщиной стенки до 3 мм сваривают за один проход без разделки кромок Сварку целесообразно выполнять в вертикальном положении сверху вниз. Сварку ведут с периодическим прерыванием процесса или в импульсном режиме. Таблица 12 Режимы сварки опоры

2.8 Выбор способа контроля качества и обоснование , оборудования для контроля Контроль качества – комплекс мероприятий и нормативных документов, направленных на поддержание качества продукции на заданном уровне. Входному контролю подлежат сварочные материалы. Запрещается использовать сварочные материалы, марки которых неизвестны. Входной контроль необходимо выполнять согласно ГОСТ 3242-69 «Неразрушающие методы контроля качества сварных соединений» Пооперационный контроль качества Пооперационный контроль проводится после каждого технологического перехода в процессе изготовления конструкции. Приемочный контроль качества Приемочный контроль включает в себя внешний осмотр и измерения размеров конструкции. Внешний осмотр необходимо проводить как после выполнения прихваток, так и после сварки швов. Визуальному контролю должны подвергаться 100 % длины всех сварных швов. Размеры швов должны соответствовать ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, Конструктивные элементы и размеры». Контроль проводится в соответствии с РД 03-606-03 «Инструкция по визуальному и измерительному контролю». Визуальному контролю подлежат все сварные соединения с целью выявления в нем таких дефектов: смещений и общего отвода кромок сварочных элементов свыше норм; свищей и пористости внешней поверхности шва; подрезов; наплывов, наличия кратеров; трещин всех видов и направлений; несоответствие формы и размеров швов требованиям технической документации; не прямолинейностей соединенных элементов; Визуальный контроль и измерение сварных швов следует проводить после очистки сварных соединений и прилегающих к ним поверхностей основного металла от шлака, брызг и другие загрязнения на расстоянии 20 мм. При измерительном контроле проводят замеры сварных соединений, на соответствие заданным геометрическим размерам. ВИК сварных соединений нужно проводить с внешней стороны сварного соединения. Выполняя контроль с внешней стороны можно использовать все способы визуального и измерительного контроля, а значит с большей точностью заполнить акты. Работу выполняет либо сварщик, либо специальный контролер. В любом случае, во время проверки могут использоваться специальные инструменты. Чемодан контролера состоит из большого количества разнообразных инструментов контроля качества. Самый главный инструмент для контроля — лупа. Используются разные типы луп (телескопические, обзорные и прочие). С помощью лупы можно произвести первичный визуальный контроль. Обязательный набор инструментов может состоять из нескольких позиций: угольники, штангенциркули, щупы, толщиномеры, калибровщики, рулетку, разнообразные шаблоны и нутромеры.  Рисунок 6 – Чемодан Визуального измерительного контроля Применением перечисленных выше приборов позволяет проводит достаточно объективный визуальный контроль сварных соединений вне зависимости от места проведения проверки. Так что рекомендуем изучить, как использовать в своей практике различные приборы. Для этого почитайте ГОСТы или любые другие нормативные документы. В них четко описан порядок проведения контроля качества с применением различных приспособлений. 3.Экономическая часть Технологическая себестоимость - сумма текущих затрат производства, непосредственно связанных с выполнением технологического процесса. Статьи затрат, из которых состоят себестоимость: основные материалы, приобретаемые полуфабрикаты, комплектующие, изделия, которые используют во время изготовления сварочных изделий; сварочные материалы; энергия для технологических целей; зарплата рабочих с отчислениями; амортизация оборудования; текущий ремонт и техническое обслуживание оборудования; износ специальной оснастки; 3.1 Затраты на основные материалы Основными материалами те материалы, из которых непосредственно изготавливается продукция (марка металла). Затраты на основные материалыопределяют по формуле Зо.м.= Цз*mз*Ктр-Цо*mо (2) Где Цз , Цо– соответственно цена за 1 кг заготовки и отходов, руб, mз,mо– соответственно вес заготовки и вес отходов, руб; Ктр – коэффициент транспортных расходов (Ктр=1,3). Решение: Зо.м.= Цз*mз*Ктр-Цо*mо (2) 3.2 Затраты на сварочные материалы Затраты на основные материалы Cм определяют по формуле:  где n – количество видов материалов, шт; Нj – норма затрат вида материала, кг; Цj – цена 1 кг материала, руб; Ктр – коэффициент, который учитывает транспортно-заготовительные затраты Ктр =1,05 Нb – количество реализованных отходов материала, кг; Цb – цена 1 кг отходов материала, руб; Решение:  Затраты на сварочную проволоку Затраты на сварочную проволоку Ссп считают по формуле :  где Мн – масса наплавленного металла, кг; Кэ.п. – коэффициент затрат электродной проволоки, которая учитывает потери на угар, разбрызгивание, огарки. Кэ.п = 1,15; Цэ.п. = руб/т – цена сварочного провода = 87 руб/кг; Ктр - 1,04-1,06 Принимаем Ктр = 1,05 Массу наплавленного металла Мн, кг , определяем по формуле: где F = 1,054 – площадь поперечного сечения шва, мм2; l = 32- длина шва, см; J = 7.85 – плотность металла, г/см3   27,62 руб 27,62 руб 3.3 Затраты на электроэнергию Исходя из способа сварки и количества наплавленного металла узнаем затраты электроэнергии. Было израсходовано электроэнергии:  где К=4 – для ручной дуговой сварки, К=5 - для сварки под флюсом.  Це=1,31 руб/(квт.год) 3.4 Затраты на заработную плату рабочих Затраты на заработную плату рабочим с отчислением на социальные нужды Сз определяют за формулой:  где: i – номер операции технологического процесса; n – количество операций; Твр – часы работы во вредных условиях труда,ч. Стп – почасова тарифная оплата разряда рабочего, руб; Кд – коэффициент, который учитывает доплаты за отработанное время и дополнительную зарплату. Кд = 1,43; Кс = коэффициент, который учитывает отчисление на социальные нужды. Кс = 1,3935. 3.5 Амортизационные отчисления на оборудование Амортизационные отчисления по оборудованию Сa определяют за формулой:  где i – номер операции технологического процесса; n - количество операций технологического процесса; Вбс - балансовая стоимость оборудования, руб; На - норма годовых амортизационных отчислений, %. На = 15% Фд - действительный годовой фонд времени работы оборудования, ч; Кв - коэффициент использования оборудования; Кв = 0,85 - для крупносерийного производства; Тип - норма времени на использование операции, ч. Балансовую стоимость Вбс определяют за формулой:  где Ц – цена оборудования, руб; Ктм - коэффициент, который учитывает транспортно-монтажные затраты. Ктм = 1,1 Значение Фд определяют за формулой:  где: Др – количество рабочих дней за год; Рзм - количество рабочих изменений за день; Тзм - продолжительность изменения, ч; Кзм - коэффициент, который учитывает плану простой оборудования Кзм = 0,96  |