Рыков РГР 1. Технологический расчет ректификационной колонны для разде

Скачать 231.53 Kb. Скачать 231.53 Kb.

|

|

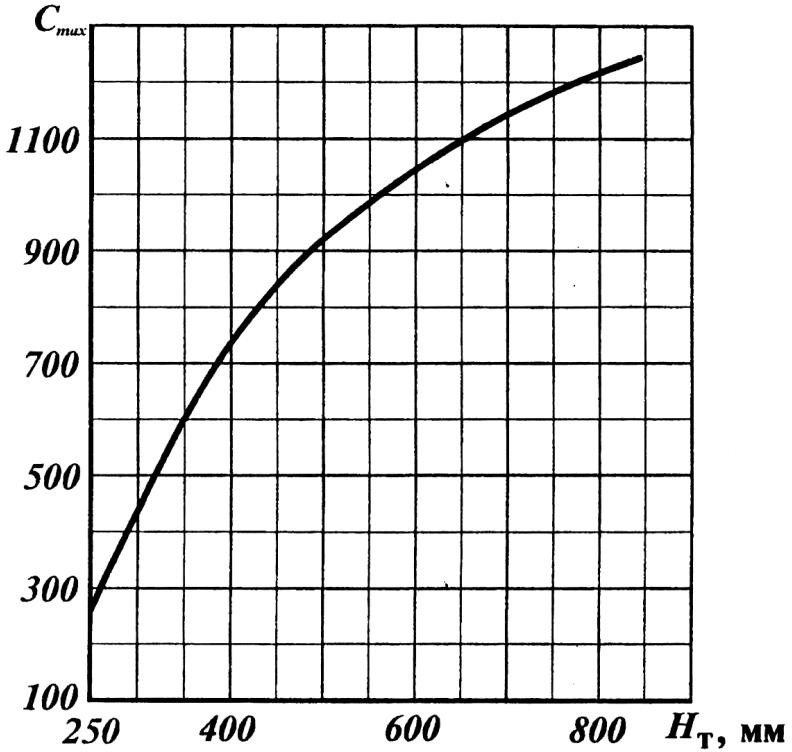

Определение основных размеров колонны Расчёт диаметра колонны проводят по наиболее нагруженному по па- рам сечения колонны. Как видно из таблицы 3 наиболее нагруженным по па- рам является верхнее сечение концентрационной части колонны. Объемный расход паров на верху колонны найдем из уравнения K V 22,4GNK273 tN 0,101 . (63) 3600M 273 Средняя молекулярная масса паров М 1 1 , (64) y y i N K Mi M1 1 yNK M 2 M =100,9 V =1,659 м3/с. Плотность паров  𝜌п = 𝐺𝑛𝑘 𝜌п = 𝐺𝑛𝑘3600𝑉 =3,846 кг/м3. (65) Допустимую линейную скорость паров в колонне определяем по урав- нению х wд 0,85 104 сmax  , м/с. (66) , м/с. (66)4 Относительную плотность уравнению: 20 жидкости состава * рассчитываем по D 20 1 4 хi 20 4i 688 (67) Плотность нефтепродуктов для температур, отличающихся от стан- дартных, определяется по формуле 4 ж 20 t 20, (68) где α – температурная поправка (α=0,923). С учетом температурной поправки получаем плотность жидкости 607,8 кг/м3. ж= Величина коэффициента сmaxзависит от конструкции тарелки, расстояния между тарелками и поверхностного натяжения и определяется по графику (приложение 3). Расстояние между тарелками обычно изменяется в пределах от 0,2 до 0,8 м, а для колонн диаметром 1 м и более при монтаже тарелок через люки не менее 0,45 м. Примем расстояние между тарелками Нт= 0,5 м, тогда коэффициент сmax=920  𝜔 = 0,85*10−4 ∗ 920 ∗ 607,8−3,846= = 0,9799м/с.  𝜗 √ 3,846 Диаметр колонны равен    𝐷𝐾 𝐷𝐾= √ 4𝑉 3,14∗𝜔𝜗 =√ 4∗1,659  3,14∗0,979 3,14∗0,979=1,468 м. (69) По ГОСТ 9617-76 установлен ряд внутренних диаметров для сосудов и аппаратов. Для стальных аппаратов рекомендованы значения: от 400 до 1000 мм через 100 мм; от 1200 до 4000 мм через 200 мм; 2500, 4500, 5000, 5600, 6300 мм; от 7000 до 10000 через 500 мм. Примем ближайшее большее значение диаметра DК=1,400 мм. Высота ректификационной колонны, в соответствии с рисунком 7, складывается из полезной высоты колонны и высоты опорной обечайки. по- лезная высота определяется числом тарелок и выбором расстояния между та- релками, расположением люков для монтажа и ремонта тарелок, конструкци- ями узла ввода сырья, конденсатора и кипятильника. При определении высоты колонны нужно учитывать, что работа парциального конденсатора в концен- трационной части колонны или кипятильника в отгонной части эквивалента одной теоретической тарелки. Коэффициент полезного действия тарелок η может быть принят по ли- тературным данным. Примем η=0,5 для тарелок из S-образных элементов, тогда число реаль- ных тарелок в концентрационной части колонны 𝑁Д 𝑁 𝑇 𝐾 8 = = = 16 (70) К 𝜂  0,5 Для отгонной части колонны N NТ 6 Д ОО 0,5 12 . (71) Общее число реальных тарелок в колонне К Р N NД NД 12 16 28 . (72) О Расстояние между тарелками было принято Нт=0,5 м. Через каждые 5-6 тарелок по высоте колонны устанавливаются люки для обеспечения мон- тажа и ремонта тарелок. Диаметр люка принимается не менее 450мм, прини- маем Dу =500мм, а расстояние между тарелками в месте установки люка при- мем равным Нл = 800мм. Для концентрационной части колонны необходимо установить 1 люк, а для отгонной части ни одного, через каждые 4-5 тарелок. Тогда высота кон- центрационной части равна: НК= 4Нт+ НЛ+ 4Нт= 7,3 м, (73) а высота отгонной части равна: НО=5,8 м. (74) Емкость низа колонны рассчитывают исходя из 5-10 минутной работы насоса в случае прекращения поступления сырья в колонну. Расстояние от уровня жидкости в низу колонны до нижней тарелки колеблется от 1 до 2 м и выбирается таким, чтобы распределение поступающего из кипятильника пара по сечению колонны было равномерным. При этом большие расстояния соответствуют колоннам большего диаметра. В нашем примере массовый расход жидкости в низу колонны g1`= 25 252 кг/ч. Плотность жидкости состава х1` в низу колонны найдем по приведенной выше методике, ρж= 605,9 кг/м3. Примем продолжительность работы насоса 0,1ч; тогда объем жидкости в низу колонны Vж g1` 0,1 ж 25252 0,1 605,9 4,168 м3. (75) Высота жидкости hж 4Vж 3,14D2 4 4,168 2,707 3,14 1,582 м. (76) K Расстояние от уровня жидкости до нижней тарелки принимаем равным 1,3 м, тогда высота нижней части колонны равна НН=4 м. Высоту над верхней тарелкой концентрационной части колонны выби- рают с учетом конструкции колонны (наличие отбойников, распределителей жидкости и т.д.). Эта высота принимается в три раза большей расстояния между тарелками, в нашем примере НВ=1,5 м. Высота эвапорационного пространства также зависит от конструкции узла ввода сырья, примем эту высоту равной НЭ=2,0 м. Полезная высота колонны, в соответствии с рисунком 9, равна НПОЛ= НН+ НО+ НЭ+ НК+ НВ=20,6 м. (77) Примем высоту опорной обечайки равную 2,0 м, тогда общая высота колонны составит 22,6 м. Расчёт диаметра штуцеров проводим с учётом допустимой линейной скорости потоков по уравнению: НО НЭ НК НВ 5Нт 5Нт Нл 5Нт НН Нпол Н Ноб  Рисунок 13 - Схема расчёта высоты колонны. Рисунок 13 - Схема расчёта высоты колонны.  di di , (78) где Ri– расход потока, кг/ч; wi– допустимая скорость движения потока, м/с; ρi– плотность потока, кг/м3. При расчете диаметра штуцеров плотности потоков находим по приве- денной выше методике, допустимую скорость движения потоков принимаем в зависимости от назначения штуцера и фазового состояния потока. Скорость жидкостного потока, м/с: на приеме насоса и в самотечных трубопроводах. 0,2-0,6 на выкиде насоса.........................................................................1,0-2,0 Скорость парового потока,м/с: в шлемовых трубах и из кипятильника в колонну (при атмосферном давлении) 10-30 в трубопроводах из отпарных секций 10-40 в шлемовых трубах вакуумных колонн. 20-60 при подаче сырья в колонну. 30-50 Скорость парожидкостного потока сырья в колонну в пересчете на од- нофазный жидкостный поток принимается 0,5-1,0 м/с. Допустимую скорость паров в штуцерах в нашем примере принимаем – 25 м/с; а скорость потоков жидкости – 1 м/с. Для колонн, работающих под давлением, расчётная скорость пара в штуцерах определяется по уравнению: w  wp o wp o , (79) где wo, wp– соответственно скорости пара при атмосферном и повышенном давлении, м/с. В таблице 6 приведены результаты штуцеров колонны Таблица 6.

ЛИТЕРАТУРА Прокофьев Т.В., Щелкунов В.А., Андриканис В.В., Фёдорова Е.Б. Технологический расчёт ректификационной колонны для разделения бинар- ной смеси. – М.: РГУ нефти и газа, 2005. – 37 с. Справочник химика. Под ред. Никольского Б.П. – М.: Химия, 1966. – 1070 с. Осинина О.Г. Определение физико-технических и тепловых характе- ристик нефтепродуктов, углеводородов и некоторых газов. - М: МИНХ и ГП, 1980. - 65 с. Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А. Процессы и аппараты нефтепереработки и нефтехимии. - М: ООО «Недра-Биз- несцентр», 2000. - 677 с. Расчеты основных процессов и аппаратов нефтепереработки. Спра- вочник. - М: Химия, 1979. - 566 с. Приложение 1 Константы уравнения Антуана для индивидуальных углеводородов

Приложение 2 Средние температурные поправки плотностей на 1 ОС для нефтей и нефтепродуктов

Приложение 3 График для определения коэффициента сmax при расчёте максимальной скорости паров  36 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||