вагоноремонтное предприятие. 0 вар. технологическое проектирование вагоноремонтного предприятия

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

, (6.2) , (6.2)где Кобj — потребное количество единиц "j"-го типа оборудования; Ni — годовая потребная производительность "i"-ой операции, изд/год; Ti — штучное время на "i"-ой операции, ч/изд; k — коэффициент, учитывающий уменьшение времени работы оборудования за счет необходимости наладки и техобслуживания, k=0,95; F — годовой фонд рабочего времени участка, ч/год. Потребное количество установок для демонтажа и постановки автосцепного устройства, при Ti=10 ми=0,17 ч, принимаемое для выполнения операций по демонтажу-монтажу одной автосцепки:  Принимаем  домкратную установку. домкратную установку.Остальное оборудование посчитано аналогично. Перечень основного технологического оснащения вагоносборочного участка пассажирского депо сводится в таблицу 6.1. Таблица 6.1 – Средства технологического оснащения вагоносборочного участка пассажирского депо

Продолжение таблицы 6.1

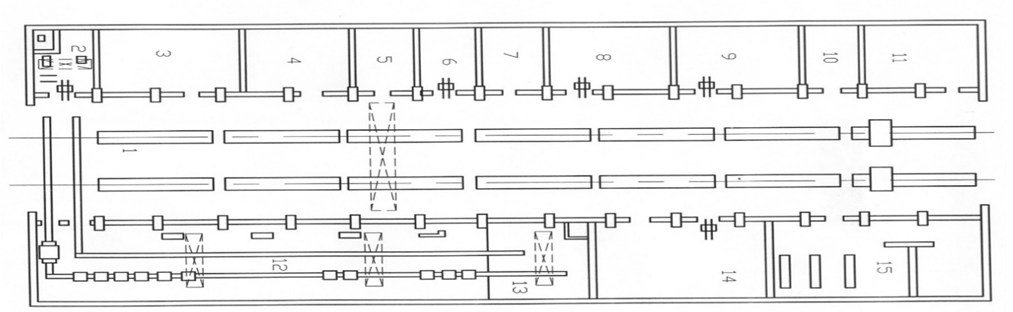

7 Расчет размеров вагоносборочного участка и разработка его планировки Определение схемы размещения вагонов на производственном участке (одна линия, две линии, три и т.д. и количество позиций на них по фронту работ ВСУ). Число рабочих позиций, расположенных по длине производственной линии m, определяется технологией и фронтом работы, которые были получены ранее. П  о полученным данным примем схему размещения вагонов на производственном участке ВСУ в две линии. На первой линии 7 ремонтных позиций, на второй линии 7 ремонтных позиций. Рисунок 7.1- Схема размещения вагонов на ВСУ пассажирского депо 2 Определяем длину производственной линии по формуле:  (7.1) (7.1)где L — длина производственной линии, м; Lторц - расстояние от выступающих частей торцевой стены здания до ремонтного места - 3 м; Lпроезд - ширина поперечного транспортного проезда - 4 м; Lшлюз - глубина тамбура-шлюза - 6 м; Lвт - длина дополнительного места для выкатки тележек - 6 м; Lрм - длина ремонтного места вагона - 29 м; Lм1 - расстояние от торцевой стены малярного отделения до оборудования для окраски или сушки вагонов - 4 м; Lм2 - длина оборудования для окраски или сушки вагонов - 4,5 м; Lм3 - интервал между оборудованием и ремонтным местом - 1 м. Произведем расчет:  3 Определяем ширину участка. Для вагоносборочного участка вагонного депо используется зависимость  где В — ширина участка, м; Впут — расстояние между осями смежных линий, м. Встен — расстояние от продольной стены до оси линии, м; n — количество ремонтных путей. По рекомендациям норм технологического проектирования принимаем: Впут = 8 м; Встен= 5 м; n=2. Тогда:  4 Определяем площади ВСУ.  (7.4) (7.4)где В — ширина участка, м; L — длина производственной линии, м.  Таким образом, в результате расчета получены следующие размеры ВСУ: Длина участка L - 244 м; Ширина участка В - 18 м. 8 Разработка маршрутного описания и технологической схемы технологического процесса участка АКП предназначено для ремонта тормозного оборудования вагонов. На АКП выполняют наружную очистку, разборку тормозных приборов, ремонт воздухораспределителей и авторежимов, авторегуляторов, тормозной аппаратуры, поршневых узлов тормозных цилиндров. Ремонтная программа автоконтрольного пункта тормозов составляется из поступлений неисправных тормозных приборов, снимаемых с вагонов. Принимаем, что с вагонов поступают все воздухораспределители и полностью вся снятая тормозная аппаратура. Тормозное оборудование в АКП ремонтируют в соответствии с типовым технологическим процессом, технологическими картами, техническими нормами и требованиями инструкций. Тормозные приборы очищают и обмывают в специальной машине с использованием моющего раствора, подогретого до температуры 70 - 80 ºС, после чего приборы разбирают и комплектно укладывают в специальные поддоны или корзины из проволочной сетки и направляют в машину для вторичной обмывки. Затем тормозные приборы направляют в ремонтное отделение, оборудованное контейнерным транспортером и стойками с оснасткой для ремонта и испытания подкомплектов магистральных и главных частей воздухораспределителей, авторежима. Ремонтные позиции размещены последовательно вдоль потока с расчетом, чтобы с любой из них можно было удобно брать перемещающиеся по контейнеру узлы. Здесь же установлены специальные станки для притирки и подгонки уплотнительных металлических колец, гидравлические и пневматические прессы, устройства для проверки пружин тормозных приборов, стеллажи и шкафы для инструмента. Все воздухораспределители и авторежимы после ремонта обязательно испытываются на стендах в специально оборудованном отделении, расположенном рядом с отделением ремонта. Для испытания воздухораспределителей применяют двухпозиционные стенды с электропневматическим управлением, которые обеспечивают быстроту, высокое качество и точность выполнения операций в соответствие с установленными нормами и правилами. Авторегуляторы рычажных передач после обмывки разбирают, очищают от грязи внутренние полости и поверхности деталей регулировочного механизма, а затем ремонтируют и испытывают с применением типовой оснастки. Концевые и разобщительные краны ремонтируют в отделении тормозной аппаратуры. Вдоль поточной линии установлены типовые столы-верстаки с приспособлениями и оснасткой для разборки, ремонта и испытания. Неисправные тормозные рукава разукомплектовывают, негодные элементы заменяют исправными. Соединительные головки, хомутики, резиновые трубки, снятые головки и штуцера очищают, проверяют контрольными шаблонами, ремонтируют и передают для комплектовки новых рукавов на специальных стендах. Схема технологического процесса ремонта тормозного оборудования показана на рисунке 8.1.  Рисунок 8.1-Схема технологического процесса ремонта тормозного оборудования 9 Выбор метода организации выполнения технологического процесса участка На вагоноремонтных предприятиях применяются стационарный и поточный методы организации процессов производства. Ведущее звено принадлежит поточному методу, отличающемуся высокой производительностью. Стационарный метод более простой. Он характеризуется большой продолжительностью цикла и сравнительно низкой производительностью. При данном методе все работы от начала до конца выполняются на одном рабочем месте. Поточный метод организации производства - метод, при котором производственный процесс делится на равные по продолжительности операции, выполняемые на специализированных рабочих местах (позициях). Поточное производство является наиболее совершенной и прогрессивной формой организации производственных процессов, обеспечивающее наиболее короткую длительность производственных циклов, а также непрерывность и ритмичность производства. В данном разделе приводится методика расчета и рабочие формулы, работающего по поточному методу. 10 Расчет показателей работы участка Расчет фонда рабочего времени участка Годовой фонд рабочего времени участка определяют по формуле:  (10.1) (10.1)где F — годовой фонд рабочего времени производственного участка, ч/год; Fр — годовой фонд рабочего времени одного рабочего, ч/год; m — количество сменных контингентов.  (ч/год.) (ч/год.)Расчет фронта работ для участка Определяем число поточных линий на участке по формуле:  где  — количество поточных линий на участке; — количество поточных линий на участке; N — планируемый годовой объем выпуска участка, изд/год; Т — продолжительность технологического цикла участка, ч; F — годовой фонд рабочего времени участка, ч/год; Кпоз — количество позиций для участка; Кизд — количество изделий на позиции, изд. Величина Кпоз определена на стадии проектирования технологического процесса. Величина Кизд, как правило, принимается равной Кизд =1. Годовой объема выпуска электровоздухораспределителей определяется поступлением вагонов в ремонт и составляет (с учетом наличия у одного вагона одного электровоздухораспределителя): Nэл = 494·1 = 494 (эл/год). Количество позиций Кпоз определяем по технологическому процессу: 1- очистка; 2- осмотр; 3- ремонт; 4- испытание.  Полученное значение Кпл округляем до большего целого числа. Принимаем  . .Определяем фронт работ для участка по формуле:  , (10.3) , (10.3)где Ф — фронт работ для участка, изд; Кпл — количество поточных линий участка; Кпоз — количество позиций; Кизд — количество изделий на позиции, изд.  (эл.) (эл.)Расчет и выбор количества рабочих смен Определяем первое приближение искомой величины по формуле:  (10.4) (10.4)где Dсм — количество рабочих смен участка в год, смена/год; F— годовой фонд рабочего времени участка, ч/год; tсм — продолжительность смены, ч/смена.  Полученное значение Dсм округляем до ближайшего целого числа. Принимаем Dсм=247 смен/год. Расчет сменного объема выпуска поточной линии Определяем первое приближение искомой величины по формуле:  (10.5) (10.5)где Nпл — сменный объем выпуска поточной линии, изд/смена; N — планируемый годовой объем выпуска участка, изд/год; Dсм — количество рабочих смен участка в год, смена/год; Кпл — число поточных линий.  Полученное значение Nпл округляем до большего целого числа. Принимаем  изд/смена. изд/смена.Расчет сменного объема выпуска участка Определяем первое приближение искомой величины по формуле:  (10.6) (10.6)где Nсм — сменный объем выпуска участка, изд/смена; Nпл — сменный объем выпуска поточной линии, изд/смена; Кпл — число поточных линий участка.  Расчет годового объема выпуска участка Искомую величину определяем по формуле:  , (10.7) , (10.7)где N — годовой объем выпуска участка, изд/год; Nсм — сменный объем выпуска участка, изд/смена; Dсм — количество рабочих смен участка в год, смена/год.  (эл/год.) (эл/год.)Корректировка продолжительности технологического цикла По полученным параметрам (Nсм и Ф) определяем расчетное значение продолжительности технологического цикла:  где Т — технологический цикл, ч; Ф — фронт работ участка, изд; tсм — продолжительность смены, ч/см; Nсм — сменный объем выпуска участка, изд/смена.  11 Расчет количества рабочих участка и определение снижения их численности Явочный состав - это количество рабочих, которые должны занять рабочие места согласно технологическому процессу. Списочный состав - это полный состав рабочих, включающий в себя как явочный состав, так и находящихся в отпусках и отсутствующих по уважительным причинам. 1. Определим фактическую трудоемкость работ на участке Нф для каждой профессии, исходя из фактической численности рабочих и фактического объема выпуска участка. |