реферат тв9 не редаченный. Технологии изготовления валов

Скачать 196.34 Kb. Скачать 196.34 Kb.

|

|

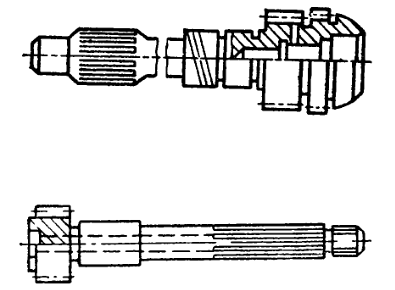

Тема: технологии изготовления валов 1.Основные принципы конструкторско-технологической классификации валов 2.Основные виды и способы получения заготовок валов. 3.Выбор и обработка технологических баз валов. 4.Принципы построения технологических процессов изготовления валов. 5.Методы обработки основных поверхностей валов. 6.Особенности обработки валов на станках с чпу. 7.Особенности автоматизации технологических процессов изготовления валов. 8.Особенности и методы контроля параметров основных поверхностей валов. 1. Основные принципы конструкторско-технологической классификации валов Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, технологу при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи. Поэтому целесообразно пользоваться типовыми процессами, которые созданы на основе классификации. В общем машиностроении встречаются валы бесступенчатые и ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы-шестерни, а также комбинированные в разнообразном сочетании. По форме геометрической оси валы могут быть прямыми, коленчатыми, кривошипными и эксцентриковыми (кулачковыми). Наибольшее распространение в машиностроении, в том числе и станкостроении, получили различные ступенчатые валы средних размеров, среди которых преобладают гладкие. По данным ЭНИМСа, свыше 85% общего количества типоразмеров ступенчатых валов в машиностроении составляют валы длиной 150 ... 1000 мм. Классификация ступенчатых валов средних размеров, применяемых в машиностроении, приведена в табл. 1. Шлицевые валы могут быть со сквозными и закрытыми шлицами, последние составляют около 65% общего количества типоразмеров. По конструкции шлицы могут быть прямобочными и эвольвентными, преобладают прямобочные (приблизительно 85...90% общего количества применяемых в машиностроении типоразмеров шлицевых валов), хотя в отношении технологии изготовления эвольоентные шлицы имеют ряд преимуществ и в ближайшем будущем они должны получить большее распространение. Кроме этого, есть валы с равноосным профилем (типа К-профиля), которые пока еще не получили широкого распространения из-за технологических трудностей их изготовления и отсутствия специального оборудования. Таблица 1 – Классификация ступенчатых валов диаметром 30…80 мм, длиной 150…1000 мм

Продолжение таблицы 1

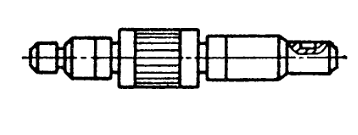

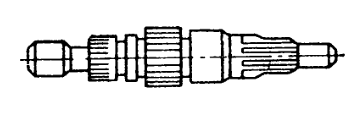

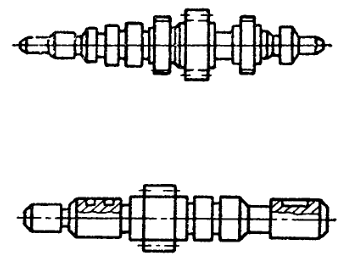

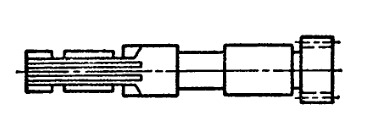

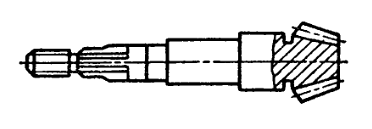

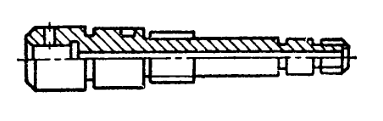

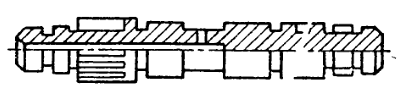

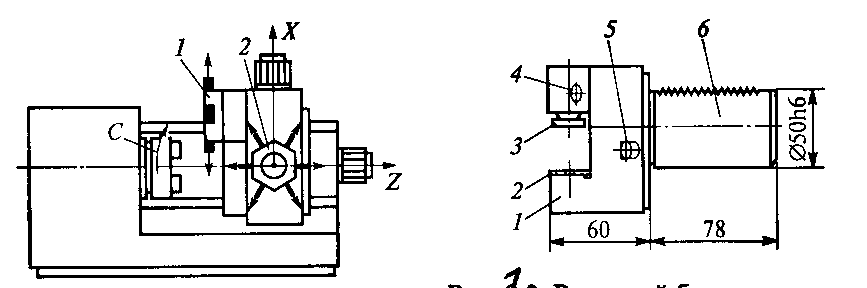

2.Основные виды и способы получения заготовок валов. Метод получения той или иной заготовки зависит от служебного назначения детали и требований, предъявляемых к ней, а также от ее конфигурации и размеров, марки материала, типа производства и других факторов. Наиболее сложные по конфигурации заготовки можно изготавливать методам литья. Изделия, получаемые методом обработки давлением, должны быть более простыми по форме. Изготовление в поковках отверстий и полостей объемной штамповкой в ряде случаев затруднено, а использование напусков резко увеличивает объем последующей механической обработки. Размеры заготовок, получаемых методами литья и обработки давлением, практически не ограничиваются. Нередко определяющим параметром в этом случае являются минимальные размеры (например, минимальная толщина стенок отливки, минимальная масса поковки). Объемной штамповкой и большинством специальных способов литья получают заготовки массой до нескольких десятков или сотен килограммов. Форма и размеры заготовок, получаемых методами порошковой металлургии, ограничены как максимальными, так и минимальными размерами. При этом площадь поперечного сечения изделий, получаемых холодным формированием порошков с последующим спеканием, может быть от 50 мм2 до 6000 мм2, высота от 2 до 60 мм, а масса заготовок, как правило, не превышает 10 кг. В процессе конструирования деталей выбор марки материала определяется не только условиями ее функционирования, но и условиями изготовления в реальном производстве. В то же время технологические свойства материала существенно влияют на выбор метода и способа получения заготовок. Так, серый чугун имеет прекрасные литейные свойства, но обладает низкой деформированностью и плохой свариваемостью. Заготовки из одного и того же материала, полученные методами литья, обработки давлением и сваркой, обладают различными свойствами. Так, литой металл характеризуется большим размером зерен, неоднородностью химического состава и механических свойств по сечению отливки, наличием остаточных напряжений и т.д. После обработки давлением заготовки имеют мелкозернистую структуру и определенную направленность расположения волокон (неметаллических включений). После холодной обработки давлением возникает наклеп, поэтому холоднокатаный металл прочнее литого в 1,53 раза. Пластическая деформация металла приводит к анизотропии свойств: прочность вдоль волокон (неметаллических включений) примерно на 10 15 % выше, чем в поперечном направлении. Сварка приводит к образованию неоднородных структур в сварном шве и в околошовной зоне. Неоднородность зависит от вида и режима сварки. Так, наиболее резкое отличие в свойствах сварного шва возникает при ручной сварке, а электрошлаковая, автоматическая дуговая сварки обеспечивают формирование наиболее качественных однородных швов. Программа выпуска продукции, т.е. количество изделий, выпускаемых в течение определенного времени (обычно за год), является одним из важнейших факторов, определяющих выбор метода и способа производства заготовок. В условиях единичного производства и для простых по конфигурации деталей часто заготовками являются профили (сортовой прокат, трубы и т.п.), получаемые в условиях металлургического производства. Стоимость механической обработки заготовок при изготовлении деталей в этом случае высока. Однако такая заготовка может быть достаточно экономичной из-за низкой стоимости проката, почти полного отсутствия подготовительных операций и возможности автоматизации процесса механической обработки. При крупносерийном и массовом производстве конструкции заготовок следует максимально приближать к конфигурациям деталей. Например, для изготовления ступенчатого вала из стали45 (рис. 7.1) целесообразно применить поковку, получаемую объемной штамповкой.  Рис. 7.1 Вал ступенчатый: а деталь; б штампованная поковка; в заготовка из горячекатаного проката Наиболее эффективными технологическими способами изготовления заготовок в крупносерийном и массовом производстве являются специальные виды прокатки (поперечно-винтовая, поперечно-клиновая, прокатка в винтовых калибрах), которые позволяют получить периодические профили. Применение таких заготовок дает возможность повысить коэффициент использования материала и производительность труда. При конструировании деталей необходимо учитывать возможности предприятия, на котором предполагается их изготовление. Для этого необходимо располагать сведениями о типе и количестве имеющегося оборудования, производственных площадях, возможностях ремонтной базы, вспомогательных служб и т.д. В соответствии с эскизом детали, полученной на основе расчетов, выбор метода изготовления заготовки осуществляется с учетом рассмотренных факторов, которые целесообразно располагать в порядке убывания их значимости. Анализируя степень влияния рассмотренных выше факторов, выбирают один или несколько методов, обеспечивающих получение заготовок требуемого качества. На предварительном этапе выбора оптимального метода получения заготовки можно воспользоваться так называемой матрицей влияния факторов (табл. 7.1) Таблица 7.1. Образец оформления матрицы влияния факторов  Каждый фактор в ней оценивают с помощью коэффициента удельного веса (0 или 1). Лучшим считают метод, набравший большую сумму коэффициентов. В том случае, когда ни у одного из рассмотренных методов получения заготовки нет явных преимуществ, проектируют несколько наиболее приемлемых вариантов изделия и технологических схем изготовления. Оптимальный метод изготовления заготовки находят на основе анализа конструктивно-технологических признаков проектируемой детали, технико-экономических показателей способов и программы выпуска деталей. Затем конструируют заготовку с учетом технологии ее изготовления и определяют оптимальный метод изготовления заготовки для проектируемой детали. 3.Выбор и обработка технологических баз валов. При конструировании изделия и разработке технологических процессов большое значение имеет правильный выбор баз. Точность обработки детали, быстрота ее установки в приспособление, конструкция приспособления в сильной степени зависят от выбранной базы. Базами называют исходные поверхности, линии или точки, определяющие положение заготовки в процессе ее обработки на станке или готовой детали в собранной машине. Различают конструкторские, технологические, измерительные и сборочные базы. Конструкторскими базами называют поверхности, оси или точки, определяющие положение детали относительно других деталей при ее работе в машине. За конструкторские базы часто принимают не материалы, а геометрические элементы деталей машин (осевые линии отверстий и валов, оси симметрии и т. п.). Сборку изделия производят, сопрягая конструкторские базы его элементов друг с другом. Технологическими базами называют поверхности, используемые для определения положения заготовки или изделия в процессе изготовления. При использовании приспособлений за технологические базы принимают реальные поверхности, непосредственно контактирующие с элементами приспособления. При установке с выверкой используют как реальные поверхности заготовки так и геометрические линии и точки, материально представляемые на заготовке в виде разметочных рисок. Технологические базы делятся на черновые, промежуточные и окончательные. Черновые базы используются на первых операциях обработки когда обработанных поверхностей на заготовке еще нет. Они служат для создания промежуточных или окончательных технологических баз. В общем случае в электромашиностроении последовательно применяются все три указанные технологические базы. Однако нередки случаи, когда простые детали обрабатывают полностью за одну установку, используя черновую базу. К таким деталям относятся крышки подшипников, простые подшипниковые щиты, различные втулки и кольца. При обработке заготовок на автоматических линиях в приспособлениях спутниках вся обработка может быть произведена при одной установке заготовки. В этом случае также используют только черновые технологические базы. Подобные варианты базирования заготовок используют для обработки на агрегатных станках, многошпиндельных автоматах и полуавтоматах, станках с программным управлением. Кроме того, технологические базы делят на основные и вспомогательные. Основные базы - это поверхности, предусмотренные конструкцией и выполняющие определенную роль при ее работе в изделии. Вспомогательные базы - это поверхности, специально создаваемые на детали с учетом технологических требований. При необходимости после завершения обработки эти поверхности могут быть удалены. Возможность создания вспомогательных технологических баз должна быть предусмотрена и оговорена в конструкции детали. Примерами вспомогательных баз могут служить центровые гнезда валов, приливы на подшипниковых щитах и др. Измерительная база - это поверхность, линия или точка поверхности, относительно которой измерением проверяют положение обработанной поверхности. Сборочными базами являются обработанные поверхности, которыми деталь присоединяется к другим деталям, определяющим ее положение в узле или машине. Сборочными базами подшипникового щита являются отверстия, которыми он монтируется на подшипник и корпус. Сборочными базами вала являются поверхности, на которые насаживаются подшипники, сердечник, коллектор, возбудитель и т. п. При выборе технологических баз для обработки заготовок следует использовать принцип совмещения баз, т. е. в качестве технологической базы брать поверхность, являющуюся измерительной базой. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз, т. е. тех поверхностей, которые определяют положения детали в собранном изделии. При выборе баз руководствуются общими положениями с учетом особенностей каждого из них: деталь должна удобно устанавливаться и выниматься из приспособления за минимальное время; базовые поверхности должны быть ровными и иметь достаточную площадь для устойчивого положения деталь в приспособлении; усилия резания, зажима и собственного веса должны подвергать деталь наименьшим деформациям; черные (необработанные) поверхности детали следует использовать только в первой операции для полученная чистых баз; для деталей, у которых обрабатываются все поверхности, за черновую базу (первую) принимают поверхность, имеющую наименьший припуск. Учитывая взаимосвязь конструкторской, измерительной и технологических баз, технолог при выборе баз и построении технологических процессов должен анализировать не только детальные, но и сборочные чертежи изделия. При построении маршрута обработки следует соблюдать принцип постоянства баз; на всех основных технологических операциях использовать в качестве технологических баз одни и те же поверхности заготовки, Разрабатывая технологический процесс, технолог на операционном эскизе для каждой установочной базы определяет элементы крепления. Элементы крепления деталей опоры и зажимы изображаются на эскизах определенными знаками. 4.Принципы построения технологических процессов изготовления валов. Одним из основных принципов построения технологических процессов яляется принцип совмещения технических, экономических и организационных задач, решаемых в данных производственных условиях. Технологический процесс должен безусловно обеспечить выполнение всех требований к точности и качеству деталей и изделия в целом, предусмотренных чертежами и техническими условиями, при наименьших затратах труда и минимальной себестоимости. Существует обычно несколько вариантов обработки деталей, одинаково удовлетворяющих требованиям чертежа и технических условий, но стоимость обработки различна. Для заданных условий и масштаба производства следует выбрать тот вариант, который в большей мере удовлетворяет решению указанных выше требований. Выбор оптимального варианта технологического процесса требует в ряде случаев расчета экономической эффективности и сравнения экономичности вариантов обработки. При проектировании технологических процессов механической обработки исходными являются следующие данные: программное задание; чертежи и технические условия на изготовление и приемку изделия; вид заготовки, зависящий от размера партии, материала, геометрической формы и размера детали и др. Существуют два случая разработки технологических процессов. Первый, когда для производства машин проектируются новые заводы или цехи завода и, следовательно, свободен выбор оборудования, производственных площадей и прочих технических средств, составляющих производственный процесс. Второй, наиболее распространенный, когда на базе действующего завода с учетом технической оснащенности организуют производство нового изделия. В этом случае разработка технологии изготовления подчинена конкретной производственной обстановке. Разработка технологических процессов ведется по следующему плану. 1. Знакомятся с назначением изделия, изучают чертежи деталей и технические условия на их изготовление. 2. Выбирают способ получения заготовки для деталей в зависимости от размера партии и материала. Определяют размеры припусков на обработку. 3. По чертежам деталей определяют бази рующие поверхности (черновые и чистовые), по которым будет производиться крепление дета ли. Назначают первую исходную операцию, используя правило черновых баз. 4. Последовательность и характер операций определяются конфигурацией, точностью и классом шероховатости обрабатываемых по верхностей, заданных по чертежу детали. В большинстве случаев обработку заготовки целесообразно производить в несколько операций: а) черновая обработка, при которой снимают основную часть общего припуска; б) получистовая и чистовая обработка, при которой обеспечивается в основном заданная точность; в) отделочная обработка, при которой обеспечивается требуемый класс чистоты поверхности и точность формы и размеров детали. 5. Для каждой операции выбирают станок, приспособление, режущий, вспомогательный и измерительный инструменты, охлаждение с учетом количества одновременно обрабатываемых деталей. 6. Для каждого перехода определяют расчетные размеры обрабатываемых поверхностей, число проходов и режимы резания. 7. Для каждого перехода нормируют основное технологическое (машинное) и вспомогательное время и др. Разработка технологических процессов механической обработки для массового и крупносерийного производства ведется двумя методами: концентрацией и дифференциацией операций. Концентрацией операций называется соединение нескольких операций в одну, более сложную, а дифференциацией — расчленение операций на несколько более простых. Обработка заготовок набором фрез, обработка на многошпиндельных станках, токарных автоматах и полуавтоматах, агрегатных станках выполняется по методу концентрации операций. При конструировании машин следует уделять внимание технологичности конструкции. Под технологичностью конструкции понимают ее свойства, обеспечивающие в конкретных производственных условиях минимальные затраты на подготовку производства и на изготовление машин без ущерба для их качества. Технологичность конструкции машины обеспечивается при выполнении следующих основных требований: применении деталей несложных форм, стандартных и нормализованных деталей, правильном выборе материала и заготовок, возможности расчленения машины на отдельные сборочные единицы, собираемые, и разбираемые независимо друг от друга и др. Разработка технологического процесса механической обработки представляет собой довольно сложную и трудоемкую работу. Технолог, разрабатывающий технологический процесс, обычно руководствуется своим личным опытом. Поэтому иногда одни и те же технологические задачи технологами решаются по-разному. Создание типовых технологических процессов для определенных типов деталей (валов, втулок, зубчатых колес, станин, плит и др.) позволяет ускорить и улучшить разработку технологических процессов. Заводские технологи при разработке технологического процесса механической обработки заготовок ориентируются на уже разработанный типовой технологический процесс и используют его применительно к конкретным производственным условиям данного завода. В условиях индивидуального и мелкосерийного производства находит применение метод групповой обработки деталей. На ведущие детали рекомендуется разработать 2—3 варианта технологического процесса, чтобы определить наиболее экономичный при заданных условиях обработки. 5.Методы обработки основных поверхностей валов. В зависимости от требований, предъявляемых к шероховатости поверхности и точности размеров, различают несколько способов обработки. Основным способом обработки наружных цилиндрических поверхностей деталей всех трех классов является обтачивание. Черновое (обдирочное) обтачивание применяется при грубой и предварительной обработке, при этом достигается точность обработки до 5-го класса, ашероховатость поверхности — до 3-го класса чистоты. Чистовое обтачивание обеспечивает точность обработки до 4-го класса, а шероховатость поверхности — до 6-го класса. При чистовом точном и точном обтачивании точность обработки соответствует 2-му классу, а шероховатость поверхности — 9-му классу чистоты. Оборудование. Детали всех трех классов обрабатываются на токарных, токарно-копировальных, револьверных, карусельных, горизонтальных многорезцовых станках и на вертикальных одношпиндельных и многошпиндельных автоматах. Из станков токарной группы наиболее универсальным является токарный станок общего назначения, на котором можно выполнять наибольшее количество самых-разнообразных операций. Однако его универсальность обусловливает его малую производительность по сравнению со специальными станками. Поэтому он типичен для единичного и мелкосерийного производства и совершенно непригоден для массового. В единичном и мелкосерийном производстве механическая обработка ступенчатых валов производится на токарных станках общего назначения, оборудованных копировальными устройствами с гидросуппортом КСТ-1. 6.Особенности обработки валов на станках с ЧПУ. Станки с ЧПУ имеют расширенные технологические возможности при сохранении высокой надежности работы. Конструкция станков с ЧПУ должна, как правило, обеспечить совмещение различных видов обработки (точение - фрезерование, фрезерование - шлифование), удобство загрузки заготовок, выгрузки деталей (что особенно важно при использовании промышленных роботов), автоматическое или дистанционное управление сменой инструмента и т.д. Повышение точности обработки достигается высокой точностью изготовления и жесткостью станка, превышающей жесткость обычного станка того же назначения, для чего производят сокращение длины его кинематических цепей: применяют автономные приводы, по возможности сокращают число механических передач. Приводы станков с ЧПУ должны также обеспечивать высокое быстродействие. Повышению точности способствует и устранение зазоров в передаточных механизмах приводов подач, снижение потерь на трение в направляющих и других механизмах, повышение виброустойчивости, снижение тепловых деформаций, применение в станках датчиков обратной связи. Для уменьшения тепловых деформаций необходимо обеспечить равномерный температурный режим в механизмах станка, чему, например, способствует предварительный разогрев станка и его гидросистемы. Температурную погрешность станка можно также уменьшить, вводя коррекцию в привод подач от сигналов датчиков температур. Базовые детали (станины, колонны, основания) выполняют более жесткими за счет введения дополнительных ребер жесткости. Повышенную жесткость имеют и подвижные несущие элементы (суппорты, столы, салазки). Столы, например, конструируют коробчатой формы с продольными и поперечными ребрами. Базовые детали изготовляют литыми или сварными. Наметилась тенденция выполнять такие детали из полимерного бетона или синтетического гранита, что в еще большей степени повышает жесткость и виброустойчивость станка. ^ Направляющие станков с ЧПУ имеют высокую износостойкость и малую силу трения, что позволяет снизить мощность следящего привода, увеличить точность перемещений, уменьшить рассогласование в следящей системе. ^ Направляющие скольжения станины и суппорта для уменьшения коэффициента трения создают в виде пары скольжения «сталь (или высококачественный чугун) - пластиковое покрытие (фторопласт и др.)». ^ Направляющие качения имеют высокую долговечность, характеризуются небольшим трением, причем коэффициент трения практически не зависит от скорости движения. В качестве тел качения используют ролики. Предварительный натяг повышает жесткость направляющих в 2...3 раза, для создания натяга используют регулирующие устройства. ^ Приводы и преобразователи для станков с ЧПУ. В связи с развитием микропроцессорной техники применяются преобразователи для приводов подачи и главного движения с полным микропроцессорным управлением - цифровые преобразователи или цифровые приводы. Цифровые приводы представляют собой электродвигатели, работающие на постоянном или переменном токе. Конструктивно преобразователи частоты, сервоприводы и устройства главного пуска и реверса являются отдельными электронными блоками управления. ^ Привод подачи для станков с ЧПУ. В качестве привода используют двигатели, представляющие собой управляемые от цифровых преобразователей синхронные или асинхронные машины. Бес коллекторные синхронные (вентильные) двигатели для станков с ЧПУ изготовляют с постоянным магнитом на основе редкоземельных элементов и оснащают датчиками обратной связи и тормозами. Асинхронные двигатели применяют реже, чем синхронные. Привод движения подач характеризуется минимально возможными зазорами, малым временем разгона и торможения, небольшими силами трения, уменьшенным нагревом элементов привода, большим диапазоном регулирования. Обеспечение этих характеристик возможно благодаря применению шариковых и гидростатических винтовых передач, направляющих качения и гидростатических направляющих, без зазорных редукторов с короткими кинематическими цепями и т.д. ^ Приводами главного движения для станков с ЧПУ обычно являются двигатели переменного тока - для больших мощностей и постоянного тока - для малых мощностей. В качестве приводов служат трехфазные четырех полюсные асинхронные двигатели, воспринимающие большие перегрузки и работающие при наличии в воздухе металлической пыли, стружки, масла и т.д. Поэтому в их конструкции предусмотрен внешний вентилятор. В двигатель встраивают различные датчики, например датчик положения шпинделя, что необходимо для ориентации или обеспечения независимой координаты. ^ Преобразователи частоты для управления асинхронными двигателями имеют диапазон регулирования до 250. Преобразователи представляют собой электронные устройства, построенные на базе микропроцессорной техники. Программирование и параметрирование их работы осуществляются от встроенных программаторов с цифровым или графическим дисплеем. Оптимизация управления достигается автоматически после введения параметров электродвигателя. В математическом обеспечении заложена возможность настройки привода и пуск его в эксплуатацию. Шпиндели станков с ЧПУ выполняют точными, жесткими, с повышенной износостойкостью шеек, посадочных и базирующих поверхностей. Конструкция шпинделя значительно усложняется из-за встроенных в него устройств автоматического разжима и зажима инструмента, датчиков при адаптивном управлении и автоматической диагностике. ^ Опоры шпинделей должны обеспечить точность шпинделя в течение длительного времени в переменных условиях работы, повышенную жесткость, небольшие температурные деформации. Точность вращения шпинделя обеспечивается прежде всего высокой точностью изготовления подшипников. Наиболее часто в опорах шпинделей применяют подшипники качения. Для уменьшения влияния зазоров и повышения жесткости опор обычно устанавливают подшипники с предварительным натягом или увеличивают число тел качения. Подшипники скольжения в опорах шпинделей применяют реже и только при наличии устройств с периодическим (ручным) или автоматическим регулированием зазора в осевом или радиальном направлении. В прецизионных станках применяют аэростатические подшипники, в которых между шейкой вала и поверхностью подшипника находится сжатый воздух, благодаря этому снижается износ и нагрев подшипника, повышается точность вращения и т.п. ^ Привод позиционирования (т.е. перемещения рабочего органа станка в требуемую позицию согласно программе) должен иметь высокую жесткость и обеспечивать плавность перемещения при малых скоростях, большую скорость вспомогательных перемещений рабочих органов (до 10 м/мин и более). ^ Вспомогательные механизмы станков с ЧПУ включают в себя устройства смены инструмента, уборки стружки, систему смазывания, зажимные приспособления, загрузочные устройства и т.д. Эта группа механизмов в станках с ЧПУ значительно отличается от аналогичных механизмов, используемых в обычных универсальных станках. Например, в результате повышения производительности станков с ЧПУ произошло резкое увеличение количества сходящей стружки в единицу времени, а отсюда возникла необходимость создания специальных устройств для отвода стружки. Для сокращения потерь времени при загрузке применяют приспособления, позволяющие одновременно устанавливать заготовку и снимать деталь во время обработки другой заготовки. ^ Устройства автоматической смены инструмента (магазины, автооператоры, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положения оси при повторных сменах инструмента, иметь необходимую вместимость магазина или револьверной головки. ^ Револьверная головка - это наиболее простое устройство смены инструмента: установку и зажим инструмента осуществляют вручную. В рабочей позиции один из шпинделей приводится во вращение от главного привода станка. Револьверные головки устанавливают на токарные, сверлильные, фрезерные, многоцелевые станки с ЧПУ; в головке закрепляют от 4 до 12 инструментов. Токарные станки с ЧПУ предназначены для наружной и внутренней обработки сложных заготовок деталей типа тел вращения. Они составляют самую значительную группу по номенклатуре в парке станков с ЧПУ. На токарных станках с ЧПУ выполняют традиционный комплекс технологических операций: точение, отрезку, сверление, нарезание резьбы и др. В основе классификации токарных станков с ЧПУ лежат следующие признаки: • расположение оси шпинделя (горизонтальные и вертикальные станки); • число используемых в работе инструментов (одно- и много инструментальные станки); • способы их закрепления (на суппорте, в револьверной головке, в магазине инструментов); • вид выполняемых работ (центровые, патронные, патронно-центровые, карусельные, прутковые станки); • степень автоматизации (полуавтоматы и автоматы). ^ Центровые станки с ЧПУ служат для обработки заготовок деталей типа валов с прямолинейным и криволинейным контурами. На этих станках можно нарезать резьбу резцом по программе. ^ Патронные станки с ЧПУ предназначены для обточки, сверления, развертывания, зенкерования, цекования, нарезания резьбы метчиками в осевых отверстиях деталей типа фланцев, зубчатых колес, крышек, шкивов и др.; возможно нарезание резцом внутренней и наружной резьбы по программе. ^ Патронно-центровые станки с ЧПУ служат для наружной и внутренней обработки разнообразных сложных заготовок деталей типа тел вращения и обладают технологическими возможностями токарных центровых и патронных станков.  1-корпус; 2-подкладка; 3-прижимная планка; 4-сопло; 5-винты; 6-хвостовик Рисунок 7.3 Резцовый блок с цилиндрическим хвостовиком Карусельные станки с ЧПУ применяют для обработки заготовок сложных корпусов. Токарные станки с ЧПУ оснащают револьверными головками или магазином инструментов. Револьверные головки бывают четырех-, шести- и двенадцати позиционные, причем на каждой позиции можно устанавливать по два инструмента для наружной и внутренней обработки заготовки. Ось вращения головки может располагаться параллельно оси шпинделя, перпендикулярно к ней или наклонно. При установке на станке двух револьверных головок в одной из них закрепляют инструменты для наружной обработки, в другой - для внутренней . Такие головки могут располагаться соосно одна относительно другой или иметь разное расположение осей. Индексирование револьверных головок производится, как правило, путем применения закаленных и шлифованных плоскозубчатых торцовых муфт, которые обеспечивают высокую точность и жесткость индексирования головки. В пазы револьверных головок устанавливают сменные взаимозаменяемые инструментальные блоки, которые настраивают на размер вне станка, на специальных приборах, что значительно повышает производительность и точность обработки. Резцовые блоки в револьверной головке базируют или на призме, или цилиндрическим хвостовиком 6 (рис. 7.3). Резец закрепляют винтами через прижимную планку 3. Для установки резца по высоте центров служит подкладка 2. Два регулировочных винта 5, расположенных под углом 45° один к другому, позволяют при наладке вывести вершину резца на заданные координаты. Подача СОЖ в зону резания осуществляется через канал в корпусе 1, заканчивающийся соплом 4, позволяющим регулировать направление подачи СОЖ. Магазины инструментов (вместимостью 8...20 инструментов) применяют редко, так как практически для токарной обработки одной заготовки требуется не более 10 инструментов. Использование большего числа инструментов целесообразно в случаях точения труднообрабатываемых материалов, когда инструменты имеют малый период стойкости. Расширение технологических возможностей токарных станков возможно благодаря стиранию грани между токарными и фрезерными станками, добавлению в не центрового сверления, фрезерования контура (т.е. программируется поворот шпинделя); в некоторых случаях возможно резьбо -нарезание несоосных элементов заготовок. 7. Особенности автоматизации технологических процессов изготовления валов Одним из этапов автоматизации изготовления валов является внедрение в производство автоматических линий. Автоматические линии целесообразно применять в массовом и крупносерийном производстве, так как есть возможность обрабатывать на одной линии несколько типоразмеров валов. Практика показывает, что при эксплуатации автоматических линий для обработки валов, потери времени на все переналадки не превышают 7% фонда времени, что значительно повышает производительность изготовления деталей. В автоматических линиях для обработки ступенчатых валов (они строились только для токарных операций) расширяются технологические возможности путем включения в линию шлифовальных и зуборезных станков, станков для обработки шпоночных канавок и др. Среди вариантов транспортных систем все большее распространение получают системы с боковым магистральным транспортером и расположением геометрических осей станков перпендикулярно транспортеру. Такая компоновка станков и транспортных устройств позволяет строить линии из конструктивно независимых модулей, каждый из которых включает станок и автооператор, перемещающийся по направляющим с верхней компоновкой. 8. Особенности и методы контроля основных параметров поверхностей валов Геометрические параметры валов могут контролироваться различными средствами от простых ручных средств измерения до координатно- измерительных машин. Основными характеристиками при выборе средств измерения сегодня являются точность, универсальность, производительность и возможность обработки результатов для сбора статистических данных для управления процессом. На смену «жестким» системам (калибрам-кольцам и калибрам-пробкам) приходят цифровые средства измерения, позволяющие не только качественно оценить годность или негодность детали, но и получить количественные значения основных размерных параметров. Сегодня уже достаточное распространение получили цифровые средства измерения — штангенциркули, микрометры, высотомеры, индикаторы. Эти приборы полностью универсальны в своем диапазоне, обладают достаточно высокой точностью и относительно дешевы. Контроль с помощью автоматического прибора производит измерения всех параметров меньше, чем за 1,5 минуты. Приборы для измерения валов позволяют измерять: линейные размеры, в том числе в канавках; диаметральные размеры, в том числе в канавках; радиальные и торцовые биения, в том числе на прерывистых поверхностях, относительно оси центров детали; эксцентриситет отдельных поверхностей относительно оси центров детали; радиальные и торцовые биения относительно оси, построенной по измеренным цилиндрическим поверхностям, (диаметры деталей, не имеющие диаметрально противолежащих поверхностей; округлость отдельных поверхностей; соосность поверхностей детали относительно других измеренных поверхностей; угол и длина конуса; расстояния до теоретических точек начала и конца конической поверхности; радиусы и расстояние до теоретической точки центра окружности; шаг резьбы; линейное и угловое расположение отверстия (требуется специальный щуп); диаметры деталей, не имеющих противолежащих поверхностей. Как видно из приведенного списка, приборы для измерения валов позволяют измерять любые линейные и угловые размеры, в том числе до теоретических точек пересечения, а также отклонение формы и положения, в том числе не только относительно оси центральных отверстий, но и относительно заданных чертежом баз. Все измерения возможны и на прерывистых поверхностях. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||