Дипломная. дипломная работа. Технология изготовления стеллажа для труб

Скачать 245.96 Kb. Скачать 245.96 Kb.

|

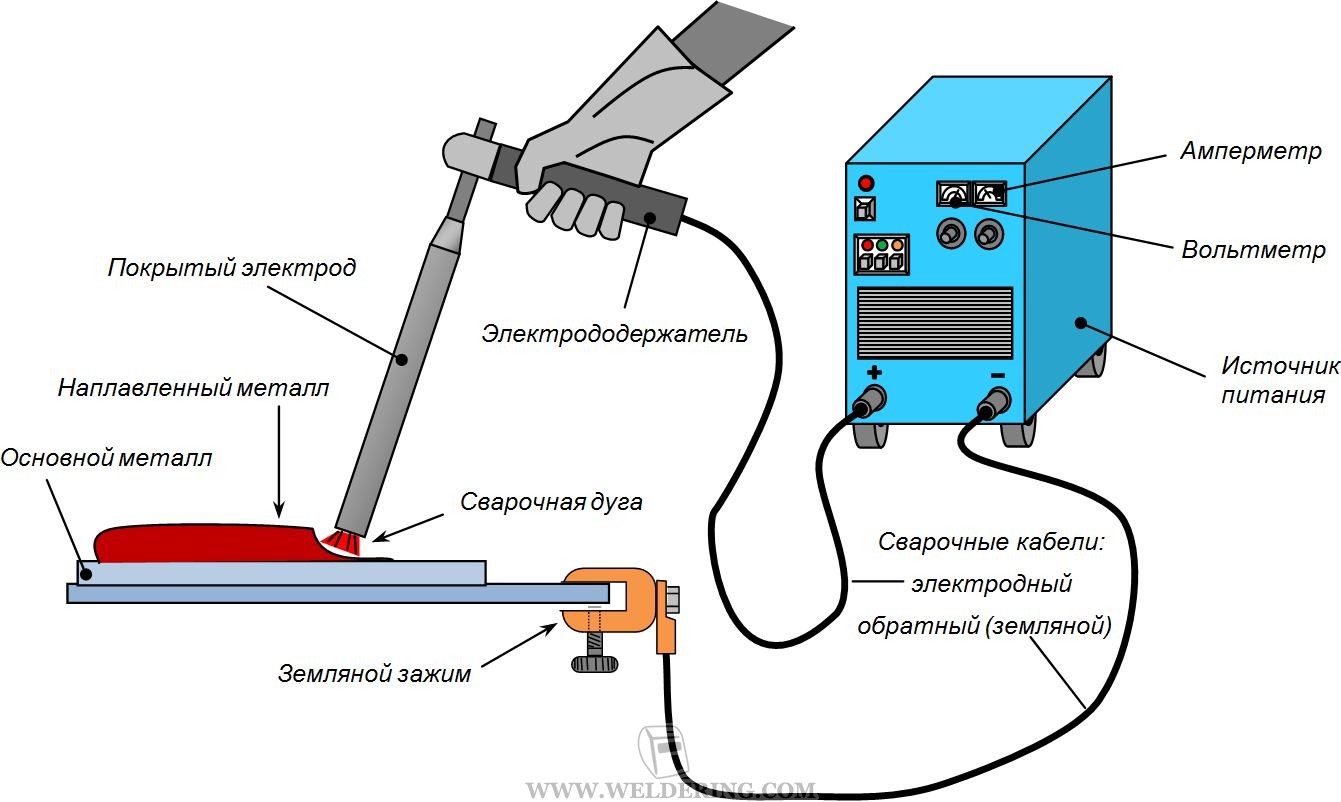

Содержание  Введение………………………………………………………………………..3 Введение………………………………………………………………………..31. Описание стеллажа для труб……………………………………………….6 2. ручная дуговая сварка………………………………………………………8 3. описание материала конструкции………………………………………....10 4. описание сварочных материалов………………………………………….13 5. описание сварочного аппарата……………………………………………16 6. технологическая карта……………………………………………………..18 7. контроль качества………………………………………………………….19 8. правила по технике безопасности………………………………………...22 Заключение…………………………………………………………………....24 Список литературы…………………………………………………………...25  Введение Стеллаж — устройство для хранения предметов и материалов, состоящее из многоярусных настилов, укрепленных на стойках. Современные стеллажи ориентированы для минимизации занимаемой площади и оптимизации доступа к хранимым предметам и материалам. Стеллаж является очень распространенной вещью во многих сферах человеческой деятельности. Главным образом это связано с появлением большого числа торговых комплексов и крупных логистических объединений. При этом различные типы стеллажей используются не только в качестве складских и торговых систем хранения, но также являются и элементами офисного и даже домашнего декора. Согласно сфере применения, классифицируются на: Архивные — служат для хранения записей и документов; Офисные — используются для хранения небольших предметов, документов и других вещей в досягаемости от рабочего места; Выставочные — используются музеями, на выставках и в торговле. К ним же относят витражи, стеллажи, витрины и т.д.; Складские — в подавляющем большинстве применяются на складах. Служат для хранения любых материалов и грузов. В зависимости от размера и веса содержимого обладают разной конструкцией; Бытовые — находят себе применение в домашних условиях. В них хранят различные предметы. Могут использоваться в квартире, на дачах, в гараже. По типу устройства можно выделить следующие подклассы: Универсальные стеллажи — фактически могут применяться во всех сферах: на складе, в офисе, архиве;  Передвижные стеллажи — служат для реорганизации и переоснащения различных помещений; Передвижные стеллажи — служат для реорганизации и переоснащения различных помещений;Грузовые стеллажи — применяются для хранения грузов на поддонах, в контейнерах, а также настилах; Консольные стеллажи — служат для хранения длинномерных материалов (досок, труб, брусьев, уголков и т.п.). Конструкция стеллажей Все стеллажи имеют схожую конструкцию. Вертикальные стойки и горизонтальные элементы (полка, балки, консоль) являются основой всякого стеллажа. В зависимости от вида и типа назначения стеллажа изготавливают необходимые для этого элементы нужной формы. Следует отметить, что все стеллажи являются сборно-разборными. Это позволяет снизить расходы на транспорт, ускоряет и делает более удобным монтаж стеллажной конструкции, а также придает гибкость сборке. Все это позволяет в некоторых случаях добавить дополнительные элементы в конструкцию и с легкостью осуществить демонтаж, если меняется место дислокации. Преимущества стеллажей (в частности, металлических): гибкая, мобильная конструкция: быстрый монтаж и демонтаж, легкость внесения изменений в конструкцию; высокая сопротивляемость состариванию, устойчивость к разъедающим свойствам и отрицательному воздействию температур; приятный наружный вид, возможность выбора цвета в зависимости от предпочтений; большие возможности выбора различных конструкций в зависимости от требований, удобное хранение; легкий ремонт и обслуживание. Консольные модули могут эффективно использоваться не только в рамках компактных гаражей, но и на просторных складах.  Здесь сооружения объединяются в стеллажные системы, посредством которых осуществляется хранение длинномерных изделий. Доступ к продукции всегда открыт как для персонала, обслуживающего склад, так и для профильной техники. При необходимости собственник склада может в любой момент модернизировать имеющиеся конструкции. Варианты в данном случае могут быть самыми различными, начиная изменением расстояния между консолями, заканчивая установкой новых элементов. Здесь сооружения объединяются в стеллажные системы, посредством которых осуществляется хранение длинномерных изделий. Доступ к продукции всегда открыт как для персонала, обслуживающего склад, так и для профильной техники. При необходимости собственник склада может в любой момент модернизировать имеющиеся конструкции. Варианты в данном случае могут быть самыми различными, начиная изменением расстояния между консолями, заканчивая установкой новых элементов.Стеллаж – это тип мебели, предназначенный для хранения различных вещей и состоящий из многоярусных настилов, располагающихся на стойках. Основным преимуществом современных металлических стеллажей является экономия пространства и хорошая оптимизация доступа к предметам. Цель: Описать технологию изготовления стеллажа для труб. Задачи: Изучение литературы, информацию по теме работ. Произвести экономические расчеты. Разработать технологическую документацию. Разработать чертеж. Заполнить спецификацию. Выбор материала для стеллажа. Разработать технологическую карту.  1. Описание стеллажа для труб 1. Описание стеллажа для трубКонсольные стеллажи – это конструкция, которая состоит из следующих элементов: вертикальные опорные стойки, несущие консоли, соединительные балки и система диагональных связей. С учетом длины и веса погонажа оптимальной моделью системы хранения является именно консольная конструкция стеллажей. Такая система может выдержать вес труб и прочего проката, не затруднив операции по погрузке-выгрузке товара. Поэтому в качестве основы системы хранения были выбраны консольные стеллажи. Консольные стеллажи представляют собой специализированную сборно – разборную стеллажную систему, которая предназначена для хранения длинномерных грузов: стройматериалов, различных профилей, листовых материалов, труб, рулонов. Длина хранимых грузов не лимитируется. Фронтальная загрузка-разгрузка и многоярусность консольных стеллажей обеспечивают свободный доступ к любому наименованию товара. Консольные стеллажи могут использоваться в качестве полочных стеллажей без ограничения длины полки посредством установки направляющих на консольные стеллажи. Консольные стеллажи могут быть односторонними или двухсторонними. Двухсторонние более устойчивы к опрокидыванию, но их использование возможно только в складских помещениях, не имеющих ограничений по площади.  Выбирать стеллажное оборудование рекомендуется так, чтобы: Выбирать стеллажное оборудование рекомендуется так, чтобы:· конструкция стеллажей соответствовала типу и габаритам складского помещения, ассортименту товаров;  · емкость ячеек соответствовала количеству размещаемого в них товара одного сорта (размера) и габаритам отдельных грузовых мест; · емкость ячеек соответствовала количеству размещаемого в них товара одного сорта (размера) и габаритам отдельных грузовых мест;· емкость стеллажей обеспечивала хранение максимального товарного запаса; · выбранные конструкции стеллажей соответствовали требованиям санитарных норм и противопожарной безопасности.  2. Ручная дуговая сварка 2. Ручная дуговая сваркаРучная дуговая сварка MMA (MMA — общепринятое международное название) — это процесс формирования сварочного соединения с помощью электрической дуги. Дуга зажигается между электродом и поверхностью металла, горит стабильно и формирует ровный шов. Электроды для РДС изготавливаются из металлической проволоки и имеют специальное покрытие, защищающее сварочную зону от негативного влияния кислорода. В работе используются электроды, длиной до 45 сантиметров. схема сварки мма  Дуга при ручной сварке зажигается либо методом постукивания (сварщик постукивает концом электрода о поверхность металла, не применяя силу), либо методом чирканья (по аналогии со спичечным коробком). Дуга плавит металл и одновременно с деталью плавится электрод. При плавлении электрода металл наплавляется и формируется шов. Допустимо незначительное разбрызгивание металла. Ручная дуговая сварка MMA с помощью покрытых электродов — один из простейших видов сварки. Отсюда и множество нюансов в работе. При таком методе сварки рабочее время расходуется нерационально, много сил уходит на формирование шва, снижается производительность труда. Поэтому такая технология больше востребована у домашних умельцев, нежели на крупном заводе. Зато с помощью РДС вам под силу наплавка валов, сварка многих типов металлов и относительно быстрый ремонт изделий из металла в домашних условиях. Также при наличии опыта и квалификации можно выполнить разные типы швов, в том числе трудоемкие, вроде потолочных. ДОСТОИНСТВА И НЕДОСТАТКИ Ручная дуговая сварка плавящимся электродом не зря является самым популярным методом соединения металлов. С ее помощью можно выполнить несложный ремонт, сформировать короткие прочные швы, провести быстрое техническое обслуживание какого-нибудь оборудования. Но это еще не все плюсы. По сравнению с другими технологиями сварочные аппараты для РДС сварки стоят недорого, они компакты и просты в использовании. Также для работы не требуется дополнительная защита сварочной зоны с помощью газа или флюса, поскольку с этой задачей справляется электрод. Еще один плюс — возможность работать практически в любых условиях: и на улице, и в цеху, и на ветру, и под палящим солнцем. А это важно, если нужно произвести быстрый ремонт в «полевых» условиях. Не стоит забывать, что РДС подходит для сварки самых разных металлов: от углеродистых и легированных сталей до чугуна, алюминия и меди. При этом толщина деталей может достигать нескольких сантиметров и мощный сварочный аппарат справится с этой задачей. Также можно произвести сварку в любом пространственном положении, если это потребуется. Теперь о недостатках. РД по металлу требует частых перерывов в работе. Они необходимы, чтобы заменить расплавленный электрод на новый. А его расход может быть очень большим при отсутствии опыта или при сварке толстых металлов. Если электрод достиг длины в 5 сантиметров и менее, то его тут же следует заменить. Ручная сварка с применением электрода подразумевает образование шлака вокруг сварочной зоны и шва. С одной стороны, это хорошо, поскольку шлак дополнительно защищает сварочную ванну от кислорода. Но после работы шлак нужно удалить с поверхности металла. Этот процесс может быть трудоемким и отнимает немало времени. Из-за этих двух недостатков ручная дуговая сварка считается одной из самых медленных. Она приводит к перерасходу времени и не идет ни в какое сравнение с конкурентами, вроде MIG сварки. Вы должны взять во внимание этот недостаток. Из-за того, что в работе нельзя использовать электроды до конца, а принято часто заменять их на новые, происходит перерасход комплектующих. Выходит, что в работе используется не более 70% электрода, остальное считается огарком. Этот факт увеличивает себестоимость работ. Несмотря на относительную универсальность, с помощью РДС не получится сварить олово или цинк. И вообще все металлы с низкой температурой плавления. Это происходит из-за того, что коэффициент тепловложения слишком велик при сварке электрической дугой. Также ручная дуговая сварка плавящимся электродом не подойдет для соединения деталей из титана, тантала и любых других металлов, обладающих активными химическими свойствами. Электрод не сможет в должной мере защитить шов от окисления. Ну и последний минус, который нужно упомянуть. В ручной дуговой сварке ток проходит по всей длине электрода, и если значение тока будет слишком велико, то стержень может перегреться и защитное покрытие разрушится. Из-за этого вы просто не сможете установить высокие значения тока, чтобы хоть как-то ускорить работу. Это еще одна причина, почему скорость работы при ручной сварке металлоконструкций может быть ниже, чем при использовании других методов сварки.   3. Описание материала конструкции Расшифровка и общее описание стали марки СТ3 сп Данный вид металла является углеродистой конструкционной сталью обыкновенного качества. Соответствует ГОСТу 380-2005. Расшифровывается подобная маркировка следующим образом: «Ст» – собственно название металла. «3» – номер марки, определяемый химическим составом материла. «сп» – спокойная. Эти буквы являются обозначением степени раскисления стали, и «говорят» о том, что при затвердевании вещества почти не выделяется газ. Химический состав в % стали Ст3сп ГОСТ 380 - 2005

обыкновенного качества Ст3 применяют для изготовления несущих и ненесущих элементов для сварных и несварных конструкций, а также деталей, работающих при положительных температурах. Листовой и фасонный прокат 5 категории (до 10мм) - для несущих элементов сварных конструкций предназначенных для эксплуатации в диапазоне от —40 до +425 °С при переменных нагрузках. Сплав Ст3 содержит: углерода - 0,14-0,22%, кремния - 0,05-0,17%, марганца - 0,4-0,65%, никеля, меди, хрома - до 0,3% , мышьяка до 0,08%, серы и фосфора - до 0,05 и 0,04% соответственно. Технологические свойства стали марки ст3 Сталь ст3 не склонна к отпускной хрупкости, нефлокеночувствительна. свариваемость без ограничений. Качество конструкционной стали определяется коррозионной стойкостью, механическими свойствами и свариваемостью. По своим механическим характеристикам стали делят на группы: сталь обычной, повышенной и высокой прочности. Основные свойства стали непосредственно зависят от химического элементов, входящих в состав сплава и технологических особенностей производства. Основой структуры стали является феррит. Он является малопрочным и пластичным, цементит напротив, хрупок и тверд, а перлит обладает промежуточными свойствами. Свойства феррита не позволяют применять его в строительных конструкциях в чистом виде. Для повышения прочности феррита сталь насыщают углеродом (стали обычной прочности, малоуглеродистые), легируют добавками хрома, никеля, кремния, марганца и других элементов (низколегированные стали с высоким коэффициентом прочности) и легируют с дополнительным термическим упрочнением ( высокопрочные стали) К вредным примесям относятся фосфор и сера. Фосфор образует раствор с ферритом, таким образом снижает пластичность металла при высоких температурах и повышает хрупкость при низких. Образование сернистого железа при избытке серы приводит к красноломкости металла. В составе стали ст3 допускается не более 0,05% серы и 0,04 % фосфора. При температурах, недостаточных для образования ферритной структуры возможно выделение углерода и его скопления между зернами и возле дефектов кристаллической решетки. Такие изменения в структуре стали понижают сопротивление хрупкому разрушению, повышают предел текучести и временного сопротивления. Это явление называют старением, в связи с длительностью процесса структурных изменений. Старение ускоряется при наличии колебаний температуры и механических воздействиях. Насыщенные газами и загрязненные стали подвержены старению в наибольшей степени. Конструкционные стали производят мартеновским и конвертерным способами. Качество и механические свойства сталей кислородно-конвертерного и мартеновского производства практически не отличаются, но кислородно-конвертерный способ проще и дешевле. По степени раскисления различают спокойные, полуспокойные и кипящие стали. Кипящие стали - нераскисленные. При разливке в изложницы они кипят и насыщаются газами. Для повышения качества малоуглеродистых сталей используют раскислители - добавки кремния (0,12 - 0,3%) или алюминия (до 0,1 %). Раскислители связывают свободный кислород, а образующиеся при этом алюминаты и силикаты увеличивают количество очагов кристаллизации, способствуя образованию мелкозернистой структуры. Раскисленные стали называют спокойными, т.к. они не кипят при разливке. Спокойные стали более однородны, менее хрупкие, лучше свариваются и хорошо противостоят динамическим нагрузкам. Их применяют при изготовлении ответственных конструкций. Ограничивает применение спокойной стали высокая стоимость и по технико-экономическим соображениям наиболее распространенным конструкционным материалом является полуспокойная сталь. Для раскисления полуспокойной стали используется меньшее количество раскислителя, преимущественно кремния. По качеству и цене полуспокойные стали занимают промежуточное положение между кипящими и спокойными. Из группы малоуглеродистых сталей обычной мощности (ГОСТ 380-71, с изм.) для строительных конструкций применяют сталь марок Ст3 и Ст3Гпс. Сталь ст3 производится спокойной, полуспокойной и кипящей. В зависимости от эксплуатационных требований и вида конструкций, сталь должна отвечать требованиям ГОСТ 380-71. Углеродистая сталь подразделяется на 6 категорий. При поставке стали марок ВСт3Гпс и ВСт3 всех категорий требуется гарантированный химический состав, относительное удлинение, предел текучести, временное сопротивление, изгиб в холодном состоянии. Требования ударной вязкости различаются по категориям. При маркировке стали согласно ГОСТ 380-71 (с изм.) вначале ставят обозначение группы поставки, далее марки, степени раскисления и категории.  Особенности стали Сс3сп и электрошлаковая сварка: углеродистые стали - самый распространенный конструкционный материал. По объему применения стали этого класса превосходят все остальные. К углеродистым относятся стали с содержанием 0,1-0,7% С, при содержании остальных элементов не более: 0,8% Мn, 0,4% Si, 0,05% Р, 0,05% S, 0,5% Си, 0,3% Сг, 0,3% Ni. В табл. 9.1 приведен химический состав и механические свойства сталей, нашедших применение при изготовлении сварных конструкций с использованием электрошлаковой сварки По способу производства различают мартеновскую и конвертерную стали, по степени раскисления (в порядке возрастания) кипящую, полуспокойную и спокойную. Спокойные углеродистые стали поступают в промышленность в виде отливок и поковок по ГОСТ 977-75, в виде горячекатаной стали обыкновенного качества по ГОСТ 380-71, качественных конструкционных горячекатаных сортовых сталей по ГОСТ 1050-74. Главным отличительным признаком этих сталей является содержание в них углерода. Прочностные характеристики углеродистых сталей повышаются с увеличением содержания углерода, при этом их свариваемость ухудшается, так как возрастает опасность образования горячих трещин в шве. При содержании свыше 0,5% С стали практически не свариваются электрошлаковой сваркой без специальных приемов. Чувствительность к горячим трещинам в шве возрастает с увеличением жесткости свариваемых конструкций. Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков (например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки. Углеродистые стали в настоящее время сваривают проволочными электродами, электродами большого сечения или плавящимися мундштуками. Наиболее широко применяют проволочные электроды и плавящиеся мундштуки. Наиболее целесообразный путь повышения прочности металла шва заключается в увеличении содержания марганца, поскольку это не сопровождается снижением технологической прочности металла шва. Марганец увеличивает склонность металла к закалке и упрочняет феррит. Так, при легировании металла шва 1,5% Мn (0,12-0,14% С) достигаются те же прочностные характеристики, что и при 0,22-0,24% С (0,5-0,7% Мn). Металл шва в первом случае обладает большей стойкостью против кристаллизационных трещин и против перехода в хрупкое состояние. Положительное влияние на прочность оказывают также небольшие добавки в металл шва никеля, хрома и других легирующих элементов. Для электрошлаковой сварки углеродистых сталей чаще всего используют флюс АН-8 и сварочные проволоки марок Св-08, Св-08А, Св-08 ГА, Св-08Г2С, Св-10Г2 (ГОСТ 2246-70). Так, при сварке сталей 15, 15Л, Ст2 равнопрочные соединения могут быть получены при использовании проволок Св-08 и Св-08А. При сварке низкоуглеродистой стали СтЗ применяют проволоку Св-08ГС.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||