Дипломная. дипломная работа. Технология изготовления стеллажа для труб

Скачать 245.96 Kb. Скачать 245.96 Kb.

|

Актуальные товары и услуги:Нержавеющий лист 10Х17Н13М2Т 14 Нержавеющий лист 10Х17Н13М2Т 5 Нержавеющий лист 10Х17Н13М2Т 25 Все статьи раздела © Материалы сайта защищены законом об авторском праве. Публикация на других сайтах разрешена по согласованию, со ссылкой на первоисточник. По ГОСТ 23570-79 устанавливаются более строгий контроль качества стали и ограничения содержания мышьяка и азота. Обозначение марки включает процентное содержание углерода ( в сотых долях процента), степень раскисления и буква Г для марганцовистых сталей.

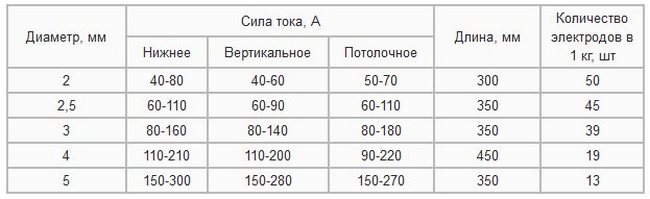

4. Описание сварочных материалов Сварочный электрод — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки.  Рис. 1 Пачка с электродами марки ОК.46 Технические характеристики электродов ОК.46 плавящийся электрод с рутиловым покрытием; проволока для изготовления стержня Св08 и Св08А; сварка постоянным и переменным током во всех пространственных положениях; напряжение холостого хода — 50 В; легкий поджиг — начальный и повторный; диаметр электродов 1.6-5 мм; прокалка 1 час при температуре 80 градусов. Доля химических элементов в сварочном шве: углерод © – 0,08%  кремний (Si) – 0,3% кремний (Si) – 0,3%марганец (Mn) – 0,4% сера (S) – 0,025% фосфор (Р) — 0,030% Подобрать рабочую силу тока для определенного диаметра электродов поможет таблица 1. Таблица 1. Режимы сварки.   Назначение и применение электродов ОК 46.00 Назначение и применение электродов ОК 46.00Применяются для соединения углеродистых, судовых сталей и оцинкованных листов (гальваническое покрытие). Малое тепловложение позволяет сваривать заготовки с широкими зазорами. При сварке тонкого металла — вероятность образования прожога минимальна. Назначение покрытия электродов Основная задача, которую возлагают производители на покрытие электродов для ручной дуговой сварки – это защита плавящегося металла. Они предохраняют плавящийся металл от взаимодействия с воздухом, предотвращая окисление, делают готовый шов качественным и прочным. При работе со сварочным аппаратом защитная обмазка создает оболочку из шлака на капельках электродного металла, продвигающегося по дуговому промежутку, а также на плавящейся поверхности привариваемых друг к другу деталей. Требования к электродам 1. обеспечивать стабильность горения дуги, небольшой радиус разбрызгивания стержня, покрытия, высокую производительность сварочных работ; 2. создать условия для формирования качественного сварочного шва; 3. делать равномерным протекание процесса сварки; 4. сохранять физические, химические, технологические свойства во время конкретной сварки. Особое место в требованиях -- токсичность. Электроды должны выделять минимальное количество токсичных веществ во время работы.   5. Описание сварочного аппарата Инверторный аппарат Ресанта САИ-250 предназначен для выполнения сварки методом – ручной дуговой с использованием штучных электродов с покрытием. Его схема и конструкция разработаны латвийскими инженерами, а выпускается он китайским производителем. Этот инвертор является одним из самых мощных среди работающих от однофазной сети напряжением 220 В и классифицируется как аппарат промышленного назначения. Инверторный сварочный аппарат Resanta САИ 250 позволяет проводить ручную дуговую сварку током постоянного показателя покрытым электродом. Эту компактную модель легко перемещать в пределах помещения и перевозить благодаря компактным размерам. Корпус прибора выполнен из металла, на передней панели расположены: ручка показателя сварочного тока, индикаторы подключения к сети и перегрева, разъемы для подключения силовых проводов. В сварочном аппарате Resanta САИ 250 применяется механизм вентилирования, срабатывающий принудительно, поэтому накрывать прибор запрещено. При срабатывании системы защиты от повышенных температур, следует выявить причину и сделать перерыв в работе как минимум на 5 минут. Сварочный аппарат Resanta САИ 250 имеет функцию антизалипания электрода при поджигании дуги в начале работы: ток снижается в автоматическом режиме и повышается после преодоления эффекта залипания.  Таблица 2 Технические характеристики сварочного аппарата

Рис.2 Внешний вид сварочного аппарата  6. Технологическая карта

7. Контроль качества Проверку качества сварных швов и соединений на строительных металлических конструкциях проводят в соответствии с требованиями СНиП III-18-75. При организации технического контроля сварочных работ следует предусматривать предварительный, пооперационный и окончательный этапы. Предварительный контроль включает проверку качества сварочных материалов, условия их хранения и подготовки к работе; проверку состояния сварочного и вспомогательного оборудования; контроль квалификации сварщиков; контроль качества сборки и подготовки стыков под сварку. Пооперационный контроль заключается в систематической проверке правильности выполнения заданного технологического процесса сварки и общих технологических операций. Окончательный контроль заключается в оценке качества выполненных работ. При окончательном контроле качества сварные соединения могут быть подвергнуты внешнему осмотру и измерениям, различным видам физических методов контроля, механическим испытаниям, металлографическому исследованию и прочим видам испытаний, обеспечивающим достоверную оценку качества конструкций, если такие испытания предусмотрены технологическим процессом или производственной инструкцией по сварке изделия. Существуют следующие методы 1 Внешний осмотр и измерения 2 Механические испытания сварных соединений  3 Испытания на изгиб 3 Испытания на изгиб4 Ультразвуковой контроль 5 Контроль проникающим излучением 6 Металлографические исследования 7 Контроль на непроницаемость 8 Капиллярные методы неразрушающего контроля. Для контроля сварных швов необходимо использовать метод внешнего осмотра и измерений. Внешним осмотром контролируют все сварные изделия независимо от применения последующих видов контроля. Внешний осмотр во многих случаях достаточно информативен, наиболее дешевый и оперативный метод контроля. Только после внешнего осмотра изделия или соединения подвергают каким-либо физическим методам контроля для определения внутренних дефектов. Внешний осмотр сварных швов производят с целью выявления: - смещения кромок стыкуемых элементов; -неравномерности высоты и ширины швов; - наплывов и подрезов в местах перехода от шва к основному металлу, резких переходов от основного металла к наплавленному; - трещин, выходящих на поверхность шва или расположенных в зоне термического влияния шва; - непроваров, не заваренных кратеров, шлаковых включений и пористости на наружной поверхности шва; - излишне усиленных или ослабленных швов.  Внешний осмотр швов производится как во время сварки, так и при осмотре готового изделия. Во время сварки производится контроль за правильным расположением прихваток во время сборки под варку; за правильной, последовательной укладкой отдельных слоев в многослойных швах, при сварке обратноступенчатым швом, каскадным методом. Внешний осмотр швов производится как во время сварки, так и при осмотре готового изделия. Во время сварки производится контроль за правильным расположением прихваток во время сборки под варку; за правильной, последовательной укладкой отдельных слоев в многослойных швах, при сварке обратноступенчатым швом, каскадным методом. Особенно тщательно следует проверять первый слой многослойного шва по следующим причинам: Особенно тщательно следует проверять первый слой многослойного шва по следующим причинам:А) первый слой шва укладывается на холодный металл и при малом объеме расплавленного металла в нем возникают большие внутренние напряжения, которые могут вызвать трещины по металлу шва и в околошовной зоне при сварке конструкционных сталей при появлении закалочных структур; Б) в первом слое наиболее вероятен непровар, т.к. затруднен доступ к вершине шва.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||