ТСП. Технология опалубочных работ

Скачать 1.45 Mb. Скачать 1.45 Mb.

|

|

Вакуумирование бетона. Вакуумированием называют удаление из свежеуложенной бетонной смеси свободной воды при помощи разряженного воздуха. Вакуумированный бетон значительно быстрее набирает прочность, обладает повышенной водонепроницаемостью, менее подвержен трещинообразованию и истиранию. Вакуумирование является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10...25% воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см. Вакуумирование обычно применяют при бетонировании полов, перекрытий, сводов-оболочек и других конструкций с развитой горизонтальной поверхностью. Благодаря вакуумированию в бетоне не только снижается водоцементное отношение, но и повышаются плотность и прочность, уплотнение бетона оказывается настолько высоким, что по свежеуложенному бетону можно ходить. В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции. Торкретирование – технологический процесс нанесения в струе сжатого воздуха на поверхность конструкции или опалубки одного или нескольких слоев цементно-песчаного раствора (торкрет) или бетонной смеси (набрызг-бетон) (в зарубежной практике носит наименование «шприцбетон»). Благодаря большой кинетической энергии, развиваемой частицами смеси, нанесенный на поверхности раствор (бетон) приобретает повышенные характеристики по прочности, водонепроницаемости, морозостойкости, сцеплению с поверхностями нанесения. В состав торкрета входят цемент и песок, в состав набрызг-бетона помимо цемента и песка входит крупный заполнитель размером до 30 мм. Растворы или бетонные смеси приготовляют на портлан-дцементах не ниже М400. Процесс нанесения слоя торкрета (набрызг-бетона) включает две стадии: на первой стадии на поверхности нанесения происходит отложение пластичного слоя, состоящего из раствора с самыми мелкими фракциями заполнителя. Толщина слоя цементного молока и тонких фракций, способного поглотить энергию удара крупных частиц заполнителя и способного удержать крупные частицы, составляет 5… 10 мм; на второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя и таким образом образование слоя торкрета или набрызг-бетона. Торкретирование обычно сопровождается потерей некоторого количества материала, отскакивающего от поверхности нанесения – так называемый «отскок». Величина отскока частиц зависит от условий производства работ, состава смеси, размера крупных частиц заполнителя и кинетической энергии частиц при ударе. В начальной стадии нанесения почти все частицы крупного заполнителя отскакивают от поверхности и только цемент и зерна мелких фракций заполнителя удерживаются на ней. Поэтому первоначально наносимый слой толщиной до 2 мм состоит в основном из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы заполнителя начинают задерживаться в нем, после чего устанавливается постоянный процент отскока. Количественно величина отскока при торкретировании вертикальных поверхностей составляет 10… 20%, а при торкретировании потолочных поверхностей – 20… 30%. Уменьшение объема отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстояния от сопла до поверхности нанесения торкрета или набрызг-бетона. Торкретирование бетона осуществляют двумя способами: «сухим» и «мокрым».Сухой способ применяют для нанесения торкрета, а мокрый – для торкрета и набрызг-бетона. Каждый из способов характеризуется своими техническими средствами и особенностями выполнения операций.

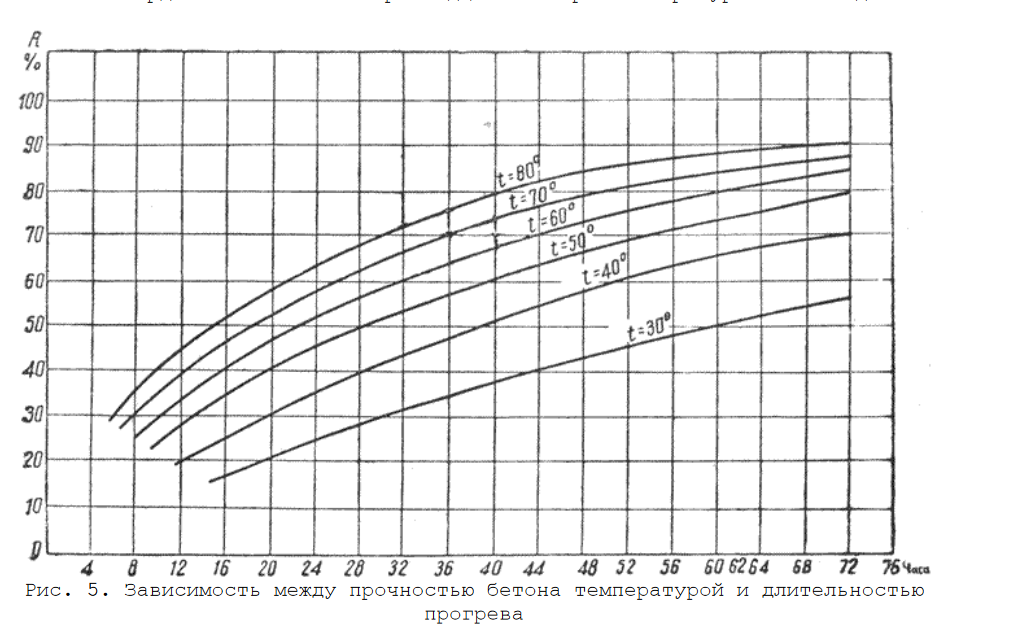

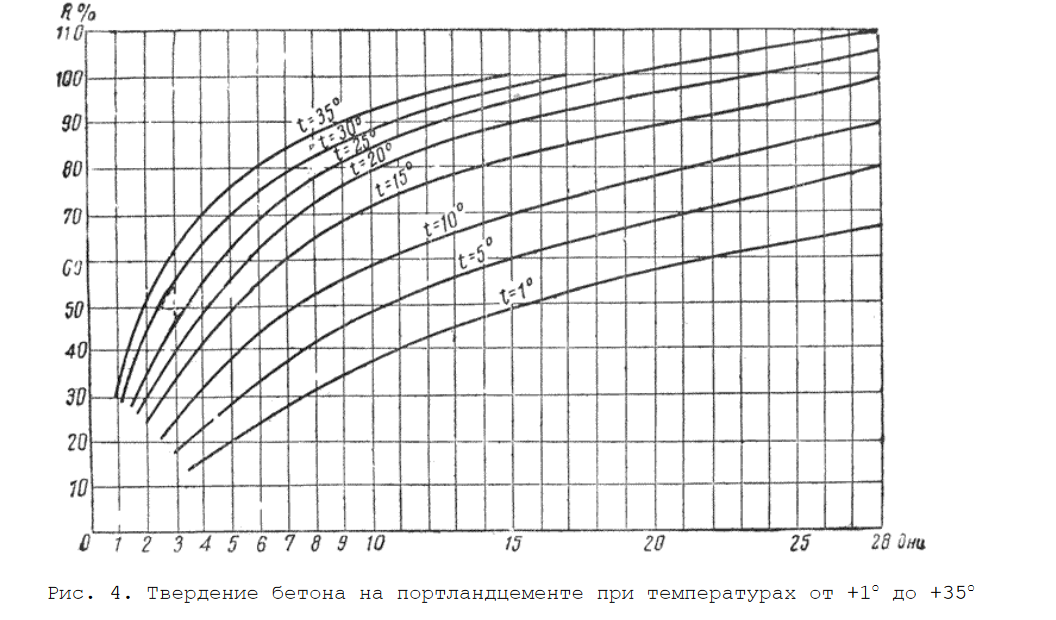

Для получения плотного слоя торкрета равномерной толщины сопло при нанесении держат на расстоянии 0,7… 1 м от поверхности нанесения, перемещают его круговыми движениями, а струю смеси направляют перпендикулярно ей. Чтобы не допускать всплывания, толщина слоев, одновременно наносимых торкретированием, должна быть не более 15 мм при нанесении на горизонтальные (снизу вверх) или вертикальные неармированные поверхности и 25 мм при нанесении на вертикальные армированные поверхности. При наличии нескольких слоев последующий слой наносят с интервалом, определяемым из условия, чтобы под действием струи свежей смеси не разрушался предыдущий слой (определяется опытным путем). При появлении признаков сползания смеси необходимо уменьшить толщину наносимого слоя; при нанесении первого слоя на опалубку или затвердевший бетон используют мелкозернистую смесь, что уменьшает потери материалов на «отскок»; толщина этого слоя не должна превышать 10 мм; для получения ровной поверхности после схватывания последнего нанесенного слоя цемента поверхность дополнительно отделывают раствором на мелком песке, который тут же заглаживают. Торкретирование бетона в общем случае не конкурентоспособно традиционной технологии бетонных работ. Этот процесс сравнительно дорогой, трудоемкий и малопроизводительный. Применяют его при невозможности возвести традиционными методами бетонирования конструктивные элементы толщиной в несколько сантиментров (особенно при применении пневмоопалубок), когда требуется получение материала повышенных свойств, для нанесения туннельных обделок, при устройстве защитных слоев на поверхности предварительно напряженных резервуаров, для ремонта и усиления железобетонных конструкций, для замоноличивания стыков и др. 34. Сущность зимнего бетонирования. Модуль поверхности конструкций, его влияние на выбор метода бетонирования. Понятие критической прочности. Основная цель зимнего бетонирования – обеспечить условия, при которых монолитные железобетонные конструкции в короткие сроки с наименьшими затратами могли бы набрать критическую прочность (50-70%) по морозостойкости. Бетонная смесь должна иметь начальную повышенную температуру. Нагреваем щебень, песок и воду. Горячее! Грузим песок с щебнем в смеситель, заливаем часть воды. Вода остыла. Заваривать кипятком нельзя (менее 100 градусов). Минимальная прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на его конечную прочность, называется критической. Для массивных конструкций Rкр>= 50% Rрасч., для тонкостенных Rкр>= 70% Rрасч. Для конструкций, поддвергающихся многократному замораживанию и оттаиванию или воздействию воды, а также для всех конструкций со специальными требованиями по морозостойкости и водонепроницаемости Rкритическая = 100% Rпроектной Модуль поверхности конструкции - отношение площади поверхности конструкции к ее объему. В зависимости от модуля ведётся выбор метода зимнего бетонирования. Использование значения модуля поверхности имеет прямое отношение к расчёту скорости нагрева/охлаждения: на основе выполненного расчёта выбирается способ стабилизации температуры до набора бетоном прочности. 35. Классификация методов зимнего бетонирования. Основные критерии при выборе оптимального метода. Прогревные– основаны на введение тепла в бетон в процессе его твердения: электропрогрев (электрод, греющий провод, индукция, термоактивная опалубка), воздухопрогрев (инфракрасный, тепляки), паропрогрев. Беспрогревные – основаны на сохранении начального тепла, введённого в бетонную смесь при изготовлении, тепла выделяющегося в результате гидратации цемента (экзотермия) а также тепла, введённого в бетонную смесь до укладки в опалубку: термос, предварительный электроразогрев бетонной смеси, использование хим.добавок (ускорители твердения, противоморозные добавки) Критерии выбора

36. Сущность методов термоса и предварительного электроразогрева бетонной смеси. Графики температурных режимов. Бетонирование с применением химических добавок. Сущность метода термоса.Сущность этого метода состоит в том, что бетонную смесь с температурой 25—45° С укладывают в утепленную опалубку, после чего защищают открытые бетонные поверхности от охлаждения, закрывая их шлаковатой, пенополистирольными плитами или засыпая шлаком, опилками. Обогревать бетон при этом не требуется; нормальные условия для его твердения обеспечиваются теплом, внесенным в бетонную смесь в процессе ее приготовления, а также теплом экзотермии (теплота, выделяющаяся в результате физико-химических взаимодействий минералов цемента с водой, в частности реакции гидратации).Простота и экономичность метода термоса очевидны. Однако более всего он подходит для массивных конструкций с небольшой площадью охлаждения, утепление которых не вызывает затруднений. Термосное выдерживание бетона зависит также от величины экзотермии, т. е. от удельного тепловыделения цемента.При проектировании термосного выдерживания бетона выполняют теплотехнический расчет. Считают, что суммарное количество тепла в бетоне должно быть равно теплопотерям конструкции при ее остывании до 0°С за некоторое время t. Для утепления опалубки составляют расчет. Для уменьшения продуваемости и предохранения теплоизоляционных материалов (войлока, опилок) от увлажнения прокладывают слой толя или рубероида. Железобетонную или армоцементную опалубку-облицовку утепляют снаружи навеской теплоизоляционных матов из шлаковаты. Непосредственно перед укладкой бетона изнутри опалубку-облицовку прогревают острым паром.Выступающие углы иногда дополнительно прогревают. Утепляют опалубку до укладки бетона. После бетонирования немедленно утепляют открытые верхние плоскости конструкции. По мере выдерживания бетона методом термоса систематически ведут контроль температуры уложенного бетона. Опалубку снимают по разрешению технического персонала стройки до ее примерзания к бетону. Предварительный электропрогрев бетонных смесей. Сущность этого способа заключается в форсированном электроразогреве бетонной смеси непосредственно перед укладкой в опалубку, уплотнении ее в горячем состоянии и выдерживании по методу термоса или с дополнительным обогревом. Электроразогрев смеси ведут током промышленной частоты и напряжением 380 В. Температура разогретых бетонных смесей на портландцементах колеблется от 70 до 95° С, время разогрева порции смеси 5—10 мин. Для уменьшения теплопотерьэлектроразогрев бетонной смеси ведут в специально оборудованных бадьях или в автосамосвалах с последующей разгрузкой смеси непосредственно в опалубку. Бадьи для электроразогрева бетонной смеси представляют собой поворотные бункера с тремя пластинчатыми электродами, имеют по контактной шпильке для включения в электросеть. На объекте вблизи места бетонирования оборудуют пост предварительного электроразогрева смеси горизонтально спланированную площадку или деревянный боек. После проверки надежности контактов обслуживающий персонал выходит за ограждение и на электроды подают напряжение. По окончании разогрева отключают ток, извлекают электроды, отключают заземление кузова и бетонную смесь разгружают в опалубку. Уложенный разогретый бетон, имея значительный запас тепла, и выделяя экзотермическое тепло, может твердеть без дополнительного обогрева, т. е. выдерживаться методом термоса. Этот, метод при модуле поверхности конструкции не более 5 применяют, практически при любых морозах. Во время выдерживания бетона нужно систематически контролировать его температуру. В случае ее падения ниже расчетной температуры бетон дополнительно утепляют. Метод предварительного электроразогрева бетонной смеси в настоящее время достаточно широко распространен благодаря ряду преимуществ. К ним относятся технологическая простота, небольшой расход электроэнергии (50—90 кВт-ч/м3), небольшая длительность тепловой обработки бетона, безопасность. Этот метод позволяет также увеличить дальность транспортирования бетонных смесей. Виброуплотнение горячей бетонной смеси повышает качество бетона, так как при этом исключается его тепловое расширение. Графики температурных режимов.   Бетонирование с применением химических добавок. Основная причина прекращения твердения бетонных смесей при воздействии низких температур – замерзания в них воды. Известно, что содержание в воде солей резко снижает температуру ее замерзания. Если в процессе приготовления в бетонную смесь ввести определенное количество растворенных солей, то процесс твердения будет протекать и при температуре ниже 0С. В качестве противоморозных добавок применяют (некоторые выписала) : · нитрит натрия (НН) NaNO2 ; · хлорид кальция (ХК) CaCl2 (ГОСТ 450-77) + хлорид натрия (ХН) NaCl ; · хлорид кальция (ХК) + нитрит натрия (НН); · нитрат кальция (НК) Ca(NO3)2 (ГОСТ 4142-77) + мочевина (М) CO(NH2)2 ); · поташ (П) K2CO3 (ГОСТ 10690-73). Выбор противоморозных добавок и их оптимальное количество зависят от вида бетонируемой конструкции, степени ее армирования, наличия агрессивных сред и блуждающих токов, температуры окружающей среды. Противоморозные химические добавки запрещается использовать при бетонировании предварительно напряженных конструкций, армированных термически упрочненной сталью; при возведении железобетонных конструкций для электрифицированных железных дорог и промышленных предприятий, где возможно возникновение блуждающих токов способствующих разрушению бетона. Внесение химических добавок приводит к некоторому замедлению набора прочности бетоном по сравнению со скоростью твердения бетона в нормальных условиях. При выборе добавок учитывают их стоимость и влияние на физико-механические и технологические свойства бетонов и бетонных смесей. Наиболее дешевые и доступные добавки – хлориды кальция и натрия. Добавки вводят в виде водяных растворов в процессе приготовления бетонных смесей в количестве 3---18% от массы цемента. Применение добавок целесообразно в сочетании с дополнительным подогревом. Растворы, содержащие мочевину, не следует подогревать выше 40 0С. 37. Прогревные способы зимнего бетонирования. Область применения. Режимы электропрогрева. Регламентирующие положения при прогреве. Контактный (кондуктивный) электропрогрев. Обеспечивает передачу тепловой энергии от искусственно нагретых материалов или тел прогреваемому бетону путем непосредственного контакта между ними. Разновидности способа: Обогрев бетона в термоактивной опалубке или прогрев с применением различных технических средств (греющие провода, кабель, термоактивные гибкие покрытия), которые непосредственно контактируют с обогреваемой средой – бетоном. Способ этот для прогрева тонкостенных конструкций, при беспрерывном возведении конструкции, насыщенной арматурой. При данном методе используется теплота, выделяемая в покрытии при прохождении электрического тока. Инфракрасный нагрев. Основан на передаче лучистой энергии от генератора инфракрасного излучения нагреваемым поверхностям через воздушную среду. Поглощенная энергия преобразуется в тепловую и благодаря теплопроводности бетона распространяется по толщине нагреваемой конструкции. Метод реализуется посредством автономных (от конструкции и опалубки) инфракрасных прожекторных установок, работающих на электроэнергии. Преимущества метода: нет необходимости переоборудовать опалубку для установки нагревательных элементов; возможность выполнения вспомогательных операций (отогрев промороженного основания или стыков ранее уложенного бетона). 2 группы: высокотемпературные нагреватели (температура на поверхности выше 250 градусов – лампы, трубчатые, спиральный, проволочные, кварцевые) и высокотемпературные (температура на поверхности ниже 250 градусов – плоские, трубчатые, струнные). Применяют: отогрев арматуры, промороженных оснований и бетонных поверхностей; тепловая защита укладываемого бетона; ускорение твердения бетона при устройстве междуэтажных перекрытий. Индукционный нагрев. Основан на использовании теплоты, выделяемой в арматуре или стальной опалубке, находящейся в электромагнитном поле. Энергия магнитного поля преобразуется в тепловую в арматуре или стальной опалубке и за счет теплопроводности передастся бетону. Метод позволяет: отогреть арматуру при отрицательных температурах и замороженный бетон; использовать круглый год инвентарную металлическую опалубку; увеличить оборачиваемость деревянной опалубки. Конвективный нагрев. Передача теплоты от источников тепловой энергии нагреваемой конструкции через воздушную среду. В замкнутом пространстве с применением калориферов, газовых конвекторов и тд, преобразующих различные энергоносители (электроэнергия, газ, жидкое и сухое топливо, пар и тд) в тепловую энергию. Применим к тонкостенным конструкциям и перекрытиям. Достоинства метода: незначительная трудоемкость подготовительного периода. Недостатки: значительные тепловые потери на нагрев сторонних предметов и воздуха, большая продолжительность цикла обогрева (от 3 до 7 суток), высокий расход энергии. Тепловая энергия бетону передается с помощью нагретой (обычно движущейся) среды – теплым воздухом или паром. Бетон до приобретения им заданной прочности выдерживают в тепляках (временные ограждения). Можно ограждать все помещение или часть. За счет теплого воздуха или пара в опалубке и бетоне поддерживается положительная температура. Применяется при небольшой отрицательной температуре и хорошей теплоизоляции. Способ паропрогрева обеспечивает самые благоприятные условия для ускорения твердения. Однако по ряду причин (сложность сетей и устройств, высокая стоимость, большие теплопотери) этот способ применяется в основном на объектах , где имеется избыток пара при недостатке свободных теплоресурсов. Электропрогрев. Основан на выделении внутри твердеющего бетона тепловой энергии, получаемой при пропускании переменного электрического тока через жидкую фазу бетона. Прогрев посредством различных электродов – пластинчатых, стержневых, полосовых и струнных. Область применения – прогрев монолитных конструкций. Основные требования к конструкциям электродов и схемам их размещения: электроды располагать по возможности снаружи конструкции для минимального расхода металла; установка и присоединение проводов проводится до начала укладки бетона (при использовании наружных электродов). Преимущество: выделение теплоты происходит непосредственно в бетоне при пропускании через него электрического тока. Основные способы электропрогрева подразделяются на: · Периферийный прогрев. Электроды располагаются по наружному контуру конструкции и прогревают только наружные слои бетона. При конструкциях толщиной до 20 см прогрев осуществляется с одной стороны, при большей ширине – с двух. Способ применим для термообработки плоских бетонных и железобетонных конструкций (стен, перегородок, плит перекрытий, подготовки под полы, цементных и бетонных полов). Используют пластины и полосы. · Сквозной прогрев. Электроды располагают как внутри, так и на поверхности бетона и осуществляют интенсивный и равномерный прогрев всей конструкции. Используют пластины, полосы, стержни и струны, нашиваемые на внутренней поверхности опалубки. Ток поступает через всю толщину забетонированной конструкции. · Внутренний прогрев. Для колонн, балок, прогонов, других протяженных элементов. В качестве электродов – рабочая арматура и дополнительные струнные электроды. Пластинчатые электроды. Принадлежат к разряду поверхностных и представляют собой пластины из кровельного железа или стали, нашиваемые на внутреннюю, примыкающую к бетону поверхность опалубки. Располагают по противоположным сторонам. Прогревают слабоармированные конструкции. Полосовые электроды. Из стальных полос шириной 20-50 мм. Нашивают на внутреннюю поверхность опалубки. Стержневые электроды. Устанавливаются в бетонную конструкцию или закрепляют на опалубке. При внутреннем расположении устанавливают в шахматном порядке. Плавающие электроды. Арматурные стержни, утапливаемые в поверхность свежеуложенного бетона. Струнные электроды. Когда длина во много раз больше ширины (колонны, балки). Устанавливают вдоль оси длинномерных конструкций. |