ТСП. Технология опалубочных работ

Скачать 1.45 Mb. Скачать 1.45 Mb.

|

|

Технологические процессы устройства монолитных конструкций Технология опалубочных работ

Приемка опалубки

29. Состав арматурных работ на строительной площадке. Классификация арматуры. Арматурные изделия. В условиях строительной площадки выполняются:

После приемки и проверки для удобного использования арматуру необходимо складировать под навесом (сарай, временный навес) раскладывая ее пачками в зависимости от класса и диаметра. Для исключения коррозии арматуры нельзя допускать, чтобы она соприкасалась с землей и на нее не должны попадать осадки. Для этого используют деревянные поддоны, подставки, прокладки, навес. В процессе приемки арматурных изделий контролируют наличие бирок, следов коррозии, деформаций, соответствие размерам.

Каркасы устанавливают при одной или двух открытых сторонах опалубки. Для предохранения каркасов от смещения их временно закрепляют. Крепления снимают по мере укладки бетонной смеси. Армирование сетками производится в частично или полностью установленную опалубку, предварительно проверяют арматурные выпуски, наносят разбивочные оси. Проектное положение арматурных элементов каркаса при монтаже обеспечивается правильной установкой поддерживающих устройств, растяжек, фиксаторов, которые создают зазор между опалубкой и арматурой, необходимый для образования защитного слоя.

Для обеспечения защитного слоя бетона необходимы специальные приспособления - пластиковые подставки, фиксаторы и пр..Особо высокими технологическими свойствами характеризуются надеваемые на арматуру пластмассовые кольца-фиксаторы. Во время установки пластмассовое кольцо благодаря присущей ему упругости немного раздвигается и плотно охватывает стержень.Обеспечить проектные размеры защитного слоя бетона можно также с помощью бетонных или металлических фиксаторов, которые привязываются к арматурным стержням. Величина защитного слоя назначается по расчету. В любом случае величина защитного слоя должна быть не менее d арматуры.

Приемка установленной арматуры оформляется актом на скрытые работы. При оформлении акта приемки смонтированной арматуры кроме проверки ее проектных размеров по чертежу контролируют качество выполненных работ; наличие и величину защитного слоя, месторасположение фиксаторов; прочность сборки, расположение и качество соединения арматуры. Контроль положения арматурных изделий выполняют визуально и при помощи геодезических приборов. Классификация арматуры и арматурных изделий Слово «арматура» произошло от латинского armature, что в переводе означает «снаряжение». В железобетоне она предназначена для противостояния растягивающим, сдвигающим и изгибающим нагрузкам. Это свойство арматуры делает железобетон уникальным строительным материалом. Сам бетон имеет высокую прочность при действии на него сил, направленных на сжатие. При действии же сил, направленных, например, на растяжение, в бетоне образуются микротрещины, сводящие прочность бетона к нулю. Этот недостаток успешно компенсируется арматурой. Количество арматуры в том или ином железобетонном изделии (или конструкции) определяется расчетным путем в зависимости от предполагаемой нагрузки и направления действующих сил.  Схема работы а) бетонной б) железобетонной балки при изгибе Сцепление между арматурой и бетоном происходит за счет: 1). выступов на поверхности стержней (80% всего сцепления); 2). адгезией (склеиванием) между цементным камнем и бетоном; 3). обжатия бетона и арматуры при усадке. Арматура - стальные стержни, сетки, каркасы, применяемые для восприятия растягивающих и сжимающих усилий в бетоне, увеличения его несущей способности или по конструктивным соображениям. Классификация арматуры для железобетона Арматура имеет массу вариантов своей классификации.

рабочей - воспринимает расчетные напряжения от действующих нагрузок, монтажной - обеспечивает пространственное положение каркасов или отдельных стержней, распределительной - распределяет состредоточенную нагрузку между рабочей арматурой, косвенной - устанавливается по расчету или без рачета в зоне концентрации напряжений (перед сосредоточенной нагрузкой, в месте изменения сечения и др.)

ненапрягаемая для обычного армирования; напрягаемая - в предварительно напряженных элементах;

к жесткой арматуре относятся швеллеры, уголки, тавровые балки и рельсы. к гибкой – стержни диаметром от шести до девяноста миллиметров, проволока с диаметром от трех до восьми миллиметров, арматурные канаты и пряди.

штучной - отдельные стержни или проволока, в виде арматурных изделий - каркас или сетка, в виде закладной детали - изделие, служащее для соединения элементов между собой, или для других технологических целей.

30. Транспортирование и подача бетонной смеси. Требования к транспортировке. Приготовление бетонной смеси Приготовление бетонной смеси возможно по 2-м технологиям:

Готовая смесь – готовится централизованно на заводе. Приготовление бетонной смеси в построечных условиях целесообразно на крупных рассредоточенных или удаленных объектах. Сухая товарная бетонная смесь – готовится на заводе, в специальной таре доставляется на объекты и там ее затворяют в РБУ, либо сухую товарную смесь загружают в автобетоносмеситель, затворение водой происходит в процессе транспортирования или на объекте. Операции при приготовлении бетонной смеси:

Транспортирование – доставка бетонной смеси от завода к объекту (горизонтальный транспорт) и подача к месту укладки (вертикальный транспорт). Автосамосвалы:

Автобетоновозы:

Автобетоносмесители: служат для перевозки и приготовления бет.смеси в пути следования. Дальность транспортирования – до 100 км (готовая бет. смесь); – не ограничена (сухая бет. смесь). Бадьи для подачи бетона Отличительные особенности бадьи круглой вертикальной БВК:

Отличительные особенности бадьи поворотной БП:

Технологические требования при транспортировании: 1) запрещается восстанавливать подвижность приготовленной бетонной смеси до заданной консистенции путем введения в нее воды сверх установленного количества; 2) при транспортировании летом:

3) при транспортировании зимой:

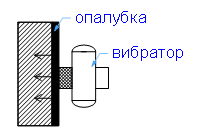

31. Укладка и уплотнение бетонной смеси. Типы вибраторов. Устройство рабочих швов при бетонировании. Уход за бетоном в процессе твердения. Распалубливание конструкции. Укладка бетонной смеси Бетонирование конструкций может вестись: 1) С уплотнением в процессе укладки; Укладка бетонной смеси с уплотнением осуществляется следующими способами:

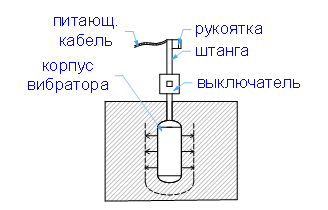

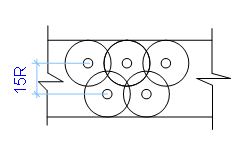

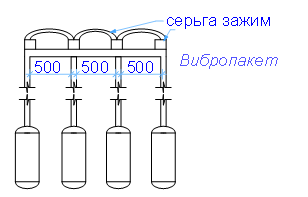

Уплотнение бетона ведут вибриррованием, трамбованием или штыкованием. При уплотнении из бетона вытесняется воздух, уменьшается количество пор, бетонная смесь равномерно распределяется в опалубке и между арматурой. 2) Литьем, т.е. безвибрационная технология с использованием подвижных и литых бетонных смесей; 3) Напорным бетонированием, включающее транспортирование бетонной (растворной) смеси под давлением сжатого воздуха по трубопроводу, при выходе которого через распределительное сопло смесь под давлением распределяется и одновременно уплотняется на обрабатываемой поверхности. Основные правила укладки бетонной смеси Основные требования при укладке бетонной смеси с уплотнением 1). Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. 2). Верхний уровень уложенной бетонной смеси должен быть от 50 до 70 мм ниже верха щитовопалубки согласно СП 70.13330; 3). Уплотнение бетонной смеси должно обеспечивать требуемую плотность и однородность бетона. Толщина уплотняемого слоя должна соответствовать глубине проработки уплотняющего устройства. Толщина укладываемых слоев бетонной смеси должна приниматься не более: - уменьшенной на 10 см длины рабочей части вибратора для тяжелых подвесных вертикально расположенных вибраторов; - 1,25 длины рабочей части вибратора для ручных глубинных вибраторов; - 40 см при уплотнении неармированных конструкций поверхностными вибраторами; - 25 см при уплотнении конструкций с одиночной арматурой поверхностными вибраторами; - 12 см при уплотнении конструкций с двойной арматурой поверхностными вибраторами. 4). Продолжительность вибрирования бетонной смеси должна назначаться в зависимости от марки бетонной смеси по удобоукладываемости, типа бетонируемой конструкции, степени и вида армирования, параметров уплотняющего оборудования при разработке ППР или технологического регламента бетонирования. Ориентировочная продолжительность уплотнения может приниматься для поверхностных вибраторов от 20 до 60 с, глубинных – от 20 до 40 с. В зимний период продолжительность вибрирования должна быть увеличена на 25 %. Контроль в процессе уплотнения осуществляется визуально по оседанию смеси, прекращению удаления воздуха и выделению цементного молока. 5). Погружения глубинного вибратора в бетонную смесь должны обеспечивать углубление его в ранее уложенный слой от 5 до 10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия (от 15 до 60 см в зависимости от типа вибратора). 6). Высота свободного сбрасывания бетонной смеси в опалубку конструкций по СП 70.13330 не должна превышать для: - колонн 5 м; - перекрытий 1 м; - стен 4,5 м; - неармированных конструкций 6 м; - слабоармированных (расход арматуры менее 70 кг/м3 или расстояние между параллельными стержнями в свету более 6dmax) подземных конструкций в сухих и связных грунтах 4,5 м; - густоармированных 3 м. Для высокоподвижных и самоуплотняющихся бетонных смесей высота свободного сбрасывания не должна превышать 1 м. 7) Рабочий шов- стык между затвердевшим бетоном и сежеуложенным, образуется в результате перерыва в бетонировании. Продолжительность временного перерыва между укладкой бетонной смеси на смежных участках устанавливается строительной лабораторий в зависимости от состава бетона. В случае превышения установленного перерыва бетонирование прекращается, шов ограждается так, чтобы его длина была наименьшей. Бетонирование можно продолжать по достижении бетоном прочности не менее 1,5 МПа. По бетону такой прочности разрешены установкаопалубки и движение людей. Места контакта старого и нового бетона очищаются от цементной пленки водной или воздушной струей, механическими щетками или пескоструйными аппаратами (в последнем случае прочность бетона должна быть не менее 5 МПа). Плоскость шва должна быть перпендикулярна оси бетонируемой конструкции. Рабочие швы по согласованию с проектной организацией допускается устраивать при бетонировании в соответствии с СП 70.13330: - колонн – на отметке верха фундамента, низа прогонов, балок и подкрановых консолей, верха подкрановых балок, низа капителей колонн; - балок больших размеров, монолитно соединенных с плитами – от 20 до 30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутов* – на отметке низа вута плиты; - плоских плит – в любом месте параллельно меньшей стороне плиты; - ребристых перекрытий – в направлении, параллельном второстепенным балкам; - отдельных балок – в пределах средней трети пролета балок, в направлении, параллельном главным балкам (прогонам), и в пределах двух средних четвертей пролета прогонов и плит; - массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций – в местах, указанных в проекте. Полностью без перерывов в бетонировании (без рабочих швов) возводятся фундаменты под оборудование, конструкции, воспринимающие динамические нагрузки при эксплуатации, и преднапряженные конструкции. Виды вибраторов. 1. В зависимости от способа создания колебаний: ― пневматические (сжатым воздухом); ― электромагнитные (катушка + сердечник); ― электромеханические (состоят из двигателя и вала с дебалансом). 2. По характеру передачи колебаний бетонной смеси: а) Глубинные (внутренние). Для массивных, с небольшим модулем поверхности и слабоармированных конструкций (балки, колонны, ригели, стены, фундаменты). К ним относятся:    ― вибробулава (подключает электродв-мо); ― виброштыки (для густоармированных); ― вибраторы с гибким валом; ― вибропакеты (несколько глубинных вибраторов скрепленных вместе). Радиус действия внутреннего вибратора 15-60 см. Время вибрирования 20…40 сек. б) Поверхностные. Предназначены для горизонтальных тонких слоев: полы, дороги, плиты.  Максимальная толщина 25 см ― при однорядном армировании, 12 см ― при двухрядном. На одной позиции вибрируют 20…60 сек. Уплотняют непрерывными полосами, каждая последующая перекрывается предыдущей на 10-20 см. в) Наружные ― для густоармированных тонкостенных конструкций (колонны, ригели, балки). Крепятся к конструкции болтами, колебания передаются через опалубку.  Радиус действия 20…40 см, tвибр.: 50…90 сек. Метод эффективен при бетонных смесях с ОК 6…8 см. При вибрации смесей с большей подв-ю ― расслоен. Достоинства виброспособа: ― экономия цемента (10-15%); ― надежное уплотнение; ― простота. Недостаток: вредно для здоровья. Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие слои. Обычно это происходит тогда, когда перерыв в бетонировании составляет5—7ч и более. Конструктивное оформление рабочих швов зависит от вида конструкций, их размеров и армирования. Для образования швов в плитах устанавливают доски, плоские щиты или щиты с уступом. Уступ делают для удлинения поперечной линии шва, что увеличивает его прочность и водонепроницаемость. С этой же целью вертикальные швы в стенах устраивают шпоночного или гребенчатого типа, а иногда с установкой металлической гофрированной полосы. Для маскировки горизонтальных швов на наружных поверхностях стен устраивают пазы или выступы. Перед укладкой свежего бетона с поверхности шва удаляют рыхлые слои бетона и цементную корку, очищают его от грязи и мусора. Если поверхность затвердевшего бетона шва гладкая, ее насекают зубилами, скарпелью или с помощью отбойного молотка с последующей промывкой и продувкой сжатым воздухом. Непосредственно перед укладкой нового бетона поверхность шва следует увлажнить, а также уложить слой жирного раствора на том же цементе, что и основной бетон. Все это способствует обеспечению высокой прочности и водонепроницаемости шва. Уход за твердеющим бетоном должен обеспечить достижение бетоном требуемых показателей качества в проектном возрасте. В составе ППР или технологического регламента на бетонирование должны указываться: - способы ухода ; - продолжительность ухода; - перечень контролируемых в процессе ухода показателей и способы контроля. Первичный уход должен обеспечивать предотвращение испарения воды из твердеющего бетона. Первичный уход за свежеуложенным бетоном следует начинать не позднее 10 мин с момента окончания отделки поверхности уложенной и уплотненной бетонной смеси. Осуществляется первичный уход посредством укрытия бетонных поверхностей влагонепроницаемыми материалами либо нанесением на поверхность свежеуложенного бетона пленкообразующих покрытий. Последующий уход должен обеспечить благоприятные температурно-влажностные условия для формирования структуры и свойств твердеющего бетона. Вид и продолжительность последующего ухода должны определяться при разработке ППР с учетом вида конструкции, состава бетонной смеси, погодных условий, технологии бетонирования. Продолжительность последующего ухода должна обеспечить достижение бетоном критической прочности. При бетонировании конструкций в зимних условиях (по СП 70.13330) в составе ППРследует специально разрабатывать мероприятия, обеспечивающие: - предотвращение замерзания бетонной смеси в период транспортирования, укладки и уплотнения; - предотвращения замерзания свежеуложенного бетона; - благоприятные температурно-влажностные условия формирования прочности твердеющего бетона; - перечень контролируемых параметров (подвижность бетонной смеси, температура бетонной смеси, кинетика прочности) и способы контроля. Система контроля бетонных работ В систему контроля бетонных работ должны входить: а) контроль опалубки; б) контроль арматурных работ; в) проверка готовности к бетонированию; г) входной контроль бетонной смеси по ГОСТ 7473; д) операционный контроль укладки и уплотнения бетонной смеси, включающий:

е) контроль прочности бетона; ж) приемка бетона по показателям качества; и) инспекционный контроль. Распалубливание конструкций выполняют после достижения бетоном заданной прочности. При распалубке первыми (через 2...3 сут.) снимают боковые элементы опалубки.

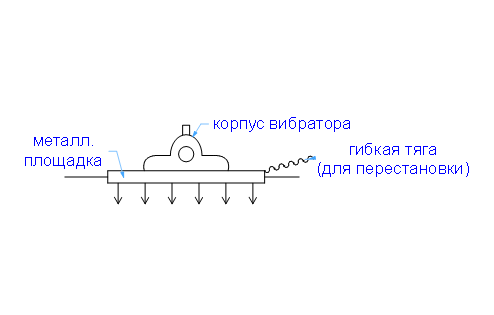

Распалубка каркасных конструкций многоэтажных зданий ведется поэтажно. Стойки перекрытия, находящиеся непосредственно под бетонируемым перекрытием, не снимают, а стойки, находящиеся под забетонированным ранее перекрытием, снимают, оставляя стойки безопасности через каждые 3 м. Опалубку удаляют полностью, если бетон достиг проектной прочности. 32.Технология бетонирование стен и перегородок, балок, плит, колонн с использованием различных опалубочных форм. Бетонирование колонн. Бетонную смесь в этом случае уплотняют послойно глубинными вибраторами, пропуская их гибкий вал через отверстия в опалубке, предназначенные для подачи бетонной смеси. При расположении над колоннами балок, прогонов или плит с густой арматурой, затрудняющей подачу бетонной смеси, разрешается бетонировать колонну до установки арматуры этих конструкций. Для бетонирования слабоармированных колонн применяют малоподвижные бетонные смеси с осадкой конуса 1-3 см, густоармированных колонн небольшого сечения – смеси с осадкой конуса 6-8 см. Перед началом бетонирования колонн в нижнюю их часть укладывают слой пластичного цементного раствора, чтобы обеспечить хорошее сцепление бетона колонны с ранее уложенным бетоном фундамента или подколонника. Бетонирование колонн ведут непрерывно на всю высоту независимо от их сечения и высоты. В процессе бетонирования колонн наблюдают за состоянием опалубки и в случае необходимости прибегают к стягиванию ее дополнительными планками на проволочных скрутках во избежание выпучивания отдельных ослабленных мест. Бетонирование балок, прогонов, плит перекрытий. При бетонировании перекрытий, опирающихся на монолитные железобетонные колонны, к работам приступают не ранее чем через 2 ч после окончания бетонирования колонн.Этот срок необходим для того, чтобы бетон колонн успел схватиться и дать первоначальную усадку. Невысокие балки и прогоны (до 800 мм) бетонируют слоями высотой по 350... 400 мм одновременно с плитами. При большей высоте балок рекомендуется бетонировать их отдельно от плит, устраивая по высоте сечения рабочий шов. Смесь при этом укладывают непрерывно, а в случае необходимости сделать перерыв прибегают к устройству рабочих швов. Укладку бетонной смеси в плиты выполняют сразу на всю высоту. Плиты перекры тия бетонируют в направлении второ степенных или главных балок, подавая смесь в направлении ранее уложенного бетона.Уплотнение уложенной смеси в балках и прогонах производят глубинными вибраторами с гибким валом или вибробулавами, в плитах – виброрейкой, вибробрусом или площадочными вибраторами, перемещая их за гибкие проволочные тяжи с амортизаторами. Бетонирование стен и перегородок. Технологию определяют толщина конструкций, их назначение и особенности армирования. В случае стен и перегородок толщиной свыше 150 мм и негустого их армирования бетонную смесь укладывают послойно с толщиной и уплотняют ее глубинным вибратором. При высоте стен до 2 м опалубку устанавливают сразу на всю высоту и смесь укладывают через верхний урез опалубки. При большей высоте стен опалубку выставляют с одной стороны на всю высоту, а со стороны подачи смеси – по мере бетонирования, ярусами высотой 1... 1,5 м каждый.При малой толщине стен (до 150 мм) и густом армировании опалубку выставляют с одной стороны на всю высоту, а со стороны подачи смеси по мере бетонирования, ярусами высотой до 1 м . 33. Специальные методы бетонирования. Вакууимирование. Торкрет и набрызг-бетон |